Im Bereich der modernen Fertigung hat die CNC-Bearbeitung (Computer Numerical Control) die Art und Weise revolutioniert, wie komplizierte Teile hergestellt werden. Zwei grundlegende Prozesse in der CNC-Bearbeitung sind Fräsen und Bohren, die jeweils unterschiedliche Zwecke mit einzigartigen Eigenschaften erfüllen. Dieser Artikel befasst sich eingehender mit den Nuancen des CNC-Fräsens und CNC-Bohrens und beleuchtet deren Unterschiede, Anwendungen, Werkzeugauswahl und Vorteile.

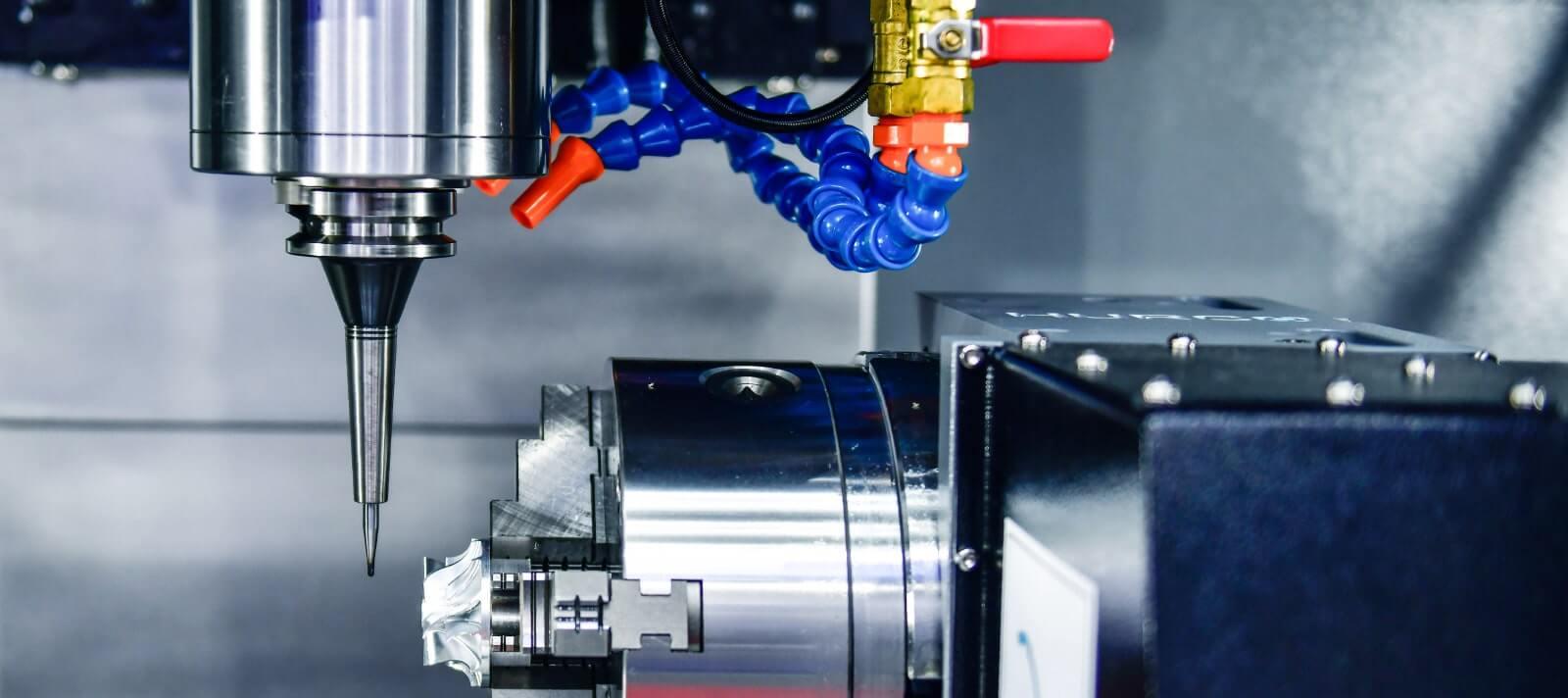

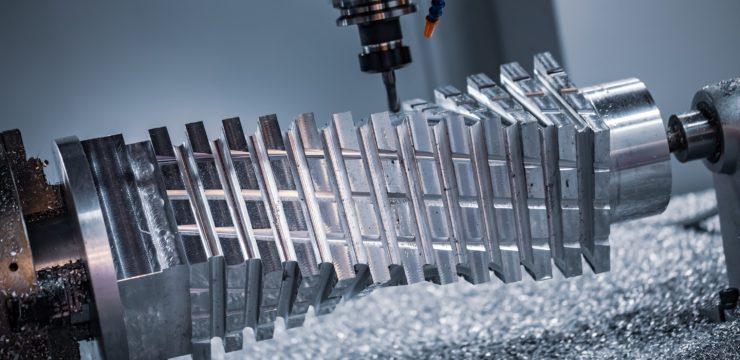

Beim CNC-Fräsen handelt es sich um einen Präzisionsbearbeitungsprozess, bei dem Rotationsfräser eingesetzt werden, um Material von einem Werkstück zu entfernen und so eine gewünschte Form zu erzeugen. Diese subtraktive Fertigungstechnik wird häufig zur Herstellung komplexer Teile mit hoher Präzision und engen Toleranzen eingesetzt.

Fräsmaschinen verwenden ein Mehrpunkt-Schneidwerkzeug, das sich um eine Achse dreht. Gleichzeitig wird das Werkstück auf einer Plattform befestigt, die sich entlang mehrerer Achsen bewegt, um die gewünschten Abmessungen zu erreichen.

Mahlvorgänge werden in verschiedene Typen eingeteilt, die jeweils auf bestimmte Ergebnisse abzielen. Einige gängige Typen sind:

● Planfräsen.

● Umfangsfräsen.

● Schaftfräsen.

● Schlitzfräsen.

● Tauchfräsen.

CNC-Fräsen ist ein vielseitiger Bearbeitungsprozess mit Anwendungen in verschiedenen Branchen:

● Luft- und Raumfahrt: CNC-Fräsen ist für die Herstellung komplexer Komponenten für Luft- und Raumfahrzeuge unerlässlich und gewährleistet Präzision und Zuverlässigkeit kritischer Teile.

● Automobil: Die Automobilindustrie setzt bei der Herstellung von Motorkomponenten, Getriebeteilen und komplexen Formen für Fahrzeugkarosserien auf CNC-Fräsen.

● Medizinisch: Im medizinischen Bereich wird CNC-Fräsen zur Herstellung medizinischer Implantate, chirurgischer Instrumente und Geräte mit komplizierten Geometrien zur Verbesserung der Patientenversorgung eingesetzt.

● Elektronik: CNC-Fräsen ist bei der Herstellung von Leiterplatten (PCBs) und elektronischen Bauteilen von entscheidender Bedeutung und ermöglicht präzise Designs und zuverlässige Verbindungen.

● Prototyp entwickeln: Rapid Prototyping profitiert vom CNC-Fräsen und ermöglicht es Designern, schnell genaue Prototypen für Tests und Validierungen vor der Massenproduktion zu erstellen.

● Formenbau: CNC-Fräsen wird bei der Herstellung von Formen für Spritzguss, Druckguss und andere Herstellungsprozesse eingesetzt und gewährleistet eine hohe Präzision und Reproduzierbarkeit.

● Präzisionsteile: Branchen, die Komponenten mit engen Toleranzen benötigen, wie etwa die Uhren- und Optikindustrie, verlassen sich auf CNC-Fräsen, um komplizierte Formen und präzise Abmessungen zu erzielen.

● Kundenspezifische Fertigung: CNC-Fräsen ermöglicht die Herstellung kundenspezifischer Teile und Einzelanfertigungen und erfüllt spezifische Anforderungen, ohne dass umfangreiche Werkzeugänderungen erforderlich sind.

● Architekturmodelle: Architekten und Designer nutzen CNC-Fräsen, um detaillierte Architekturmodelle und Prototypen anzufertigen und komplexe Designmerkmale zu präsentieren.

● Konsumgüter: Die Produktion von Konsumgütern, von Haushaltsgeräten bis hin zu Elektronik, profitiert vom CNC-Fräsen zur Herstellung ästhetisch ansprechender und funktionaler Komponenten.

● Schmuckherstellung: In der Schmuckindustrie hilft CNC-Fräsen dabei, komplizierte und detaillierte Schmuckstücke mit Präzision und feiner Handwerkskunst herzustellen.

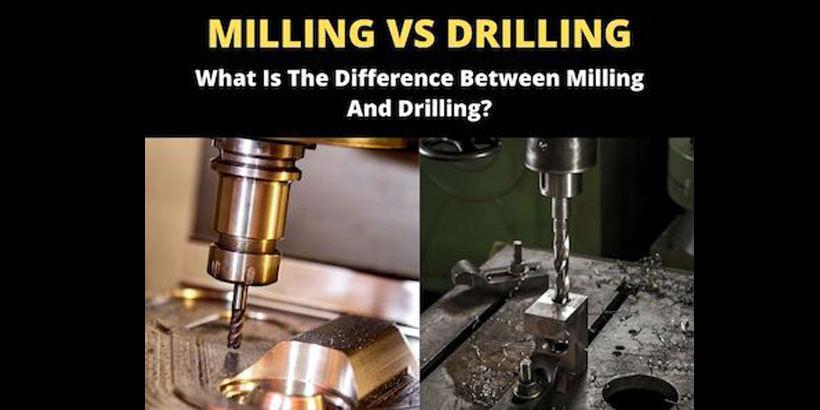

Beim CNC-Bohren hingegen handelt es sich um einen Bearbeitungsprozess, bei dem mit einem rotierenden Bohrer zylindrische Löcher in ein Werkstück gebohrt werden. Im Gegensatz zum Fräsen handelt es sich beim Bohren um einen Einzelpunkt-Schneidvorgang, bei dem der Schwerpunkt auf der Herstellung von Löchern mit präzisem Durchmesser und präziser Tiefe liegt. Das Werkstück bleibt stationär, während der Bohrer in Kontakt gebracht wird und in das Material eindringt, um Löcher zu erzeugen.

Bohrtechniken können nach Methode und Zweck kategorisiert werden. Zu den Bohrarten gehören:

● Spiralbohren.

● Gewehrbohren.

● Gegenbohren.

● Senken.

CNC-Bohren spielt eine zentrale Rolle in verschiedenen Branchen, in denen Präzisionslöcher unerlässlich sind:

● Leiterplatten (PCBs): In der Elektronikfertigung werden durch CNC-Bohren die erforderlichen Löcher für Komponenten und Verbindungen auf Leiterplatten erstellt und so eine genaue Ausrichtung und zuverlässige elektrische Verbindungen gewährleistet.

● Luft- und Raumfahrtkomponenten: Die Luft- und Raumfahrtindustrie verlässt sich auf CNC-Bohrungen, um Löcher in Komponenten wie Turbinenschaufeln, Flugzeugrahmen und Strukturteilen nach genauen Spezifikationen für Sicherheit und Leistung zu erzeugen.

● Mechanische Baugruppen: Mechanische Systeme und Baugruppen erfordern präzise gebohrte Löcher für die richtige Ausrichtung, Passform und Funktionalität, was CNC-Bohren unverzichtbar macht.

● Automobilbau: CNC-Bohren wird im Automobilsektor eingesetzt, um Löcher für Schrauben, Befestigungselemente und verschiedene Komponenten zu erstellen und so strukturelle Integrität und Sicherheit zu gewährleisten.

● Öl-und Gasindustrie: Bei Ölquellen ist CNC-Bohren von entscheidender Bedeutung für die Herstellung präziser Löcher in Bohrlochgehäusen und -geräten und erleichtert die Ressourcengewinnung und Bohrlochwartung.

● Medizinische Geräte: Medizinische Geräte und Geräte erfordern präzise gebohrte Löcher für Merkmale wie Schlauchwege, Anschlüsse und Befestigungspunkte, um eine ordnungsgemäße Funktionalität sicherzustellen.

● Konstruktion: Im Baugewerbe wird CNC-Bohren zum Bohren von Löchern in Baumaterialien wie Beton, Stahl und Holz eingesetztin struktureller Integrität und Versorgungsinstallation.

● Schmuckherstellung: Präzisionslöcher sind in der Schmuckherstellung unerlässlich, um Edelsteine einzusetzen, Verschlüsse herzustellen und verschiedene Schmuckstücke mit komplizierten Designs zu versehen.

● Herstellungsprozess: CNC-Bohren ist ein entscheidender Schritt in vielen Herstellungsprozessen, einschließlich Stanzen, Schmieden und Extrudieren, wo präzise gebohrte Löcher effiziente Abläufe ermöglichen.

● Elektroinstallationen: Beim CNC-Bohren werden Löcher für Leitungen, Drähte und elektrische Komponenten in gewerblichen und privaten Installationen erstellt.

● Sanitär und Rohrleitungen: In Sanitär- und Rohrleitungssystemen ist CNC-Bohren unerlässlich, um Löcher in Rohren, Formstücken und Vorrichtungen für einen ordnungsgemäßen Flüssigkeitsfluss und Verbindungen zu erzeugen.

Einer der Hauptunterschiede zwischen CNC-Fräsen und Bohren liegt in ihrer Flexibilität. Das Fräsen ist äußerst vielseitig und ermöglicht die Herstellung verschiedener Formen und Merkmale auf einem Werkstück. Es kann Vorgänge wie Planfräsen, Konturieren und Gewindeschneiden ausführen.

Diese Vielseitigkeit ergibt sich aus den mehrachsigen Bewegungen von Fräsmaschinen, die die Realisierung komplizierter Muster ermöglichen. Im Gegensatz dazu ist das Bohren auf die Herstellung von Löchern spezialisiert und verfügt nicht über die Vielseitigkeit des Fräsens hinsichtlich der Vielfalt der auszuführenden Operationen.

Aspekt | CNC-Fräsen | CNC-Bohren |

Flexibilität | Vielseitig; verschiedene Formen und Eigenschaften | Spezialisiert; hauptsächlich für Löcher |

Operationen | Planfräsen, Konturieren, Gewindeschneiden | Lochbildung |

Bei der Bearbeitung ist die Entfernung von Spänen oder Spänen ein entscheidender Aspekt. Beim Fräsen entstehen beim Eingriff des Schneidwerkzeugs mit dem Werkstück Späne. Eine wirksame Spanabfuhr ist erforderlich, um Werkzeugschäden und Oberflächenfehler zu verhindern. Fräsmaschinen verwenden häufig Späneförderer und Kühlmittelsysteme, um die Spanabfuhr zu erleichtern.

Beim Bohren fallen die Späne typischerweise in Form von Spulen an, wodurch ihre Entfernung vergleichsweise weniger aufwändig ist. Die spiralförmige oder helikale Beschaffenheit der beim Bohren entstehenden Späne unterstützt die Abführung aus dem Loch.

Aspekt | CNC-Fräsen | CNC-Bohren |

Späneentfernung | Komplexer aufgrund vielfältiger Operationen | Vergleichsweise einfacher |

Fräs- und Bohrarbeiten werden mit unterschiedlichen Maschinen durchgeführt. CNC-Fräsmaschinen verfügen über Mehrachsenfähigkeiten, die komplizierte Werkstückbewegungen ermöglichen und so komplexe Geometrien ermöglichen. Diese Maschinen gibt es in verschiedenen Konfigurationen, beispielsweise zum Vertikal- und Horizontalfräsen.

Vertikalfräsmaschinen eignen sich gut für Anwendungen, die Stirnfräs- und Planfräsarbeiten erfordern, während Horizontalfräsmaschinen ideal für schwere Zerspanungsaufgaben und Mehrseitenfräsarbeiten sind. Andererseits, CNC-Bohrmaschinen sind speziell für die Locherstellung konzipiert und verfügen nicht über die mehrachsigen Bewegungen von Fräsmaschinen.

Aspekt | CNC-Fräsmaschinen | CNC-Bohrmaschinen |

Maschinentyp | Vertikal, horizontal, mehrachsig | Hauptsächlich zum Bohren konzipiert |

Bewegungen | Mehrachsige Bewegungen für komplexe Formen | Begrenzte Bewegung zum Erstellen von Löchern |

Der Bewegungsablauf des Schneidvorgangs unterscheidet sich deutlich zwischen Fräsen und Bohren. Beim Fräsen dreht sich das Schneidwerkzeug um seine Achse und bewegt sich gleichzeitig entlang mehrerer Achsen, um das Werkstück zu formen. Dadurch entstehen komplizierte Muster und Formen, die in das Material eingraviert werden. Ihre mehrachsige Konfiguration ermöglicht die komplexen, flüssigen Bewegungen von Fräsmaschinen.

Beim Bohren hingegen erfolgt eine direkte axiale Bewegung des Bohrers in das Werkstück, um Löcher zu erzeugen. Diese axiale Bewegung ist vergleichsweise einfacher und reicht für Lochbearbeitungsvorgänge aus.

Aspekt | CNC-Fräsen | CNC-Bohren |

Bewegungspfad | Komplexe Mehrachsen zur Formgebung | Axiale Bewegung zur Locherzeugung |

Auch die Ausrichtung des Werkstücks unterscheidet Fräsen und Bohren. Fräsmaschinen können das Werkstück in verschiedenen Winkeln halten und so die Erstellung von geneigten Flächen und komplizierten Konturen erleichtern. Diese Fähigkeit ist besonders nützlich für Anwendungen, bei denen komplexe dreidimensionale Geometrien erforderlich sind.

Durch die mehrachsigen Bewegungen von Fräsmaschinen kann das Werkzeug aus verschiedenen Winkeln an das Werkstück heranfahren, wodurch vielfältige Formen entstehen. Beim Bohren wird das Werkstück normalerweise in einer festen Position gehalten, was eine gleichmäßige Locherzeugung ermöglicht. Das stationäre Werkstück vereinfacht den Einrichtungsprozess und sorgt für eine gleichmäßige Lochplatzierung.

Aspekt | CNC-Fräsen | CNC-Bohren |

Werkstück | Verschiedene Winkel für komplexe Formen | Feste Position für die Locherstellung |

Die Auswahl der Schneidwerkzeuge für das CNC-Fräsen und CNC-Bohren ist entscheidend für die Erzielung präziser und effizienter Bearbeitungsvorgänge. Diese Werkzeuge bestimmen die Qualität des Endprodukts und die Gesamteffektivität des Herstellungsprozesses.

In diesem Zusammenhang ist es wichtig, die Unterschiede zwischen verschiedenen Werkzeugtypen zu verstehen. Zwei Hauptkategorien von Schneidwerkzeugen mit jeweils unterschiedlichen EigenschaftenEigenschaften und Anwendungen, sind Doppel- und Mehrpunkt. Diese Tabelle bietet einen Überblick über diese Werkzeugtypen und gibt Aufschluss über ihre Eigenschaften und die Operationen, für die sie am besten geeignet sind.

Werkzeugtyp | Beschreibung | Anwendung |

Doppelschneidwerkzeug

| - Hat zwei Schneiden | - Wird hauptsächlich für Bohrarbeiten verwendet |

- Greift beide Schneidkanten an, um Material vom Werkstück zu entfernen. | - Erstellt Löcher mit Präzision. | |

- Einige Werkzeuge mit mehr als zwei Schneiden können auch für Bohrarbeiten verwendet werden. |

| |

Mehrpunkt-Schneidwerkzeug

| - Hat mehr als zwei Schneiden. | - Wird für Fräsarbeiten verwendet. |

- Mehrere Schneiden tragen Material vom Werkstück ab. | - Formen und Konturen Werkstück. | |

- Beinhaltet Werkzeuge wie Schaftfräser und Fräser. | - Geeignet für komplexe Geometrien. |

Die Auswahl der Schneidwerkzeuge für das CNC-Fräsen und Bohren hängt von den spezifischen Bearbeitungsaufgaben und den verwendeten Materialien ab. Hier ist eine Aufschlüsselung der Werkzeugauswahl für jeden Prozess:

Das CNC-Fräsen umfasst eine Vielzahl von Vorgängen, die jeweils spezifische Werkzeuge erfordern. Mehrschneidwerkzeuge werden aufgrund ihrer Vielseitigkeit und der Fähigkeit, komplizierte Merkmale zu formen, häufig für Fräsaufgaben verwendet:

● Schaftfräser: Schaftfräser sind vielseitige Werkzeuge mit Schneidkanten an der Unterseite und an den Seiten. Sie werden für Aufgaben wie Profilfräsen, Nutenfräsen und Konturenfräsen eingesetzt und sind in verschiedenen Formen und Größen für unterschiedliche Anwendungen erhältlich.

● Planfräser: Planfräser haben Schneidkanten auf der Stirnseite des Werkzeugs. Sie zeichnen sich durch die Herstellung flacher Oberflächen aus und werden häufig für Planbearbeitungen und flaches Taschenfräsen verwendet.

● Kugelfräser: Kugelfräser haben eine abgerundete Spitze und werden zum Erstellen gekrümmter Oberflächen, zur 3D-Konturierung und zum Formen komplexer Formen verwendet.

● Muschelmühlen: Aufsteckfräser haben Schneidkanten am Umfang und eignen sich für größere Schnitttiefen und schwerere Bearbeitungsaufgaben.

Beim CNC-Bohren geht es in erster Linie darum, Löcher mit Präzision zu erzeugen. Um bestimmte Locheigenschaften zu erzielen, werden unterschiedliche Bohrer verwendet:

● Spiralbohrer: Spiralbohrer sind die gebräuchlichste Art von Bohrern und verfügen über Spiralnuten zur Spanabfuhr. Sie sind in verschiedenen Größen und Spitzenwinkeln für unterschiedliche Materialien und Lochdurchmesser erhältlich.

● Zentrierbohrer: Zentrierbohrer erzeugen präzise Mittellöcher, die als Ausgangspunkt für nachfolgende Bohrvorgänge dienen und eine genaue Lochplatzierung gewährleisten.

● Punktbohrer: Punktbohrer erzeugen flache Vertiefungen auf dem Werkstück, um den Bohrer zu führen und so die Genauigkeit bei der Lochplatzierung zu erhöhen.

● Indexierbare Bohrköpfe: Für größere Lochdurchmesser und Bohrtiefen kommen Wendeschneidplatten-Bohrköpfe zum Einsatz. Sie bestehen aus austauschbaren Einsätzen und ermöglichen eine kostengünstige Wartung.

● Waffenübungen: Tieflochbohrer sind Spezialwerkzeuge für das Bohren tiefer Löcher und werden häufig in Branchen wie der Automobil- und Luft- und Raumfahrtindustrie zur Herstellung tiefer und präziser Löcher eingesetzt.

Die Wahl des Werkzeugs hängt von Faktoren wie Materialart, Lochdurchmesser, Lochtiefe, erforderlicher Oberflächengüte und Bearbeitungsgeschwindigkeit ab. CNC-Bediener berücksichtigen diese Faktoren bei der Auswahl des am besten geeigneten Werkzeugs, um das gewünschte Bearbeitungsergebnis in Bezug auf Genauigkeit, Effizienz und Qualität zu erzielen.

Hier sind die Vor- und Nachteile der Anwendung dieser beiden Vorgänge:

● Vielseitigkeit und Schneiden komplexer Formen: CNC-Fräsen bietet aufgrund seiner mehrachsigen Bewegungsfähigkeit den Vorteil, komplizierte und komplexe Formen effizient und präzise zu schneiden.

● Wiederholbarkeit und Serienproduktion: Das CNC-Fräsen ermöglicht die Herstellung mehrerer identischer Teile aus einem einzigen Design und gewährleistet so eine hervorragende Wiederholgenauigkeit in der Massenproduktion.

● Arbeits- und Produktivitätseffizienz: Durch die numerische Computersteuerung senkt das CNC-Fräsen die Arbeitskosten und erhöht die Produktivität durch die Automatisierung von Bearbeitungsprozessen.

● Hohe Anfangsinvestition: Der Aufwand für die Anschaffung und Einrichtung von CNC-Fräsmaschinen ist erheblich und stellt daher eine erhebliche Vorabinvestition dar.

● Fähigkeitsanforderung: Der Betrieb von CNC-Fräsmaschinen erfordert aufgrund ihrer Komplexität hochqualifiziertes Personal und erhöht die Betriebskosten.

● Reparatur- und Ausfallkosten: Im Falle von Ausfällen kann die Reparatur von CNC-Fräsmaschinen teuer und zeitaufwändig sein und sich auf die Produktionspläne auswirken.

● Präzision und Wiederholung: CNC-Bohren bietet außergewöhnliche Genauigkeit und Wiederholbarkeit bei der Herstellung von Löchern und gewährleistet so eine gleichbleibende Qualität über mehrere Teile hinweg.

● Geschwindigkeit und Präzision in komplexen Strukturen: Er zeichnet sich dadurch aus, dass er selbst in komplizierten Strukturen schnell und mit höchster Präzision Löcher bohrt und so die Produktivität steigert.

● Eignung für Kleinserienproduktion: Aufgrund seines leichten Designs und der effizienten Bohrfähigkeit ist das CNC-Bohren für Produktionsszenarien mit geringen Stückzahlen von Vorteil.

● Komplexe Reparatur und Wartung: Die Reparatur und Wartung von CNC-Bohrgeräten kann kompliziert und kostspielig sein und sich auf die Gesamtbetriebskosten auswirken.

● Begrenzter SchnittBewegung: Die Schneidbewegung beim CNC-Bohren konzentriert sich in erster Linie auf die Herstellung von Löchern und beschränkt ihre Anwendung auf Aufgaben, die über das Bohren von Löchern hinausgehen.

● Mangelnde Vielseitigkeit: Es können keine komplexen Formen oder Konturen erstellt werden.

In der Welt der CNC-Bearbeitung sind sowohl Fräsen als auch Bohren unverzichtbare Techniken, die jeweils einem bestimmten Zweck dienen. Während sich das Fräsen durch Formen und komplizierte Details auszeichnet, ist das Bohren für die Herstellung von Löchern von entscheidender Bedeutung. Das Verständnis ihrer Unterschiede und Anwendungen ermöglicht es Herstellern, die richtige Technik für optimale Ergebnisse auszuwählen.