„Drehzentrum vs. Drehmaschine“ dient als entscheidende Diskussion in Workshops. Heute erhalten Sie Einblicke in diese Maschinen. Es erwarten Sie tiefe Einblicke in ihre Arbeitsprinzipien, Strukturen und Abläufe. Jedes bereitgestellte Detail garantiert Fachkompetenz und Autorität.

Beide Maschinen drehen Werkstücke. In Drehzentren ist Präzision von größter Bedeutung und erreicht bis zu 5.000 U/min, oft auch mehr. Standarddrehmaschinen können je nach Modell bei etwa 2.500 U/min liegen.

Ein Drehzentrum sorgt für schnelle, automatisierte Werkzeugbewegungen. Im Gegensatz dazu sind herkömmliche Drehmaschinen eher auf manuelle Einstellungen angewiesen. Daher weichen Geschwindigkeit und Effizienz voneinander ab.

Ein kontinuierlicher und präziser Materialabtrag ist entscheidend. Drehzentren bieten eine höhere Konsistenz, während Drehmaschinen möglicherweise mehr manuelle Eingriffe erfordern.

Ihr Drehzentrum sorgt für gleichmäßige, unterbrechungsfreie Schnitte. Bei Drehmaschinen hingegen kann es zu regelmäßigen Stillständen kommen.

Je nach den Fähigkeiten des Bedieners können Drehmaschinen bemerkenswerte Ergebnisse erzielen. Dennoch sind Drehzentren mit ihren präzisen Steuerungen oft in Bezug auf Gleichmäßigkeit und Oberflächengüte überlegen.

Eine effektive Spanbildung minimiert den Werkzeugverschleiß. Drehmaschinen und Drehzentren verwenden unterschiedliche Spanbrecher, Drehzentren verfügen jedoch häufig über fortschrittliche Spanmanagementsysteme.

Drehzentren verfügen über automatisierte Zuführsysteme. DrehmaschinenObwohl sie über Stromeinspeisungen verfügen, sind häufig manuelle Anpassungen für optimale Einspeisungsraten erforderlich.

Bei Drehmaschinen stellen Bediener die Werkzeugwinkel manuell ein. Drehzentren nutzen CNC-Steuerungen und gewährleisten präzise Winkeleinstellungen für optimales Schneiden.

Die Präzision der Tiefenkontrolle macht den Vorteil des Drehzentrums aus. Drehmaschinen erfordern sorgfältige manuelle Kalibrierungen.

Während Drehmaschinen Drehzahlanpassungen ermöglichen, bieten Drehzentren eine detaillierte Steuerung und passen sich in Echtzeit an die Bedingungen an, um eine optimale Leistung zu erzielen.

Die Überwachung der Schnittkräfte verhindert Werkzeugschäden. Drehzentren zeichnen sich durch integrierte Sensoren aus. Da es sich bei Drehmaschinen eher um manuelle Maschinen handelt, kommt es auf die Erfahrung des Bedieners an.

Der Revolverbetrieb in Drehzentren ist automatisiert und beherbergt mehrere Werkzeuge. Obwohl Drehmaschinen über Revolver verfügen, ist häufig ein manueller Werkzeugwechsel erforderlich.

Drehzentren, oft mehrachsig, synchronisieren Bewegungen nahtlos. Drehmaschinen, hauptsächlich 2-Achsen-Drehmaschinen, erfordern für komplexe Aufgaben eine manuelle Koordination.

Effizientes Kühlmittel Anwendung sorgt für die Langlebigkeit des Werkzeugs. Drehzentren bieten eine gezielte Kühlmittelzufuhr, während Drehmaschinen möglicherweise über allgemeine Systeme verfügen.

Drehzentren verfügen über ausgefeilte Spannmethoden, die die Stabilität des Werkstücks gewährleisten. Drehmaschinen verwenden traditionellere Methoden wie Spannfutter und Planscheiben.

Drehzentren verfügen über automatisierte Werkzeugaufnahmen. Bei Drehmaschinen sind die Werkzeughalter manuell und erfordern regelmäßige Anpassungen.

Beide Maschinen bieten Vorwärts- und Rückwärtsbetrieb. Jedoch, Drehzentren Wechseln Sie schnell die Richtung und optimieren Sie so den Betrieb.

Drehmaschinen verwenden Spitzen oder Stützen zur Unterstützung. Drehzentren mit fortschrittlicher Reitstockkonstruktion sorgen für eine robuste Werkstückunterstützung und -ausrichtung.

Im Mittelpunkt beider Maschinen steht der Bettrahmen, der ihn stützt und stabilisiert. Es besteht aus robustem Eisen und sorgt für Stabilität während des Betriebs. Ohne einen stabilen Bettrahmen ist Präzision nicht möglich.

Der Spindelstock befindet sich am linken Ende und hält die Hauptspindel. Hochwertige Lager sorgen für eine reibungslose Drehung. Der Spindelstock beherbergt die Antriebskomponenten der Maschine, die für die Kraftübertragung von entscheidender Bedeutung sind.

Moderne Drehzentren nutzen dies meist. Anstelle von Einzelwerkzeugpfosten nehmen Revolver mehrere Werkzeuge auf. Der Übergang zwischen Vorgängen erfolgt schnell und optimiert den Arbeitsablauf.

Gegenüber dem Spindelstock positioniert, sorgt der Reitstock für zusätzlichen Halt. Materialien wie Langstäbe profitieren von dieser Struktur. Bei modernen Maschinen können Reitstöcke auch Werkzeuge aufnehmen.

Der Schlitten befindet sich oben auf dem Bett und bewegt Werkzeuge in Längsrichtung. Präzision in dieser Bewegung ist von größter Bedeutung. Die meisten Drehmaschinen und Drehzentren legen großen Wert auf diesen Aspekt, um präzise Schnitte zu gewährleisten.

Die Leitspindel ist ein wichtiger Bestandteil und treibt den Schlitten an. Seine Drehbewegungen werden in lineare Bewegungen des Schlittens umgewandelt. Jede Drehung muss exakt sein und sich auf die Positionierung des Werkzeugs auswirken.

Das Spannfuttersystem ist zum Halten von Werkstücken unerlässlich und variiert in seiner Ausführung. Manche verwenden drei Backen, andere vier. Unabhängig davon sind fester Halt und Ausrichtung nicht verhandelbar.

Diese sorgen für eine gerade Bewegung des Schlittens. Präzise geschliffene Oberflächen ermöglichen fließende Übergänge. Ihre Ausrichtung hat direkten Einfluss auf die Qualität des Endprodukts.

Der Querschlitten bewegt die Werkzeuge senkrecht zum Bett seitlich. Sowohl Drehmaschinen als auch Drehzentren verwenden diese Komponente zur Tiefenkontrolle bei Schnitten.

Auf dem Querschlitten montiert, ermöglicht es WinkelbewegungenWerkzeugbewegungen. Die Vielseitigkeit der Schnitte wird erhöht, insbesondere bei komplizierten Designs.

Hier findet ein Machtübergang statt. Das Getriebe verändert die Drehzahl der Spindel und ermöglicht so vielfältige Arbeitsvorgänge. Raffiniertes Design bestimmt die Maschineneffizienz.

Die Spindelbohrung definiert den maximalen Durchmesser von Werkstücken. Beide Maschinentypen verfügen über unterschiedliche Spindelbohrungsgrößen. Die Werkstückverträglichkeit hängt von diesen Abmessungen ab.

Erleichtert schnelle Werkzeugwechsel. In Umgebungen mit hoher Produktivität erweisen sich Schnellwechselmechanismen als unschätzbar wertvoll. Die Minimierung von Ausfallzeiten hat immer Priorität.

Die CNC-Plattenführung erfolgt hauptsächlich in Drehzentren. Vorprogrammierte Anweisungen bestimmen die Werkzeugbewegungen. Die Automatisierung führt zu erhöhter Genauigkeit und Wiederholbarkeit.

Steuert die Maschinenaktivierung. Das Starten und Stoppen erfolgt mühelos und ermöglicht eine bessere Kontrolle während des Betriebs.

Schutzvorrichtungen sind ein Muss für den Benutzerschutz. Die Schutzvorrichtung umschließt die beweglichen Teile, um mögliche Verletzungen zu verhindern. Stellen Sie immer sicher, dass es richtig angebracht ist, bevor Sie beginnen.

Der Werkzeughalter hält das Schneidwerkzeug bei herkömmlichen Drehmaschinen. Sein Hauptmerkmal ist die Einstellbarkeit, die die Werkzeugpositionierung erleichtert.

Der Motorantrieb treibt die gesamte Anlage an. Motorspezifikationen wie die PS-Leistung bestimmen die Leistungsfähigkeit der Maschine. Ein Gleichgewicht zwischen Leistung und Effizienz ist unerlässlich.

Beginnen Sie mit der Verblendung. Ein Drehzentrum nutzt Hochgeschwindigkeitsspindeln, die eine schnelle Materialentfernung von einem Werkstück ermöglichen. Drehmaschinen hingegen können unterschiedliche Spindelgeschwindigkeiten haben, was sich auf die Qualität und Geschwindigkeit des Planbearbeitungsvorgangs auswirkt.

Das Einstechen auf einem Drehzentrum erfordert präzise Tiefenschnitte. Oft steuern CNC-Steuerungen den Nutprozess. Herkömmliche Drehmaschinen sind mehr auf manuelle Eingaben angewiesen, was sich auf die Nutgenauigkeit auswirkt.

Wenn Sie ein Stück vom Rohmaterial trennen, verwenden Sie das Trennen. Drehzentren bieten aufgrund ihres starren Aufbaus eine höhere Präzision. Im Gegensatz dazu erfordern Drehmaschinen für diesen Vorgang das Fachwissen eines Bedieners.

Die Erstellung von Threads ist in vielen Fällen unerlässlich Autoteile. Drehzentren verfügen über fortschrittliche Steuerungen, die perfekte Gewindesteigungen gewährleisten. Drehmaschinen erfordern die Fähigkeiten des Bedieners, um die Gewindekonsistenz sicherzustellen.

Einführung von Löchern in den Materialanforderungen Bohrmaschine. Drehzentren sorgen mit ihren automatischen Kühlmittelsystemen für eine optimale Bohrleistung. Bei Drehmaschinen ist möglicherweise eine manuelle Kühlmittelzufuhr erforderlich, was den Prozess verlangsamt.

Für die Oberflächenstruktur wenden Sie sich der Rändelung zu. Während Drehzentren wiederholbare Texturen liefern können, bieten Drehmaschinen je nach Technik des Bedieners einzigartige Muster.

Durch Kegeldrehen lassen sich schräge Flächen erzielen. Drehzentren verwenden fortschrittliche Algorithmen, um konsistente Konizitäten zu gewährleisten. Drehmaschinen erfordern manuelle Anpassungen, was zu Variationsmöglichkeiten führt.

Formkomplexität erfordert Formdrehen. Drehzentren mit CNC-Funktionalität ermöglichen die Herstellung komplizierter Formen. Drehmaschinen hingegen sind auf die Fachkenntnisse des Bedieners angewiesen.

Für außermittige Formen verwenden Sie das exzentrische Drehen. Drehzentren mit fortschrittlichen Feedbacksystemen garantieren Präzision. Drehmaschinen erfordern sorgfältige Einrichtungsanpassungen.

Reduzieren Sie den Durchmesser an bestimmten Stellen durch Einschnürung. Drehzentren profitieren von der automatischen Werkzeugkompensation. Drehmaschinen erfordern manuelle Kalibrierungen.

Beim Entfernen von Material unterhalb eines Werkstücks handelt es sich um Unterschneiden. Drehzentren verwenden Hochgeschwindigkeitswerkzeuge und sorgen so für saubere Hinterschnitte. Drehmaschinen erfordern eine sorgfältige Werkzeugauswahl.

Verbessern Sie die Lochgenauigkeit durch Reiben. Drehzentren zeichnen sich durch Werkzeugsteifigkeit aus und bieten konstante Lochgrößen. Drehmaschinen erfordern vom Bediener Wachsamkeit hinsichtlich der Genauigkeit.

Erzielen Sie feine Oberflächen durch Schleifen. Drehzentren mit integrierter Schleifeinheit versprechen beste Ergebnisse. Drehmaschinen erfordern separate Schleifeinrichtungen.

Material aus dem Inneren von Objekten durch Aushöhlung entfernen. Drehzentren sorgen für gleichmäßige Hohltiefen. Bei Drehmaschinen kann es jedoch zu Abweichungen in der Tiefe kommen.

Werkstückprofile mittels Konturierung definieren. Drehzentren mit adaptiver Steuerungstechnik sorgen für präzise Konturen. Drehmaschinen sind auf die Fähigkeiten des Bedieners angewiesen.

Durch das Filetieren werden glatte Kanten erzielt. Drehzentren garantieren präzise Radiusmessungen. Drehmaschinen erfordern manuelle Einstellungen, um die gewünschten Ergebnisse zu erzielen.

Betrieb | Drehzentrum | Drehbank |

Gegenüber | Automatisiert, hochpräzise, CNC-gesteuert | Manuelle Bedienung, fähigkeitsabhängig |

Einstechen | Präzise Tiefe und Breite, CNC-Programmierung | Manuelle Steuerung, Tiefe kann variieren |

Abschied | Automatischer Werkzeugwechsel, präzise und schnell | Manueller Werkzeugwechsel, langsamer |

Einfädeln | Mehrpunkt, genaue Tonhöhen, CNC-gesteuert | Einpunktige, manuelle Pitch-Einstellung |

Bohren | Hohe Geschwindigkeit, automatische Zentrierung, Werkzeugvielfalt | Manuelle Zentrierung, begrenzte Geschwindigkeiten |

Rändelung | Einheitliche Muster, CNC-Präzision | Manuell, Musterkonsistenz kann variieren |

Kegeldrehen | Automatische Winkeleinstellung, hohe Genauigkeit | Manuelle Winkeleinstellung, abhängig von den Fähigkeiten des Bedieners |

Formdrehen | Komplexe Formen, CNC-gesteuert | Einfache Formen, manuelle Bedienung |

Exzentrisches Drehen | Computergesteuerte Offsets, hohe Präzision | Manuelle Offsets, hohes Geschick erforderlich |

Einschnürung | Gleichmäßige Untersetzung, CNC-Präzision | Manuell, Konsistenz kann variieren |

Unterbietung | CNC-Präzision, wiederholbar | Manuell, erfordert Geschick für Konsistenz |

Reiben | Präzise Lochgrößenbestimmung mit hoher Geschwindigkeit | Manuell, abhängig vom Werkzeug und Bediener |

Schleifen | Aufsätze verfügbar, hohe Präzision | Beschränkt auf bestimmte Drehmaschinen, manuelle Bedienung |

Aushöhlung | Automatisierte, konsistente Tiefen | Manuelle Tiefenprüfung |

Konturierung | Komplexe Profile, CNC-gesteuert | Manuelles Befolgen der Vorlage |

Filetieren | Präzise Radiuseinstellung, CNC-gesteuert | Manuell, die Radiuskonsistenz kann variieren |

Tabelle zu den Betriebsarten von Drehzentren im Vergleich zu Drehmaschinen!

Drehzentren bieten CNC-Präzision und sorgen für konsistente, wiederholbare Ergebnisse bei jedem Arbeitsgang. Drehmaschinen können bei mehreren Aufgaben Abweichungen aufweisen.

In Drehzentren kann die Toleranz bis zu 0,0001 Zoll betragen. Handbetriebene Drehmaschinen können bei fachmännischer Bedienung einen Bereich von 0,001 Zoll erreichen.

Mit Drehzentren erreichen Sie durch fortschrittliche Feedbacksysteme eine höhere Positionsgenauigkeit. Im Gegensatz dazu sind manuelle Drehmaschinen stark von den Fähigkeiten des Bedieners abhängig.

Drehzentren minimieren die Oberflächenrauheit auf Werte unter Ra 0,8 µm. Auf einer Drehmaschine variieren die Ergebnisse und glattere Oberflächen erfordern oft Nachbearbeitungen.

Moderne Drehzentren verwenden starre Werkzeughalter. Dies minimiert die Werkzeugablenkung und sorgt für präzise Schnitte. Je nach Werkzeugqualität weisen Drehmaschinen möglicherweise eine größere Durchbiegung auf.

Drehzentren sind mit Kühlmitteln ausgestattet, die die thermische Stabilität gewährleisten. Bei Drehmaschinen kann es zu einem Wärmestau kommen, der die Präzision beeinträchtigt.

Drehzentren verfügen über automatische Kalibrierungsmechanismen, die eine gleichbleibende Leistung gewährleisten. Die manuelle Kalibrierung auf Drehmaschinen erfordert Erfahrung und Geschick.

Fortschrittliche Feedbackschleifen in Drehzentren korrigieren kleinere Fehler automatisch. Drehmaschinen sind auf Bedienereinstellungen angewiesen.

Drehzentren nutzen komplexe Feedbacksysteme, die die Ausrichtung von Werkzeug und Werkstück sicherstellen. Bei Drehmaschinen kommt es stärker auf das Urteilsvermögen des Bedieners an.

CNC-Drehzentren verfügen über eine hohe Auflösung und erreichen oft eine Genauigkeit von 0,0001 Zoll. Manuelle Drehmaschinen bieten je nach Fachwissen des Bedieners eine geringere Auflösung.

Drehzentren integrieren oft digitale Messwerkzeuge und ermöglichen so genaue Ergebnisse. Drehmaschinen verwenden externe Werkzeuge wie Mikrometer und Messschieber.

Automatisierte Systeme in Drehzentren sorgen für eine perfekte Achsausrichtung. Bei Drehmaschinen sind regelmäßige Kontrollen durch den Bediener von entscheidender Bedeutung.

Drehzentren verfügen über fortschrittliche Mechanismen zur Vermeidung von Spiel. Drehmaschinen erfordern manuelle Einstellungen zur Spielkontrolle.

Bei Drehzentren bleiben Spindelfehler aufgrund der Präzisionstechnik minimal. Bei Drehmaschinen ist eine regelmäßige Wartung unerlässlich, um Spindelfehlern vorzubeugen.

Drehzentren kontrollieren Rundlauffehler effektiv durch überlegene Technik. Drehmaschinen können einen größeren Rundlauffehler aufweisen, der durch Werkzeugverschleiß und Einrichtung beeinflusst wird.

Moderne Drehzentren eliminieren Spiel durch passgenaue Komponenten und fortschrittliche Lager. Bei Drehmaschinen kann Spiel ein Problem sein, das häufig manuelle Korrekturen erfordert.

Drehzentren arbeiten mit Echtzeit-Feedbackschleifen und verfeinern die Abläufe im Laufe ihres Fortschritts. Bei Drehmaschinen fehlt diese dynamische Verstellfunktion.

Im Bereich der Präzisionsbearbeitungszentren bezeichnen Zyklusgeschwindigkeiten die Zeit, die zur Erledigung einer Aufgabe benötigt wird. Im Allgemeinen bieten Drehzentren aufgrund fortschrittlicher Technologie schnellere Zyklusgeschwindigkeiten.

Sie legen Wert auf kürzere Rüstzeiten, um die Produktionsraten zu steigern. Drehzentren zeichnen sich im Allgemeinen durch kurze Rüstzeiten im Vergleich zu herkömmlichen Drehmaschinen aus.

Die Zeit, die zum Laden oder Entladen von Teilen benötigt wird, kann sich auf die Produktion auswirken. Typischerweise optimieren Drehzentren die Lade-/Entladegeschwindigkeiten und steigern so die betriebliche Effizienz.

Während beide Geräte die Stapelverarbeitung übernehmen, weisen Drehzentren insbesondere bei großen Chargen überlegene Handhabungsmöglichkeiten auf.

Drehzentren bieten mit ihrem weiterentwickelten Design einen höheren Automatisierungsgrad. Dadurch verringert sich der menschliche Eingriff, was zu konsistenteren Ergebnissen führt.

Die Geschwindigkeit des Werkzeugwechsels spielt eine entscheidende Rolle bei der Minimierung von Ausfallzeiten. Drehzentren ermöglichen aufgrund ihrer fortschrittlichen Mechanismen einen schnellen Werkzeugwechsel.

Effizientes Programmladen gewährleistet einen reibungslosen Betrieb. In diesem Bereich übertreffen Drehzentren aufgrund ihrer ausgefeilten Steuerungssysteme häufig Drehmaschinen.

Eine effiziente Auftragswarteschlange ist für einen optimierten Betrieb von entscheidender Bedeutung. Drehzentren verfügen oft über überlegene Warteschlangensysteme, die dafür sorgen, dass Aufträge ohne Verzögerung anstehen.

Die Fähigkeit zum Multitasking steigert die Produktivität enorm. Drehen

Durchsatzraten

Leerlaufzeiten

Eingriff des Bedieners

Redundanz

Fehlerbehebung

Spindelverfügbarkeit

Paralleloperationen

Werkstückhalterung

Arbeitsvorbereitung

Stahlhandhabung

Aluminiumdrehung

Messingbearbeitung

Titangrenzen

Kunststoffe schneiden

Gehärtete Materialien

Legierungsfähigkeit

Nichteisenhaltig

Exotische Metalle

Gusseisen

Wärmeausdehnung

Oberflächenhärte

Sprödigkeitsfaktor

Schmierbedarf

Materialgriff

Chiptypen

Verschleißfestigkeit

Vorschub-/Geschwindigkeitsanpassungen

Länge Breite

Vertikaler Raum

Werkzeugaufbewahrung

Aufbewahrungslösungen für bis zu 20 verschiedene Werkzeuge.

Versorgungsanschlüsse in Drehzentren befinden sich normalerweise auf der Rückseite und erfordern freien Platz. Drehmaschinen verfügen über seitliche Versorgungsanschlüsse, die seitlichen Abstand benötigen.

Die meisten Drehzentren sind zum einfachen Transport mit Rädern ausgestattet. Herkömmlichen Drehmaschinen fehlt diese Beweglichkeit, da sie aufgrund ihres Gewichts oft ortsfest montiert sind.

Drehzentren erfordern aufgrund ihrer geschlossenen Beschaffenheit wirksame Belüftungssysteme. Bei Drehmaschinen hingegen, die offener sind, gelten weniger solche Anforderungen.

Während Drehzentren bis zu 2.000 Pfund tragen können, haben Drehmaschinen aufgrund ihrer robusten Konstruktion häufig Gewichtsgrenzen von 3.000 Pfund oder mehr.

Drehmaschinen stehen in der Regel auf robusten Untergestellen und sorgen so für Stabilität. Drehzentren verfügen über verstärkte Plattformen, die sowohl Stabilität als auch Leistung garantieren.

Für zukünftige Erweiterungen benötigen Drehzentren einen reservierten Raum von etwa 4 Fuß. Drehmaschinen benötigen oft mehr, manchmal bis zu 6 Fuß.

Drehmaschinen erfordern aufgrund ihrer offenen Bauweise einen Sicherheitspuffer von 3 Fuß. Drehzentren mit geschlossenen Abläufen benötigen nur 2 Fuß.

Drehzentren verfügen über mehrere Zugangstüren für eine einfache Bedienung. Im Gegensatz dazu verfügen Drehmaschinen normalerweise über einen einzigen Einstiegspunkt.

Für optimalen Bedienerkomfort benötigen Drehzentren einen Radius von 5 Fuß. Drehmaschinen erfordern etwas mehr, etwa einen Radius von 7 Fuß.

Die drehbaren Mittelplatten sind durchschnittlich 2 x 1,5 Fuß groß, intuitiv und kompakt. Drehplatten können größer sein, bis zu 3 x 2 Fuß.

Drehzentren erfordern für die Wartung einen Freiraum von 4 Fuß. Drehmaschinen benötigen oft eine größere Fläche, bis zu 6 Fuß.

In den meisten Drehzentren sind integrierte Späneentsorgungssysteme vorhanden. Drehmaschinen benötigen separate Behälter, was die Stellfläche vergrößert.

Drehzentren verfügen über eingebaute Kühlmittelmechanismen. Drehmaschinen benötigen oft externe Systeme, die zusätzlichen Platz beanspruchen.

Drehzentren sind mit speziellen Laderampen ausgestattet. Drehmaschinen sind aufgrund ihrer Struktur auf externe Lademechanismen angewiesen.

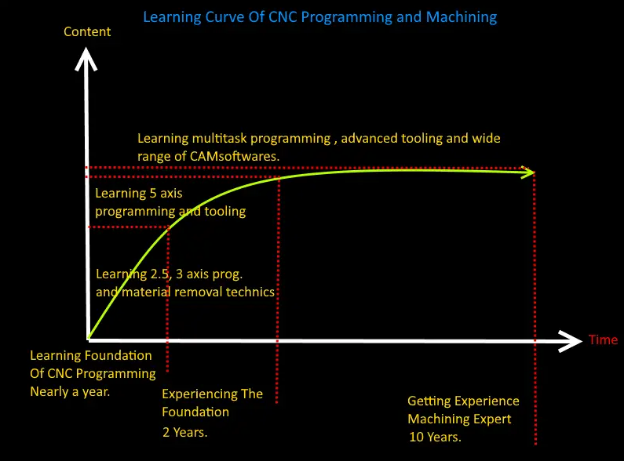

Benutzerfreundlichkeit und Lernkurve zwischen Drehzentrum und Drehmaschine!

Drehzentren erfordern in der Regel eine spezielle Bedienerschulung. Im Gegensatz dazu sind Drehmaschinen, insbesondere manuelle, auf traditionelles Bearbeitungswissen angewiesen.

Drehzentren verfügen über fortschrittliche Steuerungen. Drehmaschinen, hauptsächlich manuelle Drehmaschinen, arbeiten mit direkter mechanischer Steuerung und legen Wert auf Einfachheit.

Die meisten Drehmaschinen fallen in die Kategorie der manuellen Drehmaschinen, die von Maschinisten praktisch bedient werden. Drehzentren hingegen verwenden überwiegend Computer Numerical Control (CNC) für präzise Operationen.

CNC-ausgestattete Drehzentren verfügen über benutzerfreundliche Touchscreen-Schnittstellen. Bei älteren Drehmaschinen fehlen jedoch häufig solche interaktiven Schnittstellen.

CNC-Drehzentren bieten Echtzeit-Fehlerrückmeldung. Solche Funktionen fehlen bei den meisten manuellen Drehmaschinen, bei denen sich die Bediener auf Erfahrungen aus erster Hand verlassen.

Für Drehzentren sind kompetente CNC-Programmierkenntnisse unerlässlich. Manuelle Drehmaschinen überspringen die Programmierung und konzentrieren sich ausschließlich auf mechanische Einstellungen

Beide Geräte erfordern eine Werkzeugeinrichtung, aber Drehzentren erfordern aufgrund komplexer Vorgänge oft anspruchsvollere Einstellungen.

Moderne Drehzentren verfügen über fortschrittliche Sicherheitsmechanismen, die die Gefahren am Arbeitsplatz reduzieren. Die Sicherheit an Drehmaschinen beruht hauptsächlich auf der Wachsamkeit des Bedieners und manuellen Sicherheitsvorrichtungen.

Drehzentren bieten eine detaillierte, oft digitale Dokumentation für den Betrieb. Ältere Drehmaschinen werden mit gedruckten Handbüchern geliefert, in denen die Grundlagen im Vordergrund stehen.

Der Betrieb eines Drehzentrums erfordert spezielle CNC-Erfahrung. Der Betrieb einer Drehmaschine erfordert jedoch grundlegende Kenntnisse in der Bearbeitung.

Aufgrund ihres digitalen Charakters bieten Drehzentren ausführliche Anleitungen zur Fehlerbehebung. Bei Drehmaschinen, insbesondere bei älteren Modellen, fehlen diese Anleitungen häufig, sodass auf die Kenntnisse des Bedieners angewiesen ist.

Aufgrund der Komplexität der Maschine bieten Hersteller von Drehzentren häufig umfassenden Support an. Da Drehmaschinen einfacher sind, ist die Unterstützung möglicherweise eingeschränkt, insbesondere bei älteren Modellen.

Die digitalen Schnittstellen von Drehzentren bieten klare und präzise Antworten auf Bedienereingaben. Bei manuellen Drehmaschinen hingegen müssen die Bediener die taktile Rückmeldung der Maschine verstehen.

Drehzentren verfügen über visuelle Hilfsmittel wie Diagramme für eine komfortablere Bedienung. Den meisten Drehmaschinen fehlen diese Hilfsmittel, sodass sich der Bediener auf seinen Instinkt verlassen muss.

Drehzentren können aufgrund ihres CNC-Charakters Simulationsoptionen für die Schulung beinhalten. Solche Simulationsmöglichkeiten fehlen bei Drehmaschinen typischerweise.

Für beide Geräte ist eine Schulung am Arbeitsplatz erforderlich, die Tiefe und Dauer kann jedoch variieren. Drehzentren

Fähigkeitsfortschritt

Die Beherrschung eines Drehzentrums gewährleistet die Beherrschung fortgeschrittener CNC-Operationen. Im Gegensatz dazu verfeinert die Beherrschung einer Drehmaschine die wichtigsten manuellen Bearbeitungstechniken. AbschlussTurning Center vs. Lathe zeigt unterschiedliche Stärken und Funktionen. Von den Funktionsprinzipien bis zum Energieverbrauch ist jeder Aspekt wichtig. Rüsten Sie Ihre Werkstatt sinnvoll aus. Ihre Aufgaben und Projekte werden es Ihnen danken.