CNC-Fräsmaschinen sind ein Eckpfeiler der modernen Fertigung. Sie formen und veredeln Metall, Kunststoff und andere Materialien mit unübertroffener Präzision. Doch was genau ist eine CNC-Fräsmaschine und wie funktioniert sie? Wie unterscheidet sie sich von anderen CNC-Maschinen wie Drehmaschinen? Und noch wichtiger: Welche Schlüsselkomponenten sorgen für ihre hohe Leistungsfähigkeit?

CNC-Fräsen ist im Kern ein subtraktiver Bearbeitungsprozess, bei dem rotierende Schneidwerkzeuge schrittweise Material von einem Werkstück abtragen. Diese Maschinen werden in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie, der Medizintechnik und der Feinmechanik eingesetzt. Dank des technologischen Fortschritts verfügen CNC-Fräsen heute über Mehrachsenfunktionen, automatische Werkzeugwechsler und fortschrittliche Kühlsysteme – für nie dagewesene Effizienz und Genauigkeit.

Verstehen der Teile und Komponenten eines CNC-Fräsmaschine ist für jeden in der Fertigung entscheidend. In diesem Leitfaden erkläre ich die wesentlichen Elemente, die für einen reibungslosen Betrieb dieser Maschinen sorgen – von der Spindel und dem Arbeitstisch bis hin zur Steuerung und den Schneidwerkzeugen. Egal, ob Sie neu in der CNC-Bearbeitung sind oder Ihr Fachwissen vertiefen möchten, dieser Artikel bietet Ihnen einen umfassenden Überblick über die Komponenten von CNC-Fräsmaschinen und deren Funktionen.

Eine CNC-Maschine (Computerized Numerical Control) arbeitet nach vorprogrammierten Anweisungen, um Materialien wie Metall, Holz, Kunststoff und Verbundwerkstoffe präzise zu schneiden, zu formen oder zu gravieren. Der Prozess beginnt mit einer CAD-Datei (Computer-Aided Design), in der Ingenieure oder Designer ein detailliertes 2D- oder 3D-Modell des gewünschten Teils erstellen. Dieser digitale Entwurf wird anschließend mithilfe einer CAM-Software (Computer-Aided Manufacturing) in G-Code umgewandelt, die den Entwurf in spezifische Befehle zur Steuerung der CNC-Maschinenbewegungen übersetzt. Sobald das Programm in die Maschinensteuerung geladen ist, fixiert der Bediener das Rohmaterial auf dem Arbeitstisch und wählt das passende Schneidwerkzeug aus. Sobald die CNC-Maschine ihren Betrieb aufnimmt, bewegt sie sich entlang mehrerer Achsen (X-, Y- und Z-Achsen bei einfachen Maschinen, zusätzlich A-, B- und C-Achsen bei komplexeren Maschinen), um dem programmierten Pfad mit höchster Präzision zu folgen. Hochgeschwindigkeitsmotoren, Kugelumlaufspindeln und fortschrittliche Sensoren sorgen für präzise Positionierung und einen reibungslosen Betrieb. Je nach CNC-Maschinentyp – ob Fräsmaschine, Drehbank, Oberfräse, Plasmaschneider, Laserschneider oder sogar 3D-Drucker – entfernt das Werkzeug entweder Material (subtraktive Fertigung) oder fügt Material hinzu (additive Fertigung), um das Endprodukt zu formen. Während des gesamten Prozesses verfolgen automatisierte Überwachungssysteme den Bearbeitungsfortschritt, um Konsistenz und Qualität sicherzustellen. Nach Abschluss der Bearbeitung kann das Teil zusätzliche Nachbearbeitungsprozesse wie Schleifen, Entgraten oder Polieren benötigen, bevor es einer abschließenden Qualitätskontrolle unterzogen wird. Dabei kommen häufig Koordinatenmessgeräte (KMGs) oder Laserscanner zum Einsatz, um die Genauigkeit zu überprüfen. CNC-Maschinen revolutionierten die moderne Fertigung durch ihre hohe Präzision, Wiederholgenauigkeit und Effizienz und sind daher in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie, der Medizintechnik und der Elektronikfertigung unverzichtbar.

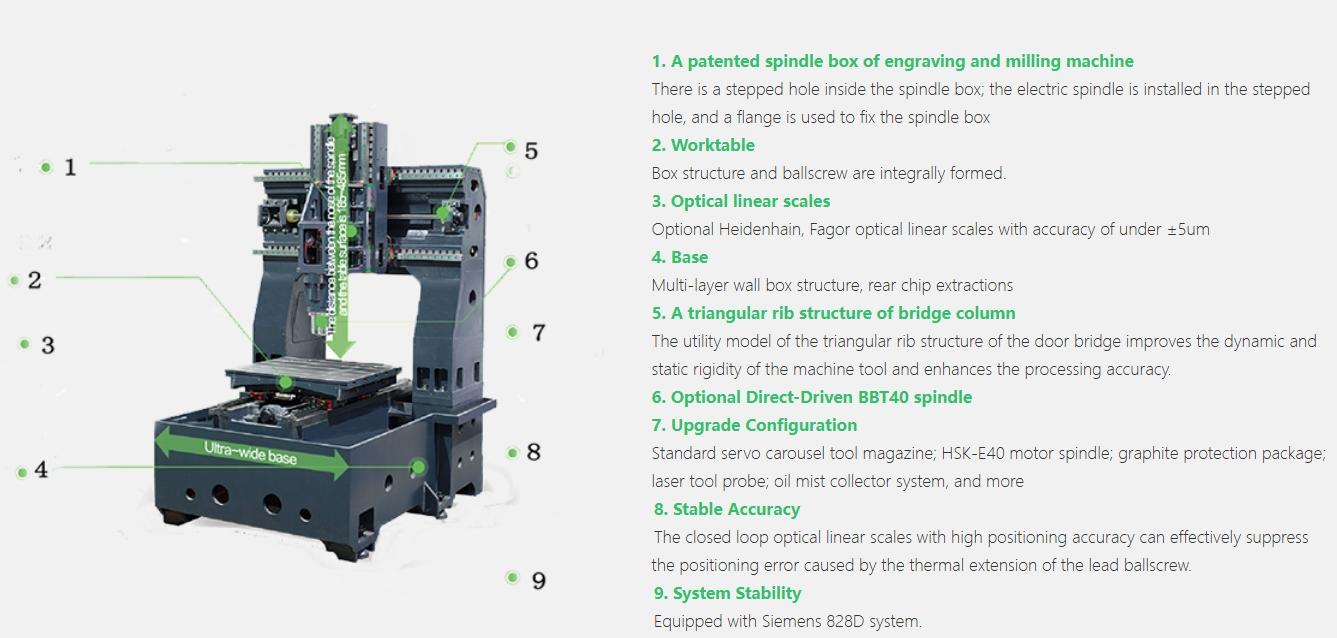

Eine CNC-Fräsmaschine besteht aus mehreren Komponenten, die zusammenarbeiten, um Bearbeitungsvorgänge durchzuführen. Jedes Teil spielt eine entscheidende Rolle für ein reibungsloses und präzises Fräsen. Hier ist eine Aufschlüsselung der Hauptteile einer CNC-Maschine:

Die CNC-Steuerung ist das Gehirn der Maschine. Sie interpretiert G-Codes und wandelt sie in präzise Bewegungen um, indem sie Signale an Schritt- oder Servomotoren sendet. Dadurch entfällt die manuelle Bedienung, was die Maschine effizienter macht und menschliche Fehler reduziert.

Säule und Sockel bilden das Fundament eines CNC-FräsmaschineSie bestehen üblicherweise aus Gusseisen und sorgen für Steifigkeit und Stabilität sowie für reduzierte Vibrationen beim Schneiden. Der Sockel trägt die gesamte Maschine, während die Säule wichtige Komponenten wie das Kühlmittel- und Ölsystem beherbergt.

Das Knie ist ein verstellbares vertikales Teil, das mit der Säule verbunden ist. Es ermöglicht die vertikale Bewegung des Arbeitstisches, sodass das Fräswerkzeug verschiedene Ebenen des Werkstücks erreichen kann.

Der Sattel sitzt oben auf dem Knie und ermöglicht Bewegungen entlang der X- und Y-Achse, wodurch das Werkstück für die Bearbeitung richtig positioniert wird.

CNC-Maschinen verwenden einen elektromechanischen Vorschubmechanismus, der die dreidimensionale Bewegung der Fräsmaschine steuert. Dieser wird von Motoren angetrieben, die Bewegungen gemäß dem CNC-Programm ausführen.

Der Arbeitstisch ist die ebene Fläche, auf der das Werkstück platziert wird. Er verfügt über T-Nuten, die das Material mit Klemmen oder Schraubstöcken fixieren. Einige moderne Maschinen bieten Hybrid-Arbeitstische, die sowohl CNC-Fräsen als auch Plasmaschneiden unterstützen.

Die Spindel ist ein rotierendes Bauteil, das das Fräswerkzeug hält und antreibt. Sie besteht typischerweise aus kohlenstoffreichem Chromstahl und kann je nach Material und Anwendung mit unterschiedlichen Geschwindigkeiten arbeiten.

Das Fräsfutter hält das Schneidwerkzeug fest an seinem Platz. Es besteht aus Backen, die je nach Werkzeug festgezogen oder gelöst werden können.

Bei vertikalen CNC-Maschinen ist der Stößel ein beweglicher Arm, der den Fräskopf trägt. Er ermöglicht Vorwärts- und Rückwärtsbewegungen und sorgt so für mehr Flexibilität bei der Bearbeitung.

Bei horizontalen CNC-Fräsmaschinen ersetzt ein überhängender Arm den Stößel. Er trägt die Spindel, die den Fräser an Ort und Stelle hält.

Die Dornhalterung hält den Dorn und das Schneidwerkzeug und sorgt so für Stabilität und Vibrationsreduzierung während des Schneidvorgangs.

Zubehör verbessert die Leistung, Sicherheit und Effizienz von CNC-Fräsmaschinen. Zu den gängigen Zubehörteilen gehören:

Ein Kühlmittelsystem verhindert Überhitzung, indem es Kühlmittel auf den Schneidbereich sprüht. Dies reduziert Reibung, beugt Werkzeugverschleiß vor und verbessert die Oberflächengüte. Kühlmittel können wasserbasiert (zur Wärmereduzierung) oder ölbasiert (zur Schmierung) sein.

Eine angetriebene Zugstange ermöglicht das automatische Festziehen oder Lösen des Werkzeugs und reduziert so den Zeitaufwand für den manuellen Werkzeugwechsel.

Eine Sicherheitsumhausung ist eine Schutzbarriere, die verhindert, dass Späne, Staub und Kühlmittelspritzer aus der Maschine herausgeschleudert werden. Dies erhöht die Sicherheit des Bedieners.

Ein Rotationssatz ermöglicht die 4-Achsen-Bearbeitung und ermöglicht das Fräsen zylindrischer oder gekrümmter Oberflächen. Dies ist unerlässlich für die Gravur und die Herstellung komplexer Teile.

Ein automatischer Werkzeugwechsler (ATC) wechselt die Werkzeuge automatisch basierend auf dem CNC-Programm und ist daher ideal für komplexe Bearbeitungsaufgaben, die mehrere Werkzeuge erfordern.

Eine Spanschale fängt Metall- oder Materialspäne auf, verhindert so Ablagerungen und erleichtert die Reinigung.

Maschinenschutzvorrichtungen schützen bewegliche Teile, um Unfälle zu vermeiden, und entsprechen den Sicherheitsvorschriften der ISO 13849.

CNC-Fräsmaschinen verwenden je nach Bearbeitung und Material unterschiedliche Schneidwerkzeuge. Diese Werkzeuge bestehen typischerweise aus Schnellarbeitsstahl (HSS) oder Hartmetall für eine lange Lebensdauer.

Schaftfräser sind die am häufigsten verwendeten Fräswerkzeuge. Sie sind in verschiedenen Formen und Größen für spezifische Anwendungen erhältlich:

● Flachfräser: Wird für allgemeine Schneidarbeiten verwendet.

● Kugelkopffräser: Wird für Konturen und 3D-Formen verwendet.

● Eckradius-Schaftfräser: Ideal zur Reduzierung der Belastung an Teilecken.

Planfräser werden verwendet, um Oberflächen zu glätten und eine glatte Oberfläche zu erzielen.

Schruppfräser entfernen schnell große Materialmengen und sind daher ideal für die erste Schneidphase.

Schlitzbohrer dienen zum Schneiden von Schlitzen und Taschen in Materialien.

Schlagmesser werden für die Endbearbeitung eingesetzt und erzeugen eine extrem glatte Oberfläche.

Gewindefräser schneiden Innen- oder Außengewinde in Materialien.

Reibahlen vergrößern Löcher und verbessern die Präzision.

Obwohl CNC-Fräsmaschinen auch Bohrungen durchführen können, werden zum Bohren von Löchern manchmal spezielle Bohrer verwendet.

Die Kosten einer CNC-Fräsmaschine variieren erheblich je nach Größe, Leistungsfähigkeit und Zusatzfunktionen. Während Einstiegsmaschinen einige Tausend Dollar kosten können, können High-End-Industriemodelle Hunderttausende Dollar kosten.

Für Unternehmen und Hersteller, die in die richtige Ausrüstung investieren möchten, ist es wichtig, die wichtigsten Faktoren zu kennen, die den Preis einer CNC-Fräsmaschine beeinflussen. Nachfolgend finden Sie die acht wichtigsten Faktoren, die sich auf die Kosten einer CNC-Fräsmaschine auswirken.

Die Größe des Arbeitstisches der Maschine ist einer der Hauptfaktoren, die den Preis beeinflussen. CNC-Fräsen gibt es mit unterschiedlichen Tischgrößen, von kleinen Tischmodellen bis hin zu großen Industriemaschinen, die massive Werkstücke bearbeiten können.

● Größere Tische ermöglichen die Bearbeitung größerer Teile und sind daher für Branchen wie die Luft- und Raumfahrt sowie die Automobilindustrie unverzichtbar.

● Ein größerer Tisch bedeutet, dass mehr Material für die Konstruktion benötigt wird, was die Gesamtkosten erhöht.

● Große CNC-Fräsen erfordern stärkere Motoren und starre Strukturen, um die Präzision über einen großen Arbeitsbereich hinweg aufrechtzuerhalten.

Beispiel:

Eine kleine CNC-Tischfräse mit einem 12 x 18 Zoll großen Tisch kann rund 5.000 US-Dollar kosten, während eine große 60 x 120 Zoll große CNC-Fräsmaschine für die Luft- und Raumfahrt über 150.000 US-Dollar kosten kann.

Die Spindel ist das Herzstück einer CNC-Fräsmaschine und sorgt für die Rotation des Schneidwerkzeugs mit hoher Geschwindigkeit. Spindeln gibt es in verschiedenen Leistungsklassen, die üblicherweise in Pferdestärken (PS) oder Kilowatt (kW) gemessen werden.

● Spindeln mit höherer Leistung ermöglichen die Bearbeitung härterer Materialien wie Stahl, Titan und Inconel.

● Maschinen mit leistungsstarken Spindeln haben stärkere Motoren, erfordern bessere Kühlsysteme und langlebigere Lager, was die Kosten erhöht.

● Spindeln mit hoher Drehzahl (Umdrehungen pro Minute), beispielsweise Spindeln mit 30.000 U/min, sind teurer, bieten jedoch eine höhere Präzision für die Feinbearbeitung.

Beispiel:

● Eine 3-PS-Spindel, die für weiche Metalle und Kunststoffe geeignet ist, kostet weniger.

● Eine 15 PS starke Hochgeschwindigkeitsspindel für die Luft- und Raumfahrt kostet deutlich mehr.

Die Steifigkeit einer CNC-Fräsmaschine wirkt sich direkt auf Präzision, Haltbarkeit und Kosten aus. Eine Maschine mit einem starren Rahmen erfährt während der Bearbeitung weniger Vibrationen, was präzise Schnitte und eine längere Lebensdauer gewährleistet.

● Materialzusammensetzung: Maschinen aus Gusseisen oder Stahl bieten eine bessere Stabilität, sind aber teurer.

● Gewicht und Verstärkung: Hochleistungsrahmen bieten eine höhere Genauigkeit, erfordern aber höhere Herstellungskosten.

● Vibrationskontrolle: Starre Rahmen verringern das Rattern des Werkzeugs und verbessern die Oberflächenqualität.

Beispiel:

Eine leichte CNC-Fräse mit Aluminiumrahmen ist zwar erschwinglich, bietet aber nicht die nötige Stabilität für anspruchsvolle Anwendungen. Eine industrielle CNC-Fräse mit Stahlrahmen hingegen bietet höhere Präzision, kostet aber deutlich mehr.

Die Anzahl der Werkzeuge, die eine CNC-Maschine aufnehmen und während des Betriebs automatisch wechseln kann, wirkt sich sowohl auf die Produktivität als auch auf die Kosten aus. CNC-Fräsen sind mit manuellen oder automatischen Werkzeugwechselsystemen (ATC) ausgestattet.

● Einfache CNC-Fräsen mit manuellem Werkzeugwechsel sind günstiger, verlangsamen aber die Produktion.

● Mit ATC ausgestattete Maschinen können innerhalb von Sekunden zwischen mehreren Werkzeugen wechseln, was die Effizienz erhöht, aber auch die Kosten senkt.

● Größere Werkzeugmagazine (mit 10, 20 oder sogar über 100 Werkzeugen) erfordern komplexere Steuerungssysteme und sind daher teurer.

Beispiel:

Eine CNC-Fräse mit drei Werkzeugen kostet erheblich weniger als ein industrielles CNC-Fräszentrum mit einer Kapazität von 20 Werkzeugen, das aufgrund seiner Automatisierung über 50.000 US-Dollar kosten kann.

CNC-Fräsmaschinen werden nach der Anzahl der Achsen klassifiziert, in denen sie sich bewegen können:

● 3-Achsen-CNC-Fräsen: Bewegt sich entlang der X-, Y- und Z-Achse (am günstigsten).

● 4-Achsen-CNC-Fräsen: Fügt eine Drehung um eine Achse hinzu und ermöglicht so komplexere Schnitte.

● 5-Achsen-CNC-Fräsen: Fügt eine Drehung um zwei Achsen hinzu, wodurch es ideal für komplexe Luft- und Raumfahrt- oder medizinische Komponenten ist, die Kosten jedoch erheblich erhöht.

● Mehr Achsen erfordern fortschrittliche Motoren und Steuerungen, um die Bewegung zu synchronisieren.

● Komponenten mit höherer Präzision, wie Drehtische und Mehrachsen-Steuerungssoftware, erhöhen die Gesamtkosten.

● Erhöhte Flexibilität und Automatisierung ermöglichen die Bearbeitung komplexer Teile in einer einzigen Aufspannung und senken so die Arbeitskosten.

Beispiel:

● Eine 3-Achsen-CNC-Fräse kann 10.000 bis 50.000 US-Dollar kosten.

● Eine 5-Achsen-CNC-Fräse mit komplexer Software und Hardware kann ab 100.000 US-Dollar erhältlich sein.

Die CNC-Steuerung ist das Gehirn der Maschine. Sie interpretiert G-Code und steuert Bewegungen. Verschiedene Marken und Modelle von Steuerungen unterscheiden sich in Leistung und Preis.

● Verarbeitungsgeschwindigkeit: Hochgeschwindigkeitsprozessoren verkürzen die Zykluszeiten, erhöhen aber die Maschinenkosten.

● Benutzeroberfläche: Intuitive Touchscreen-Controller mit 3D-Simulationsfunktionen kosten mehr.

● Markenreputation: Bei den Steuerungen von Fanuc, Siemens, Haas und Heidenhain handelt es sich um High-End-Steuerungen, während Basissteuerungen wie Mach3 oder GRBL günstiger sind.

Beispiel:

Ein einfacher Mach3-Controller kostet einige Hundert Dollar, während ein fortschrittlicher Siemens 840D CNC-Controller mehrere Tausend Dollar kosten kann.

CNC-Fräsmaschinen renommierter Marken sind aufgrund ihres guten Rufs, ihrer Qualität und ihres Kundendienstes tendenziell teurer.

Beispiel:

Eine gewöhnliche chinesische CNC-Fräse kann 5.000 US-Dollar kosten, während eine 5-Achsen-CNC-Maschine von Mazak aufgrund ihrer höheren Qualität und Zuverlässigkeit 250.000 US-Dollar kosten kann.

CNC-Fräsmaschinen können mit Zubehör individuell angepasst werden, um Effizienz und Präzision zu verbessern. Diese Zusatzausstattungen erhöhen die Gesamtkosten.

● Kühlmittelsysteme: Verlängert die Lebensdauer des Werkzeugs durch Reduzierung der Hitze.

● Rotationssätze: Aktiviert zusätzliche Bewegungsachsen.

● Gehäuse und Sicherheitsmerkmale: Verbessert die Sicherheit am Arbeitsplatz.

Beispiel:

Die Installation eines automatischen Kühlmittelsystems kann zusätzliche 2.000 US-Dollar kosten, während die Kosten für eine vollständige Maschinenumhausung 5.000 US-Dollar oder mehr betragen können.

CNC-Fräsmaschinen sind für die Präzisionsfertigung unerlässlichIhre Effizienz hängt von den Komponenten, dem Zubehör und den Werkzeugen ab. Die Investition in die richtige Maschine erfordert die Bewertung von Tischgröße, Spindelleistung, Rahmensteifigkeit und Automatisierungsfunktionen. Während CNC-Fräsen der Einstiegsklasse für kleine Unternehmen geeignet sind, eignen sich hochwertige industrielle CNC-Fräsen am besten für die Großserienproduktion. Das Verständnis dieser Faktoren hilft Ihnen bei der Auswahl der optimalen CNC-Fräsmaschine für Ihre Anforderungen.