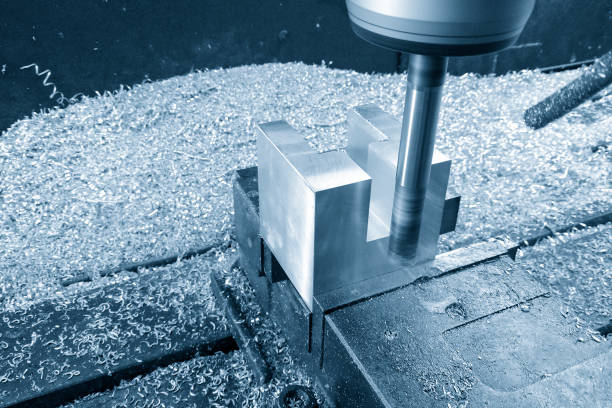

Die Bedienung einer CNC-Fräsmaschine erfordert mehr als nur das Drücken der Starttaste und das Warten darauf, dass die Maschine von selbst arbeitet. Jeder Schnitt, jeder Durchgang und jeder Werkzeugwechsel zählt. Werkzeugbrüche, schlechte Oberflächen oder Maschinenvibrationen treten auf, wenn aufgrund falscher Werkzeuggeschwindigkeiten, schlechter Vorrichtungen oder stumpfer Werkzeuge etwas schiefgeht. Der Prozess führt zu Zeitverlust, Materialverschwendung und zusätzlichen Produktionskosten.

Eine CNC-Fräsmaschine funktioniert einwandfrei, wenn der Anwender die Einrichtungsarbeiten abgeschlossen, die passenden Werkzeuge ausgewählt und jeden Prozessschritt genau im Auge behält. Das System bietet hohe Präzision, schnellen Betrieb und gleichzeitig hervorragende Effizienz, ohne dass es zu Problemen kommt.

Diese Anleitung erläutert die Einrichtungsmethoden und Kalibrierungsprozesse sowie die Vorgehensweisen zur Werkzeugauswahl und Fehlerbehebung und bietet bewährte Vorgehensweisen für die Ausführung. Die Informationen helfen sowohl Anfängern als auch erfahrenen Bedienern, Material mit hoher Geschwindigkeit, Intelligenz und absoluter Sicherheit zu schneiden. Los geht's!

Eine CNC-Fräsmaschine Die Exzellenz von HYDRO erreicht ihre Exzellenz durch die Qualität ihrer Komponenten. Alle Maschinenteile erfüllen wichtige Funktionen, um präzisen Betrieb, Stabilität und maximale Effizienz zu gewährleisten. Alle für einen reibungslosen Maschinenbetrieb erforderlichen Teile müssen detailliert geprüft werden.

Die Spindel ist das wichtigste Betriebselement einer Fräsmaschine. Das Schneidwerkzeug dreht sich mit hoher Geschwindigkeit, abhängig von der Art und Weise, wie es das Material zerspant. Die Spindeldrehzahl einer Maschine hängt zusammen mit ihrer Leistung von deren Konstruktion ab, da Hochgeschwindigkeitsspindeln für feine Details geeignet sind, während Spindeln mit hohem Drehmoment harte Metalle schneiden.

Das Schneidwerkzeug wird während des Betriebs durch den Werkzeughaltermechanismus fixiert. Minderwertige oder lose Werkzeughalter führen zu Rundlauffehlern und Vibrationen sowie zu mangelhafter Oberflächengüte. Die Sicherheit des Bearbeitungsprozesses hängt von Bedienern ab, die die korrekte Werkzeugspannung sowie die Einhaltung von Gleichgewicht und Ausrichtung sicherstellen.

Der erfolgreiche Betrieb einer CNC-Fräsmaschine hängt maßgeblich von einer zuverlässigen Einrichtung ab. Der Arbeitstisch fixiert das Material während des Fräsens. Vorrichtungen, Schraubstöcke und spezielle Klemmen müssen vorhanden sein, um das Material zu fixieren, da Materialbewegungen vollständig verhindert werden müssen.

Warum ist das wichtig? Werkstückverschiebungen von weniger als einem Millimeter führen zu Maß- und Toleranzfehlern sowie Materialverschwendung. Die richtige Vorrichtung muss sorgfältig geprüft werden, da sie für Genauigkeit und Wiederholbarkeit entscheidend ist.

Der Betrieb einer CNC-Fräse hängt von hochpräzisen Bewegungen ab und Linearführungen und Kugelumlaufspindeln ermöglichen diese Fähigkeit.

Die Konstruktion der Linearführungen gewährleistet eine starre, gleichmäßige Bewegung entlang der X-, Y- und Z-Achse. Die reibungslose Bewegung der Maschine hängt von diesen Komponenten ab, die den mechanischen Widerstand verringern.

Das Drehsignal des Servomotors wird mithilfe von Kugelumlaufspindeln in eine lineare Bewegung umgesetzt, die präzise Bewegungsabläufe der Maschine vorgibt. Hochwertige Kugelumlaufspindeln sorgen für ein besseres Spiel, eine präzisere Steuerung und höhere Maßgenauigkeit, was zu reibungsloseren Schneidprozessen führt.

Der Ausfall dieser Systemkomponenten ohne ordnungsgemäße Wartung oder Schmierung führt sowohl zu Positionsfehlern als auch zu Maschinenausfällen und über einen längeren Zeitraum zu unsauberem Schneiden.

Beim Fräsen ist die Erwärmung ein großes Problem. Das Kühlsystem schützt durch Schmierung Werkzeuge und Werkstücke vor Überhitzung. Fehlt Kühlmittel, steigt die Wärme schnell an, was verschiedene negative Folgen hat:

Durch vorzeitigen Werkzeugverschleiß kommt es zum Versagen der Schneidkanten.

Die durch die Wärmeausdehnung entstehende Hitze führt dazu, dass sich die Teile verziehen, was ihre Genauigkeit verringert.

Anfallende Späne führen zu Nachschnitten, die die Oberfläche beschädigen.

Die Kühlmittelzufuhr ist entscheidend. Ein Flutkühlsystem eignet sich zum Abtragen schwerer Materialien, während Luft- und Nebelkühlungssysteme bei Präzisionsbearbeitungen eine überlegene Leistung bieten. Eine ordnungsgemäße Filterung des Kühlmittels und saubere Kühlflüssigkeit verhindern Maschinenverschleiß und Verschmutzung.

Alle Maschinenvorgänge, einschließlich Geschwindigkeitsanpassungen und Werkzeugwegausführung, werden von der CNC-Steuerung gesteuert. Die Steuerung verarbeitet G-Code-Anweisungen, die die Motorbewegungen für höchste Präzision steuern.

Moderne CNC-Steuerungen bieten Touchscreens sowie Echtzeitüberwachung und adaptive Steuerungsfunktionen. Über die Schnittstelle können Bediener Drehzahlen und Werkzeugwege programmieren und die Spindelbelastung überwachen.

Ein entsprechend geschriebenes Steuerungsprogramm führt zu sauberen Schnitten, reduziert Fehler und verbessert die Teileeinheitlichkeit. Aufgrund von fehlerhaftem Code, Kommunikationsfehlern oder Softwarefehlern kann es im System zu unerwarteten Werkzeugabstürzen und Ausfallzeiten kommen und Ausschussteile entstehen.

CNC-Fräsen erfordert eine genaue Einrichtung als Grundlage, da es präzise und reproduzierbare Vorgänge ermöglicht. Die CNC-Leistung nimmt ab, wenn die Kalibrierung fehlschlägt, die Werkzeugauswahl unzureichend ist oder das Werkstück an Stabilität verliert, was zu mangelhafter Toleranz und Oberflächengüte und einem möglichen Maschinenausfall führt. Die Analyseschritte werden detailliert erläutert.

Die CNC-Fräse benötigt einen Referenzpunkt, der durch die Werkstückversätze (G54-G59) als Grundvoraussetzung festgelegt wird. Die Maschine erhält aus diesen Versätzen präzise Informationen zur Tischposition.

Bei falsch konfigurierten Versätzen beginnt der Fräser im falschen Bereich. Dies führt zu falschen Teilemerkmalen, Materialverschwendung und möglichen Werkzeugausfällen. Vor dem Starten eines Programms müssen die Werkstückversatzwerte für jede neue Maschineneinstellung überprüft und angepasst werden.

Kantentaster und Messtaster ermöglichen die präzise Positionsbestimmung von Werkstücken. Kantentaster dienen als Materialkantendetektoren und ermöglichen manuelle Nullpunktkorrekturen an Maschinen. Tastsonden führen bei der Oberflächenerkennung durch ihre Sensorik automatische Offset-Änderungen durch.

Eine Fehlausrichtung von nur 0,01 mm führt zu Toleranzproblemen und erfordert daher die Einrichtung mit Präzisionswerkzeugen.

Die Werte für Werkzeuglänge und -durchmesser müssen durch Kompensationssysteme überprüft werden.

Werkzeuglängen unterscheiden sich, was die Qualität des Ergebnisses beeinträchtigt. Die Spindel erhält Werkzeuglängen-Offsetwerte, um ihre Bewegung an unterschiedliche Werkzeugabmessungen anzupassen. Ungeeignete Offset-Einstellungen führen zur Zerstörung von Teilen, entweder durch zu große oder zu kleine Schnitttiefen.

Die Durchmesserkompensation ermöglicht es Maschinen, sich aufgrund von Verschleiß oder Abweichungen ändernde Werkzeuggrößen zu bewältigen. Hersteller von Teilen mit engen Toleranzen sollten vor Beginn der Arbeit die Werkzeugabmessungen stets anhand von tatsächlichen Messungen überprüfen.

Der Auswahlprozess für Schneidwerkzeuge hängt davon ab, ob Benutzer beim Bearbeiten verschiedener Materialien Schaftfräser, Planfräser oder Bohrer benötigen.

Für jeden Materialtyp gilt eine eigene Methode.

Schaftfräser dienen drei Zwecken: Profilierungsvorgänge, Schlitzen und grundlegender Materialabtrag.

Planfräser helfen dabei, das Einebnen großer Flächen zu beschleunigen.

Der Bohrvorgang erfordert trotz der Fähigkeit, Löcher zu bohren, eine genaue Kontrolle der Bewegungsgeschwindigkeit und des Rotationstempos.

Die Wahl des falschen Werkzeugs führt zu einer Verschlechterung der Oberflächengüte und des Werkzeugverschleißes sowie zu Schäden an Maschinenbauteilen.

Beschichtungen dienen nicht nur ästhetischen Zwecken, sondern verlängern auch die Lebensdauer der Werkzeuge und sorgen für bessere Betriebsergebnisse.

Die TiN-Beschichtung weist reduzierte Reibungseigenschaften auf und bietet gleichzeitig eine geeignete Leistung für normale Bearbeitungsaufgaben.

TiAlN (Titan-Aluminium-Nitrid): Hält hohen Temperaturen stand, ideal für Hartmetalle.

Diamantbeschichtungen sind die optimale Wahl bei der Bearbeitung von Verbundwerkstoffen und zähen Schleifmaterialien.

Eine ungeeignete Werkzeugbeschichtung führt zu Temperaturproblemen, schlechter Spanabfuhr und Werkzeugbrüchen. Jede Beschichtung muss exakt auf das zu bearbeitende Material abgestimmt sein.

Richtige Werkzeughalterauswahl zur Vermeidung von Vibrationen

Das Schneidwerkzeug benötigt einen Werkzeughalter, um es sicher zu halten. Verschiedene Halter weisen jedoch unterschiedliche Leistungsstufen auf. Werkzeuge in minderwertigen Haltern erzeugen mechanische Vibrationen sowie Laufungenauigkeiten und Werkzeugverbiegungen, die die Maschinenpräzision beeinträchtigen.

Kleine Werkzeuge finden durch den Einsatz von Spannzangen einen hervorragenden Halt.

Starre Schaftfräserhalter bieten eine bessere Leistung bei schweren Schnitten.

Aufgrund ihrer außergewöhnlichen Ausgleichseigenschaften eignen sich Schrumpfhalter ideal für Hochgeschwindigkeitsbearbeitungsvorgänge.

Ein Werkzeughalter mit unzureichender Passung führt zu unregelmäßigen Schnitten und beschleunigt den Werkzeugverschleiß sowie die Oberflächenqualität. Jeder Arbeitsvorgang sollte mit der Überprüfung der korrekten Passung der Maschine beginnen.

Werkstückspannung und -befestigung

Hersteller sollten Schraubstöcke, Klemmen und spezielle Vorrichtungen als Stabilitätswerkzeuge verwenden.

Das Verarbeiten von Arbeitsmaterialien führt zu katastrophalen Ergebnissen. Teile, die ordnungsgemäß gespannt werden, erreichen neben der Wiederholbarkeit auch Präzision und Sicherheit.

Für die meisten Werkstücke ist die Standardmethode das Einspannen in Schraubstöcken.

Bei großen, flachen Materialien sind Zehenklemmen das bevorzugte Werkzeug.

Für komplexe Teile sind kundenspezifische Vorrichtungen die am besten geeignete Stützmethode.

Schlechte Maschineneinstellungen führen zu drei Hauptproblemen: Fehlausrichtung der Teile, übermäßige Werkzeugbewegung und Werkzeugbeschädigung.

Werkstückbewegungen sollten vermieden werden, da sie zu Maßfehlern führen

Jede minimale Bewegung des Werkstücks zerstört dessen Toleranzen. Überprüfen Sie stets:

Das Teil muss die Vorrichtung an sicheren Punkten berühren.

Der Abstand von der Materialoberfläche zur Kante muss minimal sein, um jegliche Biegung oder Durchbiegung zu vermeiden.

Beim Einrichten von Präzisionsteilen sind nach dem Schruppen zusätzliche Kontrollen der Spannvorrichtungen erforderlich, da Werkzeugvibrationen zu einer Lockerung der Vorrichtung führen können.

Durch die richtige Einstellung des Klemmdrucks können Verformungen der Teile von vornherein verhindert werden.

Zu wenig Druck? Das Teil bewegt sich. Zu viel Druck? Materialverzerrungen treten auf, wenn die Abmessungen nach der Verformung nicht mehr übereinstimmen.

Die Klemmkraft bei weichen Metallen wie Aluminium und Kupfer sollte gering sein, um eine Verformung zu minimieren.

Stahl- und Titanmaterialien halten hohen Klemmdrücken besser stand als andere Metalle.

Um ein Zerdrücken dünnwandiger Strukturen zu verhindern, ist ein entsprechender Druckausgleich erforderlich.

Durch die richtige Druckausübung entstehen gleichmäßige Teile ohne Beschädigungen.

Die Bedienung einer CNC-Fräsmaschine erfordert mehr als nur die Startfunktion. Der gesamte Prozess erfordert präzise Ausführung, angefangen beim Laden des Programms bis hin zur Geschwindigkeitseinstellung. Die folgende Anleitung zeigt Ihnen alle notwendigen Schritte, um bei jedem Arbeitsgang perfekte Ergebnisse und einen reibungslosen Projektabschluss zu erzielen.

Für den erfolgreichen Betrieb des G-Code-Programms sind zwei Schritte erforderlich.

Die erste Voraussetzung ist die Platzierung der G-Code-Datei in der Maschinensteuerung. Die CNC-Fräse erhält über dieses Programm Anweisungen, die sowohl ihre Position als auch die Geschwindigkeit und Tiefe des Fräsvorgangs festlegen. Das Werkzeug erfordert vor dem Betrieb eine gründliche Fehlerprüfung, da bereits eine einzige falsche Zeile zu Schäden am Werkstück führen kann.

Führen Sie vor dem eigentlichen Schneiden einen Trockentestlauf, auch Luftschnitt genannt, durch. Mit dieser Funktion können Sie die Bewegung der Maschine beobachten, ohne dass das Schneidwerkzeug aktiviert werden muss. Werkzeugwegprobleme lassen sich oft durch die Überprüfung der Werkstückversätze G54–G59 zusammen mit der Werkzeuglängenkompensation lösen. Das Testen der Maschine im Trockenlauf schützt Ihre Investitionen vor wertvollen Fehlern und Geräteschäden.

Bewerten Sie das Programm anhand seines Erscheinungsbilds und optimieren Sie anschließend die Vorschub- und Drehzahlparameter. Die Werkzeugstandzeit kann sowohl durch niedrige Drehzahlen, die Aufbauschneidenbildung verursachen, als auch durch hohe Drehzahlen, die zu Werkzeugversagen führen, negativ beeinflusst werden. Die Schnitttiefe muss je nach Materialhärte und Werkzeugkapazität angepasst werden. Die Anpassung dieser Parameter führt zu höchster Betriebsqualität, höherer Genauigkeit und längerer Werkzeuglebensdauer.

Die richtige Spindeldrehzahl (U/min) hängt insbesondere vom Materialtyp ab. Der Aluminiumabtrag erfordert hohe Spindeldrehzahlen, um Aufbauschneidenbildung zu vermeiden. Titan hingegen benötigt niedrigere Drehzahlen, um Hitzeentwicklung zu vermeiden. Ein Betrieb der Maschine mit falscher Drehzahl führt zu Werkstückschäden, Werkzeugzerstörung und Überhitzung.

Durch die Vorschubregelung erreicht das Werkzeug seine Geschwindigkeit im Material. Bei langsamer Drehzahl entstehen Reibbewegungen, die zu verbrannten Kanten und Werkzeugverschleiß führen. Die schnelle Bewegung des Schneidwerkzeugs kann zu Ablenkungen führen, die zu Werkzeugversagen, Oberflächenfehlern und Werkzeugbruch führen können. Optimale Ergebnisse werden erzielt, wenn der Vorschub an die Spindeldrehzahl angepasst wird und auf Materialhärte, Werkzeugtyp und Schnitttiefe abgestimmt ist.

Programmieren Sie unterschiedliche Schnittparameter für die Schrupp- und Schlichtbearbeitung

Der schnelle Werkzeugabtrag wird durch aggressive Vorschübe und hohe Drehzahlen beim Schruppen erreicht. Der Schlichtprozess erfordert kontrollierte Drehzahlreduzierungen, um eine hohe Oberflächenqualität zu erzielen. Das Programm trennt die Parameter für Schrupp- und Schlichtbearbeitung, um die Werkzeuglebensdauer zu verlängern und die Genauigkeit zu erhalten.

Maschinenklappern und ungewöhnliche Werkzeugvibrationen deuten auf ein instabiles Zusammenspiel zwischen Geräteverschleiß, ungeeigneten Drehzahlen und instabiler Produktkonfiguration hin. Bei Überhitzung muss das Werkzeug entweder den Kühlmittelfluss oder die Drehzahl anpassen. Eine ordnungsgemäße Behebung dieser Probleme führt zu einem Teilausfall des Systems und verursacht teure Wartungsarbeiten.

Die Werkzeugverschleißerkennung moderner CNC-Anlagen warnt Anwender vor notwendigen Werkzeugwechseln. Der Einsatz stumpfer oder spänefreier Werkzeuge beeinträchtigt die Präzision, führt zu Bauteilen außerhalb der Toleranz und beschädigt Spindeleinheiten. Durch die Werkzeugprüfung können Unternehmen sowohl Anlagenstillstände als auch hohe Reparaturkosten vermeiden.

Das Kühlmittel dient nicht nur der Temperaturregulierung, sondern schleudert auch Späne aus, um ein erneutes Schneiden der Materialoberfläche zu verhindern. Unzureichender Kühlmittelfluss führt zu Werkzeugausfall, Überhitzung der Anlage und zur Bildung von Spänen. Die saubere Späneentsorgung hängt von der richtigen Kühlmittelführung und dem exakten Druck ab.

Die Maschine funktioniert einwandfrei, wenn Späne und Ablagerungen entfernt werden, wodurch das Risiko mechanischer Ausfälle minimiert wird. Späne, die sich in Kühlmittelleitungen ansammeln, verstopfen die Leitungen und beschädigen gleichzeitig die Linearführungen. Eine sorgfältige tägliche Reinigung des Arbeitsbereichs gewährleistet sowohl die Betriebseffizienz der Maschine als auch die korrekte Positioniergenauigkeit. Durch die Entfernung von Verunreinigungen aus dem Arbeitsbereich sinkt die Wärmeentwicklung, was zu hochwertigen Werkzeugen und besser bearbeiteten Oberflächen führt.

Der Verschleiß von Linearführungen, Kugelumlaufspindeln und Spindellagern wird durch die richtige Schmierung reduziert. Regelmäßige Schmierung verlängert die Lebensdauer der Geräte, da sie Reibungsschäden vorbeugt. Bewegliche Komponenten sollten regelmäßig überprüft werden, um frühzeitige Verschleißerscheinungen zu erkennen, die sofortiges Handeln erfordern. Eine ordnungsgemäße Gerätewartung verhindert Ausfälle und gewährleistet die Genauigkeit der Maschinenprozesse.

Der Prozess erreicht seine maximale Betriebseffizienz durch die gleichzeitige Steuerung von Werkzeugstandzeit und Schnittgeschwindigkeit. Die Hochgeschwindigkeitsbearbeitung ermöglicht kürzere Zykluszeiten nur, wenn Maschinenbediener geeignete Parametereinstellungen vornehmen. Die Anpassung von Vorschub und Schnitttiefe hilft, Werkzeugschäden zu vermeiden. Durch die richtige Optimierung können Produktionssysteme saubere Ausschnitte und fertige Produkte erzeugen und gleichzeitig den Werkzeugzustand erhalten.

Geräteverschleiß führt zu Oberflächenschäden und Genauigkeitsproblemen. Vor jedem Arbeitsbeginn muss der Werkzeugzustand überprüft werden, um unerwartete Ausfälle zu vermeiden. Verschleißindikatoren von Werkzeugen übermitteln Echtzeitdaten, die Fertigungsteams helfen, Werkzeugverschleiß frühzeitig zu erkennen. Die Produktqualität bleibt konstant, während die Maschinenleistung steigt, wenn Werkzeuge rechtzeitig ausgetauscht werden.

Der reibungslose Betrieb einer CNC-Fräsmaschine erfordert drei wesentliche Elemente: regelmäßige Wartung, entsprechende Parameteranpassung und kontinuierliche Systemüberwachung. Die Maschine arbeitet optimal, wenn das Wartungspersonal sie reinigt, schmiert und überprüft. Die Verbesserung der Werkzeuglebensdauer und die Steigerung der Betriebseffizienz werden durch Anpassung der Vorschubgeschwindigkeiten, Spindeldrehzahlen und Schnitttiefenparameter erreicht. Die richtige Wartung führt zu präzisen Ergebnissen, reduziert Betriebsunterbrechungen und steigert die Betriebsleistung.