Winkelfräsköpfe sind das Herzstück der modernen Produktion; Sie erzeugen Präzision selbst. In diesem Blog „Winkelfräsköpfe beherrschen: In unserem Buch „A Guide to Advanced Manufacturing“ gehen wir tiefer.

Unsere Untersuchung ist umfassend und umfasst Typen, Anwendungen und Einrichtungsansätze. Unser Ziel ist es, komplexe Ideen klar und unkompliziert zu vermitteln.

Jeder Teil ist mit technischen Details durchsetzt, die das Fachwissen leicht zugänglich machen. Machen Sie einen angenehmen Rundgang durch die Feinmechanik.

Die Rolle von Winkelfräsköpfen im Bearbeitungsprozess besteht darin, die Genauigkeit und Effizienz der Erstellung von Winkelschnitten und Details an Werkstücken zu ermöglichen. Dieser Leitfaden befasst sich mit verschiedenen Arten von Winkelfräsköpfen, ihren Einsatzmöglichkeiten und den technischen Details zu den einzelnen Typen.

Schnittwinkel werden mit Einwinkelfräsern in das Werkstück eingebracht. Sie sind so konstruiert, dass sie Fasenwinkel erzeugen, die hauptsächlich beim Anfasen, Anfasen und bei der Schweißnahtvorbereitung eingesetzt werden.

Die Größe der Schneidfläche und der Schneidenwinkel dieser Fräser können unterschiedlich sein, und letztere Eigenschaft ist für die Maschinisten sehr wichtig, um bei ihren Projekten die richtige Präzision zu erzielen.

Ein Doppelwinkelschneider zeichnet sich durch zwei abgewinkelte Flächen aus, die an der Spitze zusammenlaufen. Sie werden hauptsächlich für komplizierte Vorgänge wie Nuten, Gewindeschneiden und V-Nutenfräsen verwendet.

Doppelwinkel bieten Flexibilität bei Bearbeitungsvorgängen und sind daher das strategische Werkzeug bei komplexen Bearbeitungsaufgaben mit Winkelschnitten.

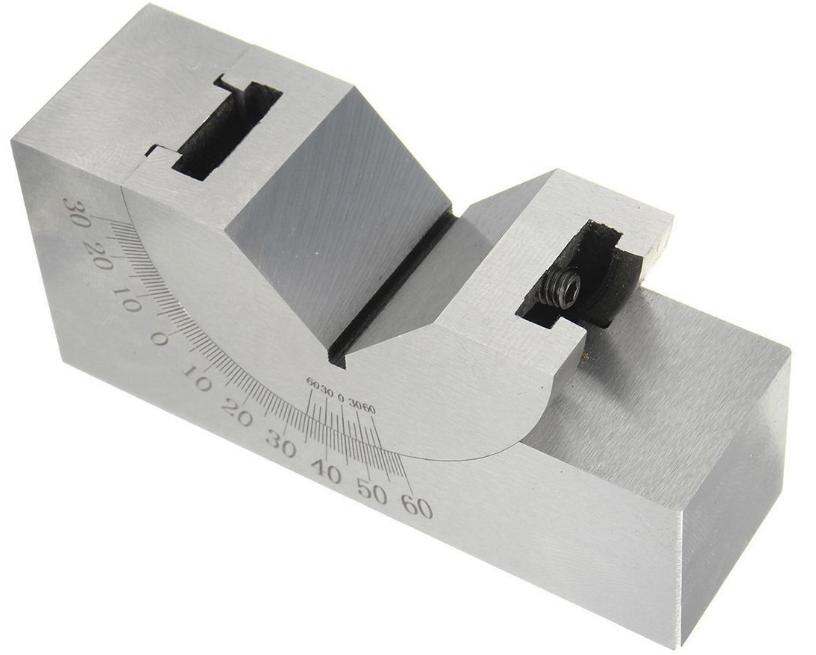

Die Fräsköpfe mit einstellbarem Winkel bieten Flexibilität und Einstellbarkeit für kundenspezifische und präzise Bearbeitungsvorgänge. Der verstellbare Kopf dieser Köpfe kann auf verschiedene Winkel eingestellt werden, sodass ein Maschinist ein Werkzeug für mehrere Winkelschnitte verwenden kann, was für die Verbesserung des Arbeitsablaufs und die Verkürzung der Werkzeugwechselzeit sehr nützlich ist.

Fräsköpfe mit festem Winkel zeichnen sich durch einen festen Winkel aus und werden häufig für Aufgaben verwendet, bei denen immer der gleiche Winkel konstant sein muss. Sie garantieren Zähigkeit und Zuverlässigkeit. Auf diese Weise bleibt der Winkel während des Schleifvorgangs erhalten und bleibt unverändert, was für Präzision in der Massenproduktion sorgt.

Besonderheit | Einwinkelschneider | Doppelwinkelschneider | Verstellbare Köpfe | Feste Köpfe |

Schnittwinkel | 45° bis 90° | 30° bis 120° | Variiert | Fest |

Anwendungen | Schlitzen, Anfasen | Hintere Fasen, V-Nuten | Vielfältig | Spezifisch |

Materialtyp | HSS, Hartmetall | HSS, Hartmetall | HSS, Hartmetall | HSS, Hartmetall |

Flexibilität | Niedrig | Mäßig | Hoch | Keiner |

Aufbauzeit | Kurz | Kurz | Lang | Kürzeste |

Genauigkeit | Hoch | Hoch | Einstellbar | Höchste |

Tabelle zu Winkelfräskopftypen!

Das Material von Winkelfräsern ist von großer Bedeutung und bestimmt deren Leistung und Anwendbarkeit für verschiedene Bearbeitungsaufgaben. Typische Materialien, die unterschiedliche Härtegrade, Hitzebeständigkeit und lange Lebensdauer bieten, sind Schnellarbeitsstahl (HSS), Hartmetall und Kobalt.

Die Anzahl der Spannuten, die Form der Schneidkanten und der Spiralwinkel bestimmen die Geometrie von Winkelfräsern und sind entscheidend für die Leistung des Fräsers. Charakteristische Formen bestimmen die Effizienz des Fräsers bei der Spanabfuhr, der Wärmekontrolle und der allgemeinen Schnittqualität.

Winkelfräser werden oft mit Substanzen wie Titannitrid (TiN) oder Aluminiumtitannitrid (AlTiN) beschichtet, um ihre Härte und Beständigkeit gegen Verschleiß und Hitze zu verbessern. Die Beschichtungen erhöhen die Lebensdauer des Werkzeugs und seine Leistung bei hohen Geschwindigkeiten.

Winkelfräser gibt es in verschiedenen Größen, die je nach Aufgabenstellung und zu bearbeitendem Material ausgewählt werden. Der Durchmesser und die Länge des Fräsers sollten für die Referenzen der Fräsmaschine und die Größe des Werkstücks geeignet sein.

Für exakte und saubere Schnitte ist die richtige Positionierung der Winkelfräsköpfe sehr wichtig. Die Fehlausrichtung kann zu Unterschieden in der Bearbeitung und zu übermäßigem Verschleiß des Werkzeugs und möglicherweise zur Zerstörung des Werkstücks führen. Daher sollte die Ausrichtung regelmäßig überprüft und angepasst werden.

Die Kalibrierung von Winkelfräsgeräten gewährleistet, dass die Maschine innerhalb der eingestellten Toleranzen arbeitet. Dieser Vorgang ist sehr wichtig für die Kontrolle der Schnittgenauigkeit und der Gesamtqualität der bearbeiteten Teile.

Das richtige Werkzeug zum Winkelfräsen wird anhand des Werkstückmaterials, der Schnittart und der Leistungsfähigkeit der Fräsmaschine ausgewählt. Die richtige Werkzeugwahl ist entscheidend für eine produktive und qualitativ hochwertige Bearbeitung.

Die Anpassung der Fräsgeschwindigkeit ist für die Optimierung des Schneidprozesses sehr wichtig. Verschiedene Materialien und Schnittarten benötigen unterschiedliche Geschwindigkeiten, um die Leistung des Schneidgeräts zu optimieren und seine Lebensdauer zu verlängern.

Der Vorschub beim Winkelfräsen muss genau auf die Materialeigenschaften und die Oberfläche des Werkstücks abgestimmt sein. Die richtige Steuerung der Vorschubgeschwindigkeit kann große Auswirkungen auf die Schnittqualität und die Effizienz des Bearbeitungsprozesses haben.

Das Gleichlauffräsen ist am meisten zu bevorzugen, wenn ein Fräser verwendet wird, der sich in der gleichen Vorschubrichtung dreht, da er saubere Schnitte ausführen und Späne effizient verarbeiten kann. Diese Methode hat auch einen geringeren Rückschlag und kann die Lebensdauer des Fräsers verlängern.

Konventionelles Fräsen, bei dem sich der Fräser entgegen dem Vorschub dreht, wird dann eingesetzt, wenn die Verwendung des Gleichlauffräsens aufgrund von Maschinenstarrheit oder Spiel nicht möglich ist. Auch wenn es aus Sicht der Spankontrolle schwieriger sein kann, gibt es Situationen, in denen diese Option erforderlich ist.

Spiralfräsen ist ein Live-Prozess, bei dem der Schneidvorgang durch die Spiralbewegung des Fräsers ausgeführt wird. Diese Methode eignet sich besonders zum Gewindeschneiden oder Schneiden von Spiralnuten, erfordert jedoch eine sorgfältigste Einrichtung und Einstellung, um die Genauigkeit zu gewährleisten.

Beim Profilfräsen hingegen werden die äußeren Umrisse oder Profile eines Teils geformt. Diese Methode ist kompliziert, da genaue Werkzeugwege und manchmal auch mehrere Durchgänge erforderlich sind, um das richtige Profil zu erhalten.

Kenntnisse der Grundlagen von G-Code, der Programmiersprache CNC-Maschinen ist von entscheidender Bedeutung, um Winkelfräsarbeiten vorzubereiten und zu starten. Der G-Code steuert die Bewegung der Maschine, die Geschwindigkeit, mit der sie schneidet, und die einzuschlagenden Richtungen.

In CNC-Bearbeitung, M-Code wird verwendet, um die Hardwarefunktionen der Maschine zu bedienen, z. Kühlmitteldurchfluss oder Spindeldrehzahl. Der optimale Einsatz von M-Code ist für die Verbesserung der Effizienz und Sicherheit von Winkelfräsprozessen von entscheidender Bedeutung.

Mit Simulationssoftware können Maschinisten ihre CNC-Programmierung sehen und testen, bevor sie tatsächlich mit dem Fräsen beginnen. Dies ist ein sehr wichtiger Schritt, um Fehler zu vermeiden und einen optimalen Bearbeitungsprozess zu erreichen.

Optimierungsstrategien der CNC-Programmierung für einen Winkelfräsbetrieb können die Produktivität und das Ergebnis erheblich verbessern. Zu den Taktiken könnten die Änderung der Schnittrouten, die Änderung von Geschwindigkeit und Vorschub sowie die Einführung fortschrittlicher Werkzeuglösungen gehören.

CNC-Maschinen ermöglichen moderne Fräsbearbeitungen. Sie bieten die Genauigkeit und Handhabbarkeit, die für die Durchführung schwieriger Fasenschnitte erforderlich sind, und garantieren die Qualität der Bearbeitungsarbeiten.

Fräser sind unverzichtbare Werkzeuge beim Winkelfräsen, die verschiedene Schneidfunktionen erfüllen. Entscheidend für den Erfolg sind die entsprechend den Arbeitsanforderungen ausgewählten Fräser.

Spannvorrichtungen sind Vorrichtungen, die das Werkstück während des Betriebs der Mühle stabil halten. Um Präzision und Bewegungsfreiheit beim Schneiden zu gewährleisten, sind richtig ausgewählte und installierte Geräte erforderlich.

Die Kühlmittelsysteme spielen eine entscheidende Rolle bei der Temperaturregelung während des Fräsvorgangs. Sie unterstützen die Wärmekontrolle, verringern den Werkzeugverschleiß und verbessern die Oberflächenqualität durch Abspülen von Spänen und Kühlen der Schneidzone.

Beim Fräsen kann es zu einer Durchbiegung des Werkzeugs kommen, was die Präzision des Schnitts beeinflusst. Zu den Faktoren, die eine Durchbiegung verursachen, gehören Werkzeuglänge, Durchmesser und Material. Die Faktoren, die diese beeinflussen, müssen verstanden und verwaltet werden, um die Genauigkeit zu gewährleisten.

Die Wärmekontrolle beim Fräsen ist wichtig genug, um Schäden am Werkzeug und/oder am Werkstück zu vermeiden. Eine effiziente Wärmekontrolle führt zu einer längeren Werkzeuglebensdauer und einer besseren Endqualität.

Das Erreichen einer hochwertigen Oberflächengüte hängt von der genauen Regulierung der Fräsparameter und des Werkzeugzustands ab. Die Oberflächenbeschaffenheit ist ein wichtiger Faktor sowohl für die ästhetischen als auch für die funktionalen Aspekte eines bearbeiteten Teils.

Die MRR muss optimiert werden, um Effizienz ohne Kompromisse bei der Qualität zu erreichen. Ein erhöhter MRR kann die Produktionszeit verkürzen, kann jedoch zu einer Beeinträchtigung der Oberflächengüte und der Werkzeuglebensdauer führen.

Messinstrumente wie Messschieber, Mikrometer und auch KMGs (Koordinatenmessgeräte) sind sehr wichtig, um die Abmessungen und Winkel bearbeiteter Teile zu überprüfen und sicherzustellen, dass sie den festgelegten Spezifikationen entsprechen.

Die Kalibrierung von Fräsmaschinen sollte regelmäßig durchgeführt werden, um Genauigkeit und Präzision bei Bearbeitungsvorgängen sicherzustellen. Die Kalibrierung sorgt dafür, dass die Maschine ordnungsgemäß funktioniert und Teile innerhalb der zulässigen Toleranzen erstellt werden.

Bei der Fehlerkompensation handelt es sich um eine Feinabstimmung des Maschinenprozesses, um die bekannten Fehler der Werkzeuggeometrie oder der Maschinenfunktionen zu neutralisieren. Diese Tradition ist ein Muss, um beim Winkelfräsen höchste Genauigkeit zu erreichen.

Die Effektivität der Winkelfräsprozesssteuerung erfordert die Echtzeitsteuerung und -anpassung der Bearbeitungsparameter, um die korrekte Leistung aufrechtzuerhalten. Dazu gehört die Steuerung von Geschwindigkeiten, Zuführungen und Kühlsystemen, um Gleichmäßigkeit und Qualität während des gesamten Produktionsprozesses sicherzustellen.

Bei der umfassenden Analyse von Winkelfräsköpfen haben wir verschiedene Klassen betrachtet, die von einfachen Einzelwinkelfräsern bis hin zu vielseitig einsetzbaren verstellbaren Köpfen reichen.

Wir haben Materialien, Fräsergeometrie sowie die richtige Werkzeugauswahl und -einrichtung für optimale Bearbeitungsergebnisse angesprochen. Bedenken Sie, dass die Kunst der Winkelfräsköpfe Ihre Produktionsgenauigkeit und Produktivität erheblich verbessern kann.

Weitere Einzelheiten und weiterführende Antworten zum Winkelfräsen finden Sie unter CNCYANGSEN. Bringen Sie Ihre Fertigungskapazitäten auf ein höheres Niveau, indem Sie noch heute die Weiterentwicklung der Winkelfräsköpfe nutzen.