Haben Sie schon einmal vom Fräsen oder Schleifen gehört, um ein Produkt mit der gewünschten Form zu erhalten?

Sowohl beim Fräsen als auch beim Schleifen handelt es sich um Bearbeitungstechniken zur Herstellung glatter Materialien durch Materialabtrag vom Werkstück in der Fertigungsindustrie. Diese Prozesse verarbeiten eine Vielzahl von Materialien wie Eisen, Kupfer, Aluminium, Stahl und Metalllegierungen.

Beide Verfahren sind ähnlich, da sie das unerwünschte Material vom Werkstück entfernen, unterscheiden sich jedoch in der Arbeitsweise. Bei Bearbeitungsvorgängen werden harte Materialien wie Metalle bearbeitet. Egal was passiert, Fräsen und Schleifen funktionieren jeweils auf unterschiedliche Weise.

Lassen Sie uns den Unterschied zwischen Fräsen und Schleifen entdecken und herausfinden, welche besser sind.

Beim Fräsen handelt es sich um einen grundlegenden Bearbeitungsprozess, bei dem ein Schneidwerkzeug gegen ein stationäres Werkstück gefahren wird, um die Materialien daraus zu schneiden. Seine Schneidmesser rotieren und drücken gegen das Werkstück. Das Werkstück ist jedoch feststehend, sodass es sich nicht am Drehpunkt dreht.

Fräsmaschinen kann horizontal oder vertikal sein und unregelmäßige Oberflächen durch Bohren, Bohren, Schneiden, Gewindeschneiden und Schlitzen bearbeiten. Die gebräuchlichste Fräsmaschine auf dem Markt ist eine Vertikalmühle, auch Säulen- und Kniemühle genannt.

Abhängig von den Fräswerkzeugen werden Fräsprozesse in zwei Typen eingeteilt:

1. Planfräsen

2. Umfangsfräsen

Beide Typen funktionieren nach dem gleichen Prinzip. Verwenden Sie ein rotierendes Schneidwerkzeug, um das Material vom Werkstück zu trennen.

Beim Planfräsen wird das Bearbeitungszentrum bzw. die Drehmaschine senkrecht zum Werkstück eingestellt. Das Schneidwerkzeug führt nicht den Fräsvorgang aus; nur seine Spitze ist an dem Prozess beteiligt. Es verfügt über Schneidkanten an den Seiten und an der Vorderseite, die den Schneidvorgang an der Ecke des Werkzeugs ausführen.

Diese Art des Fräsens wird zur Oberflächenbearbeitung eingesetzt, wobei das Material über horizontale und vertikale Spindeln vom Werkstück entfernt wird.

Parallel zum Fräser liegt das Werkstück. Anders als beim Planfräsen übernehmen auch die Werkstückseiten den Abtrag. Es verwendet horizontale Spindeln zum Entfernen großer Materialien vom Werkstück. Das Schneidwerkzeug weist an einer Seite eine am Umfang verlaufende Schneidkante auf. Für tiefe Schnitte und Verzahnungen nutzen Maschinenbauer meist das Umfangsfräsen.

Schauen Sie sich die Teile einer Fräsmaschine an, um zu verstehen, wie sie funktioniert.

Der Hauptzweck der Säule und des Sockels besteht darin, die übrigen Komponenten des zu tragen Fräse.

Zur Unterstützung des Arbeitstisches ist am Knie ein Sattel montiert. Das Knie wird vertikal verschraubt, eine sogenannte Elevationsschraube. Der Drehtisch ist am horizontal beweglichen Sattel befestigt.

Die Spindel der Fräsmaschine ist eine Welle für alle Schneidwerkzeuge.

Auf der Oberseite der Säule befindet sich ein horizontaler Balken, der überhängt oder über dem Arm liegt. Es ist ein einziger Guss, der über die Kanäle gleitet.

Fräsmaschinen schneiden Metalle, um Bauteile unterschiedlicher Form und Größe herzustellen. Verschiedene Teile arbeiten zusammen, um ein endbearbeitetes Produkt zu bilden.

Bevor wir fortfahren, sollten wir uns zunächst mit der Funktionsweise der Maschine befassen.

Eine Fräsmaschine verfügt über einen Arbeitstisch, auf dem Maschinisten ein Werkstück auflegen und fixieren. Der Arbeitstisch steuert das Werkstück vom rotierenden Fräser aus. Der rotierende Fräser wird an der Spindel befestigt und rotiert mit hoher Geschwindigkeit.

Durch die Drehung des Fräsers bewegt sich das Werkstück vorwärts und entfernt das Metall durch die scharfen Zähne des Fräsers von der Oberfläche. Es schneidet das Material, um die gewünschte Form zu erreichen.

Sobald Sie das Funktionsprinzip des Fräsens verstanden haben, ist es einfacher zu wissen, wie es eingerichtet ist und funktioniert. Schauen Sie sich die Schritte an, die in den Fräsmaschinen verwendet werden:

Bevor mit dem Fräsen begonnen wird, richten Maschinisten die Werkzeuge richtig ein, um die gewünschten Ergebnisse zu erzielen. Das Entscheidende beim Fräsen ist das Schneidwerkzeug. Es ist auf der Welle montiert, die an der Spindel befestigt ist.

Wenn Sie die Fräsmaschinen eingerichtet haben, bewegt sich das Knie nach unten, um seine Position anzupassen. Die richtige Einstellung des Knies gewährleistet die Stabilität der Maschine.

Nachdem Sie alle Werkzeuge auf die eingestellt haben Fräse, ist es Zeit, das Werkstück auf dem Arbeitstisch aufzuspannen. Mit den Klemmschrauben wird es festgeklemmt.

Vor dem Schneiden des Materials ist eine Nullpunkteinstellung für die exakte Position erforderlich. Alle Kontrollpunkte, einschließlich der Sattel- und Knieposition, sollten auf Null gesetzt werden, um Fehler zu vermeiden und die Genauigkeit aufrechtzuerhalten.

Es ist der Hauptschritt von Fräsmaschinen. Das Schneidwerkzeug auf dem Dorn wird an der Spindel befestigt. Das Schneidwerkzeug und die Spindel drehen sich mit hoher Geschwindigkeit um ihre Achse.

Die Schneidwerkzeuge drehen sich weiter. Allerdings veränderten die Teile der Fräsmaschine, einschließlich Arbeitstisch, Knie und Sattel, die Position des Werkstücks, um die gewünschte Position zu erreichenSchneiden und Formen.

Dieser letzte Schritt hilft Ihnen, die gewünschte Form des Produkts zu erhalten. Die Steuerachse behält die Werkstückposition bei, um Metallteile ordnungsgemäß zu schneiden und zu entfernen. Wenn es in eine Form geschnitten wird, erreichen die rotierenden Bewegungswerkzeuge die stationäre Position.

Der Fräse Das Hauptziel besteht darin, die harten und rauen Materialspäne durch die Hochgeschwindigkeitsrotation der Fräser um die Achse zu entfernen.

Aus folgenden Gründen wird Fräsen in der Materialherstellungsindustrie durchgeführt:

1. Schneiden von Metall

2. Glättende Oberfläche

3. Bohren von starken Vollmaterialien (Metalle)

Das Mahlen bietet zahlreiche Vorteile und macht die Herstellung gewünschter Produkte einfacher als je zuvor. Maschinelle Schneidwerkzeuge sind effizient, zuverlässig und benutzerfreundlich. Wenn in Ihrer Fertigung keine Fräsmaschinen zum Einsatz kommen, sollten Sie diese in Betracht ziehen, um die Effizienz des Betriebs zu steigern.

Werfen Sie einen Blick auf die Vorteile des Einsatzes von Fräsmaschinen:

1. Erstellen Sie komplexe Formen

2. Produzieren Sie kleine und große Stücke

3. Rotierende Schneidwerkzeuge erhöhen die Präzision

4. Eine schnelle und effiziente Möglichkeit, Material zu schneiden

5. Reduzieren Sie die Betriebskosten

Fräsmaschinen werden in der Fertigungsindustrie zur Herstellung komplexer Produkte eingesetzt.

● Es entstehen Zahnräder

● Macht Schlitze und Rillen

● Verarbeitet flache und unregelmäßig geformte Oberflächen

Durch die Bestückung des Arbeitstisches mit einem Fräser unterschiedlichen Durchmessers entstehen durch Winkelfräsen V-Blöcke. Fräsmaschinen sparen viel Bearbeitungszeit und senken gleichzeitig die Kosten.

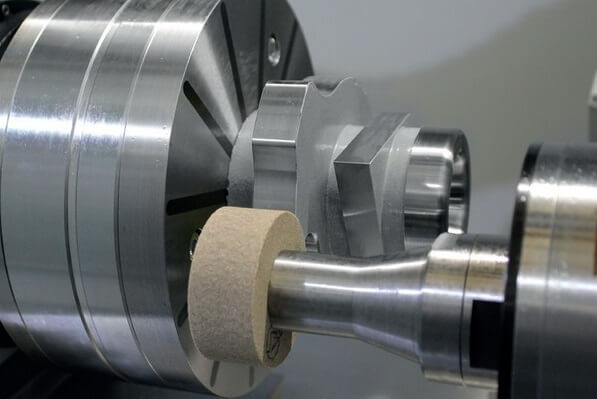

Der Schleifvorgang ähnelt dem Fräsen. Es führt jedoch auch einen zusätzlichen Prozess durch. Es verfügt über eine scheibenförmige Schleifscheibe, die das Material von der Werkstückoberfläche abschleift.

Der Schleifmaschine verwendet eine Schleifscheibe, um leichte Schnitte in Materialien mit einer Tiefe von 0,25 bis 0,50 mm vorzunehmen und die Endbearbeitung des Endprodukts zu erreichen. Dabei handelt es sich um einen Bearbeitungsvorgang, der die Genauigkeit des Werkstücks erhöht und eine hohe Oberflächenqualität gewährleistet.

Schleifmaschinen verfügen über Schleifscheiben unterschiedlicher Form und Größe. Diese Räder variieren in der Textur und bestehen aus Steinen, Diamanten und anorganischen Materialien.

Es gibt drei Grundtypen von Schleifscheiben:

1. Schleifsteine

2. Winkelschleifer

3. Schleifmaschinen

Zu den verschiedenen Teilen der Schleifmaschine gehören:

Die Basis ist das Trägersystem der Schleifmaschine, das sich in horizontaler Position an der Unterseite der Maschine befindet. Der Sockel der Schleifmaschine besteht aus Gusseisen. Das Bett fungiert als Schwingungsdämpfer, da die Maschine während der Arbeit stark vibriert.

Die vertikale Stütze der Maschine ist die Säule. Es wird in der Nähe des Schleifkopfes, des Schleifscheibenschutzes und der Schleifscheibe montiert. Die Säule besteht aus Gusseisen.

Der Spindelstock befindet sich an der linken Position des Arbeitstisches. Es wird auch als Live Center bezeichnet, da es über ein Gehäuse verfügt, in dem sich ein Motor, ein Getriebe und ein Radantriebssystem befinden. Auf der Außenseite befinden sich Steuerknöpfe zur Einstellung der Geschwindigkeit.

An der richtigen Stelle des Arbeitstisches befindet sich ein Reitstock, der dem Werkstück Halt bietet. Sein Hauptzweck besteht darin, das Werkstück in verschiedenen Ausrichtungen zu halten.

Der Sattel wird an der Basis montiert und hält den Tisch hoch. Es bewegt sich auf der Wälzfläche der Kugellager hin und her, um das Werkstück quer zuzuführen.

Ein Arbeitstisch ist ein Magnetspannfutter, das das Werkstück hält und ihm durch Gleiten die gewünschte Form verleiht. Der Schleifmühle hat zwei Tische übereinander. Neuere Schleifmaschinen ersetzen Spindelstock und Reitstock durch ein Werkstück. Der Arbeitstisch bewegt sich in einer Querbewegung zur manuellen oder elektrischen Beschickung.

Der Schleifkopf befindet sich in der Mitte des Arbeitstisches. Der Schleifkopf besteht aus einer Schleifscheibe und einem Motor. Es entfernt unnötige Materialien vom Werkstück und sorgt für ein glattes und fertiges Produkt.

Wenn die Betriebstemperatur der Maschine höher wird als die einer Kühlmitteldüse, wird sie zur Reduzierung verwendet. Meistens sind die Temperaturen zwischen Rad und Werkstück höher. Wenn kein Kühlmittel fixiert ist Schleifmaschine, es verursacht Verschleiß. Einige Kühlmittel enthalten Öl und Wasser.

Eines der wichtigsten Werkzeuge der CNC-Bohrmaschine ist die Schleif- oder Schleifscheibe. Schleifscheiben schleifen vier abrasive Materialien wie Aluminiumoxid, Siliziumkarbid, kubisches Bornitrid und Diamant.

Verfahren

Wenn Sie das Werkstück unter die Schleifscheibe legen, reibt diese das Material ab, entfernt es und poliert es. Die Schleifscheibe glättet die Schleifpartikel der groben Oberfläche und poliert gleichzeitig die Oberfläche.

Schleifmaschinen entfernen durch Abrieb alle unerwünschten Stoffe vom Werkstück. Die Schleifscheibe besteht aus aneinander ausgerichteten Schleifpartikeln. Allerdings verändern sie sich in Form, Größe und Härte.

Während des Mahlens ist es wichtig, das Gerät festzuhaltenWerkstück sicher mit Werkzeugen oder manuell für seine Stabilität und präzisen Materialabtrag. Der Elektromotor hilft dabei, die Schleifscheibe zu drehen, um abrasive Materialien leicht vom Werkstück zu entfernen.

Der Bediener übt Druck auf die Schleifscheiben aus, um die Oberfläche des Werkstücks zu reinigen. Die rotierenden Räder entfernen überschüssiges Material, um der Oberfläche die gewünschte Form und das gewünschte Finish zu verleihen. Je nach Anforderung kann die Bewegung der Schleifscheibe linear oder kreisförmig erfolgen.

Während dieses Prozesses wird eine Kühlkomponente eingesetzt, um die Temperatur aufrechtzuerhalten und eine Überhitzung zu vermeiden. Es trägt außerdem dazu bei, die Reibung zu reduzieren, Schleifrückstände zu entfernen, Wärme abzuleiten und die Lebensdauer und Effizienz der Schleifscheiben zu verlängern.

Schleifmaschinen verfügen über verschiedene Mechanismen, um Kontrolle und Genauigkeit zu gewährleisten, wie z. B. Tischverstellung, Tiefen- und Vorschubmechanismen. Um perfekte Ergebnisse zu erzielen, müssen die Bediener präzise und genau sein.

Beim Arbeiten mit Schleifmaschinen ist es wichtig, Sicherheitsmaßnahmen zu ergreifen, um Gefahren durch schnell rotierende und abrasive Partikel zu reduzieren. Tragen Sie Schutzausrüstung, stellen Sie die Maschine auf und vermeiden Sie den direkten Kontakt mit der Schleifscheibe.

Schleifmaschinen bieten verschiedene Arbeitsgänge wie Schneidwerkzeuge, Rund-, Flach- und Schleifen. Diese Funktionen ermöglichen es der Maschine, spezifische Anforderungen zu erfüllen und die Produktivität zu optimieren.

Beim unpräzisen Schleifen kommt es zum Hängenbleiben, beim Schleifen mit der Hand wird das Material gegen die Schleifscheibe gedrückt, um ein fertiges Produkt zu erhalten. Das Schleifen wird bevorzugt, um eine beträchtliche Menge Metall zu entfernen, wenn Sie nicht auf die Genauigkeit der Produktoberfläche achten müssen. Zu den Beispielen gehören das Beschneiden von Oberflächen, das Schleifen von Linien an Gussteilen, das Entfernen von Metallresten an Schweißnähten, Rissen und Unvollkommenheiten an Legierungen.

Dieser Schleifvorgang gewährleistet ein fertiges Produkt mit hoher Oberflächenqualität und hoher Genauigkeit. Die Schleifräder arbeiten in präzisen Bahnen, um Produkte mit genauen Abmessungen herzustellen.

Es gibt vier Arten des Präzisionsschleifens:

1. Außenrundschleifen

2. Innenrundschleifen

3. Oberflächenschleifen

4. Formschleifen

Deshalb sollten Sie das Schleifverfahren nutzen:

1. Behandelt starke, harte Materialien

2. Produkte haben genaue Abmessungen

3. Erzeugt ein hochveredeltes Produkt

4. Es funktioniert auch bei hohen Temperaturen

5. Betreiben Sie komplexe Materialien

6. Erzeugt glatte Oberflächen

Führen Sie das Schleifen durch, um die folgenden Komponenten zu erhalten:

1. Stellt Motorkomponenten, Getriebe und Bremsscheiben her

2. Herstellung von Turbinenschaufeln und Getriebeteilen

3. Orthopädische Implantate und chirurgische Instrumente

4. Produziert Halbleiterwafer und Steckverbinder

5. Herstellung von Schneidwerkzeugen, Formen und Matrizen

Beim Fräsen und Schleifen wird Material physikalisch abgetragen, sie sind jedoch nicht dasselbe. Das Fräsen und Schleifmaschinen gibt es in verschiedenen Formen und Größen. Die Auswahl der richtigen Maschine oder des richtigen Prozesses ist eine entscheidende Aufgabe. Dieser Leitfaden wird Ihnen helfen, es besser zu verstehen.

Wenn Sie Zeit sparen und die Produktivität steigern möchten, Fräsmaschinen ist die beste Option.