Im Bereich der maschinellen Bearbeitung, wo Präzision und Effizienz an erster Stelle stehen, kann die Wahl zwischen verschiedenen Techniken erhebliche Auswirkungen auf das Ergebnis des Prozesses haben. Eine dieser entscheidenden Entscheidungen dreht sich um die Auswahl der Frästechniken. Steigfräsen und konventionelles Fräsen sind die beiden Hauptkonkurrenten in diesem Bereich. Während wir in die Tiefe dieser Techniken eintauchen, enthüllen wir die Feinheiten, die ihre Funktionsweise bestimmen, verstehen ihre Vor- und Nachteile, untersuchen Faktoren, die ihre Auswahl beeinflussen, und analysieren reale Leistungsvergleiche.

Im Kern handelt es sich beim Fräsen um einen Materialabtragsprozess, bei dem unerwünschtes Material von einem Werkstück entfernt wird, um die gewünschte oder erforderliche Form und Abmessungen zu erreichen. Die zu diesem Zweck gewählte Technik spielt eine entscheidende Rolle bei der Gestaltung des Endergebnisses. Frästechniken können grob in zwei Lager eingeteilt werden: Gleichlauffräsen und konventionelles Fräsen. Diese Techniken zeichnen sich durch unterschiedliche Schnittstrategien und die daraus resultierenden Kräfte aus, die sie auf das Werkstück ausüben.

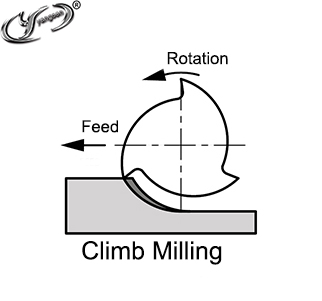

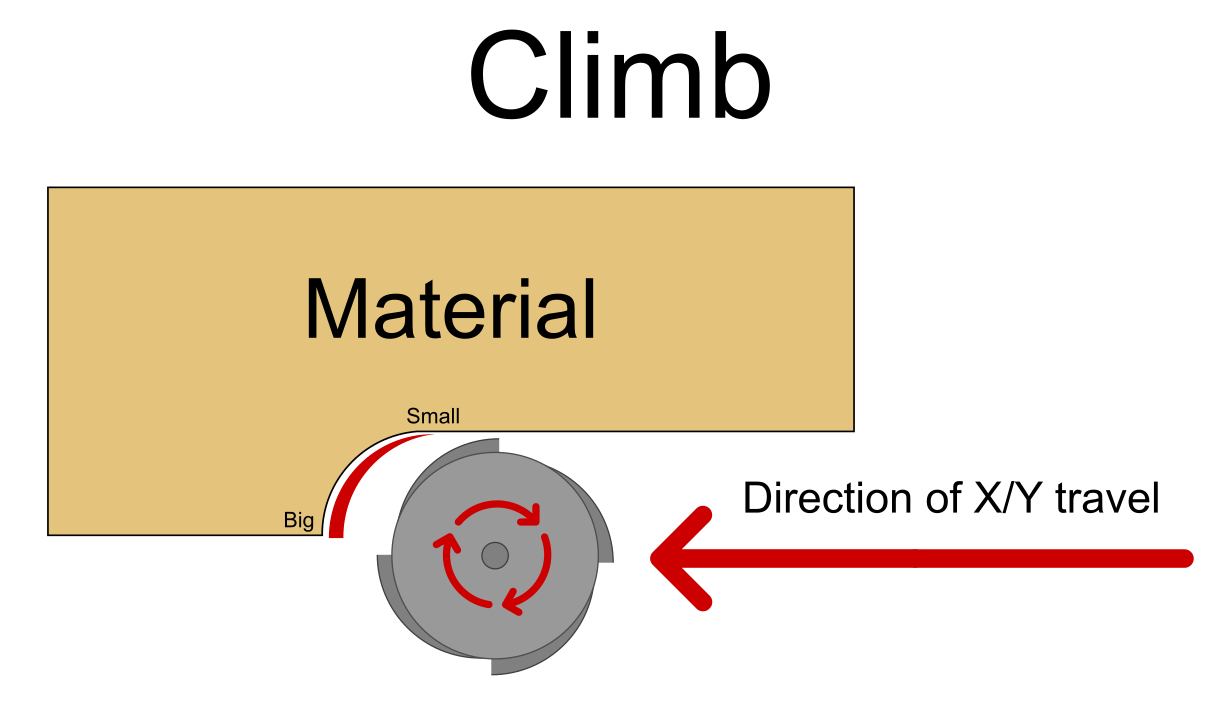

Beim Gleichlauffräsen, auch „Gegenlauffräsen“ oder „Gegenlauffräsen“ genannt, dreht sich das Schneidwerkzeug entgegen der Bewegungsrichtung des Werkstücks. Bei dieser Technik greift der Fräser an der dicksten Stelle in das Material ein und verringert die Schnitttiefe im weiteren Verlauf schrittweise. Der Mechanismus ähnelt einem „Klettervorgang“, bei dem das Werkzeug entgegen seiner Bewegung in das Material vordringt.

Beim Gleichlauffräsen drücken die Schnittkräfte das Werkstück in die Spannvorrichtung oder den Tisch, wodurch Werkzeugablenkung und Rattern minimiert werden. Dies führt zu einer geringeren Belastung des Werkzeugs und verlängert seine Lebensdauer. Da die Schnittkräfte in das Werkstück geleitet werden, werden Werkzeugverschleiß und -bruch erheblich verringert, was zu weniger Werkzeugwechseln und einer höheren Kosteneffizienz führt.

Der gleichmäßigere Schnittvorgang des Gleichlauffräsens erzeugt feinere Späne und verringert die Neigung zur Bildung von Aufbauschneiden. Dies wiederum führt zu einer verbesserten Oberflächengüte des bearbeiteten Bauteils. Für Branchen, die eine außergewöhnliche Oberflächenqualität erfordern, wie etwa die Luft- und Raumfahrtindustrie sowie die medizinische Fertigung, ist das Gleichlauffräsen besonders vorteilhaft.

Der kontrollierte Schnittvorgang beim Gleichlauffräsen minimiert Rattern und Vibrationen und verbessert so die Bearbeitungsgenauigkeit und die Gesamtqualität des Werkstücks. Bei hochpräzisen Anwendungen, bei denen die Toleranzen eng sind und Maßgenauigkeit von größter Bedeutung ist, sind die Vorteile reduzierter Vibrationen unverzichtbar.

Die Eliminierung des Spiels beim Gleichlauffräsen ermöglicht höhere Vorschübe und damit eine höhere Materialabtragsleistung. Dies führt zu einer höheren Produktivität und betrieblichen Effizienz und macht das Gleichlauffräsen zu einer optimalen Wahl für Branchen, die einen schnellen Materialabtrag erfordern, wie z. B. die Automobil- und Schwermaschinenfertigung.

Da die gerichteten Schnittkräfte die Bewegung des Werkstücks minimieren, reduziert das Gleichlauffräsen den Energieaufwand für die Überwindung der Werkstückträgheit erheblich. Dies führt zu einem geringeren Stromverbrauch und trägt zu energieeffizienten Herstellungsverfahren bei.

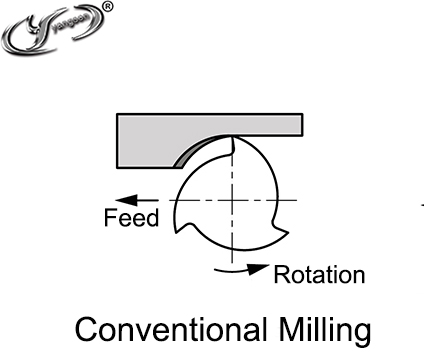

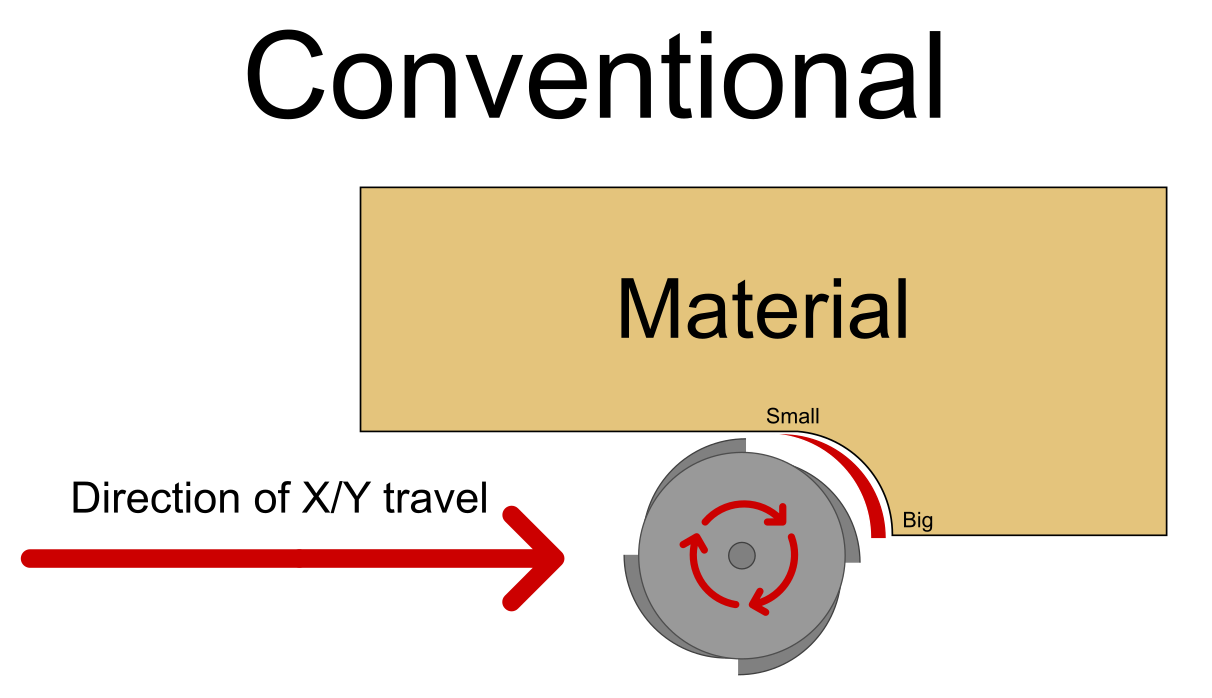

Beim herkömmlichen Fräsen, auch „Gleichlauffräsen“ oder „Gleichrichtungsfräsen“ genannt, dreht sich das Schneidwerkzeug in die gleiche Richtung wie das Werkstück. Hierbei dringt der Fräser an der dünnsten Stelle in das Material ein und erhöht die Schnitttiefe schrittweise. Der Schneidvorgang ähnelt einer „Rückzugsbewegung“, bei der sich das Werkzeug vom Materialweg entfernt.

Die Sichtbarkeit des Schnittbereichs ist beim konventionellen Fräsen ein entscheidender Vorteil. Da sich die Bewegung des Fräsers an der Bewegung des Werkstücks orientiert, haben Bediener eine bessere Sicht auf den Schneidvorgang. Dadurch eignet sich das konventionelle Fräsen besonders für komplizierte Geometrien und Präzisionsbearbeitungen.

Der anfängliche Schneidvorgang beim konventionellen Fräsen erfordert im Vergleich zum Gleichlauffräsen geringere Kräfte. Dies führt zu einer geringeren Wahrscheinlichkeit einer Werkstückbewegung oder -verschiebung während des ersten Eingriffs. Bei empfindlichen Werkstücken oder Situationen, in denen die Befestigungsmöglichkeiten begrenzt sind, bietet das konventionelle Fräsen zusätzliche Stabilität.

Der allmähliche Einstieg in die Materialeigenschaften des konventionellen Fräsens minimiert das Risiko eines Werkzeugbruchs, insbesondere bei der Arbeit mit spröden Materialien oder komplizierten Geometrien. Dieser schrittweise Ansatz stellt sicher, dass das Werkzeug effektiv in das Material eindringt, ohne Spannungskonzentrationen hervorzurufen, die zu Brüchen führen könnten.

Beim konventionellen Fräsen entsteht aufgrund des intermittierenden Schneidens weniger WärmeAktion. Dies ist insbesondere bei der Arbeit mit thermisch schädigungsempfindlichen Materialien wie Kunststoffen und Verbundwerkstoffen von Vorteil. Durch die Minderung hitzebedingter Probleme bleiben beim konventionellen Fräsen die Materialintegrität und die Maßhaltigkeit erhalten.

Die Wahl zwischen Gleichlauffräsen und konventionellem Fräsen ist nicht willkürlich; Es handelt sich um eine differenzierte Entscheidung, die von mehreren Faktoren beeinflusst wird. Unter diesen Faktoren haben drei Schlüsselaspekte einen erheblichen Einfluss:

Die Eigenschaften des Werkstückmaterials spielen eine entscheidende Rolle bei der Bestimmung der optimalen Frästechnik. Harte, spröde Materialien können vom allmählichen Einsatz des konventionellen Fräsens profitieren, um Werkzeugbrüche zu verhindern, während weichere Materialien die Vorteile eines geringeren Werkzeugverschleißes beim Gleichlauffräsen nutzen könnten.

Die Geometrie, Materialzusammensetzung und Beschichtung des Schneidwerkzeugs beeinflussen die Wahl der Frästechnik. Werkzeuge, die den Kräften des Gleichlauffräsens standhalten oder die Vorteile des konventionellen Fräsens nutzen, steigern die Effizienz und Präzision des Bearbeitungsprozesses.

Die Steifigkeit und Stabilität des Fräse sind ausschlaggebend dafür, welche Technik effektiv eingesetzt werden kann. Moderne Bearbeitungszentren mit erhöhter Steifigkeit können die Vorteile des Gleichlauffräsens nutzen, während weniger steife Anlagen eher zum konventionellen Fräsen tendieren.

In der praktischen Anwendung hängt die Entscheidung zwischen Gleichlauffräsen und konventionellem Fräsen von den Besonderheiten der jeweiligen Bearbeitungsaufgabe ab. Hier sind Szenarien, in denen jede Technik hervorragend ist:

Branchen, die einen schnellen Materialabtrag erfordern, wie der Schwermaschinenbau und die Automobilproduktion, profitieren von der Fähigkeit des Gleichlauffräsens, höhere Vorschübe und eine effiziente Spanabfuhr zu ermöglichen.

Bei Bauteilen, die für die Luft- und Raumfahrt, medizinische Geräte oder hochwertige Unterhaltungselektronik bestimmt sind, gewährleistet das Gleichlauffräsen, dass feinere Späne erzeugt und die Bildung von Aufbauschneiden reduziert wird, eine hervorragende Oberflächengüte.

Empfindliche Materialien, die zum Bruch neigen, wie Keramik und Glas, finden in der schrittweisen Eingriffsstrategie des konventionellen Fräsens ihr Gegenstück. Ebenso profitieren Komponenten mit komplizierten Geometrien, die eine bessere Sicht erfordern, von der Rückzugsbewegung beim herkömmlichen Fräsen.

In Fällen, in denen die Möglichkeiten zur robusten Werkstückbefestigung begrenzt sind, sorgt das konventionelle Fräsen aufgrund der geringeren anfänglichen Schnittkräfte für zusätzliche Stabilität beim ersten Eingriff.

Bei der Wahl zwischen Gleichlauffräsen und konventionellem Fräsen ist eine umfassende Bewertung ihrer Leistungen unerlässlich. Jede Technik bringt unterschiedliche Vorteile und Einschränkungen mit sich, die sich erheblich auf die Bearbeitungsergebnisse auswirken. Nachfolgend finden Sie einen ausführlichen Vergleich ihrer Leistungen in verschiedenen Funktionen:

Einer der grundlegenden Unterschiede liegt in der Schnittrichtung. Beim Gleichlauffräsen dreht sich der Fräser in die gleiche Richtung wie die Werkstückbewegung, während beim herkömmlichen Fräsen die Fräserdrehung entgegengesetzt zur Werkstückbewegung erfolgt.

Im Hinblick auf die Oberflächengüte liefert das Gleichlauffräsen tendenziell bessere Ergebnisse. Dies wird auf die geringere Neigung zur Bildung von Aufbauschneiden und eine feinere Spanbildung zurückgeführt, was zu einer glatteren und feineren Oberfläche des bearbeiteten Bauteils führt.

Die Werkzeugstandzeit ist ein entscheidender Faktor, und das Gleichlauffräsen bietet in dieser Hinsicht einen erheblichen Vorteil. Werkzeuge, die beim Gleichlauffräsen verwendet werden, halten aufgrund des geringeren Verschleißes und der geringeren Werkzeugablenkung tendenziell länger. Diese Langlebigkeit reduziert nicht nur die Häufigkeit des Werkzeugwechsels, sondern erhöht auch die Kosteneffizienz.

Bei der Bearbeitung spielen Reibung und Wärmeentwicklung eine entscheidende Rolle. Das Gleichlauffräsen zeichnet sich dadurch aus, dass es im Vergleich zum herkömmlichen Fräsen weniger Reibung und Wärme erzeugt. Der kontrollierte Schneidvorgang und die minimierte Werkzeugablenkung tragen zu einer geringeren Wärmeansammlung bei und verringern das Risiko thermischer Schäden sowohl am Werkstück als auch am Schneidwerkzeug.

Vibrationen während der Bearbeitung sind ein weiterer kritischer Parameter. Der sanftere Schnittvorgang des Gleichlauffräsens führt zu reduzierten Vibrationen und verbessert die Bearbeitungsgenauigkeit und die Gesamtqualität des Werkstücks, insbesondere bei Anwendungen, bei denen enge Toleranzen unerlässlich sind.

Während das Gleichlauffräsen verschiedene Vorteile bietet, ist seine Steuerbarkeit anspruchsvoller. Um die anfängliche Tendenz des Werkzeugs, in das Werkstück hineinzuziehen, zu mildern, ist eine sorgfältige Einrichtung und Befestigung erforderlich. Im Gegensatz dazu bietet das konventionelle Fräsen eine einfachere Kontrolle, insbesondere beim ersten Eingriff.

Was die Materialeignung anbelangt, beweist das Gleichlauffräsen seine Vielseitigkeit, da es sowohl harte als auch weiche Materialien effektiv verarbeiten kann.Diese Vielseitigkeit macht es zur bevorzugten Wahl für ein breites Spektrum an Bearbeitungsaufgaben. Umgekehrt eignet sich das konventionelle Fräsen besser für harte Materialien, da sein allmählicher Eintritt in das Werkstück für diese Materialien besser geeignet ist.

Angesichts der Gefahr des Werkstückeinzugs stellt das Gleichlauffräsen eine geringere Gefahr dar. Durch geeignete Befestigungs- und Einrichtungstechniken wird das Risiko erheblich gemindert, sodass es für dünne Werkstücke und empfindliche Komponenten geeignet ist.

Letztendlich hängt die Wahl zwischen den beiden Techniken vom konkreten Bearbeitungsvorgang ab. Seine Stärke findet das Gleichlauffräsen in der Schlichtbearbeitung, insbesondere bei harten Materialien und dünnen Werkstücken. Andererseits eignet sich das konventionelle Fräsen gut für Schruppbearbeitungen bei weichen Materialien und dicken Werkstücken.

Besonderheit | Gleichlauffräsen | Konventionelles Mahlen |

Schnittrichtung | Der Fräser dreht sich genau in die gleiche Richtung wie das Werkstück | Der Fräser dreht sich in die entgegengesetzte Richtung wie das Werkstück |

Oberflächenfinish | Besser | Schlechter |

Standzeit | Länger | Kürzer |

Reibung und Hitze | Weniger | Mehr |

Vibration | Weniger | Mehr |

Kontrollierbarkeit | Schwieriger | Einfacher |

Eignung für Materialien | Harte und weiche Materialien | Nur harte Materialien |

Gefahr des Werkstückeinzugs | Weniger | Mehr |

Empfohlen für | Schlichtbearbeitungen, harte Materialien, dünne Werkstücke | Schruppbearbeitungen, weiche Materialien, dicke Werkstücke |

Bevor man abschließend auf die beiden Fräsarten eingeht, ist es besser, die Vor- und Nachteile der beiden Fräsarten abzuwägen.

· Erzeugt eine bessere Oberflächengüte: Die Späne werden vom Fräser weggedrückt, wodurch Reibung und Hitze reduziert werden. Dies trägt auch zur Verbesserung der Werkzeugstandzeit bei.

· Verbessert die Lebensdauer des Werkzeugs: Die reduzierte Reibung und Hitze tragen dazu bei, die Lebensdauer des Schneidwerkzeugs zu verlängern.

· Reduziert Reibung und Hitze: Die Späne werden vom Fräser weggedrückt, wodurch Reibung und Hitze reduziert werden. Dies trägt auch zur Verbesserung der Werkzeugstandzeit bei.

· Weniger Vibrationen: Die Späne werden vom Fräser weggedrückt, wodurch Vibrationen reduziert werden. Dies kann bei empfindlichen Werkstücken oder Werkstücken aus dünnen Materialien ein Problem darstellen.

· Weniger wahrscheinlich, dass das Werkstück in Richtung des Fräsers gezogen wird: Die Schnittkräfte werden gleichmäßiger verteilt, wodurch verhindert wird, dass das Werkstück in Richtung des Fräsers gezogen wird.

· Bessere Kontrolle: Die Schnittkräfte werden gleichmäßiger verteilt, was die Kontrolle der Maschine erleichtert.

· Geeignet für ein breiteres Materialspektrum: Konventionelles Fräsen kann sowohl für harte als auch weiche Materialien eingesetzt werden.

· Kann sowohl für Schrupp- als auch für Schlichtbearbeitungen eingesetzt werden: Konventionelles Fräsen kann je nach gewünschter Oberflächengüte sowohl für Schrupp- als auch für Schlichtbearbeitungen eingesetzt werden.

· Kann schwieriger zu kontrollieren sein: Das Werkstück kann zum Fräser gezogen werden, was dazu führen kann, dass das Werkzeug wandert.

· Nicht für alle Materialien geeignet: Das Gleichlauffräsen sollte nicht für Materialien verwendet werden, die sehr hart oder spröde sind, da es zu Abplatzungen oder Rissen am Werkstück kommen kann.

· Führt zu einer schlechteren Oberflächengüte: Die Späne werden zum Fräser gezogen, was zu erhöhter Reibung und Hitze führen kann. Dadurch verkürzt sich auch die Werkzeugstandzeit.

· Kürzere Werkzeuglebensdauer: Die erhöhte Reibung und Hitze können die Lebensdauer des Werkzeugs verkürzen.

· Erhöhte Reibung und Hitze: Die Späne werden zum Fräser gezogen, was zu erhöhter Reibung und Hitze führen kann. Dies kann auch dazu führen, dass das Werkstück vibriert.

· Mehr Vibration: Die Späne werden zum Fräser gezogen, wodurch das Werkstück vibrieren kann. Dies kann bei empfindlichen Werkstücken oder Werkstücken aus dünnen Materialien ein Problem darstellen.

· Es ist wahrscheinlicher, dass das Werkstück vibriert: Die erhöhte Reibung und Vibration kann dazu führen, dass das Werkstück vibriert. Dies kann bei empfindlichen Werkstücken oder Werkstücken aus dünnen Materialien ein Problem darstellen.

Obwohl die Vorteile jeder Technik offensichtlich sind, bleibt die Sicherheit ein entscheidender Aspekt. Sowohl das Gleichlauffräsen als auch das konventionelle Fräsen bringen ihre besonderen Sicherheitsaspekte mit sich:

Die Neigung des Gleichlauffräsens, Schnittkräfte in das Werkstück zu leiten, erhöht seine Vorteile, erfordert jedoch erhöhte Wachsamkeit. Bediener müssen für eine sichere Befestigung sorgen und den Prozess genau überwachen, um übermäßige Werkstückbewegungen und mögliche Kollisionen zu verhindern.

Die geringeren anfänglichen Schnittkräfte beim konventionellen Fräsen sorgen für Stabilität, erfordern jedoch sorgfältige Überlegungen beim Eintritt in das Material. Bediener sollten sicherstellen, dass das Werkzeug ausreichend eingerastet ist, um eine Verschiebung des Werkstücks zu verhindern.

Im komplexen Bereich des Fräsens bestimmt die Wahl zwischen Gleichlauffräsen und konventionellem Fräsen den Rhythmus des Prozesses. Beide Techniken haben ihre Vorzüge und Nachteile, und die optimale Wahl hängt von einer Vielzahl von Faktoren ab, die von den Materialeigenschaften bis zur Bearbeitung reichenPräzisionsanforderungen. Indem Sie die Feinheiten jeder Technik beherrschen und sie an die Nuancen Ihrer Bearbeitungsanforderungen anpassen, können Sie die erfolgreiche Ausführung von Bearbeitungsaufgaben sicherstellen, die den höchsten Standards an Effizienz, Genauigkeit und Qualität entsprechen.