Im Bereich der modernen Fertigung ist die Bedeutung der CNC-Bearbeitung ein unverzichtbarer Eckpfeiler. Die konsequente Verschmelzung von Präzision, Automatisierung und Innovation verkörpert die Essenz der CNC-Bearbeitung (Computer Numerical Control), die eine Ära beispielloser Produktivität und Designkomplexität eingeläutet hat.

Die Vorschubgeschwindigkeit ist die Geschwindigkeit, mit der das Schneidwerkzeug in das Material eingreift, vergleichbar mit der Strömung eines Flusses gegen die Erde. Ähnlich wie ein Fischer die Zugkraft des Baches misst, misst ein Maschinist die Vorschubgeschwindigkeit in Entfernungseinheiten pro Zeiteinheit.

Einfacher ausgedrückt ist die Vorschubgeschwindigkeit der Rhythmus der Maschine, der Herzschlag der Schöpfung. Wie ein Bildhauer Ton mit den Händen formt, a CNC-Maschine formt Rohstoffe präzise. Die Vorschubgeschwindigkeit bestimmt das Tempo für diesen Tanz zwischen Maschine und Metall, Holz oder was auch immer unter ihrer unnachgiebigen Berührung liegt.

Stellen Sie sich eine Symphonie vor, bei der der Dirigentenstab den Ein- und Ausgang jeder Note steuert. Die Vorschubgeschwindigkeit leitet die Symphonie der Fertigung, wobei jeder Metallsplitter oder jede Holzrolle im Takt ist. Passen Sie die Vorschubgeschwindigkeit an, und die Melodie ändert sich – langsamer, und das Material wird umschmeichelt; schneller, und es wird mit Inbrunst verfolgt.

Doch wie bei allen Dingen ist das Gleichgewicht der Schlüssel. Ein zu hoher Vorschub kann dazu führen, dass das Werkzeug stolpert, ins Stocken gerät oder sogar abbricht – genau wie ein Sprinter stürzen könnte, wenn er über seine Grenzen hinausgeht. Aber ein zu zaghaftes Tempo und ein zu schüchterner Fortschritt bleiben zurück, wie ein Pferd, das einen Pfad entlang stapft, der zum Galoppieren gedacht ist.

Die CNC-Maschine und ihre Vorschubgeschwindigkeit weben das Geflecht unserer handgefertigten Welt. Es ist das Metronom der Industrie, die Hand, die den Weg des Werkzeugs leitet, eine Verkörperung der Beherrschung des Menschen über die Elemente. So wie ein Kapitän sein Schiff durch tückische Gewässer steuert, navigiert ein Maschinist durch die Feinheiten des Materials, und das alles unter dem ständigen Blick der Vorschubgeschwindigkeit.

Die Vorschubgeschwindigkeit bei der CNC-Bearbeitung ist, ähnlich wie der Atem beim Schritt eines Läufers, ein entscheidender Faktor für den Erfolg. Eine Vielzahl von Faktoren beeinflussen diesen lebenswichtigen Parameter.

● Materialtyp und Härte: Die Art des zu bearbeitenden Materials bestimmt die Vorschubgeschwindigkeit. Weiche Substanzen können bei einer schnellen Berührung nachgeben, während härtere Substanzen eine bewusstere Annäherung erfordern. Die Härte des Metalls ähnelt dem Gelände, das ein Wanderer beschreitet, und verändert das Tempo der Reise.

● Geometrie des Schneidwerkzeugs: So wie ein Fechter eine bestimmte Klinge für bestimmte Bewegungen schwingt, so beeinflusst auch die Geometrie des Schneidwerkzeugs die Vorschubgeschwindigkeit. Das Zusammenspiel von Nuten, Winkeln und Kanten bestimmt, wie das Werkzeug mit dem Material interagiert, und bestimmt so den Rhythmus des Prozesses.

● Werkzeugmaterial und Beschichtung: Die Wahl des Werkzeugmaterials und seiner Beschichtung ähnelt der Wahl eines Kriegers, der seine Rüstung für den Kampf auswählt. Verschiedene Materialien und Beschichtungen weisen eine unterschiedliche Beständigkeit gegenüber Hitze und Verschleiß auf, was sich darauf auswirkt, wie das Werkzeug den Kräften beim Schneiden standhält und folglich auch auf die Vorschubgeschwindigkeit, die es aushalten kann.

● Schnitttiefe: Die Schnitttiefe ist eine Tiefe des Engagements, ähnlich wie die Tiefe, in die sich ein Taucher wagt. Ein flacher Schnitt ermöglicht eine schnellere Bewegung, während ein tieferer Schnitt einen maßvolleren Vorschub erfordert, vergleichbar mit der Präzision der Hand eines Juweliers.

● Werkstücksteifigkeit: Die Arbeit einer CNC-Maschine ähnelt der einer Schmiede, und die Steifigkeit des Werkstücks ist ihr Amboss. Stabile Materialbefestigungen und ein solides Maschinenfundament sorgen für Stabilität und ermöglichen einen gleichmäßigeren Vorschub und ein präziseres Ergebnis.

● Kühlmittel und Schmierung: Die Rolle des Schmiermittels ähnelt der einer flüsternden Brise für einen Wanderer: Es verringert die Reibung und leitet Wärme ab. Durch geeignete Kühl- und Schmiermechanismen kann sich das Werkzeug mit reduziertem Widerstand durch das Material bewegen und so die optimale Vorschubgeschwindigkeit beeinflussen.

● Maschinenleistung und Steifigkeit: Die Kraft und Steifigkeit der Maschine sind wie die Kraft eines Hengstes und prägen die Art und Weise, wie sie über das Gelände galoppiert. Leistungsstarke Maschinen mit robusten Rahmen halten höheren Vorschubgeschwindigkeiten stand und sorgen so für Effizienz, ohne Kompromisse bei der Genauigkeit einzugehen.

● Anforderungen an die Oberflächenbeschaffenheit: So wie der Pinselstrich eines Malers von einer feinen Linie bis zu einem breiten Strich variiert, so hat auch die gewünschte Oberflächenbeschaffenheit Einfluss auf die Vorschubgeschwindigkeit. Glattere Oberflächen erfordern möglicherweise eine langsamere Vorschubgeschwindigkeit, um Vibrationen zu vermeiden, die das Endprodukt beschädigen könnten.

● Werkzeugverschleiß und -bruch: Wie bei der Rüstung eines Kriegers sind auch bei einem Schneidwerkzeug der Verschleiß und die Bruchgefahr unvermeidliche Faktoren. Die Überwachung dieser Variablen hilft, die Vorschubgeschwindigkeit zu optimieren, die Langlebigkeit des Werkzeugs sicherzustellen und eine konstante Leistung aufrechtzuerhalten.

● Maschinendynamik: Die Bewegungen und Vibrationen der CNC-Maschine entsprechen den Schritten eines Tänzers. Die dynamische Reaktion der Maschine auf Änderungen der Vorschubgeschwindigkeit muss berücksichtigt werden, um harmonische Resonanzen oder unregelmäßiges Verhalten zu vermeiden, die die Präzision des Prozesses beeinträchtigen könnten.

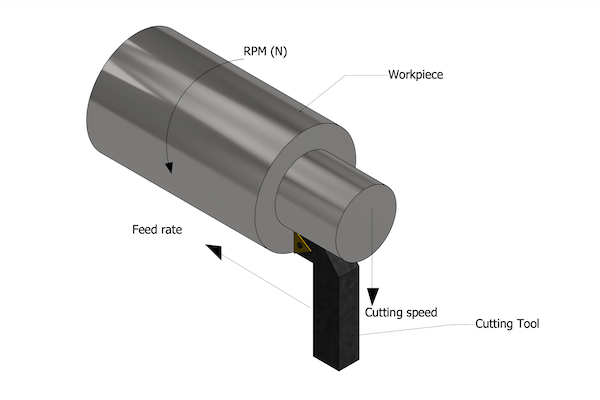

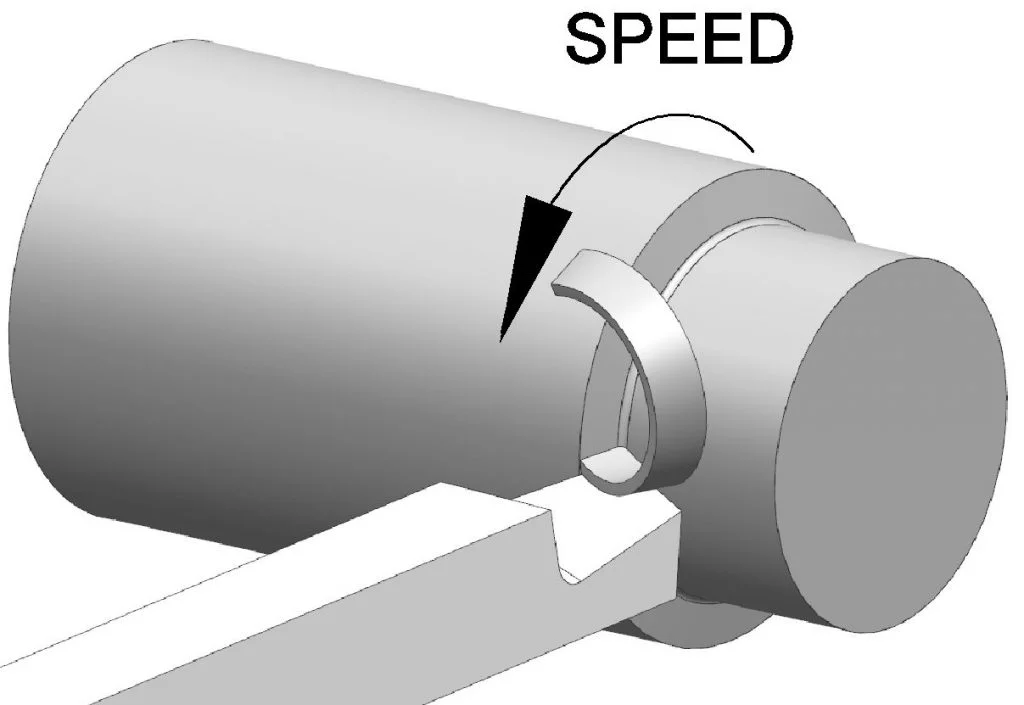

Unter Schnittgeschwindigkeit versteht man in der Welt der Zerspanung die Geschwindigkeit, mit der sich ein Schneidwerkzeug während des Bearbeitungsprozesses über die Oberfläche des Werkstücks bewegt. Es ist derEssenz von Bewegung und Fortschritt, ein Eckpfeiler in der Kunst, Materialien zu formen.

Stellen Sie sich vor, wie ein Schmiedehammer auf einen Amboss schlägt und bei jedem Schlag einen Funken freisetzt. In ähnlicher Weise trifft das Schneidwerkzeug auf das Werkstück, und die Schnittgeschwindigkeit bestimmt das Tempo dieser Begegnungen. Es ist der Herzschlag des Vorgangs und bestimmt, wie schnell das Werkzeug in das Material eingreift.

Diese Geschwindigkeit, gemessen in Distanzeinheiten pro Zeiteinheit, ist ein kalkuliertes Gleichgewicht zwischen Ehrgeiz und Vorsicht. Eine zu hohe Schnittgeschwindigkeit kann zu übermäßiger Reibung und Hitze führen, wie bei einem Feuer, das zu heiß brennt, um eingedämmt zu werden. Umgekehrt könnte ein zu langsames Tempo die Produktivität beeinträchtigen, so wie das Wasser eines Flusses in einer mäandrierenden Kurve steckenbleibt.

Mehrere Faktoren wirken zusammen, um dieses empfindliche Gleichgewicht zu formen. Die Härte des zu schneidenden Materials, die Geometrie des Schneidwerkzeugs, die Stabilität der Maschine und die gewünschte Oberflächenbeschaffenheit haben Einfluss auf die optimale Schnittgeschwindigkeit.

Ähnlich wie bei einem Kletterer, der einen Berg bewältigt, steigt und sinkt die Schnittgeschwindigkeit entsprechend den Feinheiten der Landschaft. Es erhebt sich, um robuste Gipfel aus festem Material zu überwinden, und steigt hinab, um durch Täler aus weicherem Material zu streifen, und das alles unter Beibehaltung eines Rhythmus, der Präzision und Effizienz gewährleistet.

Die Schnittgeschwindigkeit bei der CNC-Bearbeitung, vergleichbar mit einem Kapitän, der ein Schiff durch tückische Gewässer steuert, wird von einer Reihe nuancierter Faktoren beeinflusst. Jedes Element navigiert den Weg zwischen schnellem Fortschritt und der Wahrung der Präzision:

● Materialtyp und Härte: So wie die Stärke des Windes je nach Landschaft variiert, gibt die Härte des Materials den Ton für die Schnittgeschwindigkeit an. Weichere Materialien vertragen möglicherweise höhere Geschwindigkeiten, während härtere Materialien eine sanftere Vorgehensweise erfordern, um übermäßige Hitze und Werkzeugverschleiß zu vermeiden.

● Material und Beschichtung des Schneidwerkzeugs: So wie die Zusammensetzung eines Schwertes seine Schärfe bestimmt, sind auch das Material und die Beschichtung des Schneidwerkzeugs entscheidend. Einige Werkzeuge widerstehen Hitze und Reibung besser als andere und ermöglichen so höhere Schnittgeschwindigkeiten ohne Leistungseinbußen.

● Werkzeuggeometrie: Das Design des Schneidwerkzeugs prägt, ähnlich wie die Wahl der Ausrüstung eines Kletterers, dessen Interaktion mit dem Material. Spanwinkel, Spanwinkel und Kantengeometrie beeinflussen, wie effizient das Werkzeug durch das Werkstück navigieren kann, und wirken sich auf die optimale Schnittgeschwindigkeit aus.

● Werkstücksteifigkeit: Die Stabilität des Werkstücks spielt, ähnlich wie das Fundament unter einer Struktur, eine entscheidende Rolle. Ein steifes Werkstück ermöglicht höhere Schnittgeschwindigkeiten und minimiert das Risiko von Rattern und Vibrationen, die die Präzision des Prozesses beeinträchtigen können.

● Maschinenleistung und Steifigkeit: Ähnlich wie die Motorstärke und die strukturelle Integrität eines Schiffs wirken sich die Leistung und Steifigkeit der CNC-Maschine auf den Bereich möglicher Schnittgeschwindigkeiten aus. Robuste Maschinen können höhere Geschwindigkeiten aushalten, ohne dass es zu Durchbiegung oder Instabilität kommt.

● Kühlmittel und Schmierung: Ähnlich wie in einer Oase in der Wüste mildern richtiges Kühlmittel und Schmierung die beim Schneiden entstehende Hitze. Effektive Kühlmechanismen ermöglichen höhere Schnittgeschwindigkeiten und verhindern so Werkzeugverschleiß und Materialverformung.

● Anforderungen an die Oberflächenbeschaffenheit: Ähnlich wie bei der Wahl des Pinselstrichs eines Malers bestimmt die gewünschte Oberflächenbeschaffenheit die Schnittgeschwindigkeit. Glattere Oberflächen erfordern möglicherweise niedrigere Geschwindigkeiten, um Vibrationen zu vermeiden, die das Endprodukt beeinträchtigen könnten.

● Schnitttiefe: Die Schnitttiefe ähnelt dem Eintauchen eines Tauchers – gemessen und bewusst. Ein flacher Schnitt kann höhere Geschwindigkeiten ermöglichen, während ein tieferer Schnitt eine gemäßigtere Geschwindigkeit erfordert, um die auf das Werkzeug ausgeübten Kräfte zu bewältigen.

● Werkzeugverschleiß und -bruch: Wie die Rüstung eines Kriegers, die mit der Zeit stumpf wird, beeinflusst die Abnutzung des Schneidwerkzeugs die Schnittgeschwindigkeit. Durch die Überwachung des Werkzeugzustands wird sichergestellt, dass die Geschwindigkeit innerhalb der Grenzen bleibt, um die Werkzeuglebensdauer zu verlängern und eine konstante Leistung aufrechtzuerhalten.

● Stabilität des Bearbeitungsprozesses: So wie ein Seiltänzer ein stabiles Seil benötigt, kommt es auch auf die Stabilität des Bearbeitungsprozesses selbst an. Vibrationen, Rattern und harmonische Resonanzen können die Präzision bei hohen Geschwindigkeiten beeinträchtigen und Anpassungen erforderlich machen, um die Stabilität aufrechtzuerhalten.

● Materialabtragsrate: Die Geschwindigkeit, mit der Material entfernt wird, ist ein Gleichgewicht zwischen Geschwindigkeit und Effizienz. Höhere Schnittgeschwindigkeiten erhöhen die Materialentfernungsrate, eine zu hohe Geschwindigkeit kann jedoch zu einer schlechten Spanabfuhr und einer beeinträchtigten Werkzeugstandzeit führen.

● Schnittstrategie: Unterschiedliche Bearbeitungsvorgänge erfordern unterschiedliche Strategien. Schruppschnitte können höhere Geschwindigkeiten ermöglichen, während Schlichtschnitte mehr Vorsicht erfordern, um die gewünschte Oberflächenqualität zu erzielen.

Vorschubgeschwindigkeit und Schnittgeschwindigkeit sind grundlegende Konzepte bei der Bearbeitung, die jeweils eine unterschiedliche Rolle im Prozess spielen. Sie ähneln den Zahnrädern einer Uhr, arbeiten zusammen und erfüllen dennoch unterschiedliche Funktionen:

Vorschubgeschwindigkeit: Unter Vorschub versteht man die Geschwindigkeit, mit der sich das Schneidwerkzeug während eines Bearbeitungsvorgangs entlang der Werkstückoberfläche bewegt. Es wird in Entfernungseinheiten pro ausgedrücktZeiteinheit, typischerweise in Zoll pro Minute (IPM) oder Millimeter pro Minute (mm/min). Die Vorschubgeschwindigkeit bestimmt, wie schnell das Werkzeug durch das Material vordringt und es in die gewünschte Form bringt. Im Wesentlichen bestimmt die Vorschubgeschwindigkeit die Bewegung des Werkzeugs relativ zum Werkstück.

Faktoren, die die Vorschubgeschwindigkeit beeinflussen:

● Materialart und Härte.

● Schnitttiefe.

● Gewünschte Oberflächenbeschaffenheit.

● Werkzeuggeometrie und Material.

● Werkstücksteifigkeit.

● Schnittstrategie.

Schneidgeschwindigkeit: Die Schnittgeschwindigkeit, auch Oberflächengeschwindigkeit oder Umfangsgeschwindigkeit genannt, bezieht sich auf die Geschwindigkeit, mit der sich die Außenkante des Schneidwerkzeugs während eines Bearbeitungsvorgangs dreht. Sie wird normalerweise in Oberflächenfuß pro Minute (SFPM) oder Metern pro Minute (m/min) gemessen. Die Schnittgeschwindigkeit bestimmt, wie schnell die Schneidkanten des Werkzeugs auf das Material treffen, und beeinflusst damit die Geschwindigkeit, mit der Späne abtransportiert und das Material geformt wird.

Faktoren, die die Schnittgeschwindigkeit beeinflussen:

● Materialart und Härte.

● Schneidwerkzeugmaterial und Beschichtung.

● Werkzeuggeometrie.

● Werkstücksteifigkeit.

● Maschinenleistung und Steifigkeit.

● Kühlmittel und Schmierung.

Art der Bewegung:

● Der Vorschub bezieht sich auf die lineare Bewegung des Werkzeugs entlang der Werkstückoberfläche.

● Unter Schnittgeschwindigkeit versteht man die Rotationsgeschwindigkeit der Schneidkante des Schneidwerkzeugs.

Messeinheiten:

● Die Vorschubgeschwindigkeit wird in Distanzeinheiten pro Zeiteinheit gemessen (z. B. IPM, mm/min).

● Die Schnittgeschwindigkeit wird in Geschwindigkeitseinheiten gemessen (z. B. SFPM, m/min).

Auswirkung auf den Materialabtrag:

● Die Vorschubgeschwindigkeit beeinflusst, wie schnell sich das Werkzeug durch das Material bewegt, und bestimmt die Menge des pro Zeiteinheit entfernten Materials.

● Die Schnittgeschwindigkeit beeinflusst die Geschwindigkeit, mit der die Schneidkanten des Werkzeugs in das Material eingreifen, und beeinflusst so die Spanbildung und den Materialabtrag.

Einfluss auf die Werkzeugstandzeit:

● Die Vorschubgeschwindigkeit kann sich auf Werkzeugverschleiß und -bruch auswirken, da eine höhere Vorschubgeschwindigkeit das Werkzeug größeren Kräften und größerer Hitze aussetzen kann.

● Die Schnittgeschwindigkeit kann sich auf den Werkzeugverschleiß auswirken, da höhere Schnittgeschwindigkeiten möglicherweise mehr Wärme erzeugen, was sich auf die Lebensdauer des Werkzeugs auswirkt.

Rolle bei der Oberflächenbeschaffenheit:

● Die Vorschubgeschwindigkeit kann die Qualität der Oberflächengüte beeinflussen, insbesondere während der Endbearbeitung.

● Auch die Schnittgeschwindigkeit spielt bei der Oberflächengüte eine Rolle, da sie die Wechselwirkung zwischen Werkzeug und Werkstückmaterial beeinflusst.

Zusammenfassend lässt sich sagen, dass die Vorschubgeschwindigkeit die lineare Bewegung des Werkzeugs entlang der Werkstückoberfläche bestimmt, während die Schnittgeschwindigkeit die Rotationsgeschwindigkeit der Schneide des Schneidwerkzeugs bestimmt. Beide Parameter sind für die Erzielung effizienter und präziser Bearbeitungsergebnisse von entscheidender Bedeutung und ihre Optimierung hängt von einem gründlichen Verständnis des Materials, der Werkzeuge und der Bearbeitungsbedingungen ab.

Die Bestimmung der geeigneten Vorschubgeschwindigkeit und Schnittgeschwindigkeit bei der Bearbeitung erfordert eine Kombination aus empirischen Daten, Berechnungen, Erfahrungen und der Berücksichtigung verschiedener Faktoren. Hier ist eine Schritt-für-Schritt-Anleitung für beide:

Material und Werkzeuge identifizieren:

● Machen Sie sich mit der Art und Härte des Materials vertraut, das Sie bearbeiten.

● Wählen Sie das passende Schneidwerkzeug mit passender Geometrie und passendem Material für die Aufgabe.

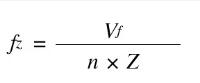

Spanlast berechnen:

● Die Spanlast (oder der Vorschub pro Zahn) ist die Materialmenge, die jeder Zahn des Schneidwerkzeugs bei einer Umdrehung zerspant. Sie wird typischerweise in Zoll pro Zahn (IPR) oder Millimeter pro Zahn (mm/Zahn) angegeben.

● Berechnen Sie die Spanlast mit der Formel: Spanlast (CL) = Vorschubgeschwindigkeit / (Anzahl der Zähne × Schnittgeschwindigkeit)

Berücksichtigen Sie den Werkzeugdurchmesser und die Anzahl der Spannuten:

● Der Werkzeugdurchmesser und die Anzahl der Spannuten bestimmen die Gesamtspanlast pro Umdrehung.

● Gesamtspanlast = Spanlast × Anzahl der Spannuten

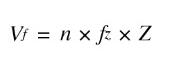

Vorschubgeschwindigkeit berechnen:

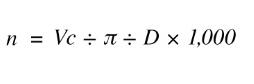

● Berechnen Sie anhand der berechneten Gesamtspanlast und der Anzahl der Umdrehungen pro Minute (U/min) des Werkzeugs die Vorschubgeschwindigkeit: Vorschubgeschwindigkeit = Gesamtspanlast × U/min

An Schnitttiefe und Oberflächenbeschaffenheit anpassen:

● Passen Sie die berechnete Vorschubgeschwindigkeit basierend auf der Schnitttiefe und der gewünschten Oberflächengüte an. Kleinere Schnitttiefen oder feinere Anforderungen an die Oberflächengüte erfordern möglicherweise niedrigere Vorschubgeschwindigkeiten.

Material und Werkzeuge identifizieren:

● Bestimmen Sie die Art und Härte des Materials.

● Wählen Sie ein Schneidwerkzeug mit geeignetem Material und geeigneter Geometrie.

Sehen Sie sich die Empfehlungen zur Schnittgeschwindigkeit an:

● Hersteller von Schneidwerkzeugen bieten empfohlene Schnittgeschwindigkeitsbereiche für verschiedene Materialien und Werkzeugtypen.

● Diese Empfehlungen basieren auf jahrelanger Erfahrung und Tests.

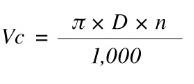

Schnittgeschwindigkeit berechnen:

● Verwenden Sie die Formel: Schnittgeschwindigkeit (CS) = (π × Werkzeugdurchmesser × U/min) / 12 (Hinweis: Die 12 wird zur Umrechnung von Zoll pro Minute in Fuß pro Minute verwendet)

Berücksichtigen Sie Materialhärte und Werkzeugbeschichtung:

● Erwägen Sie bei härteren Materialien die Verwendung des unteren Endes des empfohlenen Schnittgeschwindigkeitsbereichs, um Hitze und Werkzeugverschleiß in den Griff zu bekommen.

● Bei Verwendung beschichteter Werkzeuge können diese aufgrund der geringeren Reibung und Wärmeentwicklung möglicherweise höheren Schnittgeschwindigkeiten standhalten.

Anpassen an Maschinen- und Werkzeugsteifigkeit:

● Robuste Maschinen und Werkzeuge können höhere Schnittgeschwindigkeiten vertragen, ohne dass Stabilität und Präzision beeinträchtigt werden.

An Oberflächenbeschaffenheit anpassen:

● Die gewünschte Oberflächenbeschaffenheit kann die Schnittgeschwindigkeit beeinflussen. Feinere OberflächenMöglicherweise sind niedrigere Schnittgeschwindigkeiten erforderlich, um Vibrationen zu vermeiden.

| Schneidgeschwindigkeit |  | Vc=Schnittgeschwindigkeit (m/min) π=3,14 D=Durchmesser (mm) n=Spindelgeschwindigkeit (min-1) Vf=Vorschub (mm/min) fz=Vorschub pro Zahn (mm/Zahn) Z= Anzahl der Nuten |

| Spulengeschwindigkeit |  | |

| Füttern |  | |

| Vorschub pro Zahn |  |

Die CNC-Bearbeitung entfaltet sich als eine komplexe Choreografie zwischen digitalen Anweisungen und mechanischer Finesse. Im Kern geht es bei diesem Prozess um die Übersetzung digitaler Entwürfe in greifbare Realität. Computergesteuerte Maschinen choreografieren die Bewegung von Schneidwerkzeugen und formen Rohmaterialien zu raffinierten Komponenten. Durch die Synthese von Computersteuerung, automatisierter Präzision und vielseitigen Werkzeugen entsteht ein Herstellungsprozess, der die Grenzen manueller Arbeit überschreitet und durchweg komplizierte und makellose Endprodukte hervorbringt.

Im Labyrinth der CNC-Bearbeitungsparameter tauchen zwei entscheidende Protagonisten auf: Vorschub und Schnittgeschwindigkeit. Die Vorschubgeschwindigkeit spiegelt die schrittweise Vorwärtsbewegung des Schneidwerkzeugs entlang des Werkstücks wider, ähnlich dem Tempo einer Symphonie. Die Schnittgeschwindigkeit wiederum spiegelt die Geschwindigkeit dieser Orchestrierung wider und bestimmt das Tempo, mit dem das Material geformt wird. Diese Parameter, die wie das Zusammenspiel von Melodie und Rhythmus ineinandergreifen, bestimmen die Effizienz und Präzision der Bearbeitung.

Ähnlich wie die Synchronität von Harmonisierungsinstrumenten ist die Beziehung zwischen Vorschubgeschwindigkeit und Schnittgeschwindigkeit intrinsisch. Bei gemeinsamer Orchestrierung entsteht ein empfindliches Gleichgewicht, das den Weg zu optimalen Bearbeitungsergebnissen ebnet. Ein harmonisches Duo führt zu erhöhten Materialabtragsraten, ohne die Langlebigkeit des Schneidwerkzeugs zu gefährden. Die Anpassung des einen ohne Rücksicht auf das andere stört dieses empfindliche Gleichgewicht und verzerrt die Melodie der Produktionseffizienz.

Die Wirkung der fein abgestimmten Vorschubgeschwindigkeit und Schnittgeschwindigkeit ist tiefgreifend, vergleichbar mit dem Dirigenten, der eine makellose Symphonie dirigiert. Optimierte Parameter sorgen für ein Crescendo der Effizienz, das sich auf alle Aspekte der Fertigung auswirkt. Die Materialabtragsraten steigen, während sich das Werkzeug zurückzieht, was eine gesteigerte Produktivität und eine Senkung der Betriebskosten bedeutet. Das Endprodukt weist makellose Oberflächen auf, die die Verbindung von Form und Funktion verkörpern.

Das dynamische Zusammenspiel von Vorschub und Schnittgeschwindigkeit wird zur virtuosen Melodie und orchestriert eine Symphonie aus Effizienz und Präzision. Die sorgfältige Optimierung dieser Parameter geht über bloße Formsache hinaus; Es ist die Meisterschaft, die Handwerker von Amateuren unterscheidet.

Die Vorschubgeschwindigkeit bestimmt, ähnlich wie beim Dirigentenstab, die Geschwindigkeit des Materialabtrags und bestimmt die Geschwindigkeit, mit der das Schneidwerkzeug mit dem Werkstück interagiert. Dieser Parameter, der in den Korridoren der Fertigung widerhallt, ist für die Effizienz der Bildhauerei von entscheidender Bedeutung. Es wird ein empfindliches Gleichgewicht zwischen Aggressivität und Kontrolle erreicht – zu starker Druck führt zu einer Überbeanspruchung des Werkzeugs, was zu vorzeitigem Verschleiß führt; Wenn Sie zu vorsichtig vorgehen, lässt das Tempo nach und die Produktivität geht verloren.

Der Welleneffekt ist nichts anderes als die Materialabtragsrate – die Geschwindigkeit, mit der Material weggeformt wird. Die Anpassung der Vorschubgeschwindigkeit orchestriert diesen Tanz und bestimmt, ob sich der Bearbeitungsvorgang als flotte Sonate oder als träges Adagio entfaltet. Effizienz ist der Herzschlag der Fertigung, und die Optimierung der Vorschubgeschwindigkeit bringt den Rhythmus des Materialabtrags mit der Symphonie der Produktivität in Einklang.

Die Schnittgeschwindigkeit, ein Meister für sich, hat Einfluss auf die Werkzeugstandzeit und die Oberflächengüte. Wie bei einem erfahrenen Musiker muss die Schnittgeschwindigkeit die richtigen Akkorde treffen, um die gewünschte Resonanz hervorzurufen. Wenn Sie die Geschwindigkeit zu stark erhöhen, kann dies zwar zu einem schnellen Materialabtrag führen, die Belastung für das Schneidwerkzeug könnte jedoch mit den Fingern eines Pianisten vergleichbar sein, die mit roher Gewalt auf die Tasten schlagen – Brillanz, aber auf Kosten der Langlebigkeit.

Umgekehrt verlängert ein maßvollerer Ansatz die Lebensdauer des Werkzeugs, birgt jedoch das Risiko einer Beeinträchtigung der Oberflächenqualität. Die Oberflächenbeschaffenheit, die dem letzten Satz einer Sonate ähnelt, ist die visuelle und taktile Symphonie der Präzision. Das Gleichgewicht zwischen hohen Schnittgeschwindigkeiten und der gewünschten makellosen Oberflächenstruktur ist die Kunst, Aggressivität mit Eleganz in Einklang zu bringen.

Das Ausbalancieren von Vorschub und Schnittgeschwindigkeit – gleichsam die Harmonisierung von Harmonie und Melodie – erweist sich als Höhepunkt der Zerspanungskunst. Die Kunst liegt im Zusammenspiel von Effizienz und Qualität. Die Präzision dieses Balanceakts hängt von der Synergie zwischen diesen Parametern ab, die sich in einem zarten Tango gegenseitig beeinflussen.

Mit zunehmender Vorschubgeschwindigkeit muss die Schnittgeschwindigkeit skaliert werden, um die Integrität und Oberflächengüte des Werkzeugs aufrechtzuerhalten, während sich umgekehrt die Vorschubgeschwindigkeit zum Schutz anpasstWerkzeuglebensdauer und optimale Leistung bei der CNC-Bearbeitung.

Bei der CNC-Bearbeitung liegt der Schwerpunkt auf herausragender mechanischer Beherrschung und Betriebsparametern sowie auf der Führung von Vorschubgeschwindigkeit und Schnittgeschwindigkeit mit Präzision, ähnlich einem Dirigentenstab. Bei diesen Techniken stehen Optimierung und Effizienz im Vordergrund.

Ähnlich wie die Partitur Musiker leitet, führt die Software „Advanced Computer-Aided Manufacturing“ (CAM) CNC-Bearbeitungsvorgänge durch. Dieser digitale Maestro visualisiert nicht nur Designs, sondern harmoniert auch die Feinheiten von Vorschub und Schnittgeschwindigkeit. Die Rolle der CAM-Software geht über die Notation hinaus – sie erfasst die Feinheiten des Materials, des Werkzeugs und des gewünschten Ergebnisses und führt zu einer harmonischen Abstimmung der Parameter.

Fortschrittliche CAM-Software, ähnlich einem Dirigenten, der jede Nuance eines Orchesterstücks kennt, optimiert Vorschubgeschwindigkeiten und Schnittgeschwindigkeiten auf virtuose Weise. Es interpretiert komplexe Geometrien, passt Werkzeugwege an und orchestriert harmonische Bewegungen, um sicherzustellen, dass der Bearbeitungsvorgang sowohl präzise als auch effizient abläuft.

Während der Dirigent die subtilen Veränderungen in einer Live-Aufführung wahrnimmt, profitiert die CNC-Bearbeitung von Echtzeitüberwachung und adaptiven Steuerungssystemen. So wie ein Dirigent das Tempo als Reaktion auf die Dynamik des Orchesters anpasst, modulieren diese Systeme die Vorschubgeschwindigkeit und die Schnittgeschwindigkeit auf der Grundlage von Echtzeitdaten.

Sensoren und Monitore erkennen Vibrationen, Temperaturänderungen und Werkzeugverschleiß und passen Vorschubgeschwindigkeiten und Schnittgeschwindigkeiten an, um eine optimale Leistung aufrechtzuerhalten und so Synergien und Präzision in Echtzeit während der gesamten Bearbeitungsvorgänge sicherzustellen.

Die Bearbeitung komplizierter Komponenten ähnelt der Ausführung einer komplexen Komposition – sie erfordert eine sorgfältige Planung. Die Werkzeugwegplanung, die Kunst, die Flugbahn des Schneidwerkzeugs aufzuzeichnen, ist das Paradebeispiel der CNC-Bearbeitung. Bei komplexen Geometrien, bei denen die Zusammensetzung komplizierte Muster webt, muss der Werkzeugweg präzise navigieren.

Der Zauberstab des Dirigenten erzeugt Magie durch fortschrittliche Algorithmen, optimiert Vorschübe, Schnittgeschwindigkeiten und formt komplizierte Formen mit Präzision und Anmut.

Bevor die Symphonie den Konzertsaal beehrt, wird sie oft im Reich der Fantasie geprobt. Ebenso dienen Simulation und virtuelle Bearbeitung als Proberaum der CNC-Bearbeitung. Hier werden die Vorschubgeschwindigkeiten und Schnittgeschwindigkeiten in einer virtuellen Phase abgespielt, sodass Parametertests vor der eigentlichen Leistung möglich sind.

Ähnlich wie ein Dirigent einer Probenaufnahme zuhört, analysieren Ingenieure virtuelle Bearbeitungssimulationen, um Vorschübe und Schnittgeschwindigkeiten zu optimieren. Diese virtuellen Darstellungen, frei von den Zwängen der materiellen Welt, ermöglichen die Erkundung verschiedener Szenarien und die Feinabstimmung von Parametern, um optimale Ergebnisse zu erzielen. Sobald die Harmonie virtuell erreicht ist, wird sie in der Werkstatt zu einer tatsächlichen Symphonie aus Präzision und Effizienz.

Wenn Effizienz und Genauigkeit zusammenkommen, entsteht eine Symphonie industrieller Exzellenz. Die Reise dieser Erkundung hat den komplexen Tanz zwischen Vorschubgeschwindigkeit und Schnittgeschwindigkeit gezeigt, den beiden Meistern, die den Rhythmus der Effizienz steuern. Wenn wir den Vorhang wieder öffnen, dient die Auflösung sowohl als Epilog als auch als Reflexion über die melodische Harmonie, die das ganze Stück durchdrungen hat.

Die CNC-Bearbeitung ist ein wichtiger Aspekt der modernen Fertigung und vereint Effizienz und Präzision durch Optimierung der Vorschubgeschwindigkeit und Schnittgeschwindigkeit. Xiamen Yangsen CNC-Ausrüstung Co., Ltd.'S Produkte zeigen die Entwicklung dieser Kunstfertigkeit und demonstrieren ihr Engagement für Innovation und die Formgebung von Komponenten mit beispielloser Präzision.

Die Effizienz der CNC-Bearbeitung gewinnt an Dynamik, da KI und maschinelles Lernen die Präzision verbessern und Xiamen Yangsen Tradition mit Avantgarde verbindet. Nachhaltigkeit und Energieeffizienz verbinden Präzision mit verantwortungsvollen Praktiken und schaffen so eine kontinuierliche Reise, die Grenzen überschreitet und neue Höhen der Exzellenz erreicht.