Das zentrale Ziel dieses Blogs ist es, die Programmierung von CNC-Drehmaschinen zu entmystifizieren. In diesen Tutorials entfaltet sich eine riesige Welt, in der die Beherrschung des Spindelmotors, des Werkzeugrevolvers, des Schlittenschlittens und komplexer G-Code-Operationen zum Greifen nah ist. Lernen Sie, die volle Leistung der Drehmaschine zu nutzen, präzise zu programmieren und Abläufe für höchste Effizienz zu optimieren. Gewinnen Sie Erkenntnisse, die sich in Fachwissen aus der Praxis umsetzen lassen.

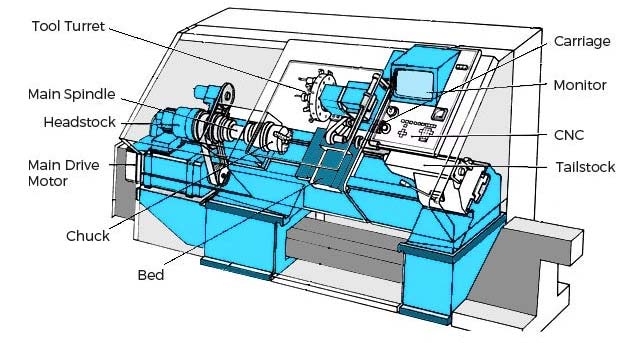

· Spindelmotor: Wird oft als das Herz betrachtet und treibt die Hauptspindel an. Ihre Drehzahl (Umdrehungen pro Minute) definiert die Geschwindigkeitsfähigkeit der Maschine.

· Werkzeugrevolver: Hält mehrere Schneidwerkzeuge. Es ermöglicht einen schnellen Werkzeugwechsel und steigert die Effizienz.

· Schlittenschlitten: Ermöglicht horizontal Bewegung. Positioniert das Werkzeug präzise am Werkstück.

· Bettgitter: Ein stabiles Fundament – sorgt für eine gerade Werkzeugbewegung.

· Reitstock: Am Ende positioniert, bietet Unterstützung für lange Werkstücke.

· Spannfutter: Hält das Werkstück fest und gewährleistet einen präzisen, reibungslosen Betrieb.

· Werkzeugpfosten: Auf dem Schlitten befestigt, zur Sicherung von Schneidwerkzeugen.

· Leitspindel: Bestimmt die Bewegung des Werkzeugs und wandelt die Drehbewegung in eine lineare Bewegung um.

· Systemsteuerung: Ihre Kommandozentrale. Von hier aus geben die Bediener wichtige Daten ein.

· Feedback-Systeme: Integral für Präzision. Kontinuierliche Überwachung und Anpassung der Maschinenaktionen.

· Kugelumlaufspindeln: Sie wandeln Drehbewegungen in lineare Bewegungen um. Sorgen Sie für eine präzise Werkzeugbewegung.

· Achsmotoren: Antrieb der Maschinenachsen. Bewegungsrichtung und Geschwindigkeit festlegen.

· Kühlmittelsystem: Gibt Kühlflüssigkeiten ab. Verlängert die Standzeit des Werkzeugs und sorgt für glatte Schnitte.

· Linearführung: Unterstützt die Werkzeugbewegung. Reduziert die Reibung und erhält die Genauigkeit.

· Sicherheitsschild: Schützt den Bediener vor umherfliegenden Trümmern und versehentlicher Berührung.

G-Code ist die universelle Sprache für CNC-Operationen. Es bestimmt Bewegung, Geschwindigkeit und Richtung. Jede G-Code-Nummer entspricht einer bestimmten Aufgabe, beispielsweise G01 für eine lineare Bewegung.

M-Code steuert Maschinenfunktionen. Außerdem aktiviert es Kühlmittel, wechselt Werkzeuge und mehr. Beispielsweise könnte M03 die Spindeldrehung starten.

Bei der CNC-Drehmaschinenprogrammierung zeichnet die lineare Interpolation einen geraden Pfad zwischen zwei Punkten auf. Mit dem Befehl G01 richten Sie das Werkzeug entlang der X- und Z-Achse aus.

Stellen Sie vor dem Schnitzen sicher, dass das Werkzeug richtig positioniert ist. Die Werkzeugkorrektur gleicht Abweichungen aus. Mit G10 erfolgen Korrekturen in Echtzeit und sorgen so für Präzision.

Beim Plandrehen wird das Werkstückende bearbeitet. Der G90-Code unterstützt die absolute Positionierung. Glatte Oberflächen entstehen durch präzise Plandrehverfahren.

Durch das Durchmesserdrehen werden zylindrische Werkstücke bearbeitet. Verlassen Sie sich für eine exakte Bemaßung auf G92. Denken Sie immer daran: Präzision sorgt für perfekte Teile.

Beim Bohren entstehen Löcher. Der G81-Zyklus leitet das Grundbohren ein. Tiefe, Geschwindigkeit und Werkzeugposition bestimmen erfolgreiche Bohrergebnisse.

Klopfen erstellt interne Threads. Synchronisieren Sie mit G84 die Spindeldrehung mit der linearen Bewegung. Stellen Sie sicher, dass die Gewindebohrer mit den Lochabmessungen übereinstimmen, damit sie passen.

Dabei handelt es sich um vordefinierte Abläufe. G73, G76, G89 sind typische Codes. Festzyklen vereinfachen CNC-Vorgänge und steigern die Effizienz.

Kurven basteln? Die Bogeninterpolation ist entscheidend. Die Verwendung von G02 für Bögen im Uhrzeigersinn und G03 für Bögen gegen den Uhrzeigersinn vereinfacht gekrümmte Pfade.

Gewinde sorgen für Halt und Verbindung. Der Befehl G76 schneidet Gewinde effizient. Die richtige Synchronisierung und Werkzeugposition sorgen für optimale Ergebnisse.

Für tiefe Löcher ist G83 eine Rettung. Beim Tiefbohren werden Späne gebrochen und so ein Verstopfen verhindert. Optimale Zustelltiefen verhindern Werkzeugbruch.

G70-Befehle sorgen für ein glattes Finish. Nach dem Rohschnitt poliert G70 Werkstücke. Jedes Meisterwerk verdient ein tadelloses Finish.

Erste Schnitte erfordern G71. Es entfernt schnell Material und bereitet es auf die Endbearbeitung vor. Raue Pässe bereiten den Weg zur Perfektion.

Beim Abstechen werden Werkstücke vom Grundmaterial getrennt. Verwenden Sie das T-Tool mit bestimmten Parametern. Richtige Vorschübe und Tiefen gewährleisten ein sauberes Trennen.

Die Aktivierung der Hauptspindel erfolgt mit M3. Die richtigen Drehzahlen sind wichtig. Ein reibungsloser Betrieb hängt von der richtigen Spindeldrehzahl ab.

Zum Anhalten der Spindel ist M5 erforderlich. Sicherheit und Wartung unterstreichen seine Bedeutung. Jede Operation braucht einen Anfang und ein Ende.

Nach Abschluss der Arbeiten ist die Rückgabe der Werkzeuge an den Ursprungsort von entscheidender Bedeutung. G28 schickt Werkzeuge nach Hause. Beginnen Sie aus Gründen der Wiederholbarkeit immer an einem bekannten Punkt.

Unterschiedliche Aufgaben erfordern unterschiedliche Werkzeuge. Werkzeugwechsler wechseln Werkzeuge nahtlos. T-Codes gepaart mit M6 ermöglichen einen fehlerfreien Werkzeugwechsel.

Angebote zur Spiegelbildgebung in der CNC-Drehmaschinenprogrammierung Präzision. Durch das Umdrehen des Codes eines Werkstücks können sowohl linke als auch rechte Teile nahtlos hergestellt werden. Der Übergang zwischen gespiegelten Teilen wird effizienter.

Spiralinterpolation

Groove-Programmierung

Threads mit mehreren Starts

Variables Picken

Starres Gewindeschneiden

Kegeldrehen

G76 Feingewindeschneiden

Erweiterte Werkzeugwege

Unterprogrammprogrammierung

Mehrfache Wiederholung

B-Achsen-Operationen

Komplexe Profile

M98 Unterprogrammaufruf

M99 Unterprogramm beenden

Nach dem M98-Aufruf signalisiert der M99-Befehl den Abschluss des Unterprogramms. Es sorgt für reibungslose Übergänge zwischen Haupt- und Nebenprogrammen. | Technik | Anwendung | Maschinenanforderung | Komplexitätsgrad | Werkzeuge | Reduzierung der Zykluszeit (%) |

Branchennutzung | Spiegelbild | Symmetrische Teile | Zweiachsige CNC | Mäßig | Standard | 10-15 |

Luft- und Raumfahrt | Spiralinterpolation | Lochbohren, Bögen | 4-Achsen-CNC | Hoch | Schaftfräser | 15-25 |

Automobil | Groove-Programmierung | Aussparungen, Hinterschneidungen | Drehbank | Mäßig | Einstechen | 5-10 |

General Mfg. | Threads mit mehreren Starts | Schnellerer Gewindeeingriff | Mehrspindel-CNC | Hoch | Faden | 10-20 |

Hydraulik | Variables Picken | Tieflochbohren | CNC mit Pick-Cycle | Niedrig bis mäßig | Bohrer | 20-30 |

Ölbenzin | Starres Gewindeschneiden | Präzise Gewindeerstellung | CNC mit Synchronspindel | Hoch | Wasserhähne | 10-15 |

Luft- und Raumfahrt | Kegeldrehen | Konische Formen | Drehmaschine mit Offset | Mäßig | Drehen | 5-10 |

Metallbearbeitung | G76 Feingewindeschneiden | Präzises Einfädeln | CNC mit G-Code-Unterstützung. | Hoch | Faden | 5-15 |

Instrumentierung | Erweiterte Werkzeugwege | Komplexe Konturen | 5-Achsen-CNC | Sehr hoch | Multi | 20-35 |

Luft- und Raumfahrt | Unterprogrammprogrammierung | Wiederholen Sie die Vorgänge | Fortschrittliche CNC | Mäßig | Standard | 10-20 |

General Mfg. | Mehrfache Wiederholung | Serienfertigung | CNC mit Speicher | Niedrig | Standard | 15-25 |

Massenproduktion | B-Achsen-Operationen | Winkelbearbeitung | Mehrachsige CNC | Hoch | Komplex | 10-20 |

Werkzeug & Matrize | Komplexe Profile | Benutzerdefinierte Formen und Formen | 5-Achsen-CNC | Sehr hoch | Besonders | 15-30 |

Formenbau | M98 Unterprogrammaufruf | Modulare Programmierung | CNC mit G-Code-Unterstützung. | Mäßig | Standard | 10-15 |

General Mfg. | M99 Unterprogramm beenden | Ende des modularen Programms | CNC mit G-Code-Unterstützung. | Niedrig | Keiner | N / A |

General Mfg.

Reduzierung der Zykluszeit

Trockenläufe

Minimierung von Luftschnitten

Optimale Vorschubgeschwindigkeiten

Effiziente Werkzeugwege

Werkzeugverschleißkompensation

Konstante Oberflächengeschwindigkeit

Minimierung von Werkzeugwechseln

Wärmeausdehnung

Werkstückhalterung

Adaptives Clearing

Minimale Schmierung

Hochgeschwindigkeitsbearbeitung

Ausfallzeiten reduzieren

Fehlervermeidung

Code-Vereinfachung

Kollisionserkennung Bei jedem Maschinenaufbau wird auf Genauigkeit Wert gelegt. Mit CNC Drehmaschine

Pfadvisualisierung

Virtuelle Bearbeitung

Codevalidierung

Materialentfernung

Toleranzprüfungen

Maschinenkinematik

Trockenläufe

Geschwindigkeitsanpassungen

Feed-Überschreibungen

Echtzeitüberwachung

Testschnitte

Backplotting

Virtuelle Sondierung

Bewegungsanalyse

Fehlermeldungen

Werkzeugmaterialien Als erste Wahl gelten Schnellarbeitsstahl (HSS) und Hartmetall. Hartmetall zeichnet sich durch Haltbarkeit aus, während HSS Flexibilität bietet. Beide Auswirkungen CNC-Drehmaschine

Werkzeuggeometrien

Vorteile.

Stellen Sie sicher, dass Sie den richtigen Halter auswählen. BT30, CAT40 und HSK sind gängige Sorten. Die Kompatibilität mit der Drehmaschine sorgt für Effizienz.

RPM (Umdrehungen pro Minute) und IPM (Zoll pro Minute) sind wichtig. Durch die Eingabe der richtigen Werte wird der Schnitt optimiert. Durch unsachgemäße Einstellungen können Werkzeuge oder Materialien beschädigt werden.

Es fallen Flutkühlmittel und Nebelkühlmittel auf. Flutendes Kühlmittel taucht das Werkzeug ein, während Nebel feine Tröpfchen erzeugt. Die richtige Kühlung verlängert die Werkzeuglebensdauer.

Ein Anliegen, das jeder Betreiber priorisieren sollte. Regelmäßige Kontrollen verhindern unvorhergesehene Ausfälle. Brüche gefährden die Produktintegrität.

Wählen Sie die passende Einlage für das Material. CNMG, WNMG und DNMG sind beliebte Formen. Jeder bedient unterschiedliche Drehvorgänge.

Kritisch für Innenschnitte. Stellen Sie sicher, dass der Durchmesser der Stange zum Projekt passt. Stabile Bohrstangen reduzieren Vibrationen und fördern so die Präzision.

Integral für Fräsarbeiten. Flach-, Kugel- und Eckenradiusfräser haben spezifische Anwendungen. Wählen Sie mit Bedacht aus, um die gewünschte Oberflächenbeschaffenheit zu erzielen.

Bestimmen Sie den richtigen Bohrer zum Bohren von Löchern. Spiralbohrer und Spatenbohrer bieten Variationen. Jeder Bohrertyp hat einen bestimmten Tiefen- und Durchmesserbereich. Reibahlen Perfekt zum Erreichen exakter Lochgrößen. Benutze es danach

um die Genauigkeit zu verbessern. Die Auswahl der Größe ist von größter Bedeutung.

Erstellen Sie mühelos interne Threads. Es gibt Spiral- und gerade genutete Gewindebohrer. Jedes bietet einzigartige Einfädelfunktionen.

Werkzeugbibliotheken sind für die Programmierung von CNC-Drehmaschinen unerlässlich und speichern und rufen Werkzeugparameter ab. Effiziente Bibliotheken rationalisieren den Produktionsprozess.

Die Fräserkompensation passt die Werkzeugwege in Echtzeit an und erkennt Werkzeugverschleiß und Durchmesseränderungen. Dadurch wird sichergestellt, dass die Produkte innerhalb der Toleranz bleiben.

Schritt-für-Schritt-Integrations-Tutorial!

Beginnen Sie mit dem Import Ihres CAD-Designs in die CNC-Software. Verwenden Sie Formate wie DXF, DWG oder IGES für eine nahtlose Integration.

Stellen Sie vor weiteren Maßnahmen sicher, dass die Abmessungen Ihres Designs mit der Materialgröße übereinstimmen. Skalieren Sie Modelle innerhalb der Software entsprechend, um eine präzise Ausführung zu ermöglichen.

Bestimmen Sie als Nächstes den Pfad, dem Ihr Werkzeug folgen soll. M06 (Werkzeugwechsel) oder G01 (lineare Bewegung) könnten hier häufig vorkommende G-Code-Befehle sein.

Führen Sie vor der Echtzeitausführung eine Simulation durch. Überprüfen Sie die Werkzeugbewegung auf mögliche Fehler, Überlappungen oder Ineffizienzen.

Sobald Sie zufrieden sind, generieren Sie den G-Code. Diese Anleitung erklärt der CNC-Drehmaschine, wie sie Rohmaterial in das gewünschte Teil umwandelt.

Mithilfe eines Postprozessors können Sie den G-Code in eine Sprache konvertieren, die mit Ihrer spezifischen CNC-Maschine kompatibel ist. Stellen Sie sicher, dass G-Code-Befehle wie G28 (Zurück zur Ausgangsposition) den Maschinenanforderungen entsprechen.

Wählen Sie in der Software den CNC-Drehmaschinentyp aus. Verschiedene Drehmaschinen haben unterschiedliche Fähigkeiten, wählen Sie sie daher mit Bedacht aus.

Führen Sie immer eine Fehlerprüfung durch. Stellen Sie sicher, dass der Code mit der ausgewählten Maschine kompatibel ist, und vermeiden Sie mögliche Schäden oder Materialverschwendung.

Exportieren Sie das Programm nach der Fehlerprüfung. Nutzen Sie eine USB- oder Direktverbindung für eine effiziente Maschinenkommunikation.

Laden Sie das Programm in die Steuerung der CNC-Drehmaschine. Sorgen Sie für eine ordnungsgemäße Datenübertragung für einen unterbrechungsfreien Betrieb.

Integrieren Sie Feedbackschleifen. Überwachen Sie die Maschinenleistung in Echtzeit und nehmen Sie die notwendigen Anpassungen vor, um optimale Ergebnisse zu erzielen.

Nutzen Sie die Toolbibliothek Ihrer Software. Wählen Sie je nach Material und gewünschter Oberfläche geeignete Schneidwerkzeuge wie HSS (Schnellarbeitsstahl) oder Hartmetall aus.

Speichern Sie Ihr Programm immer. Sichern Sie die Datei auf externen Laufwerken oder im Cloud-Speicher, um Datenverlust zu verhindern.

Anpassung an materielle Unterschiede in der Programmierung!

Beachten Sie, dass unterschiedliche Materialien unterschiedliche Härtegrade aufweisen. Bei der Programmierung einer CNC-Drehmaschine ist die Sicherstellung korrekter Werkzeugwege basierend auf der Härte von größter Bedeutung.

Eine erfolgreiche Spanbildung ist das Ergebnis präziser Schnitttiefen und -winkel. Diese Einstellungen ergeben sich aus den einzigartigen Eigenschaften des Materials.

Jedes Material hat unterschiedliche thermische Eigenschaften. Das Verständnis, wie sich ein Material unter Hitze verhält, hilft bei der Optimierung der Schnittparameter.

Gewünschte Oberflächenveredelungen erfordern Liebe zum Detail. Unterschiedliche Werkzeuge und Einstellungen führen zu unterschiedlichen Oberflächenrauheiten.

Unterschiedliche Vorschübe und Spindeldrehzahlen sorgen für eine effiziente und sichere Bearbeitung. Spezifische Materialien erfordern einzigartige Anpassungen.

Härtere Materialien beschleunigen den Werkzeugverschleiß. Überprüfen Sie daher insbesondere die Werkzeuge häufig auf Verschleiß

Kühlmitteltypen

Stressabbauend

Materialdehnung

Klebende Werkstückhalterung

Vibrationsdämpfung

Spannkräfte

Wärmebehandlung

Nachbearbeitung

Überlegungen zum Glühen

Oberflächenbehandlungen

Bearbeitbarkeitsindex

Machen Sie sich mit dem Bearbeitbarkeitsindex eines Materials vertraut. Ein höherer Index bedeutet eine einfachere Bearbeitung sowie eine einfachere Auswahl und Einstellung des Werkzeugs. Abschluss Mit diesen umfassenden Tutorials wird die Beherrschung der CNC-Drehmaschinenprogrammierung zu einem erreichbaren Ziel. Navigieren Sie durch das Wesentliche, vom Verständnis von Spindelmotoren bis hin zu komplizierten Multi-Start-Threads und fortgeschrittenen Programmiertechniken.