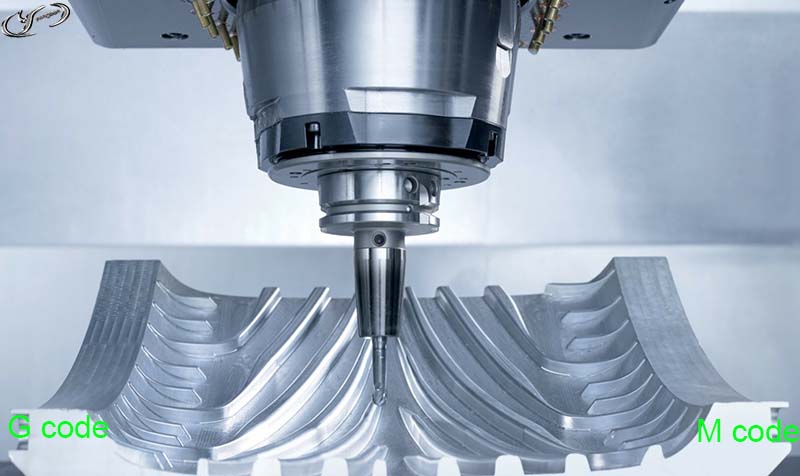

Die Entschlüsselung des Geheimnisses der G- und M-Codes ist der Schlüssel zur Beherrschung der CNC-Programmierung. Ziel dieses Leitfadens ist es, diese Codes zu analysieren und ihre Funktion bei der Bedienung von CNC-Maschinen aufzuzeigen.

Die detaillierte Erkundung umfasst das Verständnis von CNC-Maschinen, Programmiergrundlagen, häufige Fehler und Optimierungstipps. Ziel ist es, Sie in die Lage zu versetzen, sich mit G- und M-Codes sicher in der Welt der CNC-Programmierung zurechtzufinden.

G-Codes, die für die CNC-Programmierung von entscheidender Bedeutung sind, steuern Maschinenbewegungen. Jeder Code impliziert eine Operation. G01 beispielsweise weist eine lineare Bewegung an. Durch die Verwendung von G02 und G03 werden jeweils Bögen im Uhrzeigersinn und gegen den Uhrzeigersinn erstellt. Die Kombination dieser G-Codes in Sequenzen fördert komplizierte Muster und ermöglicht präzise CNC-Bearbeitung.

Bei der Kategorisierung von G-Codes sind Bewegungscodes von entscheidender Bedeutung. Diese Befehle überwachen die Bewegungen der CNC-Maschine. G00 positioniert das Werkzeug schnell. Für eine geradlinige Bewegung ist G01 der Schlüssel. Für die Erstellung von Bögen sind G02 und G03 von großer Bedeutung. Daher trägt die richtige Verwendung zu einer effizienten Fertigung bei.

Berücksichtigen Sie G-Codes, die die Vorschubgeschwindigkeit definieren. G94 weist die Maschine an, wie schnell sie sich bewegen soll, gemessen in Zoll pro Minute (IPM). Bei G95 wird die Vorschubgeschwindigkeit jedoch als Umdrehung pro Minute (RPM) betrachtet. Richtig Anwendungen garantieren optimale Schnittgeschwindigkeiten und fördern effiziente CNC-Abläufe.

Bei der CNC-Bearbeitung bezeichnen G17, G18 und G19 die Ebenenauswahl. G17 bedeutet die XY-Ebene, G18 gibt die XZ-Ebene an und G19 zeigt auf die YZ-Ebene. Solche Codes steuern CNC-Maschinen und formen den Schnittweg eines Werkstücks.

G43 und G49 regeln die Werkzeuglänge in der CNC. G43 legt die Werkzeuglängenkompensation unter Verwendung von H als Parameter fest. Umgekehrt hebt G49 die Kompensation auf. Verstehen Sie die Bedeutung solcher Codes für die Vermeidung von Werkzeugkollisionen.

Pause im Maschinenbetrieb, Verweilen, hat G4-Code. Es erfordert einen Parameter P für die Verweilzeit. In Gravier- und Fräsmaschine Operationen, die Einbeziehung von Verweilzeiten an bestimmten Punkten trägt zur Präzision bei.

Vorgefertigte Zyklen vereinfachen komplexe Vorgänge. G81 bedeutet Bohren, G82 ermöglicht Bohren mit Verweilzeit, G83 steht für Tiefbohren und G85 bedeutet Bohren. Diese Codes beschleunigen die Programmierung und erhöhen die Bearbeitungseffizienz.

Bei der Bearbeitung hilft G00, Werkzeuge schnell zu bewegen. Stellen Sie sich eine Reise zwischen zwei Punkten – Punkt A und Punkt B – ohne Verzögerung vor. Geschwindigkeit ist wichtig, wenn Zeitersparnis gleichbedeutend mit Kostensenkung ist. Daher nutzt die CNC-Maschine G00, um Schnelligkeit und Sicherheit zu gewährleisten Präzisionsform.

Interpolation bedeutet in der CNC-Sprache eine Werkzeugbewegung. Für Geraden kommt also G01 ins Spiel. Zum Beispiel Schneiden oder Bohren entlang einer definierten Bahn. So erreichen Sie mit G01 saubere, lineare Maschinenabläufe.

Stellen Sie sich eine Töpferscheibe vor, die sich im Uhrzeigersinn dreht. Das ist G02 für Sie in der CNC-Bearbeitung. Es hilft bei der Erstellung runder oder gebogener Muster. Darüber hinaus spart es Zeit, indem es den Weg des geringsten Widerstands einschlägt.

Was passiert, wenn sich das Rad in die entgegengesetzte Richtung dreht? G03 macht es möglich. Drehungen gegen den Uhrzeigersinn helfen beim Herausarbeiten einzigartiger Formen. Mit G03 werden CNC-Maschinen vielseitiger und erfüllen vielfältige Designanforderungen.

CNC-Maschinen verlassen sich auf G20, um Zollmaße zu verstehen. Dieser Code wirkt sich alle auf den Maschinenweg, die Werkzeuglängen und die Versätze aus. Die ordnungsgemäße Einrichtung mit G20 gewährleistet Präzision im Betrieb.

Anstelle von Zoll schreibt G21 die Verwendung metrischer Einheiten vor. Dazu gehören Millimeter, Zentimeter und Meter. In der globalen Industrie kommt dieser Code häufig zum Einsatz und schafft so eine gemeinsame Sprache für den CNC-Betrieb.

Jeder G-Code besteht aus einem Buchstaben und einer Zahl, wie G20. Der Buchstabe steht für eine Gruppe, während die Zahl eine Aktion bezeichnet. Die präzise Programmierung dieser Codes ermöglicht eine exakte Bewegungssteuerung bei der CNC-Bearbeitung. Mit umfassender Kenntnis der G-Codes erhöhen sich die Produktionseffizienz und -genauigkeit. Daher bleibt die Beherrschung der G- und M-Codes in der CNC-Welt unerlässlich.

M-Codesfungieren in der CNC-Programmierung als entscheidende Werkzeuge für den Maschinenbetrieb. Diese Codes, ein wesentlicher Bestandteil der G- und M-Codes, steuern Aktionen wie das Ein-/Ausschalten des Kühlmittels, Programmstart/-ende und Spindelrichtung. Jeder M-Code führt eine bestimmte Aktion aus und ermöglicht so eine präzise Steuerung komplexer Bearbeitungsaufgaben. Daher spielen M-Codes eine Schlüsselrolle bei der genauen und effizienten Ausführung von CNC-Operationen.

Bei der CNC-Programmierung steuern M-Codes den Start und das Ende des Programms. M-Codes wie M02, M30 kennzeichnen das Programmende und gewährleisten eine effiziente Beendigung des Vorgangs.

M-Codes wie M03, M04 regeln die Spindelrichtung und markieren den Programmstart. Das Verständnis dieser M-Codes hilft bei der besseren Verwaltung von CNC-Bearbeitungsprozessen.

M-Codes verwalten auch Werkzeugwechselim CNC-Betrieb. M06 steht beispielsweise für den Werkzeugwechsel und sorgt so für einen nahtlosen Übergang zwischen den Bearbeitungsschritten. Die effektive Implementierung dieser Codes kann zu erheblichen Verbesserungen der Produktivität und Präzision bei der CNC-Bearbeitung führen.

Bei der Verwaltung von Spindeloperationen zeichnen sich M-Codes aus. Die Codes M03, M04 und M05 dienen beispielsweise zum Zünden, Anhalten bzw. Umkehren der Spindeldrehung. Bei richtiger Anwendung steuern Benutzer ihre Maschinen also mühelos. Originalität und Einfachheit bilden die Grundlage dieser Codes und sorgen für ein leichtes Verständnis.

Auch die Kühlmittelkontrolle fällt in den Zuständigkeitsbereich der M-Codes. M08 leitet den Kühlmittelfluss ein, während M09 ihn stoppt. Eine genaue Anwendung verspricht eine Verbesserung der Werkzeugstandzeit und der Bearbeitungspräzision. Diese Codes, kurz und eindeutig, sorgen für reibungslose Bearbeitungsprozesse.

Die Notwendigkeit von Palettenwechseln bei der CNC-Bearbeitung wird nicht unterschätzt. Hier führen M-Codes wie M06 Werkzeugwechsel durch und steigern so die Effizienz. Die kurze Form und die klaren Anweisungen unterstreichen die Zuverlässigkeit dieser Codes im Fertigungsbereich.

Override-Steuerungen tragen zur Flexibilität bei Bearbeitungsvorgängen bei. M-Codes wie M48 und M49 aktivieren oder deaktivieren Geschwindigkeitsüberschreibungen und bieten so eine bedarfsgesteuerte Steuerung. Diese kompakten und dennoch leistungsstarken numerischen Befehle erfüllen unterschiedliche Bearbeitungsanforderungen.

Der M00-Code im Bereich der G- und M-Codes stellt einen Programmstopp dar. Der Code ist für die Verwaltung des Maschinenbetriebs von entscheidender Bedeutung und sorgt dafür, dass die Maschine vorübergehend anhält.

Zahlen wie die Maschinendrehzahl oder die Vorschubgeschwindigkeit pausieren und verbessern so die Kontrolle des Bedieners. Abkürzungen wie RPM geben die Drehzahl an. Mit M00 erhöht sich insbesondere die Maschinensicherheit.

Ein wichtiger Code in der CNC-Programmierung, M01, signalisiert einen optionalen Halt. Auf Befehl zum Anhalten unterbrechen Maschinen den Betrieb, wenn die Bedingungen dies zulassen.

Relevante Parameter wie Spindeldrehzahl oder Werkzeugposition bleiben während der Pause stehen. Werkzeuge wie der Schaftfräser warten auf den nächsten Befehl. Es ist ein wesentlicher Bestandteil der Aufrechterhaltung des Arbeitsablaufs.

Der M02-Code spielt eine wichtige Rolle, da er das Ende eines Programms signalisiert. Eine CNC-Maschine stoppt vollständig, wobei die Spindel angehalten und das Werkzeug zurückgezogen wird. Teile wie das Zurücksetzen des Werkzeugrevolvers schließen den Zyklus ab. Vertrauen Sie M02 für einen reibungslosen Ablauf bei der CNC-Programmierung.

Die Aufgabe von M03 besteht darin, die Spindeldrehung einzuleiten. M03 ist für Schneidprozesse unerlässlich und aktiviert die Mittelachse der Maschine. Verschiedene Parameter wie Drehzahl und Werkzeugposition spielen eine Rolle. Werkzeuge wie Bohrmaschinen oder Drehmaschinen können ihre Arbeit aufnehmen. Denken Sie daran, dass M03 die Voraussetzungen für erfolgreiche Bearbeitungsaufgaben schafft.

Als M-Code befiehlt M06 einen Werkzeugwechsel. Stellen Sie sich vor: a CNC-Fräsmaschine Arbeiten an Metall. Wenn der Befehl M06 ausgelöst wird, wechselt das Werkzeug schnell. Das Ergebnis ist ein reibungsloser, optimierter Prozess ohne manuelle Eingriffe.

Bei M08 wird ein Kühlmittelsystem aktiviert. In einer Drehmaschine lässt M08 Kühlmittel fließen. Das Kühlmittel reduziert die erzeugte Wärme und gewährleistet so die Langlebigkeit der Maschine. Als unverzichtbare Funktion sorgt M08 für die Sicherheit und Effizienz von CNC-Maschinen.

Jeder M-Code folgt einer einzigartigen Struktur. Vor jeder Codenummer steht ein einfaches, aus zwei Buchstaben bestehendes Präfix „M“. In der CNC-Programmierung sind diese Codes Befehle. M-Codes sprechen mit Maschinen.

Sie lösen verschiedene Maschinenfunktionen aus. M-Codes teilen einer Maschine mit, wann sie starten, pausieren oder enden soll. Diese Codes regeln Zusatzfunktionen wie Kühlmittelaktivierung (M08) oder Werkzeugwechsel (M06). Somit gewährleisten M-Codes einen reibungslosen Maschinenbetrieb.

G- und M-Codes steuern CNC-Maschinen in einer logischen Reihenfolge. Code G1 bedeutet eine gerade Bewegung, während M03 die Spindeldrehung startet. Beide funktionieren systematisch bei der Erstellung eines Werkstücks.

G-Codes fallen in verschiedene Modusgruppen. Nehmen wir zum Beispiel G0 und G1. Beide gehören zur Gruppe 1 und steuern die Bewegung der Maschine.

Einige G- und M-Codes können ohne Konflikte zusammen existieren. In einem einzelnen Programm könnte M05 (Spindel stoppen) auf G0 (Eilgang) folgen. Jeder leistet seinen Teil in Harmonie.

Bei G- und M-Codes haben einige Befehle Vorrang vor anderen. Beispielsweise hebt der Code G0 (schnelle Bewegung) G1 (gerade Bewegung) in derselben Gruppe auf.

G- und M-Codes interagieren dynamisch. G01 führt möglicherweise eine lineare Bewegung und M08 gibt möglicherweise Kühlmittel ab. Die Interaktion unterstützt den Arbeitsprozess.

Jeder G- und M-Code erfüllt eine bestimmte Rolle. Beispielsweise bezeichnet M02 das Programmende. G90 versetzt die Maschine in den Absolutmodus. Sie regeln den Maschinenbetrieb.

Bevor Sie mit den G- und M-Codes beginnen, entwerfen Sie das Stück. Definieren Sie die Abmessungen des Teils. CNC-Maschinen benötigen klare Konstruktionsdetails.

Erstellen Sie einen Entwurf mit G- und M-Codes. Strukturieren Sie diese Codes für eine optimale Leistung. Das Design erwacht dann zum Leben.

Entwickeln Sie einen Werkzeugweg. Verwenden Sie G- und M-Codes, um zu navigierenMaschine. Richten Sie den Weg des Werkzeugs für eine präzise Formgebung aus.

Das Schreiben von G-Codes ist von entscheidender Bedeutung. G01 kann eine lineare Bewegung steuern. G02 könnte einen Bogen im Uhrzeigersinn einleiten. Jeder Code definiert eine Aktion.

Fügen Sie M-Codes ein, um Zusatzfunktionen zu steuern. M03 könnte die Spindel starten. M05 könnte es stoppen. Diese Codes erhöhen die operative Tiefe.

Stellen Sie sicher, dass die G- und M-Codes wie geplant funktionieren. Fehler können im CNC-Betrieb kostspielig sein. Korrigieren Sie diese vor der eigentlichen Produktion.

Vorschübe steuern die Geschwindigkeit der Werkzeugbewegung. Falsche Einstellungen führen zu schlechter Oberflächengüte und Werkzeugschäden.

Das Programmieren von G- und M-Codes in unterschiedlichen Einheiten (Zoll oder Millimeter) kann zu Maschinenfehlern führen. Bestätigen Sie die Einheiten, bevor Sie beginnen.

G- und M-Codes basieren auf Koordinaten. Durch die Einstellung des falschen Systems kann es zu Teileungenauigkeiten kommen.

Wenn Sie vergessen, die Spindeldrehzahl einzustellen, kann Ihr Betrieb unterbrochen werden. Denken Sie immer daran, die richtige Spindeldrehzahl einzugeben.

CNC-Maschinen verwenden mehrere Werkzeuge. Wenn Werkzeugwechsel nicht programmiert werden, kann dies zur Beschädigung der Maschine und des Teils führen.

Fehler bei den Werkzeugversatzeinstellungen können zu Ungenauigkeiten führen. Überprüfen Sie es immer noch einmal, bevor Sie beginnen.

Das Fehlen eines Endcodes könnte die Maschine verwirren. Stellen Sie sicher, dass jedes Programm einen definierten Start und ein definiertes Ende hat.

Kühlmittel hält Werkzeuge kühl und entfernt Schmutz. Nicht- oder unsachgemäße Verwendung kann zu Schäden an den Werkzeugen führen.

Das Vergessen, das Programm zu starten, kann den Betrieb verzögern. Stellen Sie immer sicher, dass der Programmstart klar definiert ist.

Die Verweilzeit ist entscheidend für genaue Ergebnisse. Falsche Einstellungen können zu Fehlern oder schlechter Verarbeitung führen.

Computergestütztes Design und Fertigungswerkzeuge helfen bei der Erstellung präziser, effizienter G- und M-Codes.

Präzise Vorschub- und Geschwindigkeitseinstellungen führen zu einer besseren Oberflächengüte und verlängern die Werkzeugstandzeit.

Das Entwerfen effizienter Werkzeugwege spart Zeit und Energie. Die Optimierung führt zu einer schnelleren und effizienteren Bearbeitung.

Luftschnitte, wenn sich das Werkzeug bewegt, ohne zu schneiden, verschwenden Zeit und Energie. Minimieren Sie sie für einen effizienten Betrieb.

Vorgefertigte Zyklen sind vordefinierte Codes für allgemeine Vorgänge. Durch deren Verwendung kann die Programmierung rationalisiert und die Effizienz verbessert werden.

Die richtige Verwendung von Kühlmittel verbessert die Standzeit und Oberflächengüte des Werkzeugs. Um optimale Ergebnisse zu erzielen, tragen Sie das Kühlmittel immer richtig auf.

Im Laufe dieser umfassenden Reise wurden das Wesentliche und der Nutzen von G- und M-Codes in der CNC-Programmierung entschlüsselt. Kenntnisse über CNC-Maschinen, Programmiergrundlagen, G- und M-Codes sowie Methoden zur Fehlervermeidung wurden vermittelt.

Um dieses Verständnis zu vertiefen und diese Erkenntnisse in realen Szenarien anzuwenden, gehen Sie zu CNCYANGSEN. Dort können Sie die CNC-Programmierung erlernen, anwenden und zum Profi werden.