Wählen Sie zwischen direkt angeschlossener Spindel und Riemenspindel! Dieser Blog analysiert grundlegende Unterschiede. Leistungs- und Wartungsfunktionen werden besprochen.

Was DCS und BTS betrifft, haben beide ihre eigenen Vorteile. Finden Sie heraus, welche Spindel für Sie geeignet ist. Die Leistung Ihrer Maschine hängt von der von Ihnen getroffenen Wahl ab. Seien Sie gespannt auf umfassende Studien.

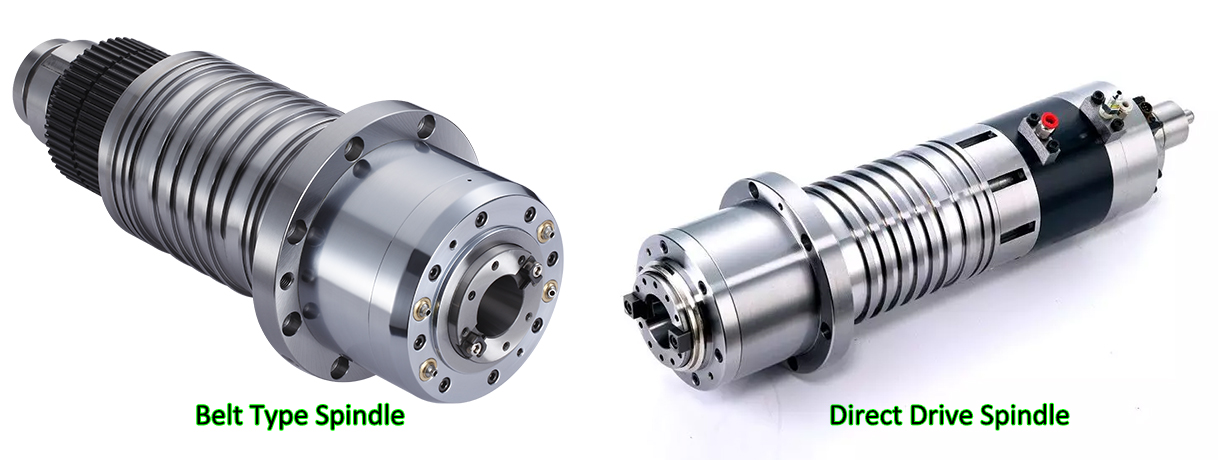

Die direkt angeschlossene Spindel verfügt über eine Motorwelle, die direkt mit der Spindelwelle verbunden ist.

Dieser Aufbau sorgt für minimale Vibrationen. Bei einer Riemenspindel erfolgt die Kraftübertragung über einen Riemenantrieb, der auf Riemenscheiben und Riemen basiert.

Modelle mit Direktanschluss bieten hohe Präzision mit weniger beweglichen Teilen. Der Riementyp ist eine vielseitige Option, die mit unterschiedlichen Riemenscheibenverhältnissen erhältlich ist. Beide eignen sich für spezifische Anwendungen in der Zerspanung.

Die gleichmäßige Drehzahl der Spindeln erfolgt durch die direkte Motor-Wellen-Kopplung. Diese Spindeln ermöglichen den Betrieb der Maschinen mit hoher Geschwindigkeit. Die bei diesem Spindeltyp verwendeten variablen Riemenscheibendurchmesser spielen eine wichtige Rolle bei der Geschwindigkeitsanpassung und machen sie flexibler.

Die Geschwindigkeitsstabilität dieser Systeme wird durch die Riemenspannung beeinflusst. Direkt angeschlossene Systeme erreichen einwandfrei konstante Geschwindigkeiten. Die beiden Spindeln waren für unterschiedliche Bearbeitungen vorgesehen.

Eine gerade angeschlossene Vorgelegewelle überträgt das Drehmoment direkt vom Motor und reduziert so Leistungsverluste. Diese Spindeln sorgen für ein konstantes Drehmoment. Riemenspindeln übertragen das Drehmoment über Riemen und Riemenscheiben, wobei die Gefahr des Durchrutschens besteht. Die Gleichmäßigkeit des Drehmoments kann zu Problemen mit dem Riemenverschleiß führen.

Direkt angeschlossene Systeme sorgen für eine schnelle Drehmomentübertragung. Beide haben je nach Anwendung spezifische Vorteile.

Das Problem bei den direkt angeschlossenen Spindeln besteht darin, dass sie aufgrund ihres komplizierten Designs zunächst teurer sind. Die Wartung erfolgt in der Regel seltener. Riemenspindeln sind von Anfang an kostengünstig und ihre Komponenten lassen sich auch einfacher austauschen.

Diese Spindeln erfordern möglicherweise eine häufigere Wartung. Indirekte Systeme sind günstiger, aber weniger stabil. Solche Geräte regeln die Budgetierung zwischen Leistung und konkretem Zweck.

Präzise direkt verbundene Spindeln (DCS) verringern das Spiel und erreichen so eine höhere Genauigkeit. Sie erreichen eine Genauigkeit von ±0,001 mm. Der Rundlauffehler von BTS (Riemenspindeln) ist größer als der von MLT. DCS verwendet hochwertige Servomotoren mit einer Drehzahl von mehr als 10.000 U/min.

Riemenscheibe und Riemen sind die Ressourcen, die die Band BTS nutzt. Beim DCS wird die Wellenausrichtung sorgfältig durchgeführt. Bei BTS kann es zu einer Fehlausrichtung kommen.

DCS stellt eine erweiterte Rückkopplungsschleife des Encoders bereit. Die Positionierung von BTS hat eine begrenzte Genauigkeit. DCS-Systeme mildern thermische Kontraktions- und Expansionseffekte. Leider nutzen sich BTS-Gürtel mit der Zeit ab. Das DCS sorgt für eine bessere Posenfixierung.

BTS führt Vibrationen ein. DCS bietet eine verbesserte Wiederholbarkeit. BTS erfordert häufige Wartung. Ein DCS ist ideal für superpräzise Arbeiten. BTS hat mit Mikrobewegungen zu kämpfen. Ein integriertes DCS-System führt zu wiederholbaren Bearbeitungsergebnissen.

DCS, die direkt angeschlossenen Spindeln, machen den Herstellungsprozess effizienter, da sich der Stift näher am Boden befindet. Sie verwenden leistungsstarke Servomotoren mit hohem Wirkungsgrad.

Spindeln in Riemenausführung (BTS) sind anfällig für Energieverschwendung durch Riemen. DCS verfügt über eine direkte Stromübertragung, was bedeutet, dass es keinen Signalverlust durch Spannungs- und Stromänderungen gibt. Bei BTS handelt es sich um mechanische Reibung. DCS zeichnet sich funktionell durch eine kürzere Reaktionszeit aus.

Das BTS-Problem wird durch die falsch abgestimmte Drehmomentübertragung verursacht. Die DCS-Überwachung gibt eine konstante Drehzahl vor. Bei BTS-Systemen werden die Spannungen für einige Riemen angepasst, während sich die Spannungen für andere nicht ändern.

Im Gegensatz dazu verursacht DCS weniger Wartungsausfälle. Bei BTS muss der Riemen regelmäßig ausgetauscht werden, da dieser Teil ständig Kontakt mit dem Rad hat. DCS unterstützt den Dauerbetrieb.

Bei BTS treten Slippage-Probleme auf. DCS bietet das fortschrittlichste Kühlsystem. BTS hat eine schlechte Kühlleistung. DCS maximiert die Stromausnutzung. BTS arbeitet weniger effizient.

Die direkt widerstandsverbundenen Spindeln (DRCS) bieten den Vorteil der Geschwindigkeitsvariabilität. Sie sind für die dynamische Änderung der Drehzahl verantwortlich. Riemenspindeln (BTS) haben konstruktionsbedingt kleine Geschwindigkeitsbereiche. DCS hingegen verwendet VFD.

BTS arbeitet mit festem Übersetzungsverhältnis und das Übersetzungsverhältnis ist konstant. DCS kann den Drehzahlbetrieb regulieren und der Bereich reicht von niedrig bis hoch. Der Gangschalter in BTS erfordert manuelle Aufmerksamkeit.

Ein Vorteil von DCS ist die reibungslose Umschaltung. Die Geschwindigkeitskonstanz ist der größte Nachteil des BTS. DCS-Systeme spielen grundsätzlich eine Rolle bei der adaptiven Geschwindigkeitsregelung.

Aufgrund seiner mechanischen Begrenzung unterliegt BTS. DCS ermöglicht schnelle Änderungen der Erzeugungsgeschwindigkeit und verringert so die mit Geschwindigkeitsänderungen verbundenen Ausfallzeiten. Zur Korrektur der Ausrichtung sind mehrere Zwischenstopps erforderlich.

ATC verbessert die Genauigkeit zwischen verschiedenen Reisegeschwindigkeiten. BTS mangelt es an Flexibilität. Das DCS ist flexibel genug, um sich an unterschiedliche Rohstoffeigenschaften anzupassen.

Die direkt verbundenen Spindeln, sogenannte Direct Connected Spindles (DCS), übertragen das abgegebene Drehmoment gleichmäßig. Diese Roboter verfügen über servoangetriebene Aktuatoren mit höchster Präzision.

Riemenspindeln (BTS) entsprechen diesen Drehmomentschwankungen. DCS verfügt über eine konstante Drehmomentdrossel über den gesamten Drehzahlbereich. Bei Geschwindigkeiten über 80 Meilen pro Stunde kommt es zu einem Drehmomentabfall des Fahrzeugs.

DCS ist besser, wenn es um den Begriff der Lastanpassung geht. Die Ausdehnung des Gürtels hat einen direkten Einfluss auf BTS. DCS-Systeme umfassen auch Rückkopplungsschleifen.

Es besteht ein Defizit bei der unmittelbaren Erzeugungskontrolle für BTS. DCS wird in Bezug auf das Drehmoment als genau erklärt. BTS-Strukturen weisen eingebettete Schlupfprobleme auf. DCS unterstützt die Schwerzerspanung.

BTS ist auf maximales Drehmoment und maximale Beschleunigung ausgelegt. DCS minimiert den mechanischen Verschleiß. Das BTS-System sollte kontinuierlich verbessert werden. Das DCS eliminiert das Pulsieren, indem es für eine gleichmäßige Bereitstellung des entsprechenden Drehmoments sorgt.

Direkt angeschlossene Spindeln (DCS) sorgen zwar für Betriebsstabilität, garantieren aber auch einen unterbrechungsfreien Schleifbetrieb. Sie wirken vibrations- und geräuscharm.

BTS-Spindeln (BTS) erzeugen Vibrationen, die gefährlich sind. DCS verwendet den Motor mit ausgewogener Struktur. Der Skiliftmechanismus in BTS ist falsch konstruiert, was zu Ungleichgewichten führt.

DCS bietet eine konsistente Leistung. DCS bietet Dämpfertechnologie, um die negativen Auswirkungen ungedämpfter Vibrationsmodi zu vermeiden. Das BTS verfügt nicht über einen fortschrittlichen Vibrationskontrollmechanismus. DCS verbessert die Schnittqualität. BTS beeinträchtigt die Oberflächenbeschaffenheit.

DCS unterstützt die Hochgeschwindigkeitsbearbeitung. BTS begrenzt die Betriebsgeschwindigkeit. DCS sorgt für langfristige Zuverlässigkeit. BTS muss häufig Teile des Instrumentals austauschen. DCS minimiert ungeplante Ausfallzeiten.

BTS erfordert mehr Wartung. DCS-Systeme stellen die strukturelle Integrität aller betroffenen Strukturen sicher.

Kriterien | Direkt verbundene Spindeln | Riemenspindeln |

Präzisionsebenen | Hohe Präzision (±0,001 mm) | Mäßige Präzision (±0,01 mm) |

Effizienzsteigerung | Höhere Effizienz (90 %+) | Geringerer Wirkungsgrad (70–80 %) |

Geschwindigkeitsvariabilität | Großer Bereich (500–40.000 U/min) | Begrenzter Bereich (500–10.000 U/min) |

Drehmomentkonsistenz | Konsistente Drehmomentabgabe | Variables Drehmoment |

Betriebsstabilität | Hohe Stabilität, weniger Vibration | Mäßige Stabilität, mehr Vibration |

Tabelle zur Verbesserung der Maschinenleistung durch direkt angeschlossene Spindeln!

Der Spindeltyp mit Riemen (BTS) reduziert die anfänglichen Investitionskosten. Sie haben billige Riemenscheibensysteme. Mit den direkt angeschlossenen Spindeln sind höhere Motorkosten verbunden.

BTS bietet kostengünstige Wartung. DCS erfordert teure Komponenten. BTS hat sehr einfache mechanische Teile. DCS erfordert die Entwicklung maßgeschneiderter Servomotoren.

BTS-Systeme senken die Betriebskosten. DCS erhöht die Wartungskosten. BTS bietet eine kostengünstige Alternative zum Bau von Masten und Übertragungsleitungen. DCS verwendet teure Direktantriebsmaschinen. BTS ist der Vorteil kleiner Hersteller mit niedrigen Kosten.

Ein weiterer Vorteil von Riemenspindeln (BTS) ist ihre Vielseitigkeit bei der Geschwindigkeitsregelung. Sie passen die Riemenscheibengröße an. Direkt angeschlossene Spindeln (DCS) haben vorgegebene Drehzahlbereiche.

BTS ermöglicht einfache Beschleunigungen. DCS erfordert eine komplexe Programmierung. BTS-Systeme wurden für verschiedene Bearbeitungsvorgänge geeignet. DCS fehlt diese Flexibilität.

BTS ist besonders anpassungsfähig für die Bearbeitung unterschiedlichster Materialien. DCS ist weniger anpassungsfähig. BTS ermöglicht eine einfache Anpassung. DCS ist nur begrenzt anpassbar. BTS erhöht die betriebliche Vielseitigkeit.

Riemenspindeln (BTS) ermöglichen eine einfache Reparatur und Wartung. Sie tauschen die Riemen problemlos aus. Direkt gekoppelte Spindeln (DCS) müssen speziell entwickelte Ausrüstungsteile verwenden. Bei BTS-Systemen muss der Zeitplan so wenig wie möglich gestört werden.

Bei DCS handelt es sich um komplexe Reparaturen. BTS ist für den einfachen Riemenwechsel konzipiert. DCS erfordert eine Neukalibrierung des Motors. BTS-Komponenten können überall problemlos gekauft werden.

DCS-Teile sind besonders selten. BTS verkürzt die Serviceintervalle. DCS erfordert häufige Kontrolluntersuchungen. BTS sorgt für eine unkomplizierte Fehlerbehebung.

BTS-Spindeln funktionieren auch unter schwierigen Bedingungen gut. Sie ertragen Staub und Schmutz. Direkt angeschlossene Spindeln (DCS) erfordern eine Umgebung mit geringeren Entladungen. BTS-Systeme vermitteln Temperaturänderungen.

Bei DCS treten Probleme mit thermischen Schwankungen auf. BTS verwendet Komponenten, die gegen mechanische Beanspruchung beständig sind. DCS erfordert empfindliche Elektronik.

BTS ist zuverlässig für industrielle Umgebungen und Netzwerke. DCS eignet sich für kontrollierte Umgebungen. BTS steht für die Vermeidung von Unterbrechungen im Fabrikbetrieb. DCS ist empfindlicher. BTS macht unter widrigen Bedingungen das Beste daraus.

Wenn mehr Präzision erforderlich ist, verwenden Sie direkt angeschlossene Spindeln (DCS). DCS erreicht eine Genauigkeit von ±0,001 mm. Auch bei den Riemenspindeln (BTS) ist ein größerer Rundlauffehler zu beobachten. DCS verwendet hochauflösende Encoder. Das Fehlen präziser BTS-Systeme schränkt seine Wirksamkeit ein.

DCS ist in der Lage, thermisch bedingte Schrumpfung zu mildern. BTS erfährt thermische Drift. DCS montiert die stabile Wellenausrichtung. Mit der Zeit wird der Winkel von BTS abweichen. DCS gewährleistet eine gleichbleibende Genauigkeit. BTS hat mit Mikrobewegungen zu kämpfen. DCS zeichnet sich durch hochpräzise Aufgaben aus.

Wählen Sie DCS für eine hervorragende Haltbarkeit. DCS ist mit Servomotoren höchster Leistung ausgestattet. Riemenantriebsspindeln (BDS) sind mit Riemen versehen und daher riskant. DCS-Komponenten sind den hohen Belastungen entsprechend. BTS-Teile nutzen sich schnell ab. DCS bietet fortschrittliche Kühlsysteme.

BTS-Wärme wird nicht effizient kontrolliert. Die DCS-Systeme erfordern einen geringen Wartungsaufwand. Bei BTS muss der Riemen häufig ausgetauscht werden. DCS sorgt für langfristige Zuverlässigkeit. BTS erfordert eine regelmäßige Wartung. DCS bietet eine überragende Langlebigkeit. BTS-Komponenten verschlechtern sich schneller.

Entscheiden Sie sich für die DCS-Option, um höchste Geschwindigkeit zu erreichen. DCS beinhaltet die Verwendung von Antrieben mit variabler Frequenz. Feste Riemenscheiben bilden Spindeln mit Riementyp (BTS). DCS bietet eine modifizierte Kurve der Drehzahleinstellungen.

BTS bietet verschiedene manuelle Geschwindigkeitsanpassungen. CNC Systeme sind jedoch für die Hochgeschwindigkeitsbearbeitung geeignet. BTS hat immer noch das Engpassproblem.

DCS sorgt für schnelle Beschleunigung. BTS erlebt eine unvermeidbare Trägheit beim Geschwindigkeitsübergang. DCS sorgt für eine konstante Geschwindigkeit bei Drifts. BTS-Autos haben Geschwindigkeitsunregelmäßigkeiten. DCS steigert die Bearbeitungseffizienz.

Die Auswahl von Direktantriebsspindeln (DCS) bietet das höchste Drehmoment. DCS zeichnet sich durch eine konstante Torsion aus. Riemenspindeln (BTS) reagieren empfindlich auf Drehmomentschwankungen. DCS ermöglicht ein konstantes Drehmoment über den gesamten Drehzahlbereich. Das Ferndrehmoment des BTS wird bei höherer Geschwindigkeit gedämpft.

DCS verwendet präzisionsgefertigte Motoren. BTS unterliegt der Zugkraft. DCS unterstützt die Schwerzerspanung. BTS steht vor dem Problem des relativ hohen Drehmoments.

Die DCS-Steuerungssysteme verwenden Echtzeit-Drehmomentsteuerung. BTS fehlt eine solche Präzision. DCS liefert ein sorgfältiges lineares Drehmoment. BTS erlebt einen Ausrutscher.

Entscheiden Sie sich bei kritischen Funktionen für direkt angeschlossene Spindeln (DCS). DCS sorgt für präzise Leistung. Die Riemenspindeln (BTS) sind nicht zuverlässig. DCS unterstützt hochpräzise Aufgaben.

BTS hat Probleme mit der Genauigkeit. DCS sorgt für einen stabilen Betrieb. Bei BTS kommt es häufig zu Fehlausrichtungen. DCS-Systeme verfügen über ausgefeiltere Feedback-Zyklen. BTS verfügt nicht über eine Echtzeitüberwachung.

DCS macht sich besonders in kritischen Umgebungen bemerkbar. BTS gerät unter Stress ins Wanken. DCS liefert konsistente Ergebnisse. BTS erfordert ständige Anpassungen. Genauigkeit ist ein DCS-Vorteil bei der Verwendung für entscheidende Bearbeitungen.

Kriterien | Direkt verbundene Spindeln | Riemenspindeln |

Hohe Präzision | Erforderlich (±0,001 mm) | Nicht kritisch (±0,01 mm) |

Verbesserte Haltbarkeit | Lange Lebensdauer, geringer Wartungsaufwand | Kürzere Lebensdauer, höherer Wartungsaufwand |

Optimale Geschwindigkeit | Notwendig für Hochgeschwindigkeitsoperationen | Ausreichend für niedrigere Geschwindigkeitsanforderungen |

Überlegenes Drehmoment | Unverzichtbar für schwere Aufgaben | Für leichte Aufgaben akzeptabel |

Tabelle dazu, wann Sie sich für eine direkt verbundene Spindel gegenüber einer Riemenspindel entscheiden sollten!

Direkt angeschlossene Spindeln (DCS) werden stets einer gründlichen visuellen Prüfung unterzogen. Zu diesen Verfahren gehören die Motorinspektion und die Encoderkalibrierung. Zur Riemenspannung werden die Riemenspindeln (BTS) benötigt. Bei DCS-Systemen muss die Sensorausrichtung regelmäßig durchgeführt werden. Bei BTS muss der Riemenscheibenverschleiß überprüft werden.

DCS-Check-ups beziehen sich auf das Wärmemanagement. Bei der BTS-Inspektion soll sichergestellt werden, dass der Riemen nicht beschädigt ist. DCS erfordert eine Vibrationsüberwachung. BTS muss häufig ausgetauscht werden, da der Riemen abgenutzt ist.

DCS nutzt moderne Diagnostik. BTS bevorzugt schnellere Prüftechniken. DCS gewährleistet langfristige Genauigkeit.

Spindeln, die über Gleichstrom (DCS) verbunden sind, erfordern nur sehr wenige Schmierungsanforderungen. Sie verwenden abgedichtete Lager. Riemenspindeln (BTS) erfordern eine regelmäßige Riemenschmierung. DCS-Systeme nutzen selbstschmierende Teile. BTS erfordert regelmäßiges Ölen. DCS arbeitet mit einem fortschrittlichen Fettentfernungssystem.

BTS fordert manuelle Schmierung. DCS verbessert die Lebensdauer des Fetts. Die BTS-Schmierung wirkt sich erheblich auf die Lebensdauer des Riemens aus. DCS verwendet hocheffiziente Schmierstoffe.

BTS verwendet Standardöle. DCS verkürzt die Wartungsintervalle. BTS erfordert eine regelmäßige Inspektion seiner Schmierung.

Direkt verbundene Spindeln (DCS) verschleißen die Komponenten nicht so schnell. Sie verwenden präzisionsgefertigte Teile. Riemenspindeln (BTS) sind eine häufige Ursache für Riemenverschleiß.

DCS-Systeme enthalten robuste Lager. Im BTS sind die Ersatzriemen enthalten. DCS verringert den Verschleiß durch das Direktantriebssystem. BTS hat den Nachteil, dass sich der Gürtel dehnt.

DCS besteht aus gehärteten Stahlwellen. BTS verwendet Gummibänder. DCS reduziert die Wartungskosten. BTS erfordert in der Regel einen häufigen Austausch von Teilen. DCS trägt zu einer längeren Teilelebensdauer bei.

Im Gegensatz zu anderen angeschlossenen Spindeln haben direkt angeschlossene Spindeln (DCS) eine längere Lebensdauer. Sie basieren auf Servomotoren. Riemenspindeln (BTS) haben eine kürzere Lebensdauer.

DCS-Systeme verwenden widerstandsfähige Komponenten. BTS-Teile nutzen sich schnell ab. DCS ist daher den herkömmlichen Konvektionsöfen überlegen, da es im Wärmemanagement effizienter ist.

BTS fehlt eine effiziente Kühlung. DCS behält seine Leistung im Laufe der Zeit bei. BTS erfährt eine allmähliche Verschlechterung. DCS erfordern weniger Reparaturen. BTS erfordert regelmäßige Wartung. DCS bietet einen durchgängigen Betrieb.

Wählen Sie zwischen direkt angeschlossener Spindel und Riemenspindel! Wir diskutierten die Themen Genauigkeit, Schnelligkeit und langfristiges Überleben. DCS gewährleistet Genauigkeit und Haltbarkeit, die andere Geräte nicht bieten. BTS kann dazu beitragen, Kosten zu senken und die Flexibilität zu erhöhen. Der Wartungsbedarf variiert erheblich.

Jeder Spindeltyp bietet maßgeschneiderte spezifische Vorteile. Ihre Wahl beeinflusst die allgemeine Qualität der Leistung der Maschine. Berücksichtigen Sie alle Faktoren sorgfältig. Besuchen CNCYANGSEN für kompetente Beratung. Wählen Sie noch heute Ihre Spindel!

A: Direct Connected Spindles (DCS) zeichnen sich durch eine herausragende Genauigkeit aus und Fehler werden mit einer Genauigkeit von ±0,001 mm kontrolliert. Sie verhindern Kälteabkühlung und Wärmeausdehnung, was zu einem hohen Maß an Genauigkeit führt und sie somit für jede Präzisionsbearbeitungsaufgabe geeignet macht.

A: Direkt angeschlossene Spindeln (DCS) verfügen über ein fortschrittliches Diagnosesystem, das keine Expresswartung erfordert. Riemenspindeln (BTS) erfordern eine häufigere Wartung, einschließlich des regelmäßigen Austauschs und der Schmierung des Riemens.

A: DCS funktioniert dank der Verwendung fortschrittlicher Materialien und Dichtungslager hinsichtlich der Robustheit sehr gut. Die Riemenspindeln (BTS) weisen einen hohen Wirkungsgrad auf, aufgrund von Riemenverschleißbeschränkungen ist ihre Lebensdauer jedoch relativ kurz.

A: In direkt angeschlossenen Spindeln (DCS) sind Servomotoren mit hohem Drehmoment in der Lage, dynamische Lasten mit gleichmäßigem Drehmoment zu verarbeiten. Silent- oder Hi-Torque-Spindeln (BTS) sind bei hohen Belastungen nicht effektiv und variieren am stärksten.