Heutzutage sind Brückenwalzwerke ein unverzichtbares Werkzeug für Hersteller in Branchen wie Luft- und Raumfahrt, Automobil, Energie und Schwermaschinenbau. Brückenfräsmaschinen werden immer häufiger eingesetzt, da die technischen Konstruktionen immer komplexer werden und der Bedarf an erhöhter Stabilität, Präzision und Flexibilität für die Bearbeitung großer und schwerer Werkstücke mit extrem engen Toleranzen weiterhin besteht. Als starre Überkopfbrückenkonstruktion mit Mehrachsenfähigkeiten bieten Brückenfräsen im Vergleich zu herkömmlichen Kniefräsen oder -fräsern ein hochpräzises Schneiden Portalmühlen.

In diesem Artikel werden wir untersuchen, wie Brückenwalzwerke eine kontinuierliche Produktion komplexer Komponenten ermöglichen können, die mit kleineren Maschinen nicht hergestellt werden können. Unabhängig von Ihren Forschungs- und Entwicklungsarbeiten oder Ihren Anforderungen an die Fertigung großer Stückzahlen bieten Brückenwalzwerke eine flexible Lösung zur Maximierung der Produktivität und Minimierung von Fehlern.

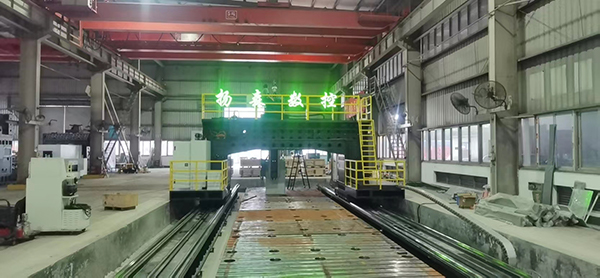

A Brückenmühle verwendet anstelle einer Säule oder eines Portals eine riesige Brückenbaugruppe zur Unterstützung der Spindel und des Arbeitstisches. Die Spindel wird während ihrer Bewegung in der X-, Y- und Z-Achse von der Brücke als starrem Tragarm gehalten und der Arbeitstisch darunter wird relativ zum Schneidwerkzeug positioniert.

Durch diese Überkopfanordnung bleibt der gesamte Bereich unter der Brücke für übergroße Teile und Baugruppen offen, sodass viel größere Werkstücke hergestellt werden können, als auf einer herkömmlichen Vertikalfräse Platz finden könnten. Brückenmühlen verdanken ihren Namen dem brückenförmigen Balken, der den Arbeitsbereich überspannt.

Die Hauptkomponenten einer Brückenmühle sind:

● Brücke – Der große Deckenbalken, der den Spindelschlitten trägt und Vibrationen dämpft. Es enthält die Mechanismen zur Positionierung der Spindel in X und Y.

● Spindel – Die rotierende Welle, die das Schneidwerkzeug hält. Der Antrieb erfolgt über einen Motor im Spindelschlitten mit bis zu 50 PS. Spindeln mit hohem Drehmoment ermöglichen einen schnellen Materialabtrag.

● Tisch – Die große stationäre oder bewegliche Plattform, die das Werkstück trägt. Es bietet eine präzise Montagefläche und T-Nuten-Halterungen für Klemmen und Vorrichtungen.

● Säule – Ein festes vertikales Element an einem Ende, das zur Unterstützung der Brücke beiträgt. In der Spalte können Steuerelemente oder Dienste untergebracht sein.

● Sattel – Die bewegliche Querkomponente, die an der Unterseite der Brücke montiert ist. Es positioniert den Spindelschlitten in der Y-Achse über die gesamte Tischbreite.

● Spindelschlitten – Die Schlittenbaugruppe, die sich entlang der Brücke in der X-Achse hin und her bewegt und die Spindel über dem Werkstück positioniert.

Im Vergleich zu Portal- oder Kniemühlen sind Brückenmühlen deutlich schwerer und sperriger, wobei die Hauptbrücke aufgrund ihrer Konstruktion aus kontinuierlichem Gusseisen oder geschweißtem Stahl viel steifer ist. Diese Masse und Stabilität ist entscheidend für die Aufnahme von Schnittkräften und die Dämpfung von Vibrationen, die die Präzision beeinträchtigen könnten.

Die starre Konstruktion minimiert außerdem die Durchbiegung der Spindel bei aggressivem Materialabtrag und ermöglicht so wesentlich engere Toleranzen. Bei der Bearbeitung großer Bauteile aus zähen Materialien wie Stahl oder Titan ist die Stabilität eines Brückenfräsers entscheidend, um ratterfreie Ergebnisse zu erzielen. Ihre Überkopfanordnung ermöglicht zudem praktisch unbegrenzte Werkstückgrößen.

Brückenmühlen sind mit verschiedenen Achskonfigurationen und Automatisierungsgraden erhältlich, um einer Vielzahl von Anwendungen gerecht zu werden:

Die einfachste Brückenmühlenkonstruktion verfügt über zwei lineare Achsen, die eine Bewegung in X- (Längsrichtung) und Y-Richtung (Querrichtung) ermöglichen. Dies ermöglicht die Positionierung des Werkstücks unter der Spindel für grundlegende 2D-Vorgänge wie Plandrehen, Bohren, Aufbohren und Schaftfräsen flacher Oberflächen. Obwohl ihre Vielseitigkeit begrenzt ist, sind 2-Achsen-Brückenfräsen eine kostengünstige Option für die Massenproduktion großer, aber einfacher Teile, da ihr Bewegungsbereich für eine unkomplizierte Bearbeitung ausreicht.

Eine 3-Achsen-Brückenfräse verfügt zusätzlich über eine Z-Achse, die die Spindel vertikal hebt und senkt. Dies ermöglicht Winkelfräsvorgänge wie Spiralinterpolation und ermöglicht die Bearbeitung von Fasen, Verjüngungen, Konturen und Winkelmerkmalen. Die zusätzliche Achse bietet die Möglichkeit, in 3 statt nur in 2 Dimensionen zu bearbeiten. Mit einer 3-Achsen-Brückenfräse erhalten Hersteller eine größere Flexibilität bei der Herstellung komplexerer Komponenten.

Bei einem 5-Achsen-Brückenfräser kippt und dreht sich der Spindelkopf zusätzlich zur linearen Bewegung in X, Y und Z um zwei zusätzliche Drehachsen. Dadurch kann sich die Spindel dem Werkstück aus praktisch jeder Ausrichtung und nicht nur vertikal nähern. Die 5-Achsen-Bewegung ermöglicht die hochpräzise Bearbeitung komplexer 3D-Oberflächen und -Konturen in einer einzigen Aufspannung und spart so enorm Zeit und Kosten. Viele Luft- und Raumfahrt- sowie Laufradkomponenten erfordern aufgrund ihrer komplizierten gemischten oder geformten Geometrien ein 5-Achsen-Fräsen.

Moderne CNC-Brückenfräsmaschinen (Computer Numerical Control) ermöglichen die präzise Programmierung aller Bearbeitungsvorgänge im Voraus. Dies ermöglicht die Automatisierung sich wiederholender Schneidvorgänge auf Knopfdruck und mit minimalem Bedienereingriff. Die Computersteuerung choreografiert und führt Werkzeugwege für die Massenproduktion präzise aus. Automatisierte Werkzeugwechsler, Palettenwechsler und Robotersysteme zum Be- und Entladen von Teilen können die Produktivität bei der Produktion ohne Unterbrechung über mehrere Schichten hinweg weiter steigern.

Die freitragende Überkopfkonstruktion einer Brückenmühle lässt den gesamten Bereich unter der Spindel für übergroße Teile und Baugruppen offen. Gängige Tischgrößen reichen von 5 x 10 Fuß bis zu 20 x 60 Fuß für riesige Komponenten mit einem Gewicht von über 100 Tonnen. Riesige Motoren treiben den Tisch über Präzisionsrollen oder hydrostatische Wege an. Dieser weitläufige Arbeitsbereich minimiert den Rüstaufwand, da er die Stapelbearbeitung mehrerer großer Teile oder ganzer Schweißkonstruktionen in einer einzigen Vorrichtung ermöglicht.

Mit einem Gewicht von bis zu 100.000 Pfund verfügt die durchgehende Hängebrücke über eine starre Kastenkonstruktion, die Durchbiegungen widersteht und Vibrationen weitaus besser dämpft als Gelenksäulen- oder Portalmühlen. Diese Stabilität verhindert ein Rattern des Werkzeugs, ermöglicht schwerere Schnitte und ermöglicht eine hochpräzise Bewegung des Spindelschlittens über große Spannweiten. Selbst minimale Vibrationen können die Präzision und Oberflächengüte beeinträchtigen.

Spindeln mit hohem Drehmoment und einer Leistung von bis zu 50 PS sind bei Brückenfräsmaschinen üblich, um harte Legierungen zu bearbeiten und Material schnell von großen Teilen zu entfernen. Höhere Drehzahlen bis zu 15.000 U/min sorgen für ideale Schnittgeschwindigkeiten für optimierte Standzeit und Oberflächengüte. Die Spindelkartusche ist für thermische Stabilität und minimalen Rundlauf vorgeladen.

Kugelumlaufspindeln auf der X-, Y- und Z-Achse verfügen über eine hohe Steigungsgenauigkeit für eine genaue Positionierung und Wiederholgenauigkeit innerhalb von 0,001 Zoll. Spiel wird durch Vorspannung eliminiert. Präzise geschliffene Kastenführungen oder Linearführungen halten beim Bewegen schwerer Komponenten enge geometrische Toleranzen ein.

Optionale Drehachsen erweitern das Spektrum möglicher Fräsoperationen, indem sie Winkelschnitte und interpolierte 5-Achsen-Bewegungen ermöglichen. Das Neigen der Spindel erleichtert die Bearbeitung komplexer 3D-Konturen, geformter Oberflächen und komplizierter Schaufelgeometrien in einer einzigen Aufspannung.

Mit CNC, Werkzeugwechslern, Paletten-Shuttles, Roboter-Teilehandhabung, automatischer Schmierung und vielem mehr ausgestattete Brückenwalzwerke ermöglichen eine Produktion ohne Unterbrechung für maximale Produktivität. Hunderte von Teilen können ohne Bedienereingriff über mehrere Schichten hinweg bearbeitet werden.

Der Flugzeugbau ist auf große monolithische Komponenten wie Flügel, Rahmen und Schotte angewiesen, die aus Aluminium, Titan oder Verbundwerkstoffen gefräst werden. Auch Fahrwerke, Turbinen, Getriebegehäuse und andere Baugruppen erfordern eine hohe Präzision. Brückenwalzwerke bieten den Arbeitsraum und die Genauigkeit, die für diese hochwertigen Luft- und Raumfahrtkomponenten mit feiner Instrumentierung erforderlich sind.

Autohersteller bearbeiten Motorblöcke, Zylinderköpfe, Kurbelwellen, Getriebegehäuse, Achsen, Räder und Karosseriekomponenten aus großen Stahl- oder Aluminiumgussteilen und Schweißteilen. Brückenfräsen halten bei diesen schweren Teilen enge Toleranzen ein und entfernen gleichzeitig Material schnell. Ihre hohe Steifigkeit passt sich der lauten Umgebung an.

Massive Baggerausleger, Kettenglieder von Bulldozern, Hydraulikzylinder, Pressenrahmen und andere übergroße Teile erfordern stabile Brückenmühlen, um den Vibrationen standzuhalten, die bei schwerer Bearbeitung auftreten. Sie eignen sich hervorragend zum Entfernen von erheblichem Material aus dicken Gussteilen und Fertigungen.

Größere Spritzgussformen, Druckgussformen und Gießereimodelle erfordern die Präzision von Brückenfräsern, um konturierte Hohlräume ohne Verformung präzise herzustellen. Ihr Arbeitsvolumen fasst problemlos sogar riesige 400-Tonnen-Kunststoff- oder Metallformen. Eine strenge Prozesskontrolle optimiert die Qualität der Formteile.

Turbinen, Kompressoren, Reaktoren, Ventile, Offshore-Plattformkomponenten und mehr nutzen bei der Herstellung die langen Verfahrwege und die Präzision von Brückenmühlen. Die Werke halten Qualitätsstandards für diese teuren Teile ein, die unter extremen Bedingungen betrieben werden.

Die Stabilität der starren Überkopfbrücke ermöglicht extrem enge Toleranzen, selbst bei der Bearbeitung großer Teile aus vibrationsanfälligen Materialien wie Titan oder Nickellegierungen. Rattern wird vermieden und ermöglicht glatte, präzise Schnitte.

Brückenfräser sind in verschiedenen Größen und mit unterschiedlichen Achskonfigurationen erhältlich und können im Vergleich zu kleineren Mühlen ein breiteres Spektrum an Materialien und Teilegeometrien verarbeiten. Ihre robuste Bauweise ermöglicht die Bearbeitung aller Materialien, von Edelstahl bis hin zu Verbundwerkstoffen.

Während Brückenwalzwerke höhere Vorabinvestitionen erfordern, maximieren sie die Produktivität und minimieren die Betriebskosten bei großen Bauteilen. Ihre Fähigkeit, mehrere Vorgänge in einem Setup zu konsolidieren, spart enorme Einsparungen bei Vorrichtungen, Werkzeugen, Programmierung und Qualitätsprüfungen.

Kontinuierliche Schnitte über weitläufige Arbeitsbereiche führen zu kürzeren Zykluszeiten. Palettenwechsler und die Automatisierung des Teileladens/-entladens steigern den Durchsatz für die Massenproduktion über mehrere Schichten hinweg weiter und verbessern so die Anlagenauslastung.

Industrielle Brückenmühlen sind für den Dauerbetrieb unter rauen Bedingungen ausgelegt. Sie halten starker Beanspruchung mit minimalen Ausfallzeiten stand. Viele funktionieren nach ordnungsgemäßer Installation, Wartung und Schulung jahrzehntelang zuverlässig.

Berücksichtigen Sie die aktuellen und zukünftigen maximalen Teileabmessungen, um sicherzustellen, dass das Werk diese aufnehmen kann und Platz für Vorrichtungen und Werkzeuge bietet. Eine zu kleine Maschine schränkt die Leistungsfähigkeit erheblich ein.

Die Art und Komplexität der erforderlichen Fräsoperationen bestimmt die ideale Achsanzahl. 5-Achsen-Fräsmaschinen bieten die größte Anwendungsflexibilität und reduzieren den Rüstaufwand durch mehrseitige Bearbeitung, sind jedoch teurer.

Die große Spindelleistung verhindert eine Verlangsamung oder ein Abwürgen beim Abtragen von erheblichem Material. Spindeln mit höherem Drehmoment und mehr als 15.000 U/min ermöglichen schnellere Zerspanungs- und Endbearbeitungsvorschübe/-geschwindigkeiten. Stellen Sie sicher, dass die Leistung den Anforderungen entspricht.

Teurere Maschinen bieten im Allgemeinen eine höhere Genauigkeit durch präzisere Kugelumlaufspindeln, Laufqualität, Vibrationsdämpfung und thermische Stabilität. Bewerten Sie die Präzisionsanforderungen sorgfältig.

Erwägen Sie Palettenwechsler, Roboter-Teilehandhabung, Werkzeugwechsler, CNC-Programmierung und andere Automatisierungen im Voraus, anstatt später eine schwierige Nachrüstung vorzunehmen. Dies optimiert die Lights-out-Produktion.

Zuverlässiger lokaler Service und technischer Support maximieren die Betriebszeit und Produktivität. Stellen Sie sicher, dass der Maschinenbauer einen guten Ruf für Qualität und Kundenbetreuung genießt.

Übermäßige Vibrationen beim Hochleistungsfräsen können zu Rattern, Genauigkeitsproblemen, schlechter Oberflächengüte und verkürzter Werkzeuglebensdauer führen. Sorgfältige Spannvorrichtungen, ausgewogene Werkzeuge, adaptive Vorschubsteuerung und ein sanfter Anstieg der Spindeldrehzahl tragen zur Reduzierung von Vibrationen bei.

Durch die Reibungswärme bei der Bearbeitung dehnen sich Bauteile aus und verändern ihre Abmessungen. Kältemaschinen und Kühlmittelsysteme wirken einer thermischen Ausbreitung entgegen. CNCs können dies auch kompensieren, indem sie die Fräserpfade basierend auf Temperatursensoren ändern.

Schleiflegierungen verschleißen Schneidwerkzeuge schnell. Fortschrittliche Werkzeugmaterialien, Beschichtungen, die richtige Auswahl von Drehzahlen/Vorschüben und indexierten Wendeschneidplatten helfen, den Verschleiß zu bekämpfen. Die prozessbegleitende Messung kann den Verlust des Werkzeugdurchmessers automatisch ausgleichen.

Brückenmühlen verfügen über Tausende von beweglichen Komponenten, die für optimale Zuverlässigkeit regelmäßig geschmiert, überprüft und gewartet werden müssen. Qualifizierte Techniker sollten die vorbeugende Wartung überwachen und durchführen.

Brückenmühlen haben enorme Grundflächen, Höhen und Gewichte und erfordern viel Grundfläche, verstärkte Fundamente und Rigging-Ausrüstung. Einrichtungen müssen ihre Grundrisse sorgfältig planen, um ihrer Größe gerecht zu werden.

Intelligente Maschinenüberwachung mit künstlicher Intelligenz verspricht noch mehr Produktivität durch vorausschauende Wartung, Fehlerbehebung, adaptive Steuerung und automatisierte Inspektion. Die Mühlen werden selbstoptimierend.

Brückenwalzwerke der nächsten Generation werden Drehen, Schleifen, Bohren, Gewindeschneiden und andere Funktionen auf einer Plattform vereinen, um die vollständige Produktion komplexer Teile in einer einzigen Aufspannung zu ermöglichen. Hybride Werkzeugmaschinen werden weiter an Bedeutung gewinnen.

Immer mehr Hersteller verwenden schwer zu bearbeitende Materialien wie Titan, Inconel und Verbundwerkstoffe. Zukünftige Spindeln, Werkzeuge, Programmierungen und Steuerungen werden für diese exotischen Materialien optimiert.

Für Energie- und Flüssigkeitseffizienz werden umweltfreundliche Schmiersysteme, intelligente Schlafmodi, Hybridantriebe und Kühlmittel durch die Spindel integriert. Brückenmühlen werden umweltfreundlicher.

Brückenfräsmaschinen mit ihren riesigen Arbeitsbereichen, hervorragender Stabilität und mehrachsiger Flexibilität ermöglichen es Herstellern, Präzision, Produktivität und Agilität bei der Herstellung großer, komplexer Teile zu steigern. Sie sind führend bei der Optimierung von Leistung, Qualität und Konsistenz für kritische Teile in der Luft- und Raumfahrt, der Automobilindustrie und der Schwerindustrie.

Brückenwalzwerke stellen eine größere Vorabinvestition dar, aber die langfristigen Einsparungen durch reduzierte Rüstzeiten, verbesserte Arbeitsabläufe und höheren Durchsatz sind enorm. Brückenmühlen werden nur dann an strategischer Bedeutung gewinnen, wenn die technischen Komponenten größer und anspruchsvoller werden. Unternehmen, die ihre Fertigungskapazitäten, Kapazität und Wettbewerbsfähigkeit maximieren möchten, sollten den Einsatz von Brückenwalzwerken dringend in Betracht ziehen. Ihre Vorteile sind einzigartig und ermöglichen es Herstellern, Dinge zu tun, die auf kleineren Maschinen nicht möglich sind.