Es ist von entscheidender Bedeutung, die Wartung von CNC-Spindeln zu verstehen. Die richtige Pflege sorgt dafür, dass Maschinen effizient arbeiten. Dieser Blog teilt Best Practices. Leser erhalten Einblicke in die optimale Leistung. Wartungswissen ist Macht. Verbessern Sie die Maschinenpflege mit Expertentipps.

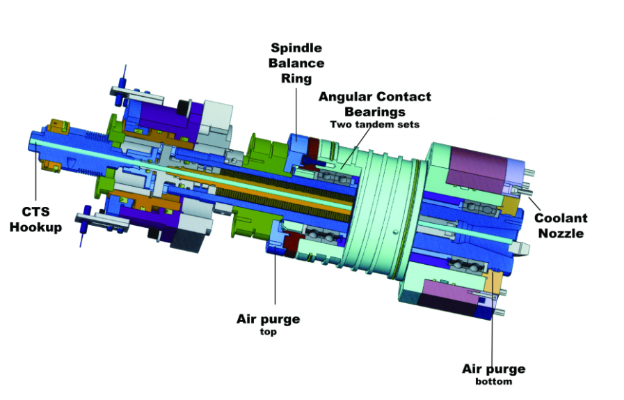

Eine CNC-Spindel, Teil der Computer Numerical Control-Maschine, wandelt digitale Anweisungen in präzise Bewegungen um. Zu den Schlüsselkomponenten gehören Lager, Wellen und das Gehäuse. Wesentliche U/min-Werte (Umdrehungen pro Minute) liegen zwischen 8.000 und 30.000 und bestimmen die Materialabtragsraten. Für einen reibungslosen Betrieb sorgen Lager, oft aus Keramik oder Stahl.

Die richtige Schmierung ist für eine lange Lebensdauer unerlässlich und verhindert eine Überhitzung. Regelmäßige Wartungskontrollen, die für eine optimale Leistung von entscheidender Bedeutung sind, erkennen Verschleiß frühzeitig. Stellen Sie sicher, dass beschädigte Teile umgehend ausgetauscht werden. Durch das Verständnis dieser Grundlagen stellt man die Langlebigkeit und Effizienz der CNC-Maschinen sicher. Eine ordnungsgemäße Wartung gewährleistet jederzeit einen präzisen und effizienten Betrieb.

Bei der Wartung von CNC-Spindeln kommt es auf die Drehzahl (Umdrehungen pro Minute) an. Die Aufrechterhaltung einer optimalen Drehzahl sorgt für präzise Schnitte. Lager, die für eine reibungslose Drehung von entscheidender Bedeutung sind, müssen regelmäßig überprüft werden.

Fettschmierung verlängert die Lagerlebensdauer. Im Laufe der Zeit führt Verschleiß zu einer Verringerung der Drehzahl. Regelmäßige Wartung beugt einem solchen Verschleiß vor. Überwachen Sie immer die Vibrationen der Spindel. Übermäßige Vibrationen weisen auf Probleme hin.

Die Präzision des Werkzeughalters beeinflusst die Bearbeitungsgenauigkeit. BT, CAT und HSK sind gängige Haltertypen. Jedes erfordert spezifische Wartungsschritte. Für einen sicheren Halt ist die Klemmkraft entscheidend.

Mit der Zeit lockern sich die Halteknöpfe. Überprüfen Sie sie regelmäßig und ziehen Sie sie fest. Reinigen Sie die Kegel regelmäßig, um einen besseren Kontakt zu gewährleisten. Eine saubere Konizität verhindert ein Abrutschen. Stellen Sie sicher, dass die Spannzangen unbeschädigt bleiben. Ersetzen Sie verschlissene Spannzangen umgehend.

Die Geschwindigkeit wirkt sich direkt auf die Bearbeitungsergebnisse aus. Frequenzumrichter (VFDs) regeln die Spindelgeschwindigkeit. Überprüfen Sie VFDs regelmäßig auf optimale Leistung. Staub und Schmutz beeinträchtigen Geschwindigkeitssensoren.

Saubere Sensoren sorgen für genaue Geschwindigkeitsmessungen. Die Überwachung der Stromstärke gewährleistet eine konstante Geschwindigkeit. Plötzliche Stromspitzen weisen auf Probleme hin. Durch rechtzeitiges Eingreifen lassen sich weitere Schäden verhindern.

Das Drehmoment beeinflusst die Schnittkraft. Ein unzureichendes Drehmoment führt zu ineffizienten Schnitten. Spindeldrehmomente regelmäßig messen. Verwenden Sie Dynamometer für genaue Messwerte. Stellen Sie sicher, dass die Antriebsriemen gespannt bleiben.

Lockere Riemen verursachen Drehmomentverlust. Ersetzen Sie abgenutzte Riemen, um das Drehmoment aufrechtzuerhalten. Überwachen Sie den Motorzustand, da dieser das Drehmoment beeinflusst. Ein gut gewarteter Motor liefert ein konstantes Drehmoment.

Automatische Werkzeugwechsler (ATCs) steigern die Effizienz. Jedoch, ATCs erfordert sorgfältige Wartung. Überprüfen Sie die Ausrichtung des Karussells auf reibungslosen Betrieb. Sensoren erkennen die Anwesenheit von Werkzeugen.

Saubere Sensoren vermeiden falsche Messwerte. Bewegliche Teile regelmäßig schmieren. Schmierung verhindert Verschleiß in ATCs. Stellen Sie sicher, dass pneumatische Systeme leckagefrei bleiben. Luftlecks beeinträchtigen die Effizienz des Werkzeugwechsels.

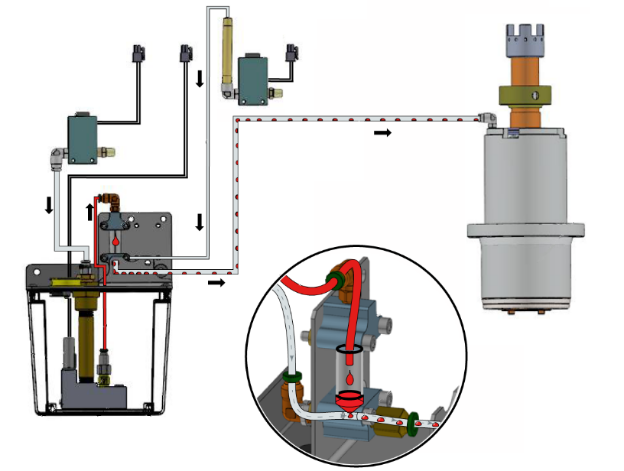

Kühlmittel kühlt und schmiert Schnitte. Die Konsistenz der Durchflussrate ist von entscheidender Bedeutung. Verstopfte Düsen verringern die Durchflussmenge. Kühlmitteldüsen regelmäßig reinigen. Überwachen Sie die Kühlmittelkonzentration.

Passen Sie die Pegel an, um eine optimale Leistung zu erzielen. Stellen Sie sicher, dass die Pumpen effizient arbeiten. Eine defekte Pumpe unterbricht die Kühlmittelversorgung. Verwenden Sie Filter, um das Kühlmittel sauber zu halten. Ersetzen Sie die Filter, wenn sie verstopft sind.

Eine zentrale Rolle spielen Lager. Sie ermöglichen eine reibungslose Drehung der Spindel. Die richtige Schmierung verlängert ihre Lebensdauer. Mit der Zeit verschleißen Lager. Regelmäßige Kontrollen verhindern unerwartete Ausfälle.

Zu den Verschleißerscheinungen zählen ungewöhnliche Geräusche und Hitze. Die Drehzahl (Umdrehungen pro Minute) beeinflusst die Lagerlebensdauer. Um eine optimale Leistung zu erzielen, ersetzen Sie sie regelmäßig. Nachlässigkeit kann zu kostspieligen Reparaturen führen. Verwenden Sie immer die vom Hersteller empfohlenen Lager.

Der Antriebsmotor treibt die Spindel an. Es bestimmt Drehzahl und Drehmoment. Ein defekter Motor beeinträchtigt den CNC-Betrieb. Überprüfen Sie das Gerät regelmäßig auf Anzeichen von Abnutzung. Halten Sie den Motor frei von Schmutz. Überhitzung kann den Motor beschädigen. Sorgen Sie während des Betriebs für ausreichende Kühlung.

Überwachen Sie den Stromverbrauch auf Unregelmäßigkeiten. Beheben Sie Änderungen des Motorgeräuschs umgehend. Mit zunehmendem Motorverschleiß sinkt der Wirkungsgrad. Benutzen OEM (Originalgerätehersteller) gewährleistet eine lange Lebensdauer.

Der Kegelkonus hält das Werkzeug sicher. Präzision ist entscheidend für eine genaue Bearbeitung. Jede Fehlausrichtung beeinträchtigt die Produktqualität. Überprüfen Sie es regelmäßig auf Verschleiß oder Beschädigungen. Reinigen Sie den Kegel von allen Rückständen.

Verwenden Sie zur Kontrolle kalibrierte Instrumente. Stellen Sie sicher, dass der Kegelwinkel den Werkzeugspezifikationen entspricht. BT30 und BT40 sind gängige Kegelgrößen. Regelmäßige Kontrollen sorgen für die Aufrechterhaltung der Bearbeitungsgenauigkeit.

Der Werkzeughalter sichert das Schneidwerkzeug. Ein fester Halt ist für die Sicherheit unerlässlich. Jedes Verrutschen kann zu Unfällen führen. Regelmäßige Inspektionen beugen möglichen Gefahren vor. Werkzeughalter von Kühlmittelrückständen reinigen.

Verwenden Sie den richtigen Anzugsbolzen für den Spindeltyp. HSK und CAT sind beliebte Werkzeughaltertypen. Stellen Sie sicher, dass das Werkzeug vorhanden istHalten Sie das Gleichgewicht des Inhabers für beste Ergebnisse fest.

Die Welle, die für CNC-Spindeloperationen von entscheidender Bedeutung ist, dreht sich mit Drehzahlen zwischen 1.000 und 24.000 U/min. CNC-Techniker überwachen das Gleichgewicht, um eine optimale Leistung zu gewährleisten. Lager, oft aus Keramik oder Stahl, stützen die Welle. Durch die richtige Schmierung wird die Reibung verringert.

Im Laufe der Zeit können sich Ablagerungen ansammeln, die eine gründliche Reinigung erfordern. Regelmäßige Wartungskontrollen wirken dem Verschleiß entgegen. Eventuelle Fehlstellungen müssen umgehend korrigiert werden.

Bei CNC-Operationen drehen sich die Spindeln mit hoher Drehzahl. Die richtige Wartung gewährleistet einen effizienten Materialabtrag. Lager, Schmierung und Dichtungen müssen regelmäßig überprüft werden.

Ein Abfall der Drehzahl oder ein Anstieg der Hitze weisen auf Probleme hin. Eine vernachlässigte Wartung führt zu kostspieligen Reparaturen. Befolgen Sie immer die Herstellerrichtlinien. Mithilfe von Präzisionsinstrumenten wie Tachometern wird die Spindeldrehzahl gemessen. Eine regelmäßige Inspektion sichert die Langlebigkeit.

Die genaue Positionierung des Werkzeugs hängt von der Gesundheit der Spindel ab. Eine gut gewartete Spindel sorgt für präzise Schnitte. Ausrichtungsprüfungen verhindern Bearbeitungsfehler. Fehlausrichtungen sind häufig auf verschlissene Lager zurückzuführen. Spindelkomponenten regelmäßig schmieren.

Die Positionierungsgenauigkeit einer Spindel hängt von ihrem Zustand ab. Achten Sie auf ungewöhnliche Geräusche oder Vibrationen. Ersetzen Sie verschlissene Komponenten zeitnah. Kalibrieren Sie CNC-Maschinen nach jedem Spindelservice. Die Dokumentation der Wartungsaktivitäten ist von entscheidender Bedeutung.

Die Qualität der Oberflächenbearbeitung hängt direkt vom Zustand der Spindel ab. Eine defekte Spindel führt zu unebenen Oberflächen. Die richtige Schmierung gewährleistet einen reibungslosen Betrieb. Reinigen und überprüfen Sie die Spindeln immer nach dem Gebrauch.

Schmutz kann das Finish beeinträchtigen. Wartungsroutinen verbessern die Produktqualität. Verwenden Sie Mikrometer, um die Konsistenz der Oberflächenbeschaffenheit zu überprüfen. Jede Abweichung erfordert eine sofortige Spindelinspektion.

Beim Konturieren geht es darum, komplexe Formen zu erstellen. Eine gesunde Spindel garantiert eine präzise Konturierung. Zu den Wartungskontrollen gehört die Suche nach Werkzeugabweichungen. Stellen Sie sicher, dass Kühlsysteme effizient funktionieren. Überhitzung beeinträchtigt die Konturgenauigkeit. Überprüfen Sie den Rundlauf der Spindel mit Messuhren.

Aktualisieren Sie die CNC-Software regelmäßig. Veraltete Software kann die Präzision der Konturierung beeinträchtigen. Führen Sie ein Protokoll aller Wartungsaktivitäten.

Bohren erfordert Spindelstabilität. Regelmäßige Wartung vermeidet Bohrerwandern. Überprüfen Sie das Axial- und Radialspiel der Spindel. Jedes Spiel beeinflusst die Lochgenauigkeit. Reinigen und schmieren Sie die Spindel nach jedem Betrieb.

Die Bohrgeschwindigkeiten variieren. Überwachen Sie daher den Zustand der Spindel. Mithilfe von Tiefenmikrometern werden die Lochtiefen überprüft. Regelmäßige Wartung gewährleistet die Lochkonsistenz.

Bei detaillierten Gravuren kommt es auf die Präzision der Spindel an. Gravurdetails können bis zu 0,001 Zoll klein sein. Eine Unwucht der Spindel beeinträchtigt die Gravurqualität. Überprüfen Sie regelmäßig den Verschleiß.

Stellen Sie sicher, dass die Kühlsysteme funktionieren. Durch Überhitzung können sich Gravuren verziehen. Dokumentieren Sie alle Wartungsarbeiten zur Gewährleistung der Verantwortlichkeit. Die richtige Spindelpflege sorgt für gestochen scharfe Gravuren. Befolgen Sie immer die empfohlenen Wartungspläne.

Die ordnungsgemäße Wartung der CNC-Spindel sorgt für einen leisen Betrieb. Ohne Wartung verschlechtern sich die Lager und verursachen laute Geräusche. Hohe Dezibel weisen auf verschlissene Komponenten hin. Der Austausch der Lager reduziert den Geräuschpegel.

Vibrationen beeinträchtigen die Präzision. Fehlausgerichtete Lager oder eine beschädigte Welle können dazu führen. Mit hochpräzisen Werkzeugen erkennen und korrigieren Experten Unwuchten. Regelmäßige Inspektionen verhindern schwere Schäden.

Bei CNC-Operationen kommt es auf Präzision an. Verschleiß beeinflusst die Spindelausrichtung. Die Kalibrierung sorgt für eine perfekte Ausrichtung. Messen Teile Abmessungen nach der Bearbeitung. Eventuelle Abweichungen weisen auf die Notwendigkeit einer Spindelanpassung hin.

Spindeln sollten nicht zu heiß werden. Kühlmittelsysteme halten die Temperaturen stabil. Verstopfte Entlüftungsöffnungen oder beschädigte Dichtungen erhöhen die Hitze. Investieren Sie in hochwertige Kühlmittel. Überprüfen Sie regelmäßig die Temperaturanzeigen.

Bei CNC-Operationen kommt es auf Geschwindigkeit an. Alternde Komponenten verlangsamen die Spindeln. Regelmäßige Schmierung sorgt für schnelle Spindelreaktionen. Ersetzen Sie verschlissene Riemen und Riemenscheiben, um das Ansprechverhalten zu verbessern.

Bei der Bearbeitung kommt es auf die Präzision einer Spindel an. Eine Werkzeugablenkung kann diese Präzision beeinträchtigen. Wenn der Fräser einer CNC-Maschine von der vorgegebenen Bahn abweicht, leidet die Produktqualität. Regelmäßige Kalibrierung und Ausrichtung sorgen für minimale Durchbiegung.

Messen Sie Abweichungen mithilfe von Messuhren. Passen Sie CNC-Parameter wie Vorschub und Drehzahl an. Durch die richtige Wartung und die richtige Werkzeugauswahl wird das Risiko einer Werkzeugablenkung verringert. Die technischen Daten finden Sie immer im Handbuch der Maschine.

Das Blockieren der Spindel bedeutet Probleme. Oft führt eine Überlastung dazu, dass eine Spindel blockiert. Überlastung tritt auf, wenn der Motor der Spindel seine Drehmomentkapazität überschreitet. Das Beobachten der Stromstärke der Maschine kann ein Abwürgen verhindern.

Darüber hinaus ist die Spindelschmierung von größter Bedeutung. Regelmäßig reinigen und schmieren. Verwenden Sie die richtige Schmiermittelsorte. Ordnungsgemäß gewartete Spindeln blockieren selten. Warnschilder beachten.

Eine effektive CNC-Spindelwartung erfordert regelmäßige Kontrollen. Tägliche Inspektionen gewährleisten eine optimale Leistung. Spindeltemperatur überwachen; Hohe Temperaturen weisen auf Probleme hin. Regelmäßig saubere Luftspülleitungen.

Verstopfte Leitungen führen zu Überhitzung. Wechseln Sie alle 500 Stunden den Luftfilter. Wechseln Sie alle 2000 Stunden das Kühlmittel der Spindel. Kontinuierliche Kontrollen sorgen für Langlebigkeit und Effizienz.

Lager spielen eine entscheidende Rolle für die Spindelfunktion. Abgenutzte Lager beeinträchtigen die Genauigkeit der Spindel. Achten Sie auf ungewöhnliche Geräusche; Sie weisen auf Lagerprobleme hin. Verwenden Sie Wärmebildkameras, um die Lagertemperaturen zu überprüfen.

Übermäßige Hitze deutet auf eine Fehlfunktion hin. Tauschen Sie die Lager in regelmäßigen Abständen aus. Entscheiden Sie sich für hochwertige Lager. Stellen Sie sicher, dass die Schmierung für eine optimale Lagerleistung optimal ist.

Antriebsriemen übertragen die Motorkraft auf die Spindel. Die richtige Riemenspannung ist für eine effiziente Übertragung von entscheidender Bedeutung. Zu locker. Die Kraftübertragung nimmt ab. Verwenden Sie einen Spannungsmesser, um die Riemenspannung zu messen.

Passen Sie die Spannung gemäß den Herstellerrichtlinien an. Überprüfen Sie die Riemen regelmäßig auf Verschleiß. Ersetzen Sie verschlissene oder beschädigte Riemen umgehend. Die richtige Riemenpflege gewährleistet eine konstante Spindelgeschwindigkeit und Genauigkeit.

Bei der Wartung von CNC-Spindeln ist eine optimale Schmierung von entscheidender Bedeutung. Eine unzureichende Schmierung führt zu hoher Reibung. Dadurch kommt es zu einer Überhitzung der Spindeln, was zu vorzeitigem Verschleiß führt. Regelmäßige Kontrollen stellen den korrekten Ölstand sicher.

Schmierstoffe mit hoher Viskosität verringern den Verschleiß. Darüber hinaus ist ISO VG 22-Öl für die meisten CNC-Spindeln geeignet. Überwachen Sie das Öl immer auf Verunreinigungen. Sauberes Öl garantiert eine lange Lebensdauer der Spindel.

Ein funktionierendes Kühlsystem ist entscheidend für die Spindelleistung. Erhöhte Temperaturen beschädigen die Spindellager. Dadurch kann die Drehzahl einer Spindel sinken, was die Effizienz verringert. Überprüfen Sie regelmäßig den Kühlmittelfluss.

Verstopfte Kanäle schränken die Kühlung ein. Darüber hinaus ist es optimal, die Kühlmitteltemperatur auf 20 °C (68 °F) aufrechtzuerhalten. Stellen Sie außerdem einen konstanten Durchfluss von 0,8 GPM sicher, um eine effiziente Kühlung zu gewährleisten.

Präzision in CNC-Maschinen hängt von Werkzeughaltern ab. Abgenutzte Werkzeughalter beeinträchtigen die Genauigkeit. Regelmäßige Inspektionen erkennen frühzeitige Verschleißerscheinungen. Hochgeschwindigkeitsoperationen erfordern ausgewogene Halter. Ein Ungleichgewicht führt zu Vibrationen.

Ersetzen Sie die Werkzeughalter nach 10.000 Stunden, um optimale Ergebnisse zu erzielen. ATC-Zyklen beeinflussen auch die Verschleißrate. Insbesondere bieten HSK-Werkzeughalter eine bessere Spannkraft. Die richtige Wartung gewährleistet die Bearbeitungsgenauigkeit.

Die richtige Ausrichtung ist entscheidend. Eine Fehlausrichtung kann zu ungenauen Schnitten führen. Verwenden Sie für Ausrichtungsprüfungen eine Messuhr. Führen Sie diese Prüfung alle 600 Stunden durch. Die richtige Spindelausrichtung garantiert eine präzise Bearbeitung.

Bei der Wartung von CNC-Spindeln fällt Fett auf. Fett sorgt für eine gleichmäßige Schmierung. Im Laufe der Zeit profitieren Spindeln von der Fettanwendung. Bei der regelmäßigen Wartung wird Fett der NLGI-Klasse 2 verwendet.

Fett sorgt für verringerte Reibung. Der richtige Fettauftrag verhindert Verschleiß. Jeder Spindeltyp hat spezifische Fettanforderungen. Weitere Informationen finden Sie im Handbuch des Herstellers.

Öl bleibt für die Spindelgesundheit von entscheidender Bedeutung. Hochgeschwindigkeitsspindeln benötigen häufig Öl. Öl bietet schnelle Kühlvorteile. Regelmäßige Wartung sorgt für die richtige Ölviskosität. Spindellager gedeihen mit Ölschmierung. Öl zirkuliert und leitet Wärme ab. Die richtige Ölauswahl ist unerlässlich. Berücksichtigen Sie immer die Spindeldrehzahl und den Lagertyp.

Synthetische Flüssigkeiten bieten erweiterten Schutz. Durch die chemische Entwicklung sind sie bruchsicher. Bei hohen Temperaturen sind synthetische Materialien überlegen. Für Präzisionsmaschinen ist Kunststoff die erste Wahl. Im Gegensatz zu natürlichen Ölen bieten synthetische Öle eine gleichbleibende Qualität. Für eine optimale Spindelleistung sollten Sie synthetische Flüssigkeiten in Betracht ziehen.

Für schnelle Anwendungen helfen Aerosolsprays. Aerosol sorgt für Schmierung an engen Stellen. Bei CNC-Maschinen gelangt Aerosol in unzugängliche Bereiche. Bei Verwendung von Aerosolen für ausreichende Belüftung sorgen. Aerosolsprays bieten Komfort und Präzision.

PTFE, bekannt als Teflon, leistet gute Dienste bei Spindeln. PTFE-Verbindungen reduzieren die Reibung hervorragend. Sie bilden eine Schutzschicht auf den Spindeln. Hohe Temperaturen zersetzen PTFE nicht so leicht.

Für eine längere Lebensdauer der Spindel sind PTFE-Compounds von unschätzbarem Wert. Unter rauen Bedingungen sorgt PTFE für einen reibungslosen Betrieb.

Graphitschmierstoffe sind für extreme Bedingungen geeignet. Graphit hält hohen Temperaturen stand. Bei der Wartung von CNC-Spindeln schützt Graphit vor Verschleiß. Festschmierstoffe wie Graphit bieten einzigartige Vorteile. Sie gewährleisten einen konstanten Betrieb auch in Hochlastszenarien.

Durch die richtige Schmierung wird sichergestellt, dass sich die Teile der CNC-Spindel reibungslos bewegen. Mit der Zeit nimmt die Reibung zwischen beweglichen Teilen zu. Zu viel Reibung führt zu Verschleiß. Durch Schmierung wird diese Reibung verringert. Verwenden Sie für CNC-Maschinen ISO VG32- oder ISO VG68-Öl.

Überprüfen Sie regelmäßig den Ölstand. Altes Öl durch frisches Öl ersetzen. Führen Sie alle 500 Betriebsstunden eine gründliche Prüfung durch. Eine gute Schmierung der Teile verlängert ihre Lebensdauer.

StetsBefolgen Sie die Richtlinien des Herstellers. Denken Sie daran, dass eine gut gewartete Spindel eine bessere Leistung erbringt. Konsultieren Sie immer die Maschine Spezielle Schmierrichtlinien finden Sie im Handbuch.

Hitze beschädigt CNC-Spindelkomponenten. Eine wirksame Kühlung verhindert diesen Schaden. Spindelmotoren erzeugen während des Betriebs Wärme. Übermäßige Hitze beeinträchtigt Präzision und Genauigkeit. Verwenden Sie Kühlmittel wie wasserlösliche Öle oder synthetische Flüssigkeiten.

Stellen Sie während des Betriebs einen ordnungsgemäßen Kühlmittelfluss sicher. Stellen Sie die Durchflussmenge auf 20–40 Liter pro Minute ein. Überwachen Sie die Temperatur der Spindel mit Infrarotsensoren.

Zu hohe Temperaturen weisen auf Probleme hin. Sprechen Sie sie sofort an. Durch die richtige Temperaturkontrolle bleibt die Spindel in Top-Zustand.

Weniger Reibung bedeutet einen reibungsloseren Betrieb. Hochgeschwindigkeitsspindeln benötigen Schmierstoffe auf Fettbasis. Fett verringert die Reibung zwischen bewegliche Teile. Lager halten länger und reduzieren die Reibung. Für beste Ergebnisse verwenden Sie Fett der NLGI-Klasse 2.

Darüber hinaus werden durch regelmäßige Inspektionen Reibungsprobleme frühzeitig erkannt. Reduzierte Reibung sorgt dafür, dass die Spindel mit höchster Effizienz arbeitet.

Bei der Wartung von CNC-Spindeln schadet Rost den Spindeln. Fett stoppt Rost. Alle 30 Stunden Fett hinzufügen. Verwenden Sie ISO 32 oder ISO 68. Experten empfehlen HLPD-Öle.

Zu viel Rost beschädigt die Spindeln. Richtige Wartung spart Geld. Überprüfen Sie immer, ob Anzeichen von Rost vorhanden sind. Verwenden Sie Korrosionsschutzmittel. Rechtzeitiges Handeln verlängert die Lebensdauer der Spindel.

Regelmäßiges Schmieren hilft den Spindeln. Experten empfehlen alle 50 Stunden. Verwenden Sie die richtigen Schmierwerkzeuge. Befolgen Sie die Herstellerrichtlinien.

Die Verwendung der Typen MO2T oder MO4T ist von entscheidender Bedeutung. Der Zeitplan sorgt für einen reibungslosen Ablauf. Das richtige Timing vermeidet zukünftige Probleme.

Bei der Schmierung kommt es auf das Volumen an. Zu wenig oder zu viel schadet. Verwenden Sie 20 ml bis 25 ml für Standardspindeln. Hochgeschwindigkeitsgeräte benötigen 10 ml bis 15 ml und verwenden immer kalibrierte Werkzeuge. Die Einhaltung von Normen gewährleistet Sicherheit. Denken Sie daran, dass eine Überschmierung Abfall verursacht.

Eine gleichmäßige Fettverteilung ist der Schlüssel. Vermeiden Sie Klumpen. Verwenden Sie Pinsel oder Spachtel. Stellen Sie sicher, dass die Spindeloberflächen abgedeckt sind. Unebenheiten führen zu Verschleiß. Regelmäßige Kontrollen helfen, Lücken zu erkennen. Richtiges Werkzeug sorgt für eine gleichmäßige Verteilung. Gleichmäßigkeit verlängert die Lebensdauer der Spindel.

Halten Sie die Spindeln sauber. Schmutz beeinträchtigt die Leistung. Vor dem Schmieren altes Fett entfernen. Verwenden Sie Baumwolltücher oder Spezialtücher. Vermeiden Sie die Verwendung von Wasser. Hochwertige Reinigungsmittel helfen. Sauberkeit steigert die Effizienz. Saubere Spindeln funktionieren am besten.

Die Vibrationsanalyse spielt eine entscheidende Rolle für die Gesundheit der CNC-Spindel. Durch Frequenzmessungen erkennen Experten frühzeitigen Verschleiß. RPM-Werte (Umdrehungen pro Minute) leiten Techniker. Frühzeitig erkannte Spindelfehler sparen Zeit und Geld.

Kontinuierliche Kontrollen stellen eine optimale Maschinenfunktion sicher. Präzise Werkzeuge wie Beschleunigungsmesser erfassen Spindelunwuchten. Schnelles Handeln verhindert weiteren Schaden.

Eine Fehlausrichtung bei CNC-Maschinen beeinträchtigt die Präzision. Mithilfe von Messuhren erkennen Experten leichte Verschiebungen. Abweichungen von den eingestellten Parametern weisen auf eine Fehlausrichtung hin. Ausrichtungsprüfungen erfolgen im Rahmen der regelmäßigen Wartung.

Wenn die Achsen schief stehen, sinkt die Produktqualität. Techniker beheben Probleme mithilfe spezifischer Verfahren. Die richtige Ausrichtung gewährleistet Langlebigkeit und Genauigkeit. Werkzeuge wie Laser-Aligner liefern genaue Messungen.

Lager sind für die CNC-Spindelfunktion von zentraler Bedeutung. Im Laufe der Zeit wirkt sich Abnutzung auf die Gesundheit des Lagers aus. Der Schmierstoffstand muss regelmäßig überwacht werden. Zu wenig Fett führt zu Reibung. Hohe Temperaturen weisen auf Lagerprobleme hin.

Zur Kontrolle nutzen Techniker Wärmebildkameras. Die richtige Wartung gewährleistet eine reibungslose Rotation. Der Austausch alter Lager verlängert die Lebensdauer der Spindel. Regelmäßige Kontrollen verhindern unerwartete Maschinenstillstände.

Ein unausgeglichenes Werkzeug beeinträchtigt die Leistung. Die Schwingungsanalyse erkennt Unwuchten. Stellen Sie sicher, dass die Werkzeuge für einen optimalen Spindelbetrieb ausgewuchtet sind. Verwenden Sie Auswuchtgeräte für Präzision.

Unwuchten können die Lebensdauer der Spindel verkürzen. Regelmäßige Kontrollen halten das Werkzeuggleichgewicht aufrecht und gewährleisten einen effizienten CNC-Betrieb.

Parameter | Wichtigkeit (1-10) | Frequenzbereich (Hz) | Häufige Probleme | Auswirkungen auf die Spindelgesundheit (%) | Schadensbegrenzungstechniken | Messgeräte |

Frühzeitige Schadenserkennung | 9 | 10-1000 | Risse, Gebrauchsspuren | 75 | Regelmäßige Inspektionen | Beschleunigungsmesser |

Identifizierung von Fehlausrichtungen | 8 | 20-500 | Versatz, Winkel | 60 | Laserausrichtung | Vibrationsanalysatoren |

Lagerzustand | 10 | 50-2000 | Lochfraß, Kontamination | 80 | Schmierung, Austausch | Stethoskope |

Werkzeugbalance | 7 | 100-1500 | Unwucht, Wackeln | 50 | Dynamisches Auswuchten | Auswuchtmaschinen |

Tabelle zur Vibrationsanalyse und ihrer Rolle für die Spindelgesundheit!

Moderne CNC-Maschinen nutzen fortschrittliche Lasersysteme zur Spindelausrichtung. Zweitens bieten diese Laser eine Genauigkeit im Mikrobereich und gewährleisten so eine optimale Leistung. Tatsächlich kann eine falsche Ausrichtung die Standzeit des Werkzeugs um 10 bis 50 % verkürzen.

Die Durchführung geometrischer Tests an Spindeln identifiziert Inkonsistenzen. Zum Beispiel verwenden CNC-ProfisDabei werden hochpräzise Instrumente wie KMGs (Koordinatenmessgeräte) eingesetzt. Tatsächlich können geometrische Inkonsistenzen zu einer Verringerung der Maßgenauigkeit um 5 % führen.

Die Kalibrierung der Rundachse optimiert die Präzision der Maschine. Insbesondere empfehlen CNC-Experten, alle sechs Monate zu kalibrieren. Dabei spielen Geräte wie RACs (Rotary Axis Calibrators) eine zentrale Rolle. Tatsächlich verlängert eine ordnungsgemäße Kalibrierung die Lebensdauer der Spindel um bis zu 30 %.

Die Überprüfung der Spindelgeradheit bleibt von größter Bedeutung. So können beispielsweise Abweichungen von nur 0,005 mm die Produktqualität beeinträchtigen. Tatsächlich wird dies durch den Einsatz von Werkzeugen wie geraden Kanten und Präzisionswasserwaagen erreicht.

Schließlich wirkt sich der Steigungsfehler auf die Genauigkeit und die Oberflächenbeschaffenheit aus. CNC-Fachleute setzen für diese Aufgabe spezielle Geräte wie Linear-Encoder ein. Durch die Korrektur von Teilungsfehlern kann die Qualität der Oberflächengüte um bis zu 15 % verbessert werden.

Bevor Sie beginnen, überprüfen Sie immer Ihren Werkzeughalter. Beschädigte Halter wirken sich auf die Spindelbalance aus. Ersetzen Sie abgenutzte Halter zeitnah.

Durch die richtige dynamische Auswuchtung wird die Spindelleistung verbessert. Jede Spindel benötigt regelmäßige dynamische Auswuchtprüfungen. Vernachlässigung führt zu einer verkürzten Werkzeugstandzeit.

Genauso wie dynamisches, statisches Gleichgewicht wichtig ist. Präzision im statischen Gleichgewicht sorgt für gleichmäßige Schnitte. Eine Spindel mit unwuchtiger Statik beeinträchtigt die Präzision.

Testen Sie Ihre Spindel bei verschiedenen Drehzahlen. Für einen optimalen Betrieb ist ein Test mit einem breiten Drehzahlbereich erforderlich. Solche Tests erkennen Inkonsistenzen in Geschwindigkeit.

Hohe Vibrationen weisen auf Probleme hin. Verwenden Sie für genaue Messwerte ein zuverlässiges Vibrationsmessgerät. Behandeln Sie hohe Messwerte sofort, um eine lange Lebensdauer zu gewährleisten.

Kriterien/Methoden | Beschreibung | Verwendete Werkzeuge/Instrumente | Genauigkeitsstufe | Testdauer | Kosten | Anwendungsszenarien |

Vibrationsmessung | Misst Spindelvibrationen | Vibrationsmesser | Hoch | 5-10 Minuten | Mittel | Erstdiagnose, Wartung |

Drehzahlbereichstest | Testet die Spindel bei verschiedenen Drehzahlen | Geschwindigkeitsmesser | Mittel | 10-15 Minuten | Niedrig | Überprüfung der Geschwindigkeitsleistung |

Statischer Ausgleich | Balanciert die Spindel ohne Drehung | Balanceständer | Mittel | 20-30 Minuten | Niedrig | Wenn sich die Spindel nicht dreht |

Dynamisches Auswuchten | Gleicht die Spindel während der Drehung aus | Auswuchtmaschine | Hoch | 30-45 Minuten | Hoch | Wenn die Spindel in Betrieb ist |

Überprüfung des Werkzeughalters | Stellt sicher, dass der Werkzeughalter richtig montiert ist | Inspektionswerkzeuge | Mittel | 5-10 Minuten | Niedrig | Vor dem Starten der Spindel |

Tabelle zum Auswuchten der Spindel für optimale Leistung!

Die ordnungsgemäße Wartung der CNC-Spindel ist von entscheidender Bedeutung. Jede Maschine braucht regelmäßige Pflege. Spitzenleistungen entstehen durch Best Practices. Den Lesern stehen jetzt die Werkzeuge für den Erfolg zur Verfügung. Für erweiterten Support besuchen Sie bitte CNCYANGSEN. Setzen Sie sich für Spitzenleistungen in der CNC-Pflege ein. Erhöhen Sie die Langlebigkeit und Präzision der Maschine. Die Zukunft Ihrer Maschine hängt von der heutigen Pflege ab.