Das Update von CNC-Maschinensteuerungssysteme bietet definitiv erhebliche Vorteile. Alle diese Technologien gewährleisten durch ihre Verschlüsselungsverfahren ein Höchstmaß an Datenschutz und Sicherheit.

Sie stellen die Identität eines Benutzers durch den Einsatz von MFA sicher. RBAC wird zur Zugriffskontrolle verwendet. Lassen Sie mich dies in Zukunft im nächsten Blog näher erläutern!

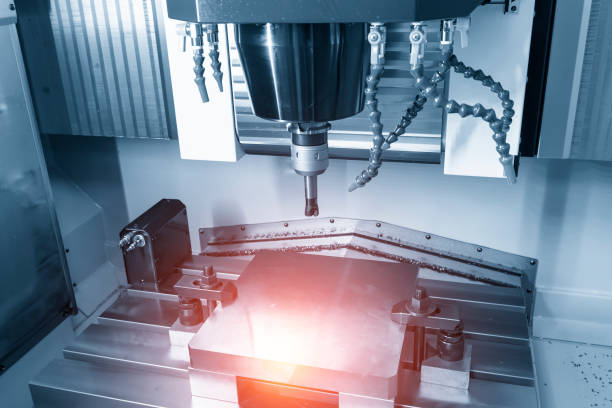

CNC-Maschinensteuerungssysteme müssen modernisiert werden, um die Präzision der bearbeiteten Teile zu erhöhen. Fortschrittliche Servomotoren ermöglichen präzise und gleichmäßige Bewegungen. Sie regeln Spindel und Achsen.

Dies führt zu verbesserten Toleranzniveaus. Es ist möglich, eine Genauigkeit im Mikrometerbereich zu erreichen. Es ist wichtig für große Teile. Ausgeklügelte Steuerungen minimieren manuelle Vorgänge. Das steigert die Effizienz.

Neuere Systeme verfügen außerdem über verbesserte Rückkopplungsschleifen. Sie verbessern die Wiederholgenauigkeit. Neue Software minimiert Fehler. Dies ist wichtig für die Qualitätssicherung. Upgrades sind für die Wettbewerbsfähigkeit von Fertigungsprozessen von entscheidender Bedeutung.

Bei den aktuellen CNC-Steuerungen steht die Geschwindigkeit im Vordergrund. Sie verkürzen die Zykluszeiten um ein Drittel. Eine schnellere Verarbeitung steigert die Produktivität. Verbesserte Algorithmen optimieren Werkzeugwege. Höhere Drehzahlen werden von den verbesserten Laufwerken unterstützt. Sie glitten schnell und mühelos durch die Materialien.

Den Beobachtungen der Nutzer zufolge können sie dadurch viel kostbare Zeit sparen. Neue Systeme verringern Ausfallzeiten. Sie führen eine schnelle Diagnostik durch. Hochgeschwindigkeitsbearbeitung bedeutet kurze Durchlaufzeiten.

Dies entspricht den Marktanforderungen. Erweiterte Steuerelemente befassen sich mit komplizierten Formen und Gestalten. Sie sind bei hoher Geschwindigkeit präzise. Für die Effizienz ist es wichtig, eine hohe Arbeitsgeschwindigkeit zu erreichen.

Aufgrund der Modernisierung ist die Effizienz von CNC-Maschinen erhöht. Vernetzte Systeme sparen Energie. Sie senken die Kosten um zwanzig Prozent. Optimierte Steuerungen steigern den Durchsatz.

Maschinen sind von ihrer besten Seite. Intelligente Sensoren überwachen die Bedingungen. Sie verhindern ungeplante Ausfälle. Erweiterte Schnittstellen vereinfachen den Betrieb. Dies reduziert die Trainingszeit. Effiziente Systeme verbessern den Arbeitsablauf.

Sie sorgen für eine konsistente Ausgabe. Die Optimierung der Ressourcen führt zu besseren Gewinnen. Neue Maschinen eignen sich für Lean Manufacturing. Insbesondere Effizienz ist ein wesentlicher Treiber der Wettbewerbsfähigkeit.

Präzise Software erkennt Probleme im Frühstadium. Dadurch werden Defekte verhindert. Verbesserte Hardware erhöht die Zuverlässigkeit. Es reduziert Ausfälle. Erweiterte Diagnosefunktionen identifizieren Probleme.

Sie ermöglichen schnelle Lösungen. Echtzeitüberwachung sorgt für Genauigkeit. Es minimiert die Ausschussquote. Fortschrittliche Feedback-Mechanismen verändern Variablen. Sie sorgen für optimale Bedingungen.

Die Reduzierung von Fehlern erhöht die Produktqualität. Eine konstante Leistung ist entscheidend. Es ist immer notwendig, die Steuerung zu verbessern, um die Präzision zu verbessern. Zuverlässige Systeme erfordern zuverlässige Standards.

Moderne CNC-Steuerungssysteme verfügen über Diagnosefunktionen. Sie sind nützlich, um frühe Fälle von Spindelfehlstellungen zu erkennen. Die Nutzung von Echtzeitdaten ermöglicht eine schnelle Verarbeitung dieser Daten. Dadurch ist ein rechtzeitiges Eingreifen gewährleistet. Mithilfe hochentwickelter Sensoren werden Vibrationen erfasst und gemessen.

Diagnosetools sagen Fehler voraus. Sie tragen dazu bei, erhebliche Ausfälle zu vermeiden. Bessere Rückkopplungsschleifen erhöhen die Zuverlässigkeit. Vorbeugende Maßnahmen sind kostengünstiger in der Umsetzung als heilende Maßnahmen.

Eine frühzeitige Problemerkennung erhöht die Lebensdauer einer Maschine. Es ist wichtig zu verstehen, dass diese Systeme für die Aufrechterhaltung der Effizienz von entscheidender Bedeutung sind. Eine verbesserte Diagnose trägt dazu bei, die Lebensdauer der Geräte zu erhöhen.

Fortschrittliche CNC-Steuerungen verbessern die Überwachungsebene. Mithilfe von Sensoren werden Temperatur und Druck kontinuierlich überwacht. Sie erkennen Anomalien in Echtzeit. Überwachungssysteme konzentrieren sich auf die Spindelgeschwindigkeit. Durch Wartungskontrollen werden Erschütterungen minimiert.

Sie erhalten Echtzeitbenachrichtigungen über jede ungewöhnliche Aktivität. Die Datenprotokollierung hilft dabei, Nutzungsmuster zu verfolgen. Dies hilft bei der vorausschauenden Wartung. Eine verbesserte Überwachungsfähigkeit erhöht die Lebenserwartung der Maschinen. Diese Fähigkeiten tragen zu einem effektiven Betrieb bei.

Eine konsequente Überwachung reduziert Ausfallzeiten. Neue Systeme sind für die Langlebigkeit von Organisationen notwendig.

Die aktuellen CNC-Systeme signalisieren, wann eine Wartung erforderlich ist. Sie informieren Benutzer über notwendige Wartungsarbeiten, die an ihren Autos durchgeführt werden müssen. Sie werden aus Nutzungsdaten abgeleitet. Vorausschauende Wartung verhindert Ausfallzeiten. Sensoren überwachen den Zustand kritischer Komponenten.

Sie versenden auch Ersatzbenachrichtigungen. Regelmäßige Wartung reduziert Ausfälle. Regelmäßige Wartung trägt dazu bei, die Leistung der Maschinen zu verbessern. Warnungen helfen bei der Planung von Wartungsplänen.

Dadurch werden Betriebsstörungen minimiert. Fortschrittliche Systeme helfen dabei, rechtzeitig einzugreifen. Wartungswarnungen tragen dazu bei, die Lebensdauer eines Geräts zu verlängern.

Fortschrittliche CNC-Steuerungen verlängern die Lebensdauer des Systems. Komponenten wie Kugelumlaufspindeln können verbessert werden, um sie langlebiger zu machen. Verbesserte Kühlmethoden verhindern Überhitzungsereignisse.

Durch die Echtzeitkontrolle werden Probleme bereits im Anfangsstadium erkannt. Vorbeugende Maßnahmen werden umgehend eingeleitet. Eine konstante Leistung bleibt erhalten. Wartungswarnungen helfen dabei, Sie daran zu erinnern, wann das Auto gewartet werden muss. Dies verhindert größere Ausfälle. Intelligente Diagnosen helfen dabei, das Problem schneller zu erkennen.

Alle diese Faktoren tragen gemeinsam zur Verlängerung der Lebensdauer der Maschinen bei. Für die Haltbarkeit sind verbesserte Steuerungen sehr wichtig. Zuverlässige Systeme ermöglichen einen nachhaltigen Betrieb.

Moderne CNC-Steuerungen erhöhen die Betriebssicherheit. Verbesserte Software minimiert Fehler. Verbesserte Hardware reduziert Ausfälle. Weniger Störungen behindern den Betrieb von Systemen. Echtzeitüberwachung garantiert ideale Situationen. Wartungswarnungen helfen, plötzliche Ausfälle zu vermeiden.

Diagnosedienste helfen, Probleme rechtzeitig zu erkennen. Rechtzeitiges Eingreifen erhöht die Zuverlässigkeit. Erweiterte Steuerelemente sind in der Lage, komplizierte Vorgänge durchzuführen.

Auch unter Volllast sind sie präzise. Zuverlässiger Betrieb reduziert Ausfallzeiten. Dies bedeutet, dass Konsistenz ein wichtiges Merkmal ist, das zu Produktivität und Effizienz in der Leistung führt.

Denn neue CNC-Steuerungen wurden entwickelt, um die Zykluszeiten zu verkürzen. Verbesserte Funktionen verbessern die Bewegungsmuster der Werkzeuge. Dadurch werden unnötige Bewegungen minimiert.

Höhere Drehzahlen, beispielsweise 10.000, verbessern die Effizienz bei der Datenverarbeitung. Hochleistungs-Servomotoren sorgen für schnelle Übergänge. Schnellere Zykluszeiten erhöhen die Anzahl der Teile pro Stunde. Bessere Kontrollen reduzieren Nebenzeiten. Solche Werkzeugwechsel verbessern den Produktionsfluss.

Erhöhte Genauigkeit verhindert Nacharbeiten. Das heißt, weniger Nacharbeit bedeutet kürzere Zyklen. Die Verkürzung der Zykluszeit steigert letztendlich die Produktivität. Um Zeit zu sparen, sind fortschrittliche CNC-Systeme erforderlich.

Neuere Versionen von CNC-Steuerungen erhöhen den Automatisierungsgrad. Das computergestützte System minimiert den Einsatz von Arbeitskräften. Sie rationalisieren komplexe Abläufe. Die Materialverladung erfolgt durch fortschrittliche Robotik.

Zu den weiteren Werkzeugen gehören automatisierte Werkzeugwechsler wie ATCs, die den Betrieb verbessern. Konsistente Abläufe reduzieren Fehler. CNC-Steuerungen sind auch mit CAD/CAM-Software kompatibel. Dadurch sind nahtlose Übergänge gewährleistet. Verbesserte Automatisierung steigert die Produktivität.

Eine Reduzierung der manuellen Tätigkeiten führt zu einer Zeitersparnis für die Bediener. Mithilfe aufgerüsteter Systeme sind erweiterte Einsätze möglich. Eine verbesserte Automatisierung steigert die Effizienz. Die Automatisierung ist auf moderne Steuerungen angewiesen.

Aktuelle Steuerungstechnik macht alles einfacher. Hochentwickelte Software verbindet Design und Produktionslinie. Dies reduziert die Rüstzeiten. Intelligente Schnittstellen vereinfachen die Programmierung. Die Parameter können vom Benutzer leicht geändert werden. Optimierte Prozesse verbessern den Arbeitsablauf.

Echtzeitanpassungen erhöhen die Präzision. Eine gleichmäßige Qualität senkt auch die Ausschussquote. Eine verbesserte Prozesskontrolle reduziert die Zeitverschwendung. Bei integrierten Systemen handelt es sich um die Verknüpfung mehrerer Vorgänge.

Dadurch wird die Gesamteffizienz gesteigert. Im Kontext von Produktionsprozessen wird der Begriff Lean Manufacturing mit reibungslosen Abläufen in Verbindung gebracht. Für einen effizienten Betrieb sind wirksame Kontrollmaßnahmen erforderlich.

Neue CNC-Steuerungen steigern die Energieeffizienz. Neuere Antriebe sind hinsichtlich des Stromverbrauchs weitaus effizienter. Es hat sich gezeigt, dass Permanentmagnetmotoren den Energieverbrauch senken. Energiesparmodi optimieren die Leistung. Sensoren überwachen den Stromverbrauch.

Anpassungen in Echtzeit steigern die Effizienz. Kürzere Zykluszeiten senken die Energiekosten. Richtige Kühlmechanismen helfen dabei, Überhitzungen zu vermeiden. Eine verbesserte Wärmeableitung erhöht die Haltbarkeit der Maschine. Energieeffiziente Steuerungen minimieren die Betriebskosten.

Nachhaltige Praktiken verbessern die Rentabilität. Fortschrittliche Technologien sind für die Energieeinsparung unerlässlich. Moderne Steuerungen erleichtern eine umweltfreundliche Produktion.

Neue CNC-Steuerungen helfen bei der Kontrolle von Abweichungen. Eine höhere Wiederholgenauigkeit wird durch Präzisionsservomotoren ermöglicht. Dadurch werden enge Toleranzen eingehalten, z. B. ±0. 01 mm Die Echtzeitregelung passt die Regelparameter sofort an. Dies trägt dazu bei, Verzerrungen in der Produktionsphase zu vermeiden.

Konsistenz reduziert den Nacharbeitsbedarf. Es trägt dazu bei, Abweichungen zwischen den Chargen zu reduzieren. Automatisierte Prozesse erhöhen die Zuverlässigkeit. Diese Kontrollen verringern die Wahrscheinlichkeit menschlicher Fehler.

Um qualitativ hochwertige Waren herzustellen, ist die Konsistenz im Produktionsprozess von größter Bedeutung. Fortschrittliche Systeme liefern genaue Ergebnisse.

Aktuelle CNC-Steuerungen sorgen für präzise Eingaben. Sie verwenden auch ausgefeilte Algorithmen für Präzision. Die Spindelgeschwindigkeit beträgt bis zu 24.000 U/min. Dies sorgt für ein feines Finish. Hochauflösende Encoder verbessern die Positionierung. Eine strenge Kontrolle kann die Qualität des produzierten Teils verbessern.

Automatisierte Anpassungen gewährleisten die Genauigkeit. Dadurch werden Maßfehler minimiert. Echtzeit-Feedback optimiert die Leistung. Bei der Arbeit an komplizierten Formen ist es unerlässlich, ein hohes Maß an Kontrolle zu erlangen. Fortschrittliche Kontrollen garantieren erstklassige Qualität.

Neue CNC-Steuerungen helfen, Fehler zu vermeiden. Um sicherzustellen, dass Probleme erkannt werden, wenn sie noch lösbar sind, setzen sie hochentwickelte Diagnosetools ein. Echtzeitdaten sind besser geeignet, da Maßnahmen sofort korrigiert werden können. Dies führt zu einer Reduzierung der Ausschussraten um 15 %.

Automatisierte Systeme erhöhen die Genauigkeit. Sie verringern die Wahrscheinlichkeit menschlicher Fehler. Ein weiterer Vorteil der Fehlerminimierung ist eine bessere Qualität. Konsequente Überwachung beugt Mängeln vor.

Bessere Algorithmen erhöhen den Genauigkeitsgrad. Verbesserte Systeme produzieren perfekte Waren. Die Reduzierung von Fehlern ist für die Zuverlässigkeit von größter Bedeutung.

Fortschrittliche CNC-Steuerungen helfen, die Qualität zu verbessern. Neuere Sensoren erkennen Schwankungen sofort. Durch Echtzeitüberwachung werden Standards eingehalten. Qualitätsprüfungen erfolgen automatisiert. Dadurch wird die Prüfzeit um 30 % verkürzt. Zuverlässigkeit garantiert hohe Qualität. Automatisiertes Feedback passt Parameter an.

Dadurch bleibt die Präzision aus Sicht der Produktionslinie erhalten. Qualitätskontrolle steigert die Zufriedenheit der Kunden. Es reduziert die Rücklaufquoten. Verbesserte Systeme garantieren die Qualität der Produkte. Um bessere Ergebnisse zu erzielen, sind wirksame Kontrollen von entscheidender Bedeutung.

Moderne CNC-Steuerung reduziert Ausschuss. Erhöhte Präzision minimiert Fehler. Echtzeitüberwachung hilft dabei, Probleme frühzeitig zu erkennen. Dadurch werden defekte Teile vermieden. Automatisierte Anpassungen gewährleisten die Genauigkeit. Durch weniger Nacharbeiten werden Zeit und Kosten gespart.

Zuverlässigkeit und Zuverlässigkeit reduzieren den Ausschuss. Verbesserte Systeme produzieren Qualitätsprodukte. Die Reduzierung der Nacharbeit steigert die Produktivität. Es sorgt für einen effizienten Betrieb.

Qualität ist besonders wichtig und kann ohne entsprechende Kontrollen nicht erreicht werden. Durch weniger Fehler kann die Organisation unnötige Nacharbeiten an Projekten vermeiden und die Effizienz steigern.

Neue CNC-Steuerungen werden integriert, um die Produktkonsistenz auf allen Maschinen zu gewährleisten. Konsistente Parameter erhalten die Qualität. Hochauflösende Sensoren erkennen Abweichungen. Ein automatisiertes System behebt Probleme direkt vor Ort. Dies trägt dazu bei, konsistente Teile über verschiedene Chargen hinweg zu erzielen.

Einheitlichkeit reduziert Qualitätsschwankungen. Echtzeitüberwachung sorgt für Präzision. Dies hilft, Produktionsfehler zu vermeiden. Eine konsistente Ausgabe sorgt für Zuverlässigkeit. Neue Kontrollschritte verbessern die Produktkonsistenz. Einfache Produkte sind von Standardqualität. Zuverlässige Systeme sind entscheidend für die Zuverlässigkeit.

Meiner Meinung nach reduziert die Modernisierung von CNC-Maschinensteuerungen den Energieverbrauch. Neue Software reduziert Ausfallzeiten. Frequenzumrichter (VFDs) steuern die Geschwindigkeit eines Motors. Dies trägt dazu bei, den Stromverbrauch einzudämmen. Es spart Energie bei der Verwendung.

Weniger Stromverbrauch bedeutet weniger Ladung. Maschinen laufen kühler. Hitze beeinträchtigt Leistung und Haltbarkeit. Weniger Hitze bedeutet weniger Kühlung. Werden Maschinen effektiv genutzt, erhöht sich deren Nutzungsdauer. Energieeinsparungen führen zu geringeren Betriebskosten.

Die neue Generation integrierter CNC-Steuerungen reduziert den Ausschuss. Durch die Präzisionsbearbeitung wird außerdem Materialverschwendung minimiert. Eine genaue Programmierung verhindert Fehler. Weniger Ausschuss spart Geld. Eine strenge Toleranzkontrolle führt zu einer Reduzierung der Nacharbeit. Verbesserte Feedback-Mechanismen helfen, die besten Ergebnisse zu liefern.

Sensoren erkennen Störungen frühzeitig. Früherkennung verhindert Mängel. Wie bei den meisten Dingen bedeutet weniger Abfall eine verbesserte Effizienz. Eine ordnungsgemäße Abfallbewirtschaftung wiederum führt zu Kosteneinsparungen.

CNC-Maschinensteuerungssysteme erhöhen die Materialausnutzung. Präzise Steuerungen ermöglichen sehr spezifische Schnitte. Weniger Fehler sparen Material. Effizientere Werkzeugwege senken die Kosten.

Neuere Schneidalgorithmen verbessern die Qualität der Schnitte. Qualitätsschnitte verbrauchen weniger Material. Sensoren überwachen den Materialverbrauch. Anpassungen in Echtzeit maximieren die Effizienz. Abfallminimierung senkt die Kosten. Intelligente Technologie verbessert die Produktion.

Fortschrittliche CNC-Steuerungen verbessern die Wirtschaftlichkeit. Eine verbesserte Genauigkeit reduziert den Ausschuss. Weniger Nacharbeit spart Geld. Eine schnellere Verarbeitung steigert den Output. Optimierte Zyklen reduzieren Ausfallzeiten. Es kommt zwangsläufig zu weniger Fehlern und damit zu weniger Verschwendung. Ausgefeilte Software reduziert den Wartungsaufwand.

Sensoren sagen Ausfälle voraus. Durch die Wartung werden hohe Reparaturrechnungen vermieden. Kosteneinsparungen verbessern die Rentabilität. Effiziente Abläufe steigern den Erfolg.

CNC-Steuerungen der aktuellen Generation sorgen für eine effizientere Datensicherheit. Verschlüsselung schützt sensible Informationen. Für sichere Übertragungen werden Datenverschlüsselungsstandards (DES) verwendet. Firewalls blockieren unbefugten Zugriff. Firewalls errichteten Sicherheitsbarrieren im Netzwerk.

Mithilfe regelmäßiger Software-Updates werden Fehler behoben. Aktualisierte Systeme verhindern Hackerangriffe. Archivieren Sie Dokumente des Sicherheitspersonals. Datensicherungen verhindern Verluste. Erhöhte Sicherheitsmaßnahmen senken die Kosten. Wie bekannt ist, ist die Datenintegrität für den zuverlässigen Betrieb von entscheidender Bedeutung.

Ausgeklügelte CNC-Systeme steigern den Antrieb zur Benutzeridentifikation. Es kommt Multi-Faktor-Authentifizierung (MFA) zum Einsatz. MFA ist ein mehrstufiger Prozess. Biometrie führt eine zusätzliche Sicherheitsstufe ein. Fingerabdruckscanner tragen dazu bei, die Zahl der Eindringlinge in sichere Bereiche zu minimieren.

Es verwendet eindeutige Benutzer-IDs, um Aktivitäten zu überwachen. Passwortrichtlinien machen die Verwendung sicherer Anmeldeinformationen obligatorisch. Das bedeutet, dass die Daten durch sichere Anmeldeprotokolle geschützt sind. Die erweiterte Authentifizierung stoppt Sicherheitsverletzungen. Eine stärkere Authentifizierung spart Kosten.

Bessere CNC-Steuerungen erleichtern die Zugangskontrolle. Dies steht im Einklang mit der Verwendung der rollenbasierten Zugriffskontrolle (RBAC). RBAC gewährt Berechtigungen basierend auf der Rolle. Der Zutritt zu Sperrzonen ist nur zugelassenem Personal gestattet. Zugriffsprotokolle überwachen die Aktivität.

Mithilfe von Protokollen lässt sich feststellen, ob ein Einbruch stattgefunden hat oder nicht. Für speicherprogrammierbare Steuerungen (SPS) gelten Sicherheitsbeschränkungen. Sichere Schnittstellen verhindern Manipulationen. Eine verbesserte Zugangskontrolle erhöht die Sicherheit. Reduzierte Risiken, geringere Kosten.

CNC-Systeme verbessern die Sicherheit der Kommunikation. Es werden sichere Kommunikationskanäle eingesetzt. Secure Sockets Layer (SSL) trägt zur Sicherung von Daten bei. Virtuelle private Netzwerke (VPNs) schützen Remote-Verbindungen. VPNs stellen sichere Verbindungen her. Durch die Netzwerksegmentierung werden Systeme isoliert.

Segmentierte Netzwerke tragen dazu bei, groß angelegte Verstöße zu vermeiden. Die Datenintegrität ist ein weiterer Aspekt, der durch den Einsatz sicherer Protokolle geschützt wird. Zuverlässige Kommunikation verbessert den Betrieb. Erhöhte Sicherheit senkt Risiken.

Fortschrittliche CNC-Maschinensteuerungssysteme können Datenschutz, Benutzeridentifikation und Zugriffsrechte bieten. Solche Systeme ermöglichen den Versand verschlüsselter Nachrichten. Verbessern Sie noch heute Ihren Betrieb. Besuchen Sie CNCYANGSEN, um mehr zu erfahren!