In diesem Leitfaden tauchen Sie tief in die drei Arten des Gewindeschneidens in CNC-Maschinen ein. Sie werden ihre Geschichte, ihr Design und ihre Verwendung verstehen. Ihr Ziel: Kenntnisse in allen Bereichen des Gewindeschneidens erlangen.

Von den alten Zivilisationen bis zur Neuzeit haben sich die Klopftechniken erheblich weiterentwickelt. Frühe Handwerker verwendeten primitive Werkzeuge. Im 19. Jahrhundert kamen mechanisierte Prozesse auf.

Heute bestimmen fortschrittliche Maschinen die Branche. Im Laufe der Geschichte blieben die Hauptarten des Gewindeschneidens bestehen: Hand-, Maschinen- und Formgewindeschneiden.

Nuten leiten die Späne aus der Bohrung. Herkömmliche Wasserhähne haben 2–4 Rillen. Spiralgeriffelte Gewindebohrer verbessern die Spanabfuhr. Unterschiedliche Materialien bestimmen das Flötendesign. Flöten spielen eine entscheidende Rolle für die Effizienz des Gewindeschneidens.

Wasserhähne haben scharfe Schneidkanten. Präzision ist entscheidend. Die Wirksamkeit eines Wasserhahns hängt von der Schneide ab. Mit der richtigen Geometrie werden Werkstückmaterialien reibungslos eingefädelt. Die Schneide bleibt von größter Bedeutung für die Gewährleistung hochwertiger Gewinde.

Gewindebohrerschäfte variieren im Durchmesser. Unterschiedliche Schaftgrößen eignen sich für unterschiedliche Maschinen. Industriestandards geben die Schaftabmessungen vor. Die richtige Schaftgröße sorgt für Stabilität beim Gewindeschneiden.

Der Spiralwinkel leitet den Spanfluss. Verschiedene Winkel passen sich unterschiedlichen Materialien an. Stahl erfordert oft einen geringen Spiralwinkel. Aluminium hingegen könnte einen höheren Wert benötigen. Präzise Spiralwinkel sorgen für einen gleichmäßigen Spanfluss.

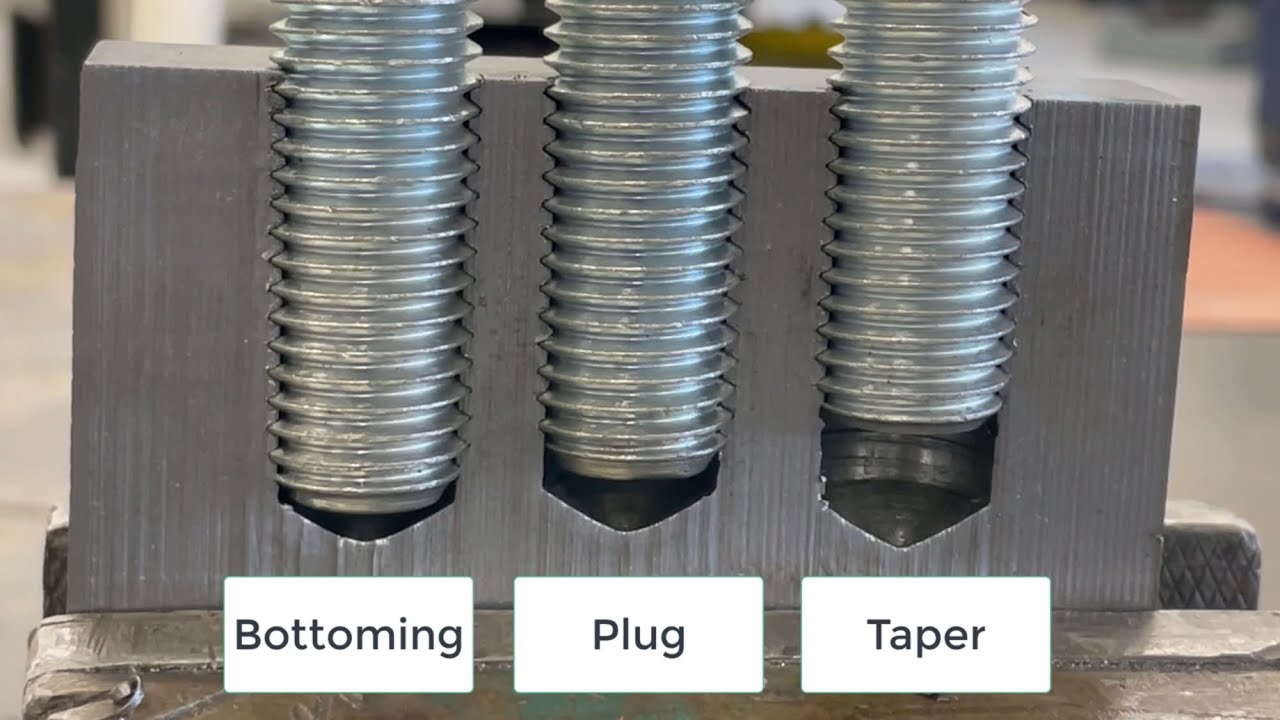

Die Spitze des Hahns wird als Spitzenstil bezeichnet. Konus-, Stopfen- und Bodenausführungen sind gängige Ausführungen. Jeder hat eine einzigartige Einfädeltiefe. Der richtige Spitzenstil sorgt für präzises, tiefes Einfädeln.

Definiert, wie tief das Gewinde des Gewindebohrers ist. Unterschiedliche Materialien erfordern unterschiedliche Gewindelängen. Die richtige Gewindelänge gewährleistet die volle Gewindetiefe und optimalen Eingriff.

Dieser Winkel verhindert Reibung. Gewindebohrer haben unterschiedliche Entlastungswinkel. Je nach Werkstück minimieren richtige Freiwinkel den Verschleiß. Reduzierte Reibung sorgt für Langlebigkeit und hochwertiges Einfädeln.

Spiralwinkel leiten die Spanabfuhr. Steilere Winkel kommen weichen Materialien zugute. Flachere Winkel eignen sich für härtere Materialien. Richtige Spiralwinkel fördern eine reibungslose und effiziente Spanabfuhr.

Im Bereich des Gewindeschneidens stechen Taper Taps heraus. Sie gehören zu den drei Haupttypen von Gewindeschneidwerkzeugen. Ursprünglich für Gewindeschneidprozesse verwendet, ist ihr Design sowohl für Anfänger als auch für Experten geeignet. Jeder Metallbauer kennt Taper Taps.

Ihre einzigartige Struktur gewährleistet ein effizientes Einfädeln auch in anspruchsvollen Materialien. In der Branche weist ein Standard-Kegelgewindebohrer spezifische Eigenschaften auf. Wenn man diese versteht, erkennt man ihren Wert und ihre Bedeutung.

Kegelgewindebohrer weisen einen gleichmäßigen, allmählichen Anstieg des Durchmessers auf. Dadurch bilden sich die Fäden über mehrere Umdrehungen hinweg gleichmäßig.

Bei jeder Gewindeschneidarbeit ist der Anfang entscheidend. Taper Taps zeichnen sich hier aus. Ihr Design hilft bei der effektiven Initiierung des Threads.

Ihre verlängerte Verjüngung sorgt für einen besseren Gewindeeingriff. Im Wesentlichen bedeutet eine längere Verjüngung eine verbesserte Gewindestabilität.

Dank ihrer spezifischen Geometrie minimieren Taper Taps die Reibung. Dadurch erhöht sich die Lebensdauer des Wasserhahns.

Die perfekte Ausrichtung zu erreichen ist oft eine Herausforderung. Mit Taper Taps wird diese Aufgabe einfacher.

Am Ende des Gewindeschneidens ist die Endbearbeitung der Gewinde unerlässlich. Kegelgewindebohrer sorgen für saubere, raffinierte Gewinde.

Die Stärke des Werkzeugs ist von größter Bedeutung. Mit Taper Taps verringert sich die Bruchgefahr erheblich.

Das Entfernen der Späne beim Gewindeschneiden ist von entscheidender Bedeutung. Kegelgewindebohrer bieten aufgrund ihres Designs eine hervorragende Spanabfuhr.

Kegelgewindebohrer sorgen dafür, dass das Gewindeschneiden mühelos beginnt. Ihr Design hilft dabei.

Einer der Albträume beim Gewindeschneiden ist das Cross-Threading. Taper Taps reduzieren dieses Risiko erheblich.

Eine perfekte Ausrichtung erhöht die Qualität der Fäden. Kegelgewindebohrer erleichtern eine bessere Ausrichtung während der Operation.

Im Gegensatz zu einigen anderen Gewindebohrern bieten Taper-Gewindebohrer ein kontinuierliches Schneiden. Ihr Design unterstützt diese Funktion.

Für Aufgaben mit flachen Löchern werden Taper-Gewindebohrer aufgrund ihres Designs zur bevorzugten Wahl.

Manchmal ist der Zugang zu engen Räumen notwendig. Hier erweisen sich Taper Taps als unschätzbar wertvoll.

Mit der Zeit kann ein Wasserhahn durch Abnutzung beschädigt werden. Mit Kegelgewindebohrern wird dieser Verschleiß reduziert und die Lebensdauer des Werkzeugs verlängert.

Für Präzisionsaufgaben muss man Kegelgewindebohrer in Betracht ziehen. Ihr Design sorgt jedes Mal für präzise und saubere Gewinde.

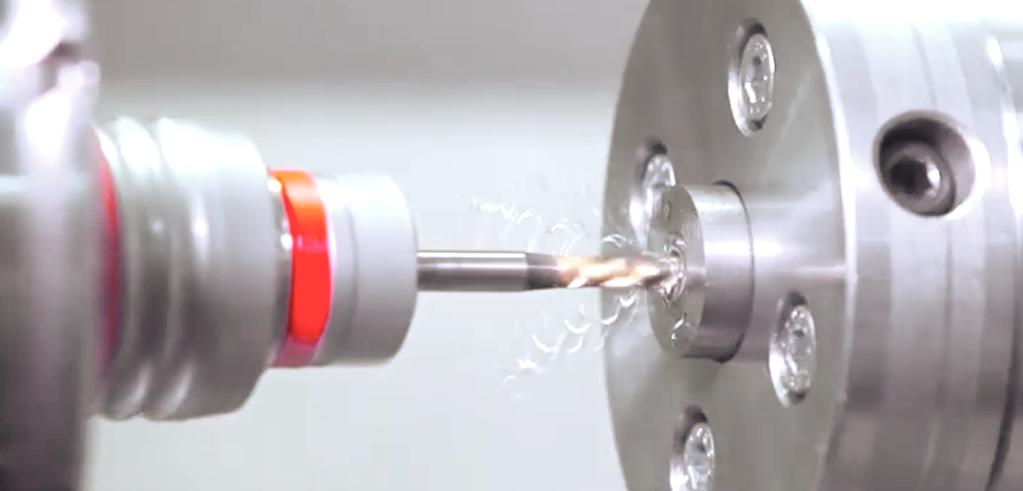

Bei der CNC-Bearbeitung bleibt das Gewindeschneiden von entscheidender Bedeutung. Zweitens: Verstehen Sie die wesentliche Rolle von Typ-2-Steckanschlüssen. Darüber hinaus erfordern CNC-Maschinen Präzision. Daher sind Gewindeschneidwerkzeuge unverzichtbar.

Steckhähneauffallen. CNC-Profis schätzen sie sehr. Das Wissen darüber sorgt für optimale Ergebnisse. Das Erkennen von Abzweighähnen fördert einen effizienten Betrieb. Moderne CNC-Maschinen sind stark auf sie angewiesen.

Gewindebohrer vom Typ 2 haben einen charakteristischen kurzen Konus. Dadurch wird das Einführen in Löcher einfacher.

Nicht zu lang, nicht zu kurz. Ihre Länge ist mittelgroß. Daher eignen sie sich für verschiedene Szenarien im CNC-Betrieb.

Ihre Fäden sind nicht besonders fein. Dadurch kommen sie mit vielen Materialien gut zurecht. Die mittlere Körnung sorgt für festen Halt.

Ein herausragendes Merkmal ist die Eignung für Sacklöcher. Die Löcher, die nicht ganz durchgehen, profitieren immens.

Im Gegensatz zu anderen besitzen sie weniger Flöten. Weniger Spannuten bedeuten eine schnellere Spanabfuhr. Schnelle Abläufe sind eine Selbstverständlichkeit.

Ihre Schneiden weisen abgerundete Eigenschaften auf. Dies führt zu reibungsloseren Abläufen. Es entsteht weniger Reibung.

Die Themen in diesen Wasserhähnen gehen tiefer. Dadurch entsteht ein festerer Halt der Materialien. Die CNC-Bearbeitung erfordert eine solche Tiefe.

Ihr Körperbau ist lobenswert. Sie bestehen aus hochwertigen Metallen und gewährleisten dem Anwender eine höhere Festigkeit. Haltbarkeit ist daher eine Selbstverständlichkeit.

Geschwindigkeit bleibt ein Hauptvorteil. Mit diesen Taps können Vorgänge in kürzerer Zeit erledigt werden. Die Effizienz lässt sich erheblich steigern.

Ihre Verwendung ist nicht beschränkt. Sei es Aluminium oder Stahl; sie funktionieren reibungslos. Ihr Design sorgt für Anpassungsfähigkeit.

Die Tiefe ist nicht übermäßig. Die Threads gehen nicht allzu tief. Es verhindert Sachschäden. CNC-Materialien bleiben intakt.

Ob handbetrieben oder in Maschinen, sie zeichnen sich aus. Ihr Design berücksichtigt beide Methoden.

Für beide Locharten geeignet. Ob offen oder blind, diese Wasserhähne sind genau das Richtige. Vielseitigkeit erhält hier eine weitere Anerkennung.

Sie bestehen aus erstklassigen Materialien und halten lange. CNC-Fachleute müssen sie nicht häufig austauschen. Langfristig bleiben die Kosten niedrig.

Im Bereich der CNC-Bearbeitung ist das Gewindeschneiden ein zentraler Prozess. Durch Gewindeschneiden werden Innengewinde in vorgebohrten Löchern erstellt. Besondere Erwähnung verdienen Bodengewindebohrer vom Typ 3, eine Unterkategorie der CNC-Gewindebohrer. Diese Werkzeuge sind für spezifische Anwendungen konzipiert und auf Präzision ausgelegt.

CNC-Maschinen sind auf solche Gewindebohrer angewiesen, wenn es um das perfekte Gewindeschneiden von Löchern geht, insbesondere in anspruchsvollen Umgebungen. Bodengewindebohrer sorgen für präzise und reibungslose Abläufe in CNC-Maschinen.

Eine minimale Verjüngung sorgt für Gleichmäßigkeit. Einheitliche Gewinde bedeuten stabile, stärkere Verbindungen. CNC-Maschinen profitieren von solchen gleichmäßigen, konischen Gewindebohrern.

Die flache Spitzenfunktion bietet Genauigkeit. CNC-Bearbeitung erfordert Präzision. Flache Spitzen ermöglichen eine solche Präzision und minimieren Fehler.

Zum Finalisieren von Threads wird ein Enddurchgangsgewindebohrer eingesetzt. CNC-Maschinen benötigen diesen Gewindebohrer für eine optimale Endbearbeitung.

Eine entscheidende Rolle spielt die Einfädeltiefe. Bei der CNC-Bearbeitung sorgt die genaue Tiefe dafür, dass die Gewinde perfekt passen und Pannen vermieden werden.

Die Oberflächenveredelung verbessert Aussehen und Funktionalität. Eine verfeinerte Oberfläche von CNC-Komponenten führt zu reibungsloseren Abläufen und weniger Verschleiß.

Unterbrochene Gewinde erleichtern das einfache Gewindeschneiden. Im CNC-Bereich verhindern solche Gewinde einen Werkzeugbruch und sorgen so für eine lange Lebensdauer.

Präzision bleibt bei CNC von größter Bedeutung. Bodengewindebohrer sorgen für ein sauberes, exaktes Finish und stellen sicher, dass die Komponenten nahtlos passen.

Konsistenz erhöht die Zuverlässigkeit. Mit Bottom Taps profitieren CNC-Maschinen von gleichmäßigen Gewinden, was zu weniger Störungen führt.

Das Erreichen der richtigen Tiefe ist entscheidend. Bodengewindebohrer sorgen dafür, dass CNC-Maschinen die gewünschte Tiefe erreichen und Fehlfunktionen vermieden werden.

Die Begrenzung der Spanabfuhr reduziert Verstopfungen. Bei CNC-Maschinen mit Bottom Taps kommt es zu weniger Unterbrechungen, was einen reibungslosen Betrieb gewährleistet.

Ein sauberes Profil ist für einen effizienten Betrieb von entscheidender Bedeutung. Bottom Taps garantieren ein sauberes Gewindeprofil bei CNC-Aufgaben und reduzieren so den Verschleiß.

Das Klopfen nahe am Boden der Löcher sorgt für Gründlichkeit. Für die CNC bedeutet dies, den vollständigen Gewindeeingriff zu erreichen.

Kurze Engagements sparen Zeit. In CNC-Prozessen ermöglichen Bottom Taps eine schnellere Gewindeerstellung und steigern so die Effizienz.

Das Fertigstellen von Sacklöchern stellt eine einzigartige Herausforderung dar. Mit Bottom Taps können CNC-Maschinen diese Löcher effizient bis zum Ende gewindeschneiden.

Beim Umgang mit CNC-Maschinen ist das Verständnis verschiedener Gewindebohrer von entscheidender Bedeutung. Kompressionsventile zeichnen sich durch Gummidichtungen aus, die für eine dichte Abdichtung sorgen. Mit der Zeit können sich diese Unterlegscheiben aufgrund der ständigen Nutzung abnutzen.

Es zeichnet sich durch seinen einzigen Griff zur Steuerung von Warm und Kalt ausWasserfluss, der Kugeltyp verfügt über einen Kugelmechanismus im Inneren. Für optimale Effizienz muss eine ordnungsgemäße Wartung gewährleistet sein, insbesondere bei komplizierten CNC-Prozessen.

Keramikscheiben bieten ein hohes Maß an Präzision und sind in modernen Anlagen weit verbreitet. Zwei Keramikplatten bewegen sich gegeneinander, um den Wasserfluss zu steuern. Seine Präzision entspricht der von CNC-Maschinen und ermöglicht eine genaue Steuerung.

Durch die Möglichkeit, heißes und kaltes Wasser in einem einzigen Wasserhahn zu mischen, sind Mischbatterien für die Temperaturregelung unerlässlich. Sie sind häufig in Badezimmern und Küchen zu finden und sorgen für eine genaue Wassertemperatur.

Für diejenigen, die Wert auf kompakte Designs legen, sind Monoblock-Wasserhähne eine hervorragende Lösung. In CNC-Prozessen, bei denen der Platz entscheidend ist, werden solche Wasserhähne bevorzugt, die die Temperatur mit einem einzigen Auslauf regulieren.

Standarmaturen sind traditionell und werden paarweise geliefert. Ein Wasserhahn steuert Warmwasser, der andere Kaltwasser. Sie bieten getrennte Strömungen und sind daher bei bestimmten Anwendungen äußerst effektiv.

Da zum Starten oder Stoppen des Wasserflusses nur eine Vierteldrehung erforderlich ist, bieten diese Ventile Effizienz. Ihre schnelle Aktion sorgt für minimale Zeitverschwendung, was in schnelllebigen CNC-Umgebungen von entscheidender Bedeutung ist.

Die für Mischbatterien unverzichtbare Kartusche hilft bei der Regulierung der Temperatur und des Wasserflusses. Das effiziente Design der Kartusche erweist sich als wirksam bei der Aufrechterhaltung eines gleichmäßigen Wasserflusses.

An der Wand montierte Wasserhähne optimieren den Platz und sorgen dafür, dass die Umgebung sauber bleibt. Besonders in CNC-Werkstätten, in denen es auf Präzision ankommt, werden solch schlanke Designs geschätzt.

Die auf Flexibilität ausgelegten Ausziehbrause sind mit ausziehbaren Schläuchen ausgestattet. Sie bieten eine größere Reichweite und eignen sich daher ideal für Aufgaben, die Flexibilität und Präzision erfordern, ähnlich wie CNC-Operationen.

Infrarotsensoren sind eine Innovation im Armaturendesign und ermöglichen eine berührungslose Bedienung. Besonders in CNC-Umgebungen, in denen Sauberkeit und Effizienz im Vordergrund stehen, wie z Autoteile Wasserhähne sorgen für minimale Kontamination.

Funktion/Wasserhahntyp | Kompressionsventil | Kugeltyp | Keramikscheibe | Mischbatterien | Monoblock-Wasserhähne | Säulenhähne | Vierteldrehventil |

Ventilmechanismus | Gummischeibe | Ball | Keramikscheibe | Patrone | Patrone | Waschmaschine | Vierteldrehscheibe |

Montageart | Deckmontiert | Deckmontiert | Deckmontiert | Deck/Wand | Deckmontiert | Deckmontiert | Deckmontiert |

Griffdrehungen | Mehrere | 1/4 - 1/2 | 1/4 - 1/2 | Variiert | Variiert | 1 voll | 1/4 Umdrehung |

Durchflussrate (GPM)* | 2.2 | 2.5 | 2.5 | 2,2-2,5 | 2,2-2,5 | 2.2 | 2.5 |

Haltbarkeit | Mäßig | Hoch | Sehr hoch | Hoch | Sehr hoch | Mäßig | Hoch |

Temperaturkontrolle | Begrenzt | Gut | Exzellent | Exzellent | Exzellent | Begrenzt | Gut |

Preisspanne ($)** | 20–100 $ | 30–200 $ | 40–250 $ | 50–300 $ | 60–350 $ | 20–120 $ | 30–220 $ |

Wenn es um das Gewindeschneiden in CNC-Maschinen geht, sticht Kohlenstoffstahl, allgemein als CS abgekürzt, hervor. CS ist für seine Robustheit bekannt und bietet eine zuverlässige Haltbarkeit des Wasserhahns.

Darüber hinaus bevorzugen viele Branchen CS aufgrund seiner weiten Verbreitung für Routineaufgaben. Beachten Sie jedoch, dass eine längere Einwirkung zu Rost führen kann.

Als nächstes kommt Schnellarbeitsstahl oder HSS. Hersteller schätzen HSS wegen seiner Fähigkeit, unter Hitze seine Form zu behalten. Bei hohen Geschwindigkeiten sorgt HSS für ein gleichmäßiges Gewindeschneiden. Experten entscheiden sich oft wegen höherer Leistung und längerer Lebensdauer für HSS.

Tauchen Sie ein in Kobaltstahl, auch Co-Stahl genannt. Aufgrund seiner Hitzebeständigkeit verwenden viele CNC-Anwender Co-Steel. Das Klopfen wird effizienter, insbesondere in Situationen mit hohen Temperaturen. Seien Sie sich bewusst, dass Co-Steel jedes Mal ein erstklassiges Finish gewährleistet.

Das Verständnis von Titannitrid (TIN) ist von entscheidender Bedeutung. Dieses Material zeichnet sich durch seine Oberflächenhärte aus. Für CNC-Bediener garantiert TIN einen geringeren Verschleiß. Wenn Sie sich für TIN entscheiden, können Sie mit einer erheblichen Reduzierung der Wasserhahnschäden rechnen.

Hartmetall ist ein weiteres entscheidendes Material. Im Bereich des Gewindeschneidens ist Carbide für seine Robustheit bekannt. Hohe Haltbarkeit sorgt für eine längere Lebensdauer des Werkzeugs. Wer die Leistung von CNC-Maschinen verbessern möchte, greift oft auf Carbide zurück.

SLC oder Solid Lubricant Coating bietet einzigartige Vorteile. Durch die Reduzierung der Reibung sorgt SLC für ein sanfteres Klopfen. Mit SLC-Gewindebohrern ausgestattete CNC-Maschinen weisen eine höhere Produktivität auf. Denken Sie daran: Ein reibungsloses Gewindeschneiderlebnis ist das Ergebnis der richtigen Schmierung.

Edelstahl, kurz SS, ist nach wie vor ein Branchenfavorit. Seine Korrosionsbeständigkeit zeichnet ihn aus. In feuchten Umgebungen erweist sich SS als unschätzbar wertvoll. Für diejenigen, die Rost befürchten, ist Edelstahl das Material der Wahl.

Für eine höhere Härte verwenden Sie Chrom. Chrom wird häufig im CNC-Bereich eingesetzt und bietet eine erhöhte Verschleißfestigkeit. Sorgen Sie mit diesem robusten Material für einwandfreies Klopfen.

Erkunden Sie abschließend die Vanadiumlegierung, abgekürzt VA. VA ist für seine hohe Festigkeit bekannt und hält anspruchsvollen Gewindeschneidaufgaben stand. Aufgrund seiner Widerstandsfähigkeit verlassen sich viele CNC-Profis auf VA. Erwarten Sie von VA-Wasserhähnen eine bemerkenswerte Ausdauer und Effizienz.

Bei CNC-Maschinen trägt das Werkzeugmaterial zur Präzision bei. Das aus hochwertigem Stahl gefertigte Matrizenmaterial sorgt für Genauigkeit. Während des Betriebs hält das Schneideisen die Gewindeschneideisen fest. Der richtige Griff verlängert die Lebensdauer des Werkzeugs.

Eine längere Werkzeugstandzeit bedeutet Kosteneinsparungen. Die Präzision bleibt kompromisslos. Die Wahl des Matrizenmaterials ist wichtig. Die Qualität variiert je nach Hersteller.

Windeisen spielen eine entscheidende Rolle. CNC-Maschinen sind bei Gewindeschneidaufgaben darauf angewiesen. Beim Gewindeschneiden von Löchern sorgt ein Windeisen für Hebelwirkung. Hebelwirkung führt zu präzisen Threads.

Verschiedene Größen passen zu verschiedenen Wasserhähnen. Wählen Sie je nach Gewindeschneidbedarf aus. Profis bevorzugen Windeisen. Erkennen Sie den Wert, den es bietet.

Manchmal verschleißen Fäden. Der Thread-Restaurator belebt solche Threads wieder. CNC-Maschinen profitieren von wiederhergestellten Gewinden. Eine optimale Funktion hängt von perfekten Gewinden ab.

Gewindewiederhersteller gibt es in verschiedenen Größen. Die richtige Wahl ist wichtig. Ein guter Restaurator schafft einen Mehrwert. Jeder Restaurator verspricht Langlebigkeit und Präzision. Wählen Sie immer mit Bedacht.

Gewindeschneiden erfordert Perfektion. Die Mutter in CNC erreicht dies. Die aus gehärtetem Stahl gefertigten Schneidmuttern halten lange. Ihre Hauptfunktion: Bereinigen bestehender Threads. Stellen Sie sicher, dass die Fäden klar und deutlich bleiben. Profis verlassen sich stark auf die Nüsse. Legen Sie bei der Auswahl Wert auf Qualität. Um Spitzenleistungen beim Gewindeschneiden zu erzielen, sind hochwertige Werkzeuge erforderlich.

Für ein sanftes Klopfen verwenden Sie Klopfflüssigkeit. CNC-Maschinen legen Wert auf Reibungsreduzierung. Weniger Reibung bedeutet längere Standzeit des Werkzeugs. Längere Werkzeugstandzeiten senken die Kosten. Es gibt viele Varianten von Gewindeschneidflüssigkeiten. Die Auswahl hängt vom Material und der Bedienung ab. Stellen Sie sicher, dass die Flüssigkeit mit dem Arbeitsmaterial kompatibel ist.

Defekte Schrauben stören den Betrieb. Schraubenausdreher in der CNC entfernen sie. Die auf Griffigkeit und Drehmoment ausgelegten Extraktoren arbeiten effizient. Mit ihnen werden kaputte Schrauben beherrschbar. Verschiedene Größen erfüllen unterschiedliche Bedürfnisse. Die Investition in ein Set erweist sich als sinnvoll. Schraubenzieher sparen Zeit und Geld.

Ein sicherer Halt der Matrizen ist von entscheidender Bedeutung. Matrizenhalter in CNC Fräsmaschinen sicher gehen, dass. Durch ihr ergonomisches Design bieten Matrizenhalter Kontrolle. Präzises Einfädeln hängt von der Kontrolle ab. Die Verwendung eines geeigneten Matrizenhalters ist nicht verhandelbar. Hochwertige Matrizenhalter bestehen den Test der Zeit. Die Präzision bleibt bei zuverlässigen Werkzeugen erhalten.

Manchmal werden Gewinde beschädigt. Thread-Dateien in der CNC stellen sie wieder her. Mit mehreren Stellplätzen erfüllen sie unterschiedliche Bedürfnisse. Das Reparieren von Gewinden verlängert die Lebensdauer der Komponenten.

CNC-Profis wissen um ihre Bedeutung. Stellen Sie sicher, dass die Feilen scharf und sauber sind. Hochwertige Gewindefeilen versprechen Langlebigkeit. Priorisieren Sie sie für herausragende Threading-Leistungen.

In diesem Leitfaden haben Sie die drei Arten des Gewindeschneidens in CNC-Maschinen kennengelernt: Kegel, Stopfen und Boden. Von der Geschichte bis zu den Materialien – die geteilten Erkenntnisse rüsten Sie mit Fachwissen aus. Für fortgeschrittenere Werkzeuge und Produkte, Besuchen Sie CNCYANGSEN. Ihre Reise in die Welt des Klopfens hat gerade erst begonnen. Mach das Beste daraus.