•CNC-Kühlmittel Optimieren Sie die Leistung der Maschine durch Kühlen, Schmieren und Spülen von Rückständen.

•Kühlmittelsysteme können einzeln oder zentral sein. Ein einzelnes System unterstützt eine Maschine, während ein zentrales System mehrere Geräte bedient.

•Das Kühlmittel wird in den Bearbeitungsbereich geleitet, wo Rohre die Zirkulation unterstützen und Steuerventile den Fluss regulieren.

•Es gibt vier Arten von Kühlmitteln: synthetische Flüssigkeiten, halbsynthetische Flüssigkeiten, lösliche Öle und reine Öle.

•Die Konzentration des Kühlmittels ist wichtig, um Schaumbildung, schlechte Gerüche und Fleckenbildung zu verhindern. Überprüfen Sie die Konzentration regelmäßig mit Handrefraktometern.

•Das Kühlmittel kann durch Luft, Nebel, Überschwemmung oder Hochdruck zugeführt werden.

•Befolgen Sie die Herstellerempfehlungen und überprüfen Sie sie regelmäßig, um die Langlebigkeit der Maschine sicherzustellen.

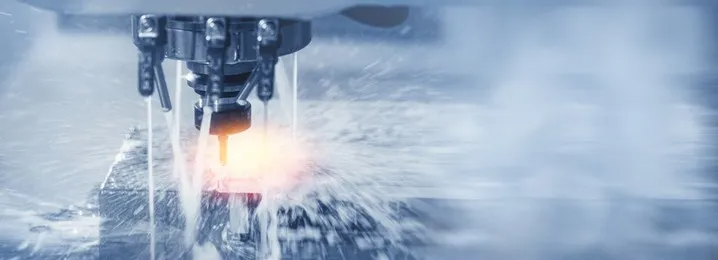

Kühlmittel oder Schneidflüssigkeiten werden bei der CNC-Bearbeitung (Computer Numerical Control) verwendet, um das präzise und effiziente Schneiden von Materialien wie Kunststoffen, Metallen oder hochdichten Kunststoffen zu ermöglichen.

Die Begriffe „Kühlmittel“ und „Schmiermittel“ werden oft verwechselt. Dennoch ist es wichtig zu beachten, dass nicht alle Kühlmittel als Schmiermittel fungieren können, einige speziell entwickelte Kühlmittel jedoch auch Schmieraufgaben erfüllen und die Lebensdauer der Maschine verlängern.

Für CNC-MaschinenDas Kühlmittel dient drei Zwecken:

•Kühlung

•Schmierung

•Ausspülen von Rückständen

Kühlmittel sind entscheidend für die Optimierung der Leistung des Werkzeugs und die Verlängerung seiner Lebensdauer. Ihre Aufgabe besteht darin, die unten genannten Faktoren während des Bearbeitungsprozesses zu optimieren.

•Wärmeableitung: Während des Bearbeitungsprozesses wird am Werkstück und am Schneidwerkzeug Wärme erzeugt, und Kühlmittel hilft, die während des Prozesses erzeugte Wärme abzuleiten.

•Verbesserte Oberflächenbearbeitung: Kühlmittel entfernen bekanntermaßen Rückstände und Verunreinigungen vom Werkstück und tragen so zu einer besseren Oberflächenbearbeitung der bearbeiteten Teile bei.

•Späneabsaugung: Sie sorgen für eine optimierte Bearbeitung, indem sie alle Reste von Spänen und abrasiven Materialien aus dem Arbeitsbereich wegspülen.

•Schmierung und Verlängerung der Werkzeuglebensdauer: Kühlmittel reduzieren die Reibung zwischen Werkzeugen, indem sie für Schmierung sorgen und die Werkzeuglebensdauer verlängern.

•Schutz vor Korrosion: Kühlmittel schützen die Maschinenteile und das Material, an dem Sie arbeiten, vor Korrosion, da einige Kühlmittel Korrosionsinhibitoren enthalten können. Verfügt es über einen begrenzten Korrosionsschutzinhibitor, können den Kühlmitteln Additive zugesetzt werden, um deren Effizienz zu steigern.

•Kontrolliert die Werkzeugtemperatur: Kühlmittel gleichen die Temperatur des Werkzeugs aus, indem sie diese erhöhen, wenn Sie mit einer sehr niedrigen Schnittgeschwindigkeit arbeiten. Oder indem Sie sie verringern, wenn die Maschine mit hoher Geschwindigkeit schneidet, um sie vor thermischen Schäden zu schützen.

Ein Kühlmittelsystem ist ein separates System, das an der CNC-Maschine angebracht ist, um die Flüssigkeit in die Maschine und das Werkstück einzubringen. Die Systeme können einzeln oder zentral sein, entweder ein System, das nur eine einzelne Maschine kühlt und schmiert, oder ein zentrales Management-Kühlsystem, das Dienste für mehrere Geräte gleichzeitig bereitstellt.

Der einzige Unterschied zwischen ihren Mechanismen besteht darin, dass ein einzelnes System nur ein Rohr enthält. Im Gegensatz dazu umfasst ein zentrales Kühlmittelsystem viele Verteilerrohre und Steuerventile, da es Flüssigkeiten an mehrere Maschinen liefern muss.

Der primäre Mechanismus von a CNC-Kühlmittelsystem beinhaltet die Zirkulation und Zufuhr von Kühlmittel zum Bearbeitungsbereich, um seinen Zweck zu erreichen. Es besteht typischerweise aus Kühlmittelbehältern, Pumpen, Filtern, Rohren, Düsen und Steuerventilen.

•Zuerst zirkulieren die Pumpen während der Bearbeitung das Kühlmittelgemisch aus dem Vorratsbehälter über den Arbeitsbereich.

•Kühlmittelfilter helfen dabei, Späne und Partikel aus dem Arbeitsbereich zu entfernen.

•Rohre unterstützen die Flüssigkeitszirkulation aus der Maschine, um einen Kühleffekt zu erzielen.

•Düsen sind in dem Bereich angeordnet, in dem das Material geschnitten wird. Flüssigkeit strömt von der Düse zum Werkstück und hat dort eine Schmier- und Kühlwirkung.

•Schließlich helfen Steuerventile dabei, den Kühlmittelfluss zu regulieren.

•Kühlmittel sammelt sich in einem Sumpf am Boden der Maschine.

•Das Kühlmittel wird aus dem Sumpf gepumpt und in den Arbeitsbereich zurückgeführt.

Kühlmittel haben unterschiedliche Zusammensetzungen und wirken je nach der Maschine, in der Sie diese Kühlmittel verwenden, unterschiedlich. CNC-Werkzeugmaschinen verwenden typischerweise eine dieser vier Arten von Kühlmitteln, nämlich:

Hierbei handelt es sich um Kühlmittel auf Wasserbasis, die organische und anorganische Verbindungen enthalten und keine Mineral- und Erdölöle enthalten. Kurz gesagt sind synthetische Flüssigkeiten eine Mischung aus synthetischen Ölen, Additiven und Wasser. Diese sind auf hohe Kühlleistung, Korrosionsschutz, Schmierfähigkeit und einfache Wartung ausgelegt. Sie sind als Konzentrat erhältlich und können mit Wasser gemischt werden, um eine Metallbearbeitungsflüssigkeit herzustellen.

Sie werden weiter in komplexe, einfache und emulgierbare Kunststoffe eingeteilt. Einfache Konzentrate eignen sich am besten für leichte Schleifarbeiten, während komplexe synthetische Konzentrate für mittelschwere bis schwere Arbeiten geeignet sind. EmulgierbarKunststoffe sind undurchsichtig oder durchscheinend und können mit Hochtemperaturlegierungen umgehen.

•Sie sind langlebig, schäumen nicht und sind stabiler als andere Metallbearbeitungsflüssigkeiten.

•Ihre Anschaffungskosten sind hoch, aber das wird durch den geringeren Verbrauch und die verbesserte Effizienz ausgeglichen.

•Für die Metallbearbeitung bei hoher Hitze und hoher Geschwindigkeit werden überwiegend synthetische Flüssigkeiten bevorzugt.

•Die mikrobielle Kontrolle ist hervorragend und kann Ranzigkeit widerstehen.

•Die Kühlmittel sind nicht brennbar und weisen hervorragende Korrosionsbeständigkeitseigenschaften auf.

•Sie können bei mäßiger bis starker Aufregung feine Nebel verursachen.

•Schmieröle können die Kühlmittel verunreinigen und erfordern eine gründliche Inspektion.

Diese Flüssigkeiten enthalten 2 bis 30 % Erdöl. Hierbei handelt es sich um eine Mischung einiger Mineralöle und chemischer Verbindungen, die sich in Wasser lösen können. Sie bieten die Eigenschaften sowohl löslicher Öle als auch synthetischer Flüssigkeiten und sind daher praktische und effiziente Optionen für saubere und effektive Bearbeitungsvorgänge in CNC-Maschinen.

Der hohe Emulgatorgehalt hilft dabei, kleine Ölkügelchen zu suspendieren. Außerdem wird das gebrochene Flüssigkeitslicht verringert. Sie sind transparent mit leichter Trübung bis durchscheinend mit hoher Wärmeempfindlichkeit. Die Schmierung ist hervorragend, da sich Ölmoleküle um das Schneidwerkzeug ansammeln und sich beim Abkühlen der Lösung wieder verteilen.

•Sie sind einfacher zu pflegen als lösliche Öle.

•Die Schmierung eignet sich hervorragend für mittelschwere und schwere Aufgaben.

•Sie erzeugen weniger Ölnebel und Rauch und verhindern die Ranzigkeit.

•Die besseren Benetzungseigenschaften ermöglichen schnellere Vorschübe und Schnitte bei höheren Geschwindigkeiten.

•Die niedrige Viskosität ermöglicht ein besseres Absetzen und eine effiziente Reinigung.

•Hartes Wasser kann ihre Stabilität beeinträchtigen und zur Schaumbildung führen.

•Aufgrund der Reinigungszusätze ist die Schaumbildungsfähigkeit höher als bei anderen Typen.

Lösliche Öle werden für allgemeine Bearbeitungszwecke verwendet und sind die gebräuchlichsten Kühlmittel, die durch Mischen von 60 bis 90 Prozent Mineralöl mit Wasser hergestellt werden. Außerdem werden Emulgatoren zugesetzt, um die Lösungsmischung aufrechtzuerhalten. Deshalb werden sie auch als emulgierbare Öle oder wasserlösliche Öle bezeichnet.

Das Öl kann beim Mischen dispergiert werden und bildet eine „Öl-in-Wasser“-Emulsion. Die Öle haften während der Bearbeitung am Werkstück und der Emulgator bricht das Licht. Es entsteht ein flüssiges, milchiges und undurchsichtiges Aussehen.

•Sie bieten aufgrund der Öl-Wasser-Mischung eine verbesserte Kühlleistung und eine gute Schmierung.

•Die Kühlmittel sind für eine Reihe von leichten und mittelschweren Einsätzen geeignet.

•Die Schmierfähigkeit kann durch den Einsatz von Chlor-, Schwefel- und Phosphorzusätzen verbessert werden.

•Sie hinterlassen einen schützenden Ölfilm auf den Werkzeugmaschinenkomponenten und erschweren so die Reinigung des Werkstücks.

•Das Vorhandensein von Wasser macht sie anfällig für Rost, Fremdölverschmutzung und Bakterienwachstum.

•Die Wartungskosten sind hoch und Nebelbildung kann zu einer unsicheren Arbeitsumgebung führen.

Reine Öle basieren nicht auf Wasser; Da es sich um Erdöle oder Mineralöle handelt, werden sie direkt und ohne Verdünnung verwendet. Sie eignen sich besonders für schwere Bearbeitungsanwendungen und Materialien, die eine hohe Schmierfähigkeit erfordern, wie zum Beispiel Edelstahl oder Titan. Allerdings erfordern reine Öle eine regelmäßige Wartung und können mehr Ölnebel und Rückstände erzeugen als andere Kühlmitteloptionen.

Sie können Zusatzstoffe (für Eisen- und Nichteisenmetalle nicht erforderlich) und Netzmittel enthalten. Netzmittel enthalten Hochdruckzusätze (Schwefel und Chlor) und 20 % Fettöle für anspruchsvolle Anwendungen. Sie verbessern die Benetzbarkeit; Öl kann das Schneidwerkzeug, die Metallpartikel und das Werkstück ordnungsgemäß beschichten.

Bei der Schwerzerspanung wird es eine verbesserte Schmierung, ein besseres Management von Metallfeinteilen und einen mikroskopisch kleinen Schweißschutz geben. Geschwefelte Fettöle und Chlor können 20 % übersteigen, um die Antischweißeigenschaften unter extremen Bedingungen zu verbessern.

•Einfache Öle bieten eine Dämpfungswirkung zwischen dem Schneidwerkzeug und dem Werkstück. Es eignet sich hervorragend für ein hochwertiges Finish und Arbeiten mit geringem Spiel bei niedriger Geschwindigkeit.

•Die Werkzeugstandzeit wird verlängert und ist die beste Option zum Räumen, Gewindeschneiden, Quetschschleifen, Tieflochbohren und Hartmetallschneiden (wie Superlegierungen und rostfreier Stahl).

•Aufgrund der hohen Schmierung sind sie die beste Option für Honarbeiten.

•Sie bieten eine längere Lebensdauer des Sumpfes, Rostschutz und einfache Wartung.

•Sie verhindern das Ranzigwerden; Bakterien können nur dann gedeihen, wenn das Öl verunreinigt ist.

•Die Wärmeableitungseigenschaften reiner Öle sind schlecht, was zu Brandgefahr führt.

•Der von ihnen ausgehende Nebel und Rauch führt zu einer unsicheren Arbeitsumgebung mit unzureichenden Abschirmungs- oder Entlüftungssystemen.

•Sie sind auf Arbeiten mit niedriger Geschwindigkeit beschränkt und der Ölfilm auf dem Werkstück ist schwer zu reinigen.

•Hochviskose Flüssigkeiten haben einen höheren Kühlmittelverlust, da sie am Werkstück haften bleiben. Entscheiden Sie sich für Öl mit niedriger Viskosität, um bessere Ergebnisse zu erzielen.

Die richtige Konzentration des Kühlmittels ist für die Aufrechterhaltung der optimalen Leistung der CNC-Bearbeitung unerlässlich. Die meisten Hersteller mögenYangsen Geben Sie bereits detaillierte Anweisungen zur Art und Menge des Kühlmittels. Halten Sie sich an diese Mengenverhältnisse und verwenden Sie zum Mischen entionisiertes Wasser. Es verhindert Korrosion bei Metallen wie Stahl und Aluminium. Eine hohe Kühlmittelkonzentration kann zu Problemen führen wie:

•Schaumbildung: Beeinträchtigt den Betrieb und verringert die Lebensdauer und Effizienz der Werkzeuge

•Verschwendung: Überschüssiges Kühlmittel wird verschwendet, was zu höheren Kosten führt

•Weniger Schmierung: Höhere Menge, geringere Schmierwirkung und mehr Reibungsänderungen und Maschinenschäden

•Schlechter Geruch: Aufgrund der Instabilität des Kühlmittels können sich Bakterien entwickeln und nach dem Abschalten der Maschine entsteht ein schlechter Geruch

•Flecken: Konzentriertes Kühlmittel kann das äußere Erscheinungsbild der Maschine beeinträchtigen und zu Oberflächenschäden führen

•Rückstandsbildung: Überschüssiges Kühlmittel kann Rückstände hinterlassen, die sich negativ auf die Lebensdauer des Werkzeugs und die Bearbeitungsqualität auswirken

•Hautreizung: Hohe Konzentrationen sind normalerweise giftig und verursachen Reizungen, wenn sie mit der menschlichen Haut in Berührung kommen

Die Bediener sollten die Konzentration täglich überprüfen und angemessene Werte einhalten.

•Handrefraktometer können dabei helfen, den Brechungsindex der CNC-Bearbeitungskühlmittel- und Schneidflüssigkeitskonzentrationen zu überprüfen. Um die Kontrolle zu behalten, wischen Sie sie zwischen verschiedenen Kühlmittelprüfungen ab.

Aufgrund von Spritzern, Verdunstung und Nebel kann es zu einer Änderung der Kühlmittelkonzentration um 20 % kommen. Führen Sie ein tägliches Levelprotokoll, und Sie können die Unterschiede und Änderungen täglich bemerken. Die richtige Menge kann die Bearbeitungseffizienz verbessern und die Lebensdauer des Kühlmittels verlängern.

Konzentrationstabelle für Maschinenkühlmittel

Material

Mahlen | Klopfen | Drehen | Bohren | Messing |

Lösliches Öl mit 96 % Wasser | Verwenden Sie 10–20 % Schmalzöl mit Mineralöl | Verwenden Sie Mineralöl mit 10 % Fett | Verwendung von löslichem Öl | Legierte stähle |

Verwenden Sie 10 % Schmalzöl mit 90 % Mineralöl | Verwenden Sie 30 % Schmalzöl und 70 % Mineralöl | Verwenden Sie ein Grundöl mit 25 % Schwefelgehalt und 75 % Mineralöl | Verwendung von löslichem Öl | Aluminium |

96 % Wasser (lösliches Öl) oder Mineralöl | 25 % schwefelhaltiges Öl und mischen Sie es mit Mineralöl | Verwenden Sie lösliches Öl oder Mineralöl mit 10 % Fett | Lösliches Öl, das 70–90 % Wasser enthält | Bronze |

Verwendung von löslichem Öl | 30 % Schmalz mit Mineralöl | Verwendung von löslichem Öl | Verwendung von löslichem Öl | Kupfer |

Verwendung von löslichem Öl | Verwendung von löslichem Öl | Verwendung von löslichem Öl | Verwendung von löslichem Öl | Gusseisen |

Trocken | Verwenden Sie 25 % Schmalzöl und 80 % Mineralöl | Trocken | Trocken | Formbares Eisen |

Verwendung von löslichem Öl | Verwendung von löslichem Öl | Verwendung von löslichem Öl | Verwendung von löslichem Öl | Kohlenstoffarme und Werkzeugstähle |

Verwendung von löslichem Öl | 25-40 % Schmalzöl mit Mineralöl | 25 % Schmalzöl mit 75 % Mineralöl | Verwendung von löslichem Öl | Arten der Kühlmittelzufuhr |

•Luft: Luft wird zum Reinigen und Kühlen verwendet, bietet jedoch keine Schmierung. Es eignet sich hervorragend für empfindliche Materialien wie Kunststoff, bei denen direktes Kühlmittel einen Thermoschock verursachen kann.

•Nebel: Nebelsysteme, die bei Hochgeschwindigkeitsbearbeitungen eingesetzt werden, sorgen für eine hervorragende Schmierung, indem sie zerstäubtes Kühlmittel als Nebel oder Nebel auf das Werkstück abgeben. Der Druck ist ausreichend und es besteht keine Gefahr, dass das Werkzeug beansprucht wird.

•Flutung: Während der Bearbeitung beseitigen Flutungssysteme den Schmutz effektiv, indem sie große Mengen Kühlmittel auf das Werkstück und die Maschinenoberfläche schütten.

•Hochdruck: Kühlmittelstrahlsysteme sind so konzipiert, dass sie Kühlmittel oder Schneidflüssigkeit unter hohem Druck abgeben. Anschließend wird es zur Schneidkante geleitet, um die Schmier- und Kühleffizienz zu verbessern. Ein Druck von mehr als 1000 psi unterstützt die Evakuierung und Spanentfernung. Obwohl es für die sofortige Kühlung geeignet ist, kann es manchmal zu Werkzeugbrüchen mit Miniaturdurchmesser kommen. Führen Sie es daher nur durch Kühlnuten und verwenden Sie es in tiefen Taschen oder Bohrarbeiten.

Richtige Wartung und Austausch

•Überprüfen Sie, ob es zu Geruchs-, Farb- oder Konsistenzveränderungen kommt, da diese auf mögliche Probleme hinweisen.

•Verwenden Sie pH-Teststreifen, um den pH-Wert zu überwachen und den empfohlenen Bereich einzuhalten.

•Zur Wärmeableitung und Spanabfuhr Hochdruck-Kühlmittelsysteme verwenden.

•Mischen und tragen Sie das Kühlmittel gemäß den Empfehlungen des Herstellers auf.

•Befolgen Sie bei der Handhabung und Entsorgung die Sicherheitsvorschriften.

Abschluss

Für weitere Hilfe,