Der Beginn des Weges zum CNC-Closed-Loop-System wird zum Einstieg in die Welt der fortschrittlichen Produktionstechnologien. In der CNC-Welt dienen diese Systeme mit ihren Feedback-Modellen als Säulen der Präzision. Man kann sich eine Symphonie vorstellen, in der jedes Instrument seine Rolle richtig spielt – das ist die Ausrichtung und Präzision dieser Systeme.

Sensoren, Servos und Software bilden ein fein choreographiertes Zusammenspiel der Präzision. Dieses Handbuch zeigt den Weg für Anfänger und beleuchtet die geheimen Wege des Closed-Loop-Betriebs – ein technologisches Wunder in der modernen Bearbeitung.

Rückkopplungsschleifen in CNC-Systemen sorgen für eine ständige Genauigkeitsüberwachung. Motoren und Antriebe synchronisieren sich und reduzieren so die Drift. Fortschrittliche Sensoren erkennen kleinste Abweichungen und passen die Flugbahnen sofort an. Hochgeschwindigkeitssteuerungen interpretieren komplexe Daten und optimieren so Werkzeugwege.

Anpassungen werden in Echtzeit vorgenommen und die Maßhaltigkeit gewahrt. Diese Systeme übertreffen herkömmliche Open-Loop-Systeme hinsichtlich der Zuverlässigkeit. Ausgestattet mit hochentwickelten Algorithmen verändern CNC-Systeme mit geschlossenem Regelkreis die Bearbeitungsdynamik. Die Effizienz steigt, Ausfallzeiten verringern sich. Präzisionswerkzeuge werden zur Standarderwartung und nicht zum Luxus.

CNC-Systeme ermöglichen mit ihren fortschrittlichen Algorithmen eine überlegene Steuerung bei komplizierten Aufgaben. Feedback-Mechanismen passen Vorgänge im laufenden Betrieb an und sorgen so für Präzision.

Die Ausrichtung der Achsen und die Spindelgeschwindigkeit sorgen für ein hohes Maß an Genauigkeit. Schnelle Anpassungen in Echtzeit zeichnen die Einzigartigkeit von CNC aus. Bei komplexen Bearbeitungen ist eine präzise Steuerung von größter Bedeutung.

Closed-Loop-Systeme in der CNC zeichnen sich durch erhöhte Genauigkeit aus. Durch kontinuierliche Überwachung sind kleinste Korrekturen möglich. Die Präzision der Kalibrierung wird durch hochentwickelte Sensoren erreicht. Komplexe Geometrien werden mit fein abgestimmter Mechanik präzise wiedergegeben. Erhöhte Genauigkeit führt zu überlegener Produktqualität.

Die Fehlertoleranz sinkt bei CNC-Systemen mit geschlossenem Regelkreis. Durch eine kontinuierliche Überwachung werden Abweichungen frühzeitig erkannt. Adaptive Kontrollmechanismen beheben Fehler schnell. Algorithmen für maschinelles Lernen prognostizieren und verhindern mögliche Ungenauigkeiten. Durch die Reduzierung menschlicher Eingriffe wird die Fehlerwahrscheinlichkeit minimiert. Fehlerreduzierung ist für eine anspruchsvolle Fertigung von entscheidender Bedeutung.

CNC-Systeme nutzen Feedback für optimale Leistung. Sensoren sammeln Echtzeitdaten und verbessern so die Entscheidungsfindung. Feedbackschleifen passen Parameter an, um bessere Ergebnisse zu erzielen. Intelligente Reaktionen auf variable Bedingungen veranschaulichen die Systemausgereiftheit. Durch die Nutzung von Feedback erreichen CNC-Maschinen eine beispiellose Präzision.

Stabilität ist bei CNC-Systemen mit geschlossenem Regelkreis von Natur aus gegeben. Eine ständige Überwachung gewährleistet einen konsistenten Betrieb. Abweichungen werden sofort korrigiert, wodurch die Prozessintegrität gewahrt bleibt. Temperaturschwankungen und Materialunstimmigkeiten werden schnell behoben. Stabilität im Prozess führt zu vorhersehbaren und zuverlässigen Ergebnissen.

Die Effizienz im CNC-Betrieb steigt mit geschlossenen Regelkreissystemen sprunghaft an. Geschwindigkeit und Präzision vereinen sich und verkürzen die Zykluszeiten. Automatisierte Anpassungen sparen Zeit und Ressourcen. Optimierte Prozesse steigern den Durchsatz. Die Effizienzsteigerungen sind erheblich und wirken sich positiv auf die Gesamtproduktivität aus.

Mit der CNC-Closed-Loop-Technologie erreicht die Automatisierung neue Höhen. Durch die fortschrittliche Programmierung können komplexe Aufgaben autonom ausgeführt werden. Die menschliche Aufsicht wird reduziert, was die Betriebsgeschwindigkeit erhöht. Maschinen arbeiten unabhängiger und demonstrieren die Leistungsfähigkeit der Automatisierung in der modernen Fertigung.

Besonderheit | CNC-Systeme mit geschlossenem Regelkreis | CNC-Open-Loop-Systeme | Vergleichsdetails | Auswirkungen auf die Präzision | Auswirkungen auf die Effizienz | Gesamtnutzen |

Kontrollmechanismus | Rückkopplungsschleife | Kein Feedback | Geschlossene Regelkreise passen sich in Echtzeit an | Hohe Präzision | Verbesserte Effizienz | Geschlossener Regelkreis überlegen |

Fehlerbehandlung | Fehler Korrektur | Keine Fehlerkorrektur | Geschlossene Regelkreise korrigieren Fehler | Reduzierte Fehler | Stabile Leistung | Geschlossener Kreislauf vorteilhaft |

Präzisionsniveau | Hoch | Mäßig | Höhere Genauigkeit durch Feedback | Erhöhte Präzision | Konsistente Ausgabe | Geschlossener Kreislauf von Vorteil |

Effizienz | Hoch | Variable | Anpassungen in Echtzeit verbessern die Effizienz | - | Hohe Effizienz | Geschlossener Kreislauf günstig |

Prozessstabilität | Stabil | Weniger stabil | Feedback sorgt für Konsistenz | - | Stabiler Betrieb | Geschlossener Kreislauf vorzuziehen |

Automatisierungsintegration | Erweitert | Begrenzt | Bessere Integration mit Automatisierungssystemen | - | Erhöhte Automatisierung | Geschlossener Kreislauf optimal |

Tabelle zu den Vorteilen von CNC-Systemen mit geschlossenem Regelkreis in Bezug auf Präzision und Effizienz!

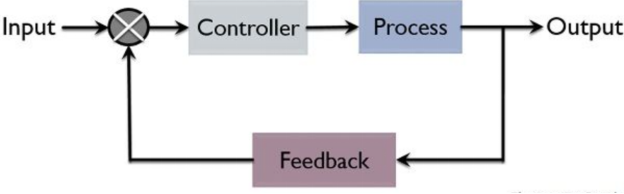

Ein Baustein der modernen Präzisionsluft- und Raumfahrttechnik sind die Regelsysteme in CNC-Maschinen. Solche Systeme sind ständig in Aktion und überwachen und passen die Betriebsabläufe an, um einen völlig optimalen Ablauf zu gewährleisten. Echtzeitdaten werden von Sensoren an die Steuereinheit zurückgemeldet.

Anpassungen erfolgen automatisch entsprechend vorgegebener Ziele. Die Ergebnisse werden laufend an die Wünsche angepasst und entsprechende Korrekturen vorgenommen. Integrale Bestandteile sind Aktoren, Controller und Sensoren. Die Anpassungsfähigkeit des Systems ermöglicht es, komplexe Aufgaben beherrschbar zu machen.

Der geschlossene Regelkreis, der Effizienz und Genauigkeit bedeutet, hat den CNC-Betrieb revolutioniert.

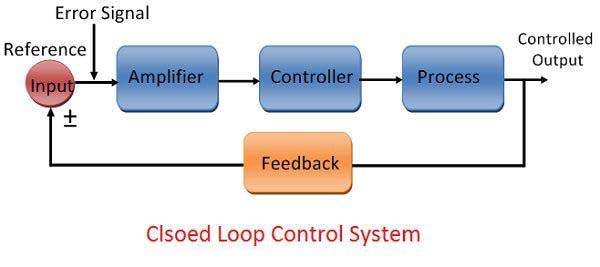

Im Vergleich zu Systemen mit geschlossenem Regelkreis verfügen offene Regelkreise nicht über eine Echtzeitrückmeldung. Umgekehrt verfolgen Systeme mit geschlossenem Regelkreis die Ausgänge und nehmen Änderungen an den Eingängen vor. Der offene Regelkreis verwendet voreingestellte Bedingungen, die nicht angepasst werden. In geschlossenen Systemen geht die Präzision über die Steifigkeit hinaus.

Der geschlossene Regelkreis basiert auf Anpassungsfähigkeit, während der offene Regelkreis einem festen Pfad folgt. Die automatische Natur der Fehlerkorrektur im geschlossenen Regelkreis unterscheidet sich von der im offenen Regelkreis.

Die Wirkungsgrade des geschlossenen Kreislaufsystems sind viel höher als die des offenen Kreislaufs. Für geschäftskritische und Präzisionsaufgaben ist die Verwendung eines geschlossenen Regelkreissystems üblich. Open-Loop-Systeme sind einfacher zu implementieren, aber weniger reaktionsschnell.

Feedback spielt in geschlossenen Systemen eine entscheidende Rolle. Dies sorgt für eine konstante Anpassung und Genauigkeit. Sensoren sammeln Daten, die die Entscheidungen des Steuergeräts beeinflussen.

Durch die Feedbackschleifen werden Abweichungen korrigiert und die Prozesskonsistenz gewahrt. Die sofortige Datenanalyse wird bei Echtzeitanpassungen verwendet. Eine bessere Systemeffizienz wird durch die richtige Nutzung von Feedback erreicht. Feedback macht die CNC-Maschinen zu intelligenten und flexiblen Werkzeugen.

Die Leistungskonstanz wird durch den Feedbackprozess erreicht. Die Adaptivität dieses Systems hängt von der Qualität des Feedbacks ab. Feedback-Mechanismen erhöhen die Genauigkeit und Effizienz im CNC-Betrieb.

Das geschlossene CNC-Loop-System nutzt Sensoren, die Informationen sofort weiterleiten. Die Rückmeldung der Motorposition erreicht blitzschnell die Steuerung. Anpassungen erfolgen in Mikrosekunden und steigern so die betriebliche Effizienz. Unter Beibehaltung der Genauigkeit reagiert das System dynamisch auf Positionsdaten. Sensorgesteuertes Feedback sorgt für Prozessoptimierung.

Die Fehlererkennung ist im Closed-Loop-Betrieb der CNC von entscheidender Bedeutung. Bewegungsunstimmigkeiten werden sofort korrigiert. Controller erkennen Abweichungen und leiten umgehend Korrekturmaßnahmen ein. Die Präzision wird durch kontinuierliche Fehlerkorrekturen aufrechterhalten. Die Widerstandsfähigkeit des Systems gegen betriebliche Inkonsistenzen wird gestärkt.

Die Achsenkalibrierung in der CNC ist für präzise Abläufe von entscheidender Bedeutung. Jede Achse ist für optimale Leistung fein abgestimmt. Die Kalibrierung umfasst strenge Tests der X-, Y- und Z-Koordinaten. Die Kalibrierung gewährleistet eine reibungslose Bewegung und reduziert die mechanische Belastung. Die genaue Ausrichtung der Achsen garantiert eine einwandfreie Ausführung.

Präzision im geschlossenen CNC-System ist von größter Bedeutung. Bewegungen werden präzise gesteuert. Feineinstellungen sorgen für messerscharfe Genauigkeit. Durch die Minimierung der mechanischen Drift sorgt das System für eine strenge Kontrolle. Präzise Manöver führen zu einer beispiellosen Produktqualität.

Die automatische Korrektur ist ein wesentlicher Bestandteil der CNC-Funktionalität. Systemanomalien lösen eine sofortige Behebung aus. Selbstkorrigierende Mechanismen passen sich an Umgebungsvariablen an. Die betriebliche Konsistenz wird durch automatisierte Anpassungen gewahrt. Die mühelose Korrektur erhöht die Langlebigkeit und Zuverlässigkeit der Maschine.

Gleichbleibende Qualität ist ein Markenzeichen des CNC-Closed-Loop-Systems. Sich wiederholende Aufgaben führen zu identischen Ergebnissen. Die Einheitlichkeit bleibt über alle Produktionschargen hinweg erhalten. Hohe Standards werden konsequent eingehalten. Das System stellt die Einheitlichkeit der Produkte sicher und verkörpert hervorragende Fertigungsqualität.

Durch die hochentwickelte CNC-Technologie wird eine höhere Genauigkeit erreicht. Kleinste Details werden präzise erfasst. Höhere Genauigkeit resultiert aus fortschrittlicher Technik. Die sorgfältige Liebe zum Detail bestimmt die Leistung des Systems. Genauigkeitsverbesserungen tragen wesentlich zur Produktüberlegenheit bei.

Die Systemüberwachung in der CNC sorgt für eine umfassende Übersicht. Echtzeit-Datenfeeds informieren über den Betriebsstatus. Die kontinuierliche Überwachung stellt die Systemintegrität sicher. Die Überwachung ermöglicht eine proaktive Wartung und verhindert mögliche Ausfälle. Durch eine sorgfältige Systemüberwachung wird die Langlebigkeit des Betriebs sichergestellt.

In CNC-Maschinen sind wesentliche Not-Aus-Mechanismen vorhanden. In Notfällen aktivieren solche Systeme eine sofortige Abschaltung. Die Sicherheit des Bedieners hat oberste Priorität und solche Funktionen verringern die Unfallhäufigkeit. Durch schnelles Eingreifen in Notbremsungen können schwere Verluste verhindert werden. Diese Ausfallsicherungen minimieren Betriebsgefahren erheblich.

Im CNC-Betrieb müssen Bediener Schutzkleidung tragen. Schutzbrillen, Handschuhe und Gehörschutz dürfen keine Kompromisse eingehen. Zum Schutz vor möglichen Fremdkörpern und Lärm ist ein Getriebeschutz erforderlich. Der Einsatz von Schutzkleidung ist für die Vermeidung von Verletzungen von entscheidender Bedeutung. Der Einsatz von Sicherheitsausrüstung erhöht häufig die allgemeine Bedienbarkeit.

Sauberkeit am CNC-Arbeitsplatz ist von entscheidender Bedeutung. Betriebsgefahren können durch Schmutz und Unordnung entstehen. Regelmäßige Reinigung hilft, die Ansammlung von Materialien zu vermeiden, die den Maschinenbetrieb beeinträchtigen könnten. Eine gut organisierte Umgebung vereinfacht die Abläufe und senkt Risiken. Der Zusammenhang zwischen Sauberkeit am Arbeitsplatz und erhöhter Sicherheit ist direkt.

CNC-Sicherheit erfordert regelmäßige Maschinen- und Gravieren und Fräsen prüft regelmäßig. Durch regelmäßige Inspektionen werden potenzielle Probleme frühzeitig erkannt. Komponenten wie Spindeln, Motoren und verschiedene Werkzeuge unterliegen einer ständigen Überwachung. Mit diesen Kontrollen verhindert die vorbeugende Wartung unerwartete Ausfälle. Regelmäßige Maschineninspektionen führen zu sichereren und konsistenteren Abläufen.

Für CNC-Anwender ist eine ganzheitliche Bedienerschulung notwendig. Durch ein effektives Maschinenmanagement kann das Unfallrisiko gesenkt werden. Die Schulung umfasst sichere Betriebsnormen und Notfallmaßnahmen. Aus Sicherheitsgründen ist es wichtig, die Komplexität der Maschine durch Schulung zu verstehen. Die geschulten Bediener werden mit geringerer Wahrscheinlichkeit mit Gefahrenszenarien konfrontiert.

Die Lebensdauer und Sicherheit von CNC-Maschinen hängt von der regelmäßigen Wartung ab. Regelmäßige Wartung sorgt dafür, dass die Maschine optimal läuft. Proaktives Verschleißmanagement beugt Störungen vor.

Wartungsverfahren tragen zu einer sichereren Betriebsumgebung bei. Ordnungsgemäß gewartete Maschinen stellen für den Bediener eine geringere Gefahr dar.

Sicherheitsprotokolle müssen in der CNC-Umgebung strikt befolgt werden. Protokolle sind Verfahren wie Anweisungen zum angemessenen Maschinengebrauch und zur Notfallreaktion.

Solche Sicherheitsmaßnahmen werden durch regelmäßige Übungen verstärkt. Sicherheitsprotokolle minimieren Risiken, wenn sie eingehalten werden. Es ist außerdem zwingend erforderlich, dass alle Bediener diese Vorschriften verstehen und einhalten, damit die Arbeitsumgebung sicher ist.

Eine sorgfältige Kalibrierung ist für CNC-Closed-Loop-Systeme von entscheidender Bedeutung. Mithilfe von Präzisionsmessgeräten stellen die Bediener die X-, Y- und Z-Achsen für optimale Genauigkeit ein. Zur Kalibrierung gehört die Feinabstimmung der PID-Regler, um sicherzustellen, dass jeder Befehl in präzise Bewegungen umgesetzt wird.

Durch regelmäßige Neukalibrierung nach Software-Updates bleibt die Systemintegrität erhalten. Kalibrierprotokolle sind für die Qualitätssicherung unerlässlich.

Nach der Einrichtung sind Systemtests in einer Closed-Loop-CNC von entscheidender Bedeutung. Beim Testen werden Diagnoseprogramme ausgeführt, um die Reaktionsfähigkeit des Servomotors zu überprüfen. Strenge Tests simulieren reale Bedingungen und identifizieren potenzielle Fehler bei der G-Code-Interpretation.

Häufiges Testen erhöht die Langlebigkeit und garantiert die Effizienz. Systemprotokolle liefern wertvolle Erkenntnisse für Wartungspläne.

Für CNC-Closed-Loop-Systeme sind Software-Updates nicht verhandelbar. Diese Updates verbessern die G-Code-Verarbeitungsfunktionen. Betreiber müssen die Kompatibilität mit vorhandener Hardware sicherstellen.

Nach dem Update wird eine Neukalibrierung empfohlen. Updates umfassen häufig Fehlerbehebungen und verbessern die Systemzuverlässigkeit. Regelmäßige Updates bilden einen Grundstein für Systemeffizienz und Langlebigkeit.

Die Gewährleistung robuster Verbindungen in CNC-Closed-Loop-Systemen ist von größter Bedeutung. Die Überprüfung von Ethernet- oder USB-Verbindungen auf Integrität der Datenübertragung ist von entscheidender Bedeutung.

Lose Verbindungen können zu Datenbeschädigungen führen und die Präzision beeinträchtigen. Regelmäßige Kontrollen verhindern unerwartete Ausfallzeiten. Die Verbindungsintegrität hat direkten Einfluss auf die Genauigkeit der Werkzeugwegausführung.

Sicherheitsinspektionen sind das Rückgrat des Closed-Loop-CNC-Betriebs. Inspektoren prüfen Notstopps, Schutzsysteme und Spindelsperrfunktionen.

Durch die Sicherstellung, dass alle Sicherheitsprotokolle den Standards der Militärindustrie entsprechen, werden Risiken minimiert. Zur Sicherheit des Bedieners sind regelmäßige Inspektionen zwingend erforderlich. Diese Prüfungen schützen vor möglichen mechanischen Ausfällen.

In Closed-Loop-CNC-Systemen ist eine präzise Werkzeuginstallation von grundlegender Bedeutung. Für eine präzise Bearbeitung müssen die Bediener die Werkzeuge richtig ausrichten. Die Werkzeugkalibrierung anhand von Referenzpunkten gewährleistet die Maßhaltigkeit. Eine falsche Werkzeuginstallation führt zu erheblichen Fehlern im Endprodukt. Zur Aufrechterhaltung der Präzision sind regelmäßige Kontrollen des Werkzeugverschleißes erforderlich.

Achsenausrichtung in Closed-Loop-CNCs erfordert hohe Präzision. Durch die Sicherstellung der Rechtwinkligkeit zwischen den Achsen wird die Bearbeitungsgenauigkeit verbessert. Eine Fehlausrichtung führt zu Fehlern bei den fertigen Produkten.

Regelmäßige Kontrollen mit Laser-Ausrichtungsgeräten werden empfohlen. Die richtige Ausrichtung verringert den Werkzeugverschleiß und verlängert die Lebensdauer der Maschine. Dies ist ein entscheidender Faktor für die Aufrechterhaltung der Produktqualität.

Die Integration von Feedback-Mechanismen in CNC-Closed-Loop-Systemen erhöht die Genauigkeit. Sensoren überwachen die Werkzeugpositionen in Echtzeit und korrigieren Abweichungen sofort.

Feedbackschleifen korrigieren Fehler und stellen sicher, dass die Produkte den Designspezifikationen entsprechen. Diese Integration ist für komplexe Geometrien, bei denen Präzision im Vordergrund steht, unerlässlich. Kontinuierliches Feedback verbessert die Systemzuverlässigkeit und die Produktkonsistenz.

Closed-Loop-CNC-Systeme zeichnen sich durch unübertroffene Präzision aus. Bei Servomotoren und Encodern sind kleinste Anpassungen Routine. Die Präzision reicht bis zu 0,001, ideal für komplizierte Designs.

Echtzeit-Feedback gewährleistet die Einhaltung des Werkzeugwegs. Eine solche Präzision fördert Innovationen in Branchen, die Präzision erfordern, wie etwa der Luft- und Raumfahrt. Jeder Schnitt spiegelt die hohe Präzision des Systems wider.

Fehlerminimierung ist ein Markenzeichen von Closed-Loop-CNCs. Rückkopplungsschleifen erkennen und beheben Abweichungen sofort. Die Selbstkorrektur des Systems reduziert Nacharbeitsfälle. Mit der Zeit sparen weniger Fehler erhebliche Ressourcen. Eine ständige Überwachung garantiert gleichbleibende Produktabmessungen. Es handelt sich um einen Paradigmenwechsel in der Fertigung, der fehlerfreie Ergebnisse in den Vordergrund stellt.

Die Geschwindigkeit in Closed-Loop-CNCs ist bemerkenswert hoch. Schnelle Servoeinstellungen ermöglichen schnellere Bearbeitungszeiten. Die Geschwindigkeiten übertreffen herkömmliche Open-Loop-Systeme und optimieren so die Produktionszyklen.

Die pro Komponente eingesparte Zeit summiert sich und steigert den Gesamtdurchsatz. Erhöhte Geschwindigkeit ist ein entscheidender Faktor, insbesondere in Produktionsumgebungen mit hohen Stückzahlen.

Die Effizienz von Closed-Loop-CNCs ist vorbildlich. Der Energieverbrauch wird optimiert, wodurch die Betriebskosten gesenkt werden. Durch den effizienten Einsatz von Rohstoffen wird Abfall minimiert. Die Fähigkeit des Systems, komplexe Aufgaben schnell und präzise auszuführen, untermauert seine Effizienz. Eine solche Effizienz ist in wettbewerbsintensiven Fertigungslandschaften, in denen die Ressourcenoptimierung von entscheidender Bedeutung ist, von entscheidender Bedeutung.

Die Zuverlässigkeit von CNC-Systemen mit geschlossenem Regelkreis ist beispiellos. Ständiges Feedback sorgt für einen reibungslosen Ablauf. Ausfälle sind selten, da das System potenzielle Probleme selbst diagnostiziert. Diese Zuverlässigkeit ist für Branchen von entscheidender Bedeutung, in denen Ausfallzeiten kostspielig sind. Es handelt sich um ein robustes System, das für einen unterbrechungsfreien Langzeitbetrieb ausgelegt ist.

Qualitätssicherung ist bei Closed-Loop-CNCs selbstverständlich. Mit präzisen Kontrollmechanismen ist eine gleichbleibende Qualität die Norm. Regelmäßige Kontrollen und Feedbackschleifen sorgen für die Aufrechterhaltung hoher Standards. Eine solche Sicherheit ist in Branchen von entscheidender Bedeutung, in denen Qualität nicht verhandelbar ist. Das Design des Systems konzentriert sich grundsätzlich auf die Aufrechterhaltung hochwertiger Ergebnisse.

Stabilität im Closed-Loop-CNC-Betrieb ist ein entscheidender Vorteil. Schwankungen der äußeren Bedingungen wirken sich nur minimal auf die Leistung aus. Ein stabiler Betrieb sorgt für eine gleichbleibende Leistung über lange Zeiträume. Diese Stabilität ist bei komplexen und langwierigen Bearbeitungsaufgaben von entscheidender Bedeutung. Es ist ein Eckpfeiler für Branchen, in denen Vorhersehbarkeit und Konsistenz von größter Bedeutung sind.

Closed-Loop-CNC-Maschinen leben im Wesentlichen von der Überwachung. Die Sensoren sind aktiv und verfolgen Bewegungen durch Vergleich mit den voreingestellten Parametern.

Jede Abweichung löst sofortige Anpassungen aus. Betriebssysteme überwachen den Systemzustand über Bedienfelder, die für Spitzenleistung sorgen. Diese Art der Wachsamkeit stellt sicher, dass die Abläufe innerhalb der gesetzlichen Grenzen erfolgen, was Fairness garantiert.

Bei Closed-Loop-CNCs ist es normal, Präzisionseinstellungen vorzunehmen. Die Feinabstimmung in Echtzeit optimiert den Bearbeitungsvorgang. Feinabstimmungen sogar im Mikrometerbereich sind möglich.

Durch die Optimierung der Einstellungen für bestimmte Materialien können Bediener qualitativ hochwertigere Ergebnisse erzielen. Diese Genauigkeit öffnet die Türen für komplexe Designs, die bisher unmöglich waren.

Daher bildet Echtzeit-Feedback die Grundlage für Closed-Loop-CNC-Operationen. Sensoren übermitteln Informationen sofort und ermöglichen Anpassungen in Echtzeit.

Dieser Feedback-Zyklus stellt die Einhaltung exakter Spezifikationen sicher. Die Endprodukte zeichnen sich durch sofortige Anpassungen durch eine bemerkenswerte Präzision aus. Es handelt sich um eine interaktive, adaptive Methode der CNC-Bearbeitung.

Die Prozessoptimierung in Closed-Loop-CNCs ist ein kontinuierliches Streben. Die Analyse von Betriebsdaten führt zu besseren Parametern.

Geschwindigkeit, Vorschub und Werkzeugwege werden geändert, um eine effiziente Bearbeitung zu erreichen. Solche Optimierungen verkürzen Zykluszeiten und steigern die Produktivität. Diese kleinen Änderungen tragen im Laufe der Zeit zu einer erheblichen betrieblichen Effizienz bei.

Die Fehlererkennung von Closed-Loop-CNCs ist sehr fortschrittlich und darüber hinaus präventiv. Das System erkennt die Unterschiede, bevor sie zu großen Problemen werden. Eine frühzeitige Erkennung vermeidet Materialverschwendung und Werkzeugschäden. Als präventiver Ansatz bedeutet dies, dass Prävention Vorrang vor Korrektur hat. In einem effektiven Herstellungsprozess muss die Fehlererkennung konstant sein.

Closed-Loop-CNCs verfügen über eine systematische Qualitätskontrolle. Die gleichbleibende Produktqualität wird durch die Genauigkeit des Systems sichergestellt. Kontrollen liefern den Nachweis, dass die Standards streng sind. Der Prozess gilt als effizient, da die Bediener nur bei Abweichungen eingreifen. Eine solche Kontrolle ist in der Präzisionsindustrie notwendig.

Durch regelmäßige Systemaktualisierungen wird auch die optimale Leistung der Closed-Loop-CNC-Maschinen gewährleistet. Updates bieten in der Regel neue Funktionen und Effizienzsteigerungen.

Es ist wichtig, sicherzustellen, dass die neuesten Versionen der Hardware und Software damit funktionieren. Die Systemintegrität wird durch Tests nach dem Update bestätigt. Diese Verbesserungen sind unerlässlich, um sicherzustellen, dass die Maschine in einem sich ständig ändernden technologischen Umfeld relevant bleibt.

A. In der CNC-Welt sind ein offener und ein geschlossener Kreislauf so weit voneinander entfernt wie heute die Nacht. In geschlossenen Kreisläufen gibt es Rückkopplungsmechanismen; Betrachten Sie sie als einen Informationsfluss.

Sie steuern die Maschinenbewegung in Echtzeit. Zweitens gibt es offene Schleifen, die eine lineare Gerade ohne Rückkopplungseigenschaften charakterisieren, wie sie ein Zug auf einem Gleis aufweist. Da dies jedoch nicht für Echtzeitänderungen korrigiert wird, bedeutet dies, dass sich der offene Regelkreis im Gegensatz zu seinen geschlossenen Gegenstücken nicht selbst korrigieren kann.

A. Es ist wie ein geschlossenes Kreislaufsystem in einer CNC-Maschine, die als Seiltänzer mit der Balancierstange fungiert. Dieses System erhält ständig Rückmeldungen, genau wie die winzigen Veränderungen, die ein Seiltänzer spürt. Es passt die Bewegungen der Maschine in Echtzeit an und stellt so sicher, dass jede Bewegung präzise ausgeführt wird.

Durch diese fortlaufende Korrektur bleibt der Bearbeitungsprozess auf Kurs und Fehler werden nahezu ausgeschlossen. Tatsächlich ist es diese Art der dynamischen Anpassung, die Systeme mit geschlossenem Regelkreis genauer macht als herkömmliche Methoden.

A. Die Arbeit mit CNC-Systemen mit geschlossenem Regelkreis fühlt sich manchmal an, als würde man einen Zauberwürfel entwirren. Diese Systeme sind komplex, da sie anfällig für Herausforderungen wie die Komplexität der Kalibrierungs- und Wartungsanforderungen sind.

Sicherzustellen, dass die Feedback-Mechanismen richtig kalibriert sind, ist eine Herausforderung, die jederzeit überwacht werden muss. Darüber hinaus kann die Aufrechterhaltung von Software-Updates und Kompatibilitätsproblemen einer technischen Gratwanderung gleichkommen. Auch wenn diese Nachteile bestehen, gehören die Genauigkeit und Eignung, die sie bieten, zu den Schlüsseln für eine fortschrittliche CNC-Bearbeitung.

Das Verständnis der Feinheiten von CNC-Systemen mit geschlossenem Regelkreis eröffnet eine Welt fortschrittlicher Technologie, die neue Fertigungsmöglichkeiten eröffnet. Dieses Handbuch ist wie ein Leuchtturm und führt Neulinge durch das komplexe Labyrinth aus Genauigkeit, Effektivität und Einfallsreichtum, das diese Systeme bieten.

Wenn Sie neugierig sind und mehr davon erfahren möchten, erwartet Sie ein Paradies für Informationen CNCYANGSEN. Begeben Sie sich auf diese Entdeckungsreise und entdecken Sie die vielfältigen Möglichkeiten, die CNC-Closed-Loop-Systeme bieten.