Drehmaschinen bieten Präzision. Sie formen Metall mit Präzision. In diesem Blog erfahren Sie, wie das Drehen auf einer Drehmaschine funktioniert. Tauchen Sie tief ein. Gewinnen Sie Erkenntnisse. Erwerben Sie beispielloses Fachwissen.

|  |

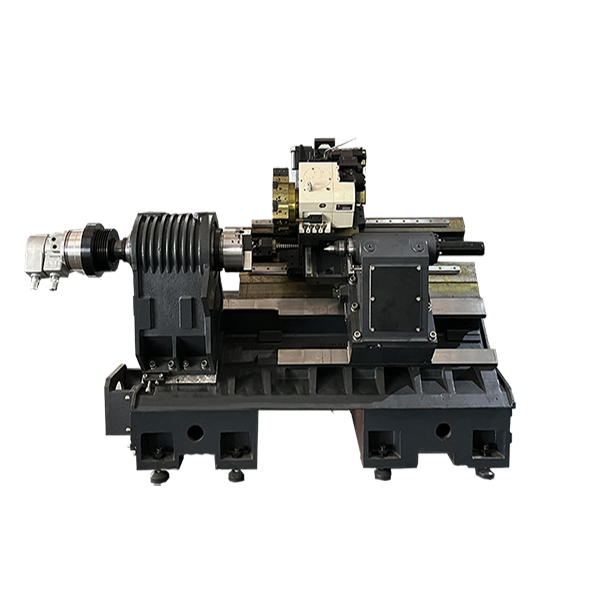

| CNC-Horizontaldrehmaschine | CNC-Vertikaldrehmaschine |

Tauchen Sie tief in die Welt der Dreharbeiten ein. Konzentrieren Sie sich insbesondere auf den Drehvorgang. Hierbei dreht sich das Werkstück dabei um einen Punkt Schneidgeschwindigkeit Das Werkzeug bewegt sich parallel zur Drehachse. Während des Vorgangs werden Späne vom Werkstück entfernt, um eine zylindrische Oberfläche zu erzeugen. Zu den Hauptparametern gehören.

Oftmals zwischen 500 und 2000 U/min, bestimmt, wie schnell sich das Werkstück dreht.

Normalerweise liegt die Bewegungsgeschwindigkeit des Werkzeugs zwischen 0,2 und 0,6 mm/Umdrehung.

Normalerweise beträgt die Eindringtiefe des Werkzeugs in das Werkstück 1 bis 5 mm.

Drehvorgang auf einer Drehmaschine definiert Präzision. Beim Drehen trägt ein Schneidwerkzeug Material von einem rotierenden Werkstück ab. Die Maschine hält das Werkstück in einem Spannfutter. Als nächstes bewegt sich das Schneidwerkzeug linear. Während sich das Werkstück dreht, schneidet das Werkzeug.

Die Drehzahl (Umdrehungen pro Minute) beeinflusst den Prozess. Geschwindigkeit, Vorschub und Tiefe sind entscheidende Parameter. Erfahrene Bediener verstehen diese Werte. Die Wahl der richtigen Drehzahl optimiert das Ergebnis. Somit gewährleistet das Drehen perfekte zylindrische Formen.

Beim Geradeausdrehen wird die Außenfläche angesprochen. Typischerweise erfolgt dieser Vorgang am Außendurchmesser des Werkstücks. Drehmaschinen-Set speziell Parameter. Diese Einstellungen gewährleisten Einheitlichkeit und Konsistenz.

Beispielsweise wird eine Tiefe von 2-3 mm zur Norm. Werkzeuge wie HSS (Hochgeschwindigkeitsstahl) sind weit verbreitet. Die richtige Schmierung sorgt für glatte Oberflächen.

Beim Schulterdrehen geht es darum, Stufen oder Schultern am Werkstück zu erzeugen. Ziel ist ein präziser Übergang zwischen verschiedenen Durchmessern. Mit einem Unterschied von vielleicht 10-15 mm erreicht man deutliche Abschnitte. Maschineneinstellungen, insbesondere die Vorschubgeschwindigkeit, spielen eine entscheidende Rolle. Hier erweisen sich hartmetallbestückte Werkzeuge als vorteilhaft. Eine ständige Überwachung ist unerlässlich. Nur dann bleibt die Genauigkeit kompromisslos.

Beim Profildrehen geht es um die Herstellung unregelmäßiger Formen. Im Gegensatz zu den vorherigen Typen gibt hier die Kontur den Prozess vor. Unter Profildrehen fallen gekrümmte, eckige oder geneigte Flächen. Es ist kompliziert.

Spezielle Schablonen führen das Schneidwerkzeug. CNC-Drehmaschinen (Computer Numerical Control) zeichnen sich durch Profildrehen aus. Warum? Denn programmierte Befehle erhöhen die Präzision. Durch die Eingabe exakter Koordinaten erreichen Sie die gewünschten Formen. Denken Sie immer daran, für ein erfolgreiches Profildrehen die Werkzeugspitze an der Maschinenachse auszurichten.

Die richtige Ausrichtung garantiert eine hohe Qualität Qualität kontrollieren Ergebnisse. Die Wahl des richtigen Werkzeugs, vielleicht eines mit Diamantspitze, optimiert das Ergebnis. Jedes Detail beim Profildrehen erfordert sorgfältige Aufmerksamkeit.

Nur durch Fleiß kann Perfektion erreicht werden.

Bei Drehoperationen bestimmt die Werkzeuggeometrie die Qualität. Werkzeugspanwinkel, Freiwinkel und Werkzeugspitzenwinkel sind kritische Parameter. Richtige Einstellungen verbessern die Oberflächengüte.

Werkzeugmaterialien wie Schnellarbeitsstahl (HSS) oder Hartmetall machen den Unterschied. Für optimale Ergebnisse benötigt jedes Material eine spezifische Geometrie. Darüber hinaus wirkt sich der Schneidenradius auf die Oberfläche aus.

Der Vorschub bestimmt die Strecke, die ein Werkzeug pro Umdrehung zurücklegt. Höhere Vorschubgeschwindigkeiten erhöhen den Materialabtrag. Allerdings können zu hohe Raten sowohl das Werkzeug als auch das Werkstück beschädigen. Im Idealfall ist ein Gleichgewicht zwischen Geschwindigkeit und Präzision entscheidend. Der empfohlene Vorschub für Stahl liegt zwischen 0,2 und 0,6 mm/U.

Die Schnittgeschwindigkeit, gemessen in Metern pro Minute (m/min), wirkt sich auf die Oberflächengüte und die Werkzeuglebensdauer aus. Unterschiedliche Materialien erfordern unterschiedliche Geschwindigkeiten. Aluminium hat beispielsweise eine höhere Schnittgeschwindigkeit als Kohlenstoffstahl. Die Wahl der Geschwindigkeit kann die Wärmeentwicklung beeinflussen. Ziehen Sie daher als Orientierungshilfe immer die Maschinenhandbücher zu Rate.

Verschiedene Metalle verhalten sich beim Drehen unterschiedlich. Dabei spielen Härte, Duktilität und Wärmeleitfähigkeit eine Rolle. Materialien wie Titan erfordern niedrigere Geschwindigkeiten. Messing hingegen ermöglicht höhere Geschwindigkeiten. Berücksichtigen Sie immer die Materialeigenschaften des Werkstücks, bevor Sie beginnen.

Die richtige Verwendung von Kühlmittel erhöht die Standzeit des Werkzeugs. Kühlmittel leiten Wärme ab, verringern die Reibung und entfernen Späne. Bei einigen Vorgängen kann eine Flutkühlung erforderlich sein, bei anderen eine Nebelkühlung. Die Art des Kühlmittels – synthetisches, halbsynthetisches oder lösliches Öl – beeinflusst die Leistung.

Die Stabilität der Maschine ist von größter Bedeutung. Ein starrer Aufbau verhindert Vibrationen. Vibrationen verschlechtern die Oberflächengüte und die Standzeit des Werkzeugs. Stellen Sie immer sicher, dass die Drehmaschine fest verankert ist. Komponenten wie Reitstock und Schlitten tragen zur Steifigkeit der Maschine bei.

Überprüfen Sie die Werkzeuge regelmäßig auf Verschleiß. Abgenutzte Werkzeuge führen zu schlechten Ergebnissen. Flankenverschleiß, Kraterverschleiß und Nasenverschleiß sind vorhandenhäufige Anzeichen. Wechseln oder schärfen Sie die Werkzeuge, wenn der Verschleiß den zulässigen Grenzwert überschreitet. Die Überwachung der Werkzeugstandzeit gewährleistet konsistente Ergebnisse.

Beim Plandrehen, einem primären Drehvorgang auf einer Drehmaschine, werden präzise ebene Oberflächen erzeugt. Die Industrie schätzt diese Methode aufgrund der Bauteilgenauigkeit sehr. Wesentliche Teile wie Motorköpfe und Flansche profitieren enorm.

Daher ist die richtige Verkleidung im verarbeitenden Gewerbe von größter Bedeutung. Meisterschaft gewährleistet Produkteinheitlichkeit, Langlebigkeit und allgemeine Exzellenz. Das Ergebnis sind hervorragende Oberflächengüten und genaue Abmessungen.

Stellen Sie vor Beginn sicher, dass die Spitze des Werkzeugs mit der Werkstückmitte übereinstimmt. Verwenden Sie Präzisionsinstrumente, vielleicht eine Messuhr. Eine genaue Ausrichtung garantiert einen optimalen Schnitt und sorgt für minimalen Verschleiß des Werkzeugs.

Die richtige Spannung des Werkstücks ist von größter Bedeutung. Ein starker Griff sorgt für Sicherheit und Genauigkeit. Das Spannfutter der Drehmaschine, eine Schlüsselkomponente, bietet einen variablen Druck. Durch die Anwendung ausreichender Kraft wird ein Wackeln des Werkstücks während des Betriebs vermieden.

Bestimmen Sie die gewünschte Schnitttiefe. Am besten eignen sich Mikrometer oder Messschieber. Dies wird durch Anpassungen am Querschlitten der Drehmaschine gesteuert. Die Auswahl der Tiefe wirkt sich direkt auf die Oberflächenqualität aus. Stellen Sie sicher, dass die Einstellungen den Materialspezifikationen entsprechen.

Die Vorschubgeschwindigkeit beeinflusst die Oberflächengüte. Die optimalen Preise variieren je nach Materialtyp. Materialien wie Aluminium erfordern andere Preise als Stahl. Die Konsultation der Herstellerrichtlinien schafft Klarheit.

Schalten Sie die Pfosteneinstellungen der Drehmaschine ein. Denken Sie daran, dass die Drehzahleinstellungen je nach Material und Durchmesser variieren. Stellen Sie sicher, dass die vorgeschriebenen Geschwindigkeiten eingehalten werden, um die Sicherheit zu maximieren Effizienz freischalten.

Beobachten Sie ständig die Werkstückoberfläche. Nutzen Sie Berührungs- und visuelle Hinweise. Glätte und Gleichmäßigkeit bleiben entscheidend. Passen Sie die Werkzeugposition oder die Vorschubgeschwindigkeit nach Bedarf an.

Bei einem Drehvorgang auf einer Drehmaschine kommt es auf eine präzise Einstellung an. Jeder vorgenommene Schnitt ist entscheidend. Optimale Tiefeneinstellungen, oft zwischen 0,5 und 2,5 mm, bestimmen die Qualität des Endprodukts. Darüber hinaus liegen die Vorschubgeschwindigkeiten zwischen 0,2 und 0,6 mm/Umdrehung und wirken sich auf die Oberflächengüte aus.

Drehwerkzeuge, wie CNMG oder DNMG, werden je nach Materialtyp ausgewählt. Werkzeuge haben spezielle Winkel, z. B. 55° oder 80°, die für unterschiedliche Aufgaben geeignet sind.

Darüber hinaus kann die Drehzahl (Umdrehungen pro Minute) variieren. Bei Stahl erweisen sich 120-150 U/min als effektiv. Aluminium hingegen benötigt 200–250 U/min. Die richtige Einstellung gewährleistet einwandfreie Ergebnisse und unterstreicht die Leistungsfähigkeit der Drehmaschine.

Nach dem Drehvorgang ist die Validierung von größter Bedeutung. Man misst die Oberfläche mit Präzisionsinstrumenten wie Mikrometern und Messuhren. Eine Abweichung von 0,01–0,05 mm kann auf eine Ungenauigkeit hinweisen. Darüber hinaus misst ein Oberflächenrauheitsmessgerät die Qualität.

Die gewünschten Rauheitswerte liegen typischerweise zwischen Ra 0,2 und 1,6 µm. Wenn dies nicht der Fall ist, überdenken Sie die Werkzeugauswahl oder die Bearbeitungsparameter. Werkzeuge aus Schnellarbeitsstahl (HSS) bieten andere Ergebnisse als Hartmetalleinsätze.

Kalibrieren Sie die Werkzeuge immer nach jedem Arbeitszyklus neu. Regelmäßige Inspektionen stellen die Produktkonsistenz sicher und sind der Inbegriff professioneller Meisterschaft Dreharbeiten.

Parameter | Beschreibung | Wichtigkeitsskala (1-10) | Erforderliche Werkzeuge/Ausrüstung | Metrische Einheit | Typischer Wert/Bereich | Mögliche Fehler |

Vor der Operation | Flache Oberflächen erreichen | N / A | N / A | N / A | N / A | N / A |

Einführung | Überblick über den Prozess | 7 | Keiner | N / A | N / A | Missverständnis |

Werkzeugpositionierung | Ausrichtung des Schneidwerkzeugs | 9 | Ausrichtungswerkzeuge | Grad | 0-5° | Fehlausrichtung |

Werkstück sichern | Objekt sicher halten | 10 | Chuck, Klemme | N / A | N / A | Falsche Klemmung |

Schnitttiefe einstellen | Schnittschichtdicke | 9 | Mikrometer, Messschieber | mm | 0,5-3mm | Über-/Unterschneiden |

Passen Sie die Vorschubgeschwindigkeit an | Geschwindigkeit der Werkzeugbewegung | 8 | Einstellrad für die Vorschubgeschwindigkeit | mm/U | 0,05–0,5 mm/Umdrehung | Schneller/langsamer Vorschub |

Drehmaschine einschalten | Starten der Maschine | 8 | Drehschalter | N / A | N / A | Später/früher Start |

Überwachen Sie die Fertigstellung | Überprüfung der Oberflächenqualität | 9 | Visuell, berührend | Ra | 0,1–6,3 μm | Ungleichmäßiges Finish |

Letzte Passanpassung | Endbearbeitung der Oberflächenbeschaffenheit | 9 | Zifferblatt, Mikrometer | mm | 0,01–0,5 mm | Unsachgemäßer Abschluss |

Überprüfen Sie die Ebenheit | Stellen Sie sicher, dass die Oberfläche flach ist | 10 | Lineal, Fühlerlehre | μm | 0-15μm | Nicht ebene Oberfläche |

Tabelle zum Planen von ebenen Flächen!

Das Rändeln auf einer Drehmaschine dient einem doppelten Zweck. Erstens verbessert die Rändelung den Halt an Metallgegenständen. Denken Sie an Griffe oder Werkzeuge. Zweitens verleiht die Rändelung Oberflächen ein ansprechendes Design.

Beim Drehvorgang auf einer Drehmaschine hinterlässt das Werkzeug Abdrücke in einem Werkstück. Verschiedene Werkzeuge erzeugen unterschiedliche Muster. Drehzahl, Vorschubgeschwindigkeit und Werkzeugdruck sind wichtig. Drehmaschineneinstellungen erfordern Präzision, um die gewünschten Ergebnisse zu erzielen.

Eine gerade Rändelung führt zu parallelen Linien. Bei einer Drehbearbeitung wird dies durch die Verwendung eines geraden Rändelwerkzeugs erreicht. Auf dem Werkstück entstehen gleichmäßig verteilte Rillen. Bediener passen die Drehzahl der Drehmaschine an, um perfekte Ergebnisse zu erzielen. Die Tiefe variiert je nach Werkzeugdruck.

Bei idealen Einstellungen zeigt sich das Endproduktsaubere, gerade Rillen. Profis bevorzugen dies für einen schlichten Look.

Durch die diagonale Rändelung entstehen schräge Muster. Mit dem richtigen Werkzeug entstehen bei einer Drehmaschine schräge Linien. Die Anpassung der Vorschubgeschwindigkeit beeinflusst den Winkel des Ergebnisses.

Es ist wichtig, überall einen gleichmäßigen Druck sicherzustellen. Erfahrene Bediener erzeugen Muster in einem gleichmäßigen Winkel. Diagonale Muster sorgen sowohl für Ästhetik als auch für funktionellen Halt.

Beim Kreuzrändeln handelt es sich um sich kreuzende Linien. Durch die Überlagerung diagonaler Muster entsteht ein Kreuzeffekt. Fachkenntnisse im Drehmaschinenbetrieb sorgen für präzise Schnittpunkte. Werkzeugposition, Vorschubgeschwindigkeit und Drehzahl müssen sorgfältig kalibriert werden. Gekreuzte Muster zeugen oft von erstklassiger Handwerkskunst.

Durch die Rautenrändelung, eine Kombination aus gekreuzten Mustern, entstehen kleine Rautenformen. Dieser Effekt wird durch den Einsatz von zwei Rändelwerkzeugen hintereinander erreicht.

Bei der Drehbearbeitung kommt es auf Präzision an. Das richtige Gleichgewicht zwischen Werkzeugdruck und Drehzahl sorgt für perfekte Diamantmuster. Die Rändelung mit Diamanten ist für ihre Ästhetik bekannt und erfreut sich bei Kunsthandwerkern nach wie vor großer Beliebtheit.

Verstehen Sie die zentrale Rolle der Verbundrutsche. Beim Kegeldrehen stellen Sie den Kreuzschlitten auf einen präzisen Winkel ein. Dieser Winkel entspricht direkt dem benötigten Konizitätsgrad.

Die Beherrschung des Kegeldrehens erfordert den geschickten Einsatz des Reitstockversatzes. Durch leichtes Verschieben des Reitstocks nach links oder rechts sind kleinste Konizitätseinstellungen möglich.

Priorisieren Sie die Auswahl des Formularwerkzeugs. Das richtige Formwerkzeug sorgt für saubere, präzise Schnitte. Denken Sie daran, dass sich Formwerkzeuge abnutzen. Überprüfen Sie immer die Schärfe.

Nutzen Sie die Vorteile des Taper-Aufsatzes. Durch den Anschluss an das Drehmaschinenbett stellen Sie einen direkten Weg zur Herstellung langer, gleichmäßiger Kegel sicher.

Winkel sind sehr wichtig. Verwenden Sie präzise Instrumente wie Winkelmesser oder digitale Winkelmesser, um den genauen Konuswinkel zu bestimmen. Falsche Berechnungen führen zu unerwünschten Ergebnissen.

Machen Sie vor der Fertigstellung immer Probeschnitte. Durch die Analyse dieser Testschnitte sammeln Sie wichtige Daten. Das Feedback dieser Schnitte ermöglicht notwendige Anpassungen und sorgt so für Perfektion.

Kegeldrehen ist eine Kunst der Details. Nehmen Sie daher auch nach Testschnitten Feineinstellungen vor. Winzige Änderungen können zu unübertroffener Präzision führen.

Den Drehvorgang aufzeichnen, immer messen. Verwenden Sie Präzisionsinstrumente wie Mikrometer oder Messschieber, um die Genauigkeit des Kegels zu überprüfen. Genauigkeitsprüfungen bestätigen den Erfolg des gesamten Vorgangs.

Überprüfen Sie nach Abschluss die fertige Oberfläche. Glätte, Glanz und das Fehlen von Werkzeugspuren zeugen vom Erfolg. Eine makellose Oberfläche spiegelt die Beherrschung der Drehbearbeitung auf einer Drehmaschine wider.

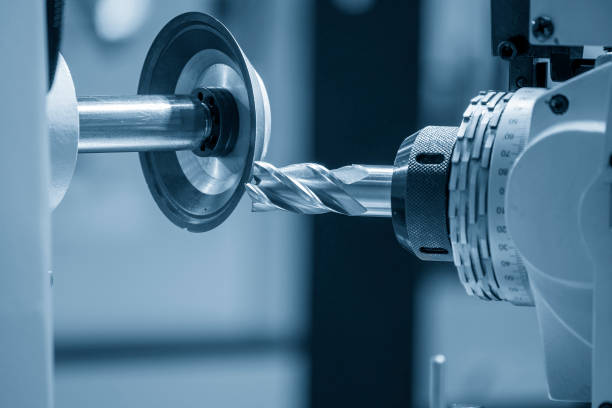

Vor Beginn eines Drehvorgangs auf einer Drehmaschine ist die Zentrierung des Werkstücks von entscheidender Bedeutung. Eine genaue Zentrierung sorgt für Präzision beim Bohren. Jeder Experte weiß, dass eine Fehlausrichtung, selbst um einige Millimeter, die Qualität des Endprodukts beeinträchtigt.

Sie wählen nicht einfach irgendeinen Bohrer aus. Die Wahl hängt vom Material und der gewünschten Lochgröße ab. Bohrer aus Schnellarbeitsstahl (HSS) sind nach wie vor ideal für die meisten Metalle, während Bohrer mit Hartmetallspitze für harte Materialien geeignet sind.

Das Verständnis der richtigen Drehzahl (Umdrehungen pro Minute) bleibt von größter Bedeutung. Unterschiedliche Materialien erfordern unterschiedliche Geschwindigkeiten. Beispielsweise erfordert Aluminium eine höhere Drehzahl als Stahl. Eine korrekte Drehzahleinstellung reduziert den Verschleiß des Bohrers und verhindert eine Überhitzung.

Sobald der Bohrer ausgewählt ist, erfolgt die Ausrichtung. Der Reitstock sollte genau auf die Werkstückmitte ausgerichtet sein. Die richtige Ausrichtung gewährleistet, dass das Loch gerade ist und die gewünschte Tiefe hat.

Ständiges Bohren kann zu Problemen führen. Es kann zu Hitzestau und Spanansammlungen kommen. Daher kommt die Technik des Tiefbohrens zum Einsatz. Durch kurzes Bohren, Zurückziehen und erneutes Vorschieben wird eine bessere Spanabfuhr und eine geringere Wärmeentwicklung erreicht.

Bei Dreharbeiten auf einer Drehmaschine ist die Kontrolle der Bohrtiefe unerlässlich. Die Verwendung eines Tiefenanschlags oder das Markieren der gewünschten Tiefe auf dem Bohrer sorgt für gleichmäßige und präzise Löcher.

Beim Bohren fallen Metallspäne an. Anfallende Späne können den Bohrvorgang behindern. Regelmäßiges Räumen sorgt für einen reibungslosen Betrieb. Als wirksam erweist sich die Verwendung einer Bürste oder Druckluft.

Das Erreichen der richtigen Endtiefe bedeutet, dass die Arbeit gut erledigt ist. Überprüfen Sie dies immer noch einmal mit einem Messschieber oder einem Tiefenmesser. Die Sicherstellung, dass das Bohrloch den genauen Spezifikationen entspricht, zeugt von Professionalität.

Bei der Präzisionsmetallbearbeitung ist das Exzenterdrehen von größter Bedeutung. Durch den Versatz der Rotationsachse des Werkstücks entstehen ausgeprägte Profile. Zwei Referenzpunkte, sogenannte Mittelpunkte, bestimmen den Versatz.

Drehmaschinen führen häufig Bohrarbeiten durch. Langweilig sorgt dafürdie Schaffung genauer und präziser Innendurchmesser. Das Werkzeug Bohrstange findet hier umfangreiche Verwendung. Präzise Tiefen- und Durchmessermessungen steigern die Maschineneffizienz.

Gewinde sind für viele Bauteile von entscheidender Bedeutung. Drehmaschinen ermöglichen die Herstellung von Innen- und Außengewinden. Werkzeuge mit spezifischen Profilen schneiden Gewinde in Werkstücke. Gewindesteigung und -tiefe, entscheidende Parameter, erfordern sorgfältige Aufmerksamkeit.

Zahnräder treiben zahlreiche Maschinen an. Auf Drehmaschinen fertigen spezialisierte Fräser Zahnräder mit anspruchsvollen Spezifikationen. Die Höhe und Tiefe jedes Zahns erfordert Präzision.

Das Abtrennen oder Abtrennen eines Bauteils aus einem größeren Stück ist Routine. Dies geschieht mit einem dünnen und scharfen Trennwerkzeug. Ausreichende Drehzahlen und Vorschübe sorgen für saubere Schnitte. Zu langsam, es könnte zu Werkstückschäden kommen.

Kugelformen erzeugen? Kugeldrehen ist die Antwort. Mithilfe einer speziellen Kugeldrehvorrichtung bearbeiten Drehmaschinen zylindrische Werkstücke. Genauigkeit bei der Radiusmessung ist der Schlüssel zu perfekten Kugeln.

Antriebswellen weisen häufig Keilverzahnungen auf. Drehmaschinen helfen beim Keilwellenschneiden. Spezielle Werkzeuge schnitzen Rillen und sorgen so für einen festen Sitz zwischen den zusammenpassenden Teilen. Tiefe und Breite jeder Rille sind von großer Bedeutung.

Dreharbeiten, vielfältig und kompliziert, erfordern Fachwissen. Sie haben die Komplexität des Drehvorgangs auf einer Drehmaschine entschlüsselt. Vom einfachen Plandrehen bis hin zum anspruchsvollen Verzahnen ist die Meisterschaft offensichtlich. Wenn Sie weitere Spitzenleistungen im Bereich Drehmaschinen wünschen, können Sie sich auf uns verlassen CNCYANGSEN.