Die ganze Welt von CNC-Bohrmaschine Technologieentdeckung spielt eine wichtige Rolle, wobei Perfektion der Schlüssel ist. Innerhalb der Fabrik sind es diese vollautomatischen Maschinen, die aus den anfänglichen unfertigen Dingen komplexe Bauteile mit außergewöhnlicher Präzision fertigen. Dieser Leitfaden befasst sich mit einigen kniffligen Bereichen wie der Auswahl des richtigen Werkzeugs, der Sicherstellung der richtigen Platzierung Ihres Werkstücks und sogar einigen fortgeschrittenen Techniken.

Dieser umfassende Leitfaden zu CNC-Bohrwerken vermittelt eine Portion notwendiges technisches Wissen und intelligente Betriebstipps, um sicherzustellen, dass Sie für den Umgang mit den Feinheiten von CNC-Bohrwerken gut gerüstet sind. Die Bandbreite dieser Techniken ist vorbildlich: Von der Spindelausrichtung bis zum Entfernen von Endbearbeitungen ist das Schneiden ein Handwerk, bei dem ein perfekter Schnitt vom anderen abhängt.

Die laufenden Fortschritte in CNC-Bohrwerk hat zu einer Revolution im vierten Zeitalter der industriellen Fertigung geführt. Der Prozess, der einst von Maschinen erledigt wurde, wird zunehmend automatisiert, die Genauigkeit und Geschwindigkeit ist unvergleichlich.

Diese CNC-Bohrwerke profitieren von der Integration hochwertiger Software und Multikaliberfähigkeiten und sind daher die besten Maschinen, um komplexe Bearbeitungsarbeiten problemlos zu bewältigen.

Die gesamte Geschichte des Herstellungsprozesses wurde von dieser bestehenden Zukunft der Industrien aus verfolgt, die die Qualität ihrer gefertigten Teile verbessern und dabei viel Zeit und Materialverschwendung einsparen. Diese Entwicklung gilt als die bedeutendste Erfindung im Bereich der Produktionsmaschinen.

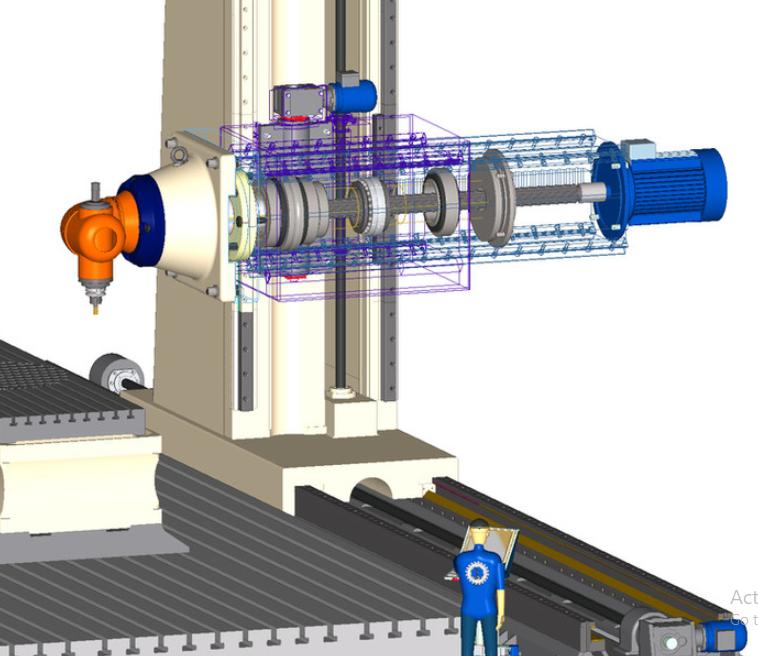

Die Spindel war ein wichtiger Drehmechanismus der Schneidwerkzeuge mit Präzision. Zu den Merkmalen von Hochleistungsmotoren gehören Drehzahl- und Drehmomentgenauigkeit, die das Bohren von Löchern mit präzisen Maßen ermöglichen. Dieser Anteil hat erhebliche Auswirkungen auf die Qualität des Produkts, insbesondere auf das Endergebnis.

Das Brett dient zum Spannen von Werkstücken beim Schneiden. Es kann horizontal oder in verschiedenen Ausrichtungen installiert werden und gewährleistet so die erforderlichen Anpassungen bei der Werkstückzuführung und die genaue Positionierung des Materials durch die Spindel.

Das Spannfutter dient dazu, das Werkstück gleichmäßig zu halten und das Werkstück fest auf dem CNC-Bohrwerk zu befestigen. Es kann die Backen austauschen, um sie an unterschiedliche Größen anzupassen, sodass sie auch für kleine Materialien aus der Militärindustrie geeignet sind, die für Bearbeitungsvorgänge mit engen Toleranzen benötigt werden. Diese Komponente ist der grundlegendste Schritt, um erfolgreiche Operationen ohne Schlupf oder Fehlausrichtung durchzuführen.

Die Achse gibt die Position des Tisches oder Werkzeugs an, um die er vergrößert oder verkleinert werden kann. Dabei sind fünf Achsen (X, Y, Z usw.) in der Lage, komplexe Schnitte und Formen in der Werkstatt zu realisieren. Mit anderen Worten: Die hochpräzise Positionscharakteristik verleiht den CNC-Methoden die Möglichkeit, einfache bis komplexe Vorgänge auszuführen.

Das Bedienfeld ist aus Sicht des Benutzers die Vorderseite des CNC-Bohrwerks. Es ermöglicht dem Bediener, Bearbeitungsaufträge einzugeben und Parameter festzulegen, wodurch die Aktion der Maschine gesteuert wird. Dieses Panel ist das Gehirn der gesamten Maschine, das die komplizierte Programmierung steuert, um komplizierte oder heikle Bearbeitungsprozesse abzuschließen.

CNC-gebohrt hält die Temperatur der Bearbeitung idealerweise durch ein Kühlsystem. Diese Funktion wird dadurch erfüllt, dass eine Kühlflüssigkeit durch den Kühlabschnitt des wärmeerzeugenden Teils geleitet wird, um eine Überhitzung des Werkstücks und des Werkzeugs zu vermeiden, ohne die Lebensdauer oder die Festigkeit des Werkstücks zu verkürzen. Diese Art von System ist für das Überleben des Geschwindigkeitsgesetzes notwendig und verhindert Erwärmungsverzerrungen.

CNC-Sinne sind bei der Bearbeitung großer Teile recht gut. Die Designs werden aufgrund ihrer Fähigkeit ausgewählt, sich in Längsrichtung auszudehnen und so die Platzierung großer Objekte zu ermöglichen. Sehr wichtig für diese Branchen, die Maschinen mit großer Steifigkeit und Seitenstabilität benötigen, verfügen sie über leistungsstarke Spindeleinheiten und stabile Arbeitstische. Aufgrund seiner Zuverlässigkeit und Fähigkeit zur Durchführung schwerer Bearbeitungsvorgänge ist es vor allem für industrielle Automatisierungsanwendungen gefragt.

CNC-Vertikalbohrwerke sind mit einer vertikal ausgerichteten Spindel ausgestattet und auf das Bohren tiefer Löcher ausgerichtet. www.dailywordfluency.com Das kompakte Design macht sie ideal, um die kleinen Räume auszuquetschen. Einerseits erfüllen Industrien ihre präzisen Anforderungen bei der Herstellung von Teilen mit vertikaler Ausrichtung, andererseits sind sie für komplexe Vorgänge anwendbar.

Mit dem Drehtisch verleiht die Maschine den Fräsern zusätzliche Flexibilität und Möglichkeiten zur Bearbeitung von Winkeln. Insbesondere Vielfältiges kann mit gutem Ergebnis bearbeitet werden. Branchen, in denen Präzision bei der Herstellung komplexer Geometrien gefragt ist, finden diesen besonderen Typ sehr nützlich. Sein automatisches System zur Werkstückpositionierung ist ein großer Vorteil bei der Ausführung sehr komplizierter Maschinenaufgaben.

In CNC-Bohrwerken sind Werkzeugmaschinen für das größte Werkstück ausgelegt, allerdings ist die Kapazität der großen Maschinen entlang der X- und Y-Achse geringer. Dieses Design bietet Flexibilität und Komfort für den Fall, dass wesentlich größere Komponenten beteiligt sind. Sie sind vor allem in Sektoren wie Luft- und Raumfahrt und Energie von Interesse, und die Präzision bei der gleichzeitigen Herstellung großer und präziser Teile ist der Schlüssel zu ihrer Bedeutung.

Besonderheit | Horizontale CNC-Bohrwerke | Vertikale CNC-Bohrwerke | Tisch-CNC-Bohrwerke | Boden-CNC-Bohrwerke |

Achsenausrichtung | X, Y, Z (horizontal) | Z (vertikal) | X, Y, Z (horizontal) | X, Y, Z, W (horizontal) |

Spindelausrichtung | Parallel zum Arbeitstisch | Senkrecht zum Tisch | Parallel zum Arbeitstisch | Parallel zum Arbeitstisch |

Werkstückbewegung | Festes Werkstück | Fester oder drehbarer Tisch | Drehbarer Tisch | Fester oder beweglicher Boden |

Maximale Werkstückgröße | Mittel bis groß | Klein bis mittel | Groß | Sehr groß |

Präzision | Hoch (0,005 mm) | Mäßig (0,01 mm) | Hoch (0,005 mm) | Mittelhoch (0,007 mm) |

Allgemeine Anwendungen | Luft- und Raumfahrt, Automobil | Werkzeug- und Formenbau | Schwere Maschinerie | Schiffbau, große Teile |

Vorteile | Hohes Drehmoment, Stabilität | Für die Einrichtung zugänglich | Flexibilität mit Tisch | Behandeln Sie übergroße Teile |

Tabelle zu Arten von CNC-Bohrwerken!

Die Festigkeit von Aluminium in Kombination mit dem geringen Gewicht und der einfachen Bearbeitbarkeit machen es zur Maschine der Wahl für CNC-Bohrwerke. Die latente Wärmeübertragungseigenschaft ermöglicht die Verwendung hoher Bearbeitungsgeschwindigkeiten, bei denen auch die Endbearbeitungsgeschwindigkeit nicht beeinträchtigt wird. Da es in der Luft- und Raumfahrttechnik sowie in Automobilanwendungen von entscheidender Bedeutung ist, sorgt es für Effizienz und Genauigkeit bei der Modellierung.

Der Stahl, eine Metallart, die für ihre Härte und Haltbarkeit bekannt ist, stellt gewöhnliche CNC-Bohrmaschinen auf ihre Zähigkeit auf die Probe. Eisenkarbide werden mit Schneidwerkzeugen aus Schnellarbeitsstahl (HSS) aggressiv bearbeitet. Sie fertigen Maschinen und Bauelemente für die Industrie. Die Vielfalt seiner Qualitäten und Härtegrade sowie die Einsatzmöglichkeiten in zahlreichen Bereichen werden maßgeblich von seiner Zähigkeit und Anwendung bestimmt.

Titan, das im Vergleich zu anderen Legierungen durch ein deutlich höheres Verhältnis von Festigkeit zu Gewicht überzeugt, erfordert wiederum sehr genaue CNC-Fräsvorgänge. Da es bei hohen Temperaturen nicht versicherbar ist und korrosionsbeständig ist, eignet es sich hervorragend für die Branchen Luft- und Raumfahrt sowie Medizin. Der Techniker sollte viele Fräser und Parameter anwenden, um der Komplexität der Bearbeitung gerecht zu werden.

Die bearbeitbaren Eigenschaften und der niedrige Reibungskoeffizient von Messing machen es zu einem bevorzugten Material für das manuelle CNC-Fräsen. Das bemerkenswerteste Beispiel sind die Komponenten elektrischer Anlagen und damit die Armaturen. Diese Eigenschaft – seine Weichheit – hilft dabei schnelle Auswahl Bearbeitung und die Aufrechterhaltung hoher Präzision bei detaillierten Teilen.

Kupfer verfügt über eine thermische und elektrische Leitfähigkeit, die auf alle notwendigen Schritte bei der CNC-Bohrwerksbearbeitung zurückzuführen ist. Als wichtiger Bestandteil von Elektrogeräten und Wärmetauschern erfordert seine Weichheit eine besondere Handhabung, um Verformungen zu verhindern, und seine Eignung trägt daher erheblich zur Präzision und Effizienz bei.

Die Eigenschaften des Kunststoffspektrums bieten zahlreiche Möglichkeiten für CNC-Bohrfräser, die von Steifigkeit bis Flexibilität reichen. Es gibt verschiedene Arten von Materialien, die je nach Anwendung von biometrischen Geräten bis hin zu Verbraucherprodukten ausgewählt werden, darunter beispielsweise ABS, Polycarbonat und PTFE. Anpassung ist so notwendig, dass die verschiedenen Arten von Materialien unterschiedliche Bearbeitungstechniken erfordern, um bestimmte Oberflächen und Abmessungen zu erhalten.

Die Fehlerquote beim CNC-Bohrwerksbetrieb hat einen erheblichen Einfluss auf die Rüstgenauigkeit. Um eine perfekte Montage zu ermöglichen, ist eine präzise Methode erforderlich, bei der Werkstücke und Werkzeuge genau positioniert werden. Es ist dieses Maß an Genauigkeit, das sich direkt auf die Qualität der Bearbeitung auswirkt; Daher ist die genaue Einrichtung (in Bezug auf Werkzeuge, Maschinen und Materialien) ein wesentlicher Bestandteil für einen reibungslosen und effektiven Betrieb bei allen Arbeiten.

Durch die Kalibrierung der CNC-Fräsmaschine wird gewährleistet, dass die Maschine innerhalb vorgegebener Toleranzgrenzen betrieben wird. Regelmäßige Beurteilungen korrigieren die Abweichungen, sodass die Maschine genau läuft. Dies ist der Hauptprozess, der für die Integrität der Ergebnisse und die qualitativ hochwertige Übereinstimmung von Maschinentalenten mit den Echtzeitfunktionen der Anlage erforderlich ist.

Da die Verwendung präziser Werkzeuge für jeden Arbeitsgang die Effizienz des CNC-Bohrwerks beeinflusst, hat die Art des im CNC-Bohrwerk zu verwendenden Werkzeugs Einfluss auf die Effektivität der Maschine. Ausschlaggebend für die Art des Werkzeugs können die Härte des zu schneidenden Materials und seine Art sein. Wenn diese Werkzeuge gut eingestellt sind, sorgen sie für Effizienz, weniger Verschleiß und beste Endbearbeitung, was ihre unschätzbare Rolle bei den Bearbeitungsprozessen unterstreicht.

Der Prozess des spitzenlosen Schleifens ist von entscheidender Bedeutung, da die Gewindeausrichtung die Qualität und Genauigkeit der Bohrung bestimmt CNC-Bohren und langweilige Operationen. Unbestritten ist die exakte Positionierung der Schlüsselfaktor, der dafür sorgt, dass die Werkzeuge richtig funktionieren, wenn sie relativ zum Werkstück gehalten werden. Darüber hinaus verringert sie Fehler und verbessert die Teilequalität.

Der Vorschub ist die Geschwindigkeit, mit der sich ein Werkzeug auf das Material bewegt, und zwar auch im CNC-Bohrwerk. Eine gut eingestellte Vorschubgeschwindigkeit, die für ausreichende Glätte sorgt, trägt zur Erzielung einer guten Schnittgeschwindigkeit bei, verhindert Werkzeugbruch und sorgt für eine gleichmäßige Oberflächengüte. Um eine ausreichende Bearbeitung zu erreichen, muss der richtige Progressionsvorschub je nach Materialart und Werkzeugtyp angepasst werden.

Die Spindelgeschwindigkeit wird zur Einstellung der Rotationsgeschwindigkeit und der Schnittbewegungsdynamik verwendet und beeinflusst die Rundheit und Oberflächenqualität. Die Implementierung optimaler Geschwindigkeitseinstellungen ermöglicht eine höhere Produktivität und Haltbarkeit des Schneidwerkzeugs. Diese Anpassung ist ein entscheidendes Element für den Wärmeerzeugungsprozess und die Präzision der bearbeiteten Teile.

Bei der Auswahl geeigneter Bohrer für einen CNC-Fräsprozess kommt es auf die Abstimmung des Materials, der Geometrie und der Oberflächenbeschichtung an. Das scharfe Wolframkarbid oder der Schnellarbeitsstahl verbessern die Langlebigkeit und Qualität des Werkzeugs im Einsatz. Die endgültige Entscheidung über die zu verwendenden Bohrer ist sehr wichtig, um eine gute Bohrqualität sicherzustellen und den Betrieb positiv zu beeinflussen.

Lehrenbohrwalzen in CNC-Lehrenbohrmaschinen erfordern eine Anpassung an die Härte des Werkstückmaterials und die Bearbeitungsaufgabe. Das Schleifen von Hartmetall- oder Diamantstäben sorgt tatsächlich für die nötige Genauigkeit, wenn Löcher größer werden und Oberflächen bearbeitet werden. Qualität bedeutet, dass die richtige Wahl die Passfähigkeit der Teile sowie die gewünschte Oberflächenbeschaffenheit garantiert und insgesamt die Rolle des CNC-Fräsens für die Produktpräzision hervorhebt.

Planfräser sind für die Bohrungsfeinheit in einem CNC-Bohrwerk von großer Bedeutung. Wichtig ist, dass die Anzahl der Zähne, die Zahnform und das Material der Einsätze die Abtragsrate und die Qualität des Finishs maßgeblich beeinflussen. Optimale Planfräser steigern die Produktivität und die Oberflächengütestandards, was darauf hindeutet, dass sie bei der Erzielung der besten Fräser von großem Wert sind.

Die Auswahl der Schneidwerkzeuge für CNC-Bohrwerke umfasst Schaftfräser, deren Material, Nutlänge und Beschichtung einen großen Einfluss auf die Effizienz dieser Maschinen haben. Die Rollen der Millennium-Künstler sind vielfältig – von grob bis perfekt. Die ausgewählten Schaftfräser fördern Präzision, Effizienz und Standzeit bzw. Bearbeitung und beweisen damit ihre Vielseitigkeit bei CNC-Bearbeitungsprozessen. So entstehen bearbeitete Bauteile, die den Konstruktionstoleranzen entsprechen.

CNC-Bohrwerke ermöglichen in Werkstückspannern die Befestigung und Stabilität der Werkstücke bei der Bearbeitung. Der Anpassungsdruck dieser Zahnräder an unterschiedliche Größen und Formen ist Teil dessen, was für ihre konstante Funktion verantwortlich ist. Die Hauptfunktion von Klemmen besteht darin, die Bewegung des Werkstücks zu stoppen. Dies ist äußerst wichtig, wenn Sie versuchen, Ihr Werkstück präzise zu schneiden oder zu formen und seine Struktur während des gesamten Prozesses beizubehalten.

Schraubstöcke dienen zur Kontrolle der Ausrichtung von Werkstücken und deren Fixierung in einem CNC-Bohrwerk. Ihre Steifigkeit sowie die Fähigkeit des Zahnsystems, sich präzise auszurichten, machen den Eingriff stark und eignen sich daher für die Galanterie bei komplexen Fräsvorgängen.

Die Auswahl des Schraubstocks ist der wichtigste Schritt für eine gute Bearbeitungsleistung und eine gute Endbearbeitung der Produkte.

Magnete ermöglichen die Befestigung der Eisenmetalle am CNC-Bohrwerk und den damit verbundenen Trennprozess. Sie bieten im wahrsten Sinne des Wortes den Komfort einer schnellen Installation und Einstellung und ermöglichen so eine schnellere Bedienung. Sie wurden in einer solchen Qualität hergestellt, dass sie, insbesondere in einigen Anwendungen, das begehrteste Werkzeug zur Teilebearbeitung für die Metallbearbeitung sind.

Auf der Oberfläche von CNB-Fräsmaschinen werden Vakuumplatten mit Saugtechnik montiert, die es ermöglichen, die Teile gegen den Prozess an Ort und Stelle zu halten.

Sie eignen sich besonders für zerbrechliche oder anormale Kleinteile und verhindern so die Möglichkeit von Brüchen, die durch den Prozess der Spannanwendung entstehen können.

Auf diese Weise wird die Ausrichtungsgenauigkeit verbessert, und das letztendliche Ergebnis trägt dazu bei, den Fortschritt von Bearbeitungsaufgaben vom Anfang bis zum Ende zu beschleunigen.

Es gibt das Tieflochbohren in CNC-Bohrwerken, das auf eine optimale Spanzerspanung und die Vermeidung drastischer Temperaturanstiege abzielt. Anstatt das Einlegen eines vollen Bohrers auszuführen, zieht der Bediener ihn zeitweise zurück, um das Eindringen und die darüber liegenden Schneidspäne zu ermöglichen. Diese Methode verbessert die Qualität dieser Löcher und erhöht gleichzeitig die Standzeit des Werkzeugs, was sie zu einem praktischen Werkzeug für das Bohren tiefer Löcher macht.

Die Verjüngung beim Rampenfräsen erfolgt mit einem „aufsteigenden“ Werkzeug, wodurch das Werkzeug etwas entlastet wird. Diese Technologie ist vielseitig einsetzbar bei der Aufgabe, Löcher in harte Materialien auf einem CNC-Werkzeug zu bohren. Dadurch bewegt sich das Werkstück sanfter am Schneidwerkzeug entlang, der Abrieb zwischen beiden wird verringert und eine hochwertige Oberflächengüte erzielt. Daher ist es eine gute Wahl für den Umgang mit komplexer Geometrie.

Das Schnelldrehdesign der computergesteuerten numerischen Gradientenmühlen beschleunigt den Produktionsprozess. Und so führt die Verbesserung der Produktivität durch bessere Schnittgeschwindigkeiten und Vorschübe zu einem schnelleren Materialabtrag. Dieser Ansatz erfordert eine gut organisierte und gründliche Werkzeugwegplanung, um Genauigkeit und Oberflächengüte zu erreichen, was seine Rolle für Effizienz und Produktion verdeutlicht.

Während beim adaptiven Bohren eine Werkzeugwegkorrektur in Echtzeit im Verlauf der Bearbeitung erfolgt, optimieren die CNC-Bohrwerke den Materialabtrag. Diese Technik ermöglicht es, das Belastungsniveau der Werkzeuge auszugleichen, ein konstantes Belastungsniveau zu erreichen und die Bearbeitungszeit zu verkürzen. Wenn es um Schruppbearbeitungen geht, gibt es kein besseres Werkzeug als dieses. Dieses Tool bietet erhebliche Vorteile, indem es den Prozess beschleunigt und die Effizienz der Tools erhöht.

In CNC-Bohrwerken rückt die Position des Wortes „Präzision“ näher an den Bereich, in dem darüber gesprochen wird. Es ist nicht nur ein Ziel; Es ist eine Reise des permanenten Lernens und der Anpassung. Wir haben uns in diesem Buch an einige Kernstrategien und -fähigkeiten gewagt, die Anfänger kennen müssen, um hervorragende Leistungen zu erbringen. Auf diese Weise engagieren Sie sich dafür, den letzten Punkt bei der Beherrschung der Kunst zu erreichen und über die Grenzen der Herstellung hinauszugehen. Entdecken Sie damit CNCYANGSEN weiter, eine Plattform, auf der Innovation auf Präzision trifft.