Die horizontale Bearbeitung ist ein leistungsstarkes Werkzeug zum Erstellen komplexer Teile und Komponenten. Es wird in einer Vielzahl von Branchen wie Automobil, Luft- und Raumfahrt, Medizin und anderen eingesetzt. Mit seiner breiten Palette an Schneidwerkzeugen und automatisierten Optionen kann es eine starke Bereicherung für jedes Fertigungsteam sein.

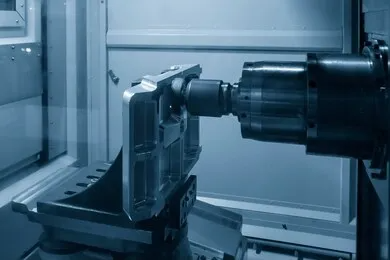

Horizontale Bearbeitung, auch bekannt als Fräsen, ist ein Prozess, bei dem eine Werkstatt ein Teil bearbeitet, während es horizontal an Ort und Stelle gehalten wird. Diese Art der Bearbeitung wird verwendet, um Komponenten und Teile mit präzisen Formen und Abmessungen herzustellen, die in der Fertigung verwendet werden können.

Das horizontale Bearbeitungswerkzeug besteht aus einem großen Tisch, dem so genannten Arbeitstisch, der das Rohmaterial an Ort und Stelle hält. An dem Tisch sind mehrere Spindeln – Schneidwerkzeuge genannt – angebracht, mit denen das Material weggeschnitten und in die gewünschte Form gebracht wird. Die Spindeln sind mit rotierenden Armen verbunden, die die Bewegung und Schnittgeschwindigkeit des Werkzeugs steuern.

Der Tisch kann auch mit Werkzeugen wie Bohrmaschinen, Drehmaschinen und Gewindebohrern für feinere Details ausgestattet werden. Diese Werkzeuge ermöglichen die Präzisionsbearbeitung von Bauteilen mit einer Größe von Bruchteilen eines Zolls. Horizontale Bearbeitungszentren verfügen auch über CNC-Programmierung (Computerized Numerical Control) für komplexe Geometrien, die komplizierte Formen oder Konturen erfordern.

Die horizontale Bearbeitung beinhaltet die Verwendung von Schneidwerkzeugen, die horizontal positioniert sind und sich auf einer X-, Y- und Z-Achse bewegen. Im Kern besteht eine horizontale Maschine aus drei Hauptkomponenten: der Spindel, dem Tisch und dem Schneidwerkzeug.

Die Spindel ist Teil der Maschine, die sich dreht und das Schneidwerkzeug aufnimmt. Es ist diese Drehung, die den Schneidvorgang bei jedem horizontalen Bearbeitungsvorgang antreibt. Der Tisch hält das Werkstück während der Bearbeitung fest und kann sich sowohl horizontal (X-Achse) als auch vertikal (Y-Achse) bewegen. Das Schneidwerkzeug wird im Allgemeinen von einem Motor oder einer Stromquelle angetrieben, wie z. B. einem hydraulischen oder elektrischen System, wodurch es präzise Bewegungen in drei Richtungen (X-Y-Z-Achsen) ausführen kann.

Durch das Verständnis dieser drei Komponenten – Spindel, Tisch und Schneidwerkzeug – erhalten Sie ein besseres Verständnis dafür, wie ein horizontales Bearbeitungszentrum funktioniert. Darüber hinaus trägt das Verständnis dieser Komponenten wesentlich dazu bei, dass Sie mehr aus Ihrer Maschine herausholen und ihre Effizienz für ein bestimmtes Projekt maximieren können.

Ob für die Groß- oder Kleinserienfertigung, viele horizontale Bearbeitungswerkzeuge stehen zur Verfügung, die jeweils für unterschiedliche Zwecke entwickelt wurden. Hier ein kurzer Überblick über die gängigsten Werkzeuge in der Horizontalbearbeitung:

CNC-Fräsmaschinen (Computer Numerical Control) sind die am häufigsten verwendeten horizontalen Bearbeitungszentren und verwenden ein Schneidwerkzeug, das von einer Spindel entlang der X-, Y- oder Z-Achse angetrieben wird. CNC-Fräser gibt es in verschiedenen Größen und Ausführungen, um verschiedene Arten von Operationen zu erleichtern.

Horizontale Drehmaschinen wurden entwickelt, um zylindrische Metallstücke mit hoher Geschwindigkeit zu drehen, was präzise Schnitte und Oberflächengüten ermöglicht. Sie werden normalerweise mit einem Spannfutter und einem Werkzeughalter geliefert, der angepasst werden kann, um komplizierte Designs mit Leichtigkeit zu erzielen.

Bohrmaschinen sind eine weitere wichtige Art von horizontalen Bearbeitungswerkzeugen, die zum Schneiden von Löchern in Werkstücke mit maximaler Präzision und Genauigkeit verwendet werden. Sie sind üblicherweise mit Mehrspindelköpfen ausgestattet, die es ermöglichen, mehrere Bohrer gleichzeitig für eine schnellere Produktivität zu installieren.

Wenn Sie die Grundlagen dieser drei gängigen Arten von horizontalen Bearbeitungswerkzeugen verstehen, können Sie eine fundierte Entscheidung darüber treffen, welches für Ihre Anforderungen am besten geeignet ist. Bei regelmäßiger Wartung und sachgemäßer Verwendung können diese Maschinen zu äußerst effektiven Vermögenswerten in Ihren Fertigungsprozessen werden.

Die horizontale Bearbeitung entwickelt sich schnell zu einem der beliebtesten Bearbeitungsverfahren. Das liegt daran, dass es gegenüber herkömmlichen vertikalen Bearbeitungsverfahren mehrere Vorteile bietet, wie z. B. eine höhere Effizienz und eine bessere Raumnutzung. Hier sind einige wichtige Unterschiede zwischen horizontal und vertikale Maschinen:

Die Spindel einer horizontalen Maschine ist horizontal positioniert, während die Spindel einer vertikalen Maschine vertikal positioniert ist. Dies ermöglicht ein effizienteres Schneiden mit einer horizontalen Maschine, da die Messer parallel zur Oberfläche sind.

Die Bewegungsachse einer horizontalen Maschine verläuft von links nach rechts, während die Bewegungsachse einer vertikalen Maschine von oben nach unten verläuft. Dieser Unterschied ermöglicht es einer horizontalen Maschine, aufgrund ihres größeren Bewegungsbereichs auf mehr Bereiche zuzugreifen.

Die Position des Messers bei einer horizontalen Maschine befindet sich seitlich oder unter dem Werkstück, während die Position des Messers bei einer vertikalen Maschine typischerweise über dem Werkstück liegt. Dadurch wird sichergestellt, dass bei der Bearbeitung mit einer Horizontalmaschine Späne von beiden Seiten des Werkstücks entfernt werden.

Angesichts dieser Unterschiede ist es einfachum zu sehen, warum sich so viele Hersteller für horizontale Maschinen gegenüber ihren vertikalen Gegenstücken entscheiden. Die erhöhte Genauigkeit kombiniert mit verbessertem Zugang macht sie ideal für nahezu jede Bearbeitungsaufgabe.

Die horizontale Bearbeitung ist ein wesentliches Werkzeug für eine erfolgreiche CNC-Maschinenwerkstatt. Horizontale CNC-Maschinen bieten zahlreiche Vorteile gegenüber herkömmlichen vertikalen Maschinen, darunter höhere Genauigkeit und Präzision, höhere Geschwindigkeiten und verbesserte Produktivität.

Einer der Hauptvorteile von CNC-Horizontalmaschinen ist ihre überlegene Genauigkeit und Präzision. Aufgrund ihrer starren Konstruktion können sie selbst bei den kompliziertesten Teilen enge Toleranzanforderungen erfüllen. Damit eignen sie sich ideal für die Bearbeitung von leichten Aluminiumbauteilen sowie schwereren Materialien wie Stahl und Titan.

Horizontale CNC-Maschinen können aufgrund ihrer flachen Bauweise auch schneller laufen als vertikale Maschinen – wodurch sie besser für große Produktionsläufe geeignet sind, bei denen Zeiteffizienz im Vordergrund steht.

Horizontale CNC-Maschinen sind hochproduktive Werkzeuge, mit denen Benutzer Jobs schnell einrichten und Bearbeitungsaufgaben in kürzerer Zeit als mit herkömmlichen vertikalen Maschinen erledigen können. Diese verbesserte Produktivität macht sie ideal für die Einhaltung enger Fristen, ohne die Qualität oder Genauigkeit des Endprodukts zu beeinträchtigen.

Wie bei jedem Werkzeug gibt es horizontale CNCs in vielen verschiedenen Konfigurationen, um den spezifischen Anforderungen verschiedener Anwendungen gerecht zu werden. Die beiden Hauptkategorien sind bodenmontiert und tischmontiert. Beide können die gleichen Operationen ausführen, unterscheiden sich jedoch in ihrer Einrichtung und Installation.

Das bodenmontierte Modell wird durch einen Satz Anker am Boden gehalten und ist von allen Seiten begehbar. Dieser Maschinentyp bietet eine erhöhte Stabilität und wird häufig in Hochleistungsanwendungen eingesetzt, die präzise Schnitte erfordern. Die große Größe ermöglicht das Hinzufügen mehrerer Spindeln und bietet Flexibilität bei der Übernahme komplexer Projekte.

Die tischmontierte Konfiguration wird direkt an einem stabilen Tisch oder Sockel montiert, der Halt bietet. Dieser Maschinentyp ist kompakter als sein bodenmontiertes Gegenstück und wird aufgrund seiner kleineren Bettgröße und mangelnden Flexibilität bei den Konfigurationsoptionen häufig für kleine Auflagen oder Einzelstücke verwendet. Je nach Anwendung kann es jedoch äußerst präzise sein.

Horizontale CNC-Maschinen sind ein wertvolles Werkzeug in jeder Bearbeitungswerkstatt, mit der Fähigkeit, die meisten Fräs- und Bohroperationen zu bewältigen. Horizontalmaschinen gibt es in drei Hauptvarianten: Bodenfräsmaschinen, Bettfräsmaschinen und Bearbeitungszentren. Die richtige Maschine für Sie hängt von der Art der geplanten Arbeit und dem verfügbaren Platz in Ihrer Werkstatt ab.

Bodenfräsmaschinen sind große, freistehende Werkzeugmaschinen in Säulen-Knie-Bauweise. Sie haben normalerweise einen manuellen Überkopfkopf mit einer Feder, die sich zum Bohren und Bohren auf und ab bewegen kann. Bodenfräsmaschinen sind ideal für schwere Teile, die ein robusteres Schneiden erfordern, wie z. B. größere Materialblöcke oder wärmebehandelte Gussteile.

Bettfräsmaschinen sind ebenfalls freistehend, haben aber eine kompaktere Stellfläche als Standfräsmaschinen. Sie haben auch einen langen Querschlitten, um ihre Kapazität für schwerere Teile zu erhöhen. Bettfräser haben typischerweise einen vertikalen Spindelkopf mit einstellbarer oder fester Pinolenvorschubgeschwindigkeit, sodass sie am besten für Präzisionsproduktionsaufgaben geeignet sind.

Bearbeitungszentren verfügen über ein All-Inclusive-Design, das mehrere Bearbeitungsprozesse in einer Werkzeugmaschine integriert – wie 3D-Konturen und Bohren, Schlitzen und Gewindeschneiden – und gleichzeitig die Bewegung zwischen den Vorgängen minimiert. Diese zusätzliche Vielseitigkeit macht Bearbeitungszentren ideal für Produktionsläufe oder begrenzte Produktionsaufgaben, bei denen Wiederholbarkeit entscheidend ist.

Bevor Sie mit der horizontalen Bearbeitung beginnen können, ist es wichtig, die verschiedenen Bewegungsarten und Koordinaten auf einer 5-Achsen-CNC-Horizontalmaschine zu verstehen.

Die Bewegungsachse einer 5-Achsen-CNC-Horizontalmaschine sind die X-, Y-, Z-, A- und B-Achsen. Die X-Achse wird für Links-/Rechtsbewegungen verwendet, die Y-Achse für Vorwärts-/Rückwärtsbewegungen und die Z-Achse für Auf-/Abwärtsbewegungen. Die A- und B-Achsen werden zusammen mit den X-, Y- und Z-Achsen zum Neigen des Werkzeugs und Werkstücks in jede Richtung verwendet.

Die Koordinaten einer 5-Achsen-CNC-Horizontalmaschine beziehen sich auf die Position des Werkzeugs oder Werkstücks relativ zu seinem Ursprungspunkt. Die Koordinaten, die vom Benutzer angegeben werden können, sind X0, Y0, Z0 (Ursprung), A0 und B0 (Neigungswinkel). Alle diese Koordinaten werden als absolute Koordinaten bezeichnet, da sie sich auf eine absolute Position innerhalb eines 3D-Raums relativ zu seinem Ursprungspunkt beziehen.

Indem man das Andere verstehtAchsbewegungen und Koordinaten bei der horizontalen Bearbeitung sind Sie besser vorbereitet, um diesen komplexen Prozess zu meistern. Mit Übung und Erfahrung erledigen Sie komplexe Aufgaben im Handumdrehen!

Horizontale Bearbeitungswerkzeuge können für eine Vielzahl von Aufgaben verwendet werden, darunter Bohren, Bohren und Gewindeschneiden. Diese Werkzeuge werden am häufigsten in Metallbearbeitungsanwendungen verwendet, einschließlich Fräsen, Drehen und Reiben. Sie können auch in anderen Materialien wie Kunststoffen und Verbundwerkstoffen verwendet werden.

Darüber hinaus werden horizontale Bearbeitungszentren häufig verwendet, um kundenspezifische Teile aus einer Vielzahl von Materialien herzustellen. Beispielsweise erfordern Luft- und Raumfahrtkomponenten häufig genaue Toleranzen und müssen für optimale Ergebnisse mit hoher Genauigkeit bearbeitet werden. Hier kommen horizontale Bearbeitungszentren ins Spiel – sie bieten die erforderliche Genauigkeit, um sicherzustellen, dass Teile strenge Spezifikationen erfüllen.

Neben Komponenten für die Luft- und Raumfahrt eignen sich Horizontalmaschinen auch hervorragend zur Herstellung von Formen und Werkzeugen für Kunststoffspritzgussmaschinen. Mit ihren niedrigen Kosten und ihrer hohen Präzision im Vergleich zu anderen Arten von Werkzeugmaschinen sind sie eine ausgezeichnete Wahl für die Herstellung von Formen und Matrizen in kleinen Auflagen oder kleinen Produktionsserien.

Schließlich sind horizontale Bearbeitungszentren aufgrund ihrer höheren Steifigkeit gegenüber vertikalen Maschinen ideal für die Herstellung großformatiger Teile. Diese Steifigkeit trägt dazu bei, Vibrationen während des Bearbeitungsprozesses zu minimieren; Dadurch werden potenzielle Fehler reduziert und gleichzeitig die Genauigkeit und Qualität des Endprodukts erhöht.

Das letzte Jahrzehnt hat enorme Fortschritte in der Technologie der horizontalen Bearbeitung mit der Einführung von computergestützten numerischen Steuerungssystemen (CNC) sowie der Entwicklung präziserer Spindeln und Motoren gebracht. Dies hat eine schnellere, präzisere Bearbeitung und verbesserte Schnittgenauigkeit sowie niedrigere Betriebskosten ermöglicht.

Diese Fortschritte tragen nicht nur zur Kostensenkung bei, sondern ermöglichen den Herstellern auch, kompliziertere Teile mit komplexeren Geometrien und höheren Toleranzniveaus als je zuvor herzustellen. Zum Beispiel haben CNC-Systeme es einfacher und kostengünstiger gemacht, Teile mit komplizierten Designs herzustellen, wie etwa Turbinenschaufeln, Turbinendüsensegmente und Laufräder für Flugzeug- und Industrieanwendungen.

Mit der Weiterentwicklung dieser Technologien können Hersteller den Zeit- und Geldaufwand für jedes Teil reduzieren, indem sie die Geschwindigkeit und Genauigkeit des Bearbeitungsprozesses erhöhen. Dies wiederum führt zu qualitativ hochwertigeren Teilen und kürzeren Produktionszeiten, wodurch eine positive Rückkopplungsschleife entsteht, die dazu beiträgt, die mit der horizontalen Bearbeitung verbundenen Kosteneinsparungen voranzutreiben.

Diese Fortschritte wirken sich auch positiv auf die Umwelt aus, da sie es den Herstellern ermöglichen, ihren Ausstoß an schädlichen Gasen aufgrund der verbesserten Effizienz, die mit dem Einsatz der horizontalen Bearbeitung verbunden ist, zu reduzieren. Dies trägt dazu bei, den CO2-Fußabdruck vieler Branchen auf der ganzen Welt zu verringern, und es trägt dazu bei, eine nachhaltigere Zukunft zu schaffen.

Zusammenfassend lässt sich sagen, dass die horizontale Bearbeitung eine leistungsstarke Technik ist, mit der präzise und genaue Komponenten hergestellt werden können. Mit der richtigen Maschine und Technik kann die horizontale Bearbeitung eine höhere Produktivität als die vertikale Bearbeitung bieten und dennoch die gleichen Endproduktmerkmale bieten. Die Technologie entwickelt sich ständig weiter und kann in einer Reihe von Branchen eingesetzt werden, von der Luft- und Raumfahrt bis zur Automobilindustrie.

Egal, ob Sie ein erfahrener Zerspaner sind oder in die CNC-Bearbeitung einsteigen möchten, die Beherrschung der Grundlagen der horizontalen Bearbeitung ist der erste Schritt, um die besten Ergebnisse zu erzielen. Die Kenntnis der richtigen Techniken, der richtigen Maschinen und der geeigneten Materialien hilft Ihnen, die hochwertigsten Komponenten für Ihre Kunden zu erzielen.