Das Verständnis des Koordinatensystems ist in der komplizierten Welt der CNC-Drehbearbeitung von größter Bedeutung. Es bildet das Rückgrat präziser Werkzeugbewegungen und komplexer Werkstückpositionierung. Dieser Artikel befasst sich eingehend mit den Grundlagen, Komponenten, Einrichtung, Programmierung, Fehlerbehebung und erweiterten Anwendungen von CNC-Drehmaschinen-Koordinatensystemen. Die Beherrschung dieser Systeme eröffnet Ihnen völlig neue Möglichkeiten, unabhängig davon, ob Sie Anfänger oder erfahrener Profi sind.

In CNC-DrehbearbeitungDas Koordinatensystem ist der Grundstein für Präzision und Kontrolle. Im Kern definiert es die räumliche Beziehung zwischen verschiedenen Punkten innerhalb der Bearbeitungsumgebung.

In seiner häufigsten Ausprägung ist das kartesische Koordinatensystem vorherrschend. Es verwendet ein dreidimensionales Gitter aus X-, Y- und Z-Achsen, die sich im rechten Winkel schneiden. Dieses System erleichtert die präzise Bewegung und Positionierung entlang linearer Pfade und ermöglicht so komplizierte Bearbeitungsvorgänge mit beispielloser Genauigkeit.

Das kartesische Koordinatensystem ist nicht der einzige Faktor in diesem Bereich. Geben Sie das Polarkoordinatensystem ein und bieten Sie einen alternativen Ansatz zur räumlichen Darstellung. Im Gegensatz zu seinem kartesischen Gegenstück beruht das Polarsystem auf dem radialen Abstand und der Winkelverschiebung von einem zentralen Bezugspunkt. Diese Konfiguration erweist sich als besonders nützlich für Aufgaben mit Rotationsbewegungen oder kreisförmigen Mustern und bietet eine einzigartige Perspektive auf die Bearbeitungsdynamik.

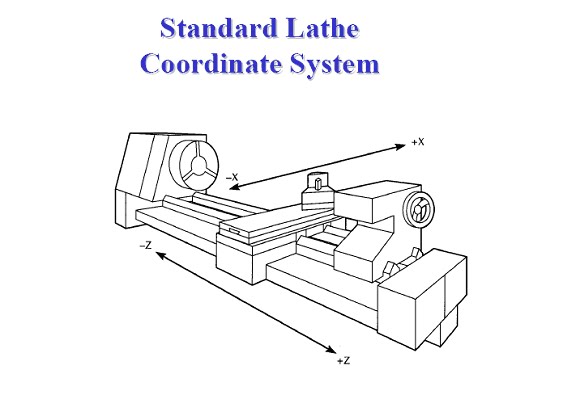

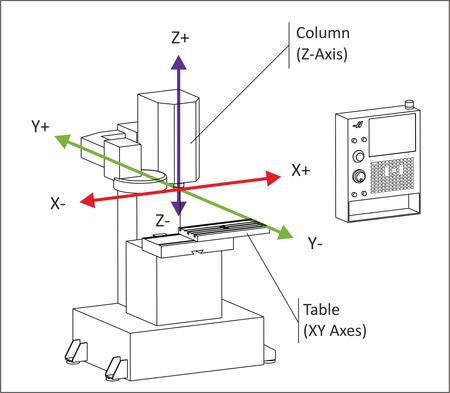

Es ist von entscheidender Bedeutung, die X-, Y- und Z-Achsen des kartesischen Rahmenwerks zu verstehen. Die X-Achse stellt die horizontale Bewegung entlang des Maschinenbetts dar, die Y-Achse bezeichnet die vertikale Bewegung entlang des Querschlittens und die Z-Achse bezeichnet die Bewegung senkrecht zum Maschinenbett. Die Beherrschung dieser Achsen ermöglicht dem Maschinisten eine beispiellose Kontrolle über die Werkzeugbewegungen im dreidimensionalen Raum und gewährleistet so die präzise Ausführung komplexer Bearbeitungsaufgaben.

Es ist von grundlegender Bedeutung, das Konzept der positiven und negativen Richtungen entlang jeder Achse zu verstehen. Positive Richtungen zeigen eine Bewegung vom Referenzpunkt der Maschine an und erleichtern so eine Vorwärtsbewegung entlang der Achse. Umgekehrt bedeuten negative Richtungen eine Bewegung in Richtung des Referenzpunkts, was eine Rückwärtsbewegung entlang der Achse ermöglicht. Dieses Verständnis ist von entscheidender Bedeutung für die Orchestrierung komplizierter Werkzeugwege und Werkstückmanipulationen und gewährleistet eine optimale Nutzung der Bearbeitungsressourcen.

Die Grundlagen von CNC-Drehmaschine Koordinatensysteme unterstützen den gesamten Bearbeitungsprozess. Ganz gleich, ob sie sich im kartesischen Gitter bewegen oder das Polarparadigma annehmen, Maschinisten müssen die räumliche Dynamik umfassend verstehen. Durch die Beherrschung der X-, Y- und Z-Achsen und das Erkennen positiver und negativer Richtungen erschließen Maschinisten das volle Potenzial der CNC-Drehbearbeitung und verwandeln Rohmaterialien in präzisionsgefertigte Komponenten mit beispielloser Finesse.

Im komplexen Ökosystem der CNC-Drehbearbeitung umfasst das Koordinatensystem mehrere wesentliche Komponenten, von denen jede für die Orchestrierung präziser Werkzeugbewegungen und Werkstückmanipulationen von zentraler Bedeutung ist.

Das Herzstück des Koordinatensystems ist der Maschinenreferenzpunkt, der oft als Ursprung bezeichnet wird. Dieser Punkt ist der Eckpfeiler des Raumbezugs innerhalb der Bearbeitungsumgebung und bildet einen festen Ausgangspunkt für alle nachfolgenden Vorgänge. Eine ordnungsgemäße Kalibrierung und Ausrichtung des Referenzpunkts ist unerlässlich, da Abweichungen zu Ungenauigkeiten und Inkonsistenzen bei Bearbeitungsprozessen führen können.

Das Werkstückkoordinatensystem grenzt an den Maschinenbezugspunkt, der die räumliche Beziehung zwischen Bearbeitungswerkzeug und Werkstück definiert. Mit diesem System können Maschinisten das Werkstück relativ zum Werkzeug präzise positionieren und ausrichten und so komplexe Bearbeitungsvorgänge mit beispielloser Genauigkeit durchführen. Die Kalibrierung des Werkstückkoordinatensystems ist von größter Bedeutung, um eine optimale Ausrichtung und Synchronisierung zwischen Werkzeugbewegungen und Werkstückabmessungen sicherzustellen.

Ergänzt wird das Werkstückkoordinatensystem durch das Werkzeugkoordinatensystem, das die räumliche Dynamik des Bearbeitungswerkzeugs selbst regelt. Mit diesem System können Maschinisten die Position, Ausrichtung und Bewegung des Werkzeugs innerhalb der Bearbeitungsumgebung definieren und so den präzisen Werkzeugeingriff und die Materialentfernung erleichtern. Die Kalibrierung des Werkzeugkoordinatensystems ist von entscheidender Bedeutung, da Ungenauigkeiten zu suboptimalen Werkzeugwegen und einer beeinträchtigten Bearbeitungsqualität führen können.

Das Koordinatensystem umfasst Werkzeugversätze und ermöglicht eine Feinabstimmung und Anpassung der Werkzeugpositionen, um Variationen in der Werkstückgeometrie und den Bearbeitungsanforderungen Rechnung zu tragen. Mit Werkzeugversätzen können Maschinisten Abweichungen zwischen programmierten und tatsächlichen Werkzeugpositionen ausgleichen und so eine gleichbleibende Bearbeitungsleistung und Maßgenauigkeit gewährleisten.

Die Komponenten des CNC-Drehmaschinen-Koordinatensystems laufen zusammen und bilden einen zusammenhängenden Rahmen für Präzisionsbearbeitungsvorgänge. Von der Festlegung des Maschinenreferenzpunkts bis hin zur Kalibrierung von Werkstück- und Werkzeugkoordinatensystemen spielt jede Komponente eine entscheidende Rolle bei der Gewährleistung einer optimalen Bearbeitungsleistung und -qualität.

Die Einrichtung des Koordinatensystems der CNC-Drehmaschine ist entscheidend für die Gewährleistung präziser und effizienter Bearbeitungsvorgänge. Es umfasst mehrere Schlüsselverfahren, um genaue räumliche Bezüge und Ausrichtungen innerhalb der Bearbeitungsumgebung herzustellen.

An erster Stelle steht die Festlegung des Maschinenreferenzpunktes. Bei diesem Vorgang wird ein fester Startpunkt im Arbeitsbereich der CNC-Drehmaschine definiert, der als Ausgangspunkt für alle nachfolgenden Vorgänge dient. Maschinisten kalibrieren und überprüfen die Genauigkeit des Referenzpunkts sorgfältig und stellen so einen konsistenten und zuverlässigen Raumbezug während des gesamten Bearbeitungsprozesses sicher. Als nächstes ist die Ausrichtung des Werkstückkoordinatensystems für die präzise Positionierung und Ausrichtung des Werkstücks relativ zum Bearbeitungswerkzeug von entscheidender Bedeutung. Maschinisten richten das Werkstückkoordinatensystem sorgfältig auf den Referenzpunkt der Maschine aus und sorgen so für eine optimale Synchronisierung zwischen Werkzeugbewegungen und Werkstückabmessungen.

Die gleichzeitige Einstellung des Werkzeugkoordinatensystems ist entscheidend für die Definition der räumlichen Dynamik des Bearbeitungswerkzeugs im Arbeitsbereich der CNC-Drehmaschine. Maschinisten konfigurieren das Werkzeugkoordinatensystem sorgfältig, um die Position, Ausrichtung und Bewegung des Werkzeugs genau darzustellen und so einen präzisen Werkzeugeingriff und Materialabtrag zu ermöglichen.

Schließlich ermöglicht die Kalibrierung von Werkzeugversätzen den Maschinisten die Feinabstimmung und Anpassung der Werkzeugpositionen, um Variationen in der Werkstückgeometrie und den Bearbeitungsanforderungen Rechnung zu tragen. Dieser Prozess gewährleistet eine gleichbleibende und genaue Bearbeitungsleistung und ermöglicht es den Maschinisten, die gewünschten Maßtoleranzen und Oberflächengüten präzise und zuverlässig zu erreichen.

Durch die sorgfältige Ausführung dieser Einrichtungsverfahren erstellen Maschinisten ein robustes und zuverlässiges CNC-Drehmaschinen-Koordinatensystem und legen damit den Grundstein für optimale Bearbeitungsleistung und -qualität.

Ein umfassendes Verständnis der G-Code-Grundlagen, Werkzeugbewegungen, Werkstückpositionierung und Werkzeugversätze ist für die Programmierung des CNC-Drehmaschinen-Koordinatensystems unerlässlich. Die Beherrschung dieser Aspekte versetzt Maschinisten in die Lage, komplizierte Bearbeitungsvorgänge präzise und effizient durchzuführen.

G-Code ist eine standardisierte Sprache, die zum Befehlen und Steuern der Bewegungen und Aktionen der Maschine verwendet wird und den Kern der CNC-Drehmaschinenprogrammierung darstellt. Maschinisten verwenden G-Code-Befehle, um Werkzeugwege, Werkzeuggeschwindigkeiten, Vorschübe und andere wichtige Parameter festzulegen und Designspezifikationen in umsetzbare Anweisungen für die CNC-Drehmaschine umzusetzen.

Das Programmieren von Werkzeugbewegungen ist ein grundlegender Aspekt der CNC-Drehmaschinenprogrammierung. Es ermöglicht Maschinisten, die Flugbahn und Ausrichtung des Bearbeitungswerkzeugs während des Fertigungsprozesses zu bestimmen. Maschinisten verwenden G-Code-Befehle, um Werkzeugbewegungen entlang vordefinierter Pfade zu steuern und so präzise Materialabtrags- und Formungsvorgänge zu ermöglichen.

Die Positionierung und Ausrichtung des Werkstücks sind wichtige Aspekte bei der Programmierung von CNC-Drehmaschinen, da sie sich direkt auf die Genauigkeit und Qualität des Endprodukts auswirken. Maschinisten programmieren die CNC-Drehmaschine sorgfältig, um das Werkstück gemäß den Konstruktionsvorgaben zu positionieren und auszurichten und so eine optimale Ausrichtung und Synchronisierung zwischen dem Bearbeitungswerkzeug und dem Werkstück sicherzustellen.

Durch die Integration von Werkzeugversätzen in die CNC-Drehmaschinenprogrammierung können Maschinisten Abweichungen in der Werkzeuggeometrie und den Werkstückabmessungen ausgleichen und so eine konsistente und genaue Bearbeitungsleistung gewährleisten. Maschinisten kalibrieren und konfigurieren die Werkzeugversätze im Steuerungssystem der CNC-Drehmaschine sorgfältig und ermöglichen so eine präzise Steuerung der Werkzeugpositionen und -eingriffe während der Fertigung.

Die Programmierung im CNC-Drehmaschinen-Koordinatensystem erfordert technisches Können, kreative Problemlösung und Liebe zum Detail. Maschinisten müssen ihr Wissen über G-Code-Grundlagen, Werkzeugbewegungen, Werkstückpositionierung und Werkzeugversätze nutzen, um nahtlose Bearbeitungsvorgänge zu orchestrieren und hochwertige Komponenten herzustellen.

Häufige Fehler im Koordinatensystem können die Genauigkeit und Effizienz der Bearbeitung beeinträchtigen. Das Verstehen und Anwenden effektiver Fehlerbehebungstechniken ist entscheidend, um eine optimale Leistung aufrechtzuerhalten und Produktionsausfallzeiten zu minimieren.

Ein häufiger Fehler ist die falsche Einstellung des Maschinenreferenzpunkts. Eine Fehlausrichtung oder Fehlkalibrierung des Referenzpunkts kann zu Abweichungen bei den Werkzeugwegen und der Werkstückpositionierung führen, was zu Maßungenauigkeiten und einer beeinträchtigten Bearbeitungsqualität führt. Maschinisten müssen den Referenzpunkt der Maschine sorgfältig überprüfen und anpassen, um während des gesamten Bearbeitungsprozesses einen genauen Raumbezug sicherzustellen.

Ein weiteres häufiges Problem ist die Fehlausrichtung des Werkstück- oder Werkzeugkoordinatensystems. Eine ungenaue Ausrichtung kann zu Diskrepanzen zwischen programmierten und tatsächlichen Werkzeugbewegungen führen, was zu Bearbeitungsfehlern und Oberflächenfehlern führt. Maschinisten müssen die Werkstück- und Werkzeugkoordinatensysteme sorgfältig prüfen und neu ausrichten, um eine optimale Synchronisierung und Genauigkeit während der Bearbeitungsvorgänge sicherzustellen.

Werkzeugversatzfehler stellen eine weitere große Herausforderung bei der CNC-Drehbearbeitung dar. Variationen in der Werkzeuggeometrie oder falsche Versatzwerte können zu Werkzeugkollisionen, Maßungenauigkeiten und Oberflächenfehlern führen. Maschinisten müssen Werkzeugversätze sorgfältig kalibrieren und überprüfen, um während des gesamten Bearbeitungsprozesses eine konsistente und zuverlässige Positionierung und Einrastung des Werkzeugs sicherzustellen.

Maschinisten wenden verschiedene Diagnosetechniken und Fehlerbehebungsstrategien an, um Fehler im Koordinatensystem zu identifizieren und zu beheben. Visuelle Inspektionen, Messungen und Testschnitte werden häufig verwendet, um Fehler und Abweichungen bei Werkzeugwegen und Werkstückabmessungen zu erkennen. Sobald sie identifiziert sind, können Maschinisten Maschinenparameter anpassen, Koordinatensysteme neu ausrichten oder Werkzeugversätze neu kalibrieren, um Fehler zu beheben und die optimale Bearbeitungsleistung wiederherzustellen.

Darüber hinaus können vorbeugende Wartungsmaßnahmen wie regelmäßige Maschinenkalibrierung und -inspektion dazu beitragen, das Risiko von Koordinatensystemfehlern zu verringern. Maschinenbediener können Ausfallzeiten minimieren, die Produktivität maximieren und eine gleichbleibende Bearbeitungsqualität sicherstellen, indem sie CNC-Drehmaschinensysteme proaktiv überwachen und warten.

Unterprogrammierung und Makros bieten einen optimierten Ansatz für die Programmierung von CNC-Drehmaschinen, indem sie die Erstellung wiederverwendbarer Codesegmente ermöglichen. Maschinisten können komplexe Befehlssequenzen als Unterprogramme oder Makros definieren, was den Programmierprozess vereinfacht und die Lesbarkeit des Codes verbessert. Diese Technik minimiert Programmierfehler, fördert die Code-Modularisierung und erleichtert schnelles Prototyping und Iteration.

Koordinatensystemtransformationen ermöglichen Maschinisten den nahtlosen Übergang zwischen verschiedenen Koordinatensystemen innerhalb der CNC-Drehmaschinenumgebung. Maschinisten können komplizierte Bearbeitungsvorgänge flexibler und präziser durchführen, indem sie Koordinatentransformationen manipulieren. Besonders wertvoll ist diese Technik bei komplexen Werkstückgeometrien oder unkonventionellen Bearbeitungsausrichtungen.

Die Mehrachsenbearbeitung erweitert die Möglichkeiten von CNC-Drehmaschinen, indem sie die gleichzeitige Bewegung entlang mehrerer Achsen ermöglicht. Maschinisten können die mehrachsige Bearbeitung nutzen, um komplexe Geometrien, komplizierte Konturen und stark geformte Oberflächen mit beispielloser Präzision und Effizienz herzustellen. Diese Technik eröffnet neue Möglichkeiten bei der Teilekonstruktion und -fertigung und ermöglicht es Maschinisten, die Grenzen dessen, was mit herkömmlichen Bearbeitungsmethoden erreichbar ist, zu erweitern.

Adaptive Steuerungssysteme verbessern die Leistung von CNC-Drehmaschinen, indem sie die Bearbeitungsparameter dynamisch an sich ändernde Bedingungen anpassen. Diese Systeme nutzen Sensordaten und Echtzeit-Feedback, um Werkzeugwege, Geschwindigkeiten und Vorschübe zu optimieren, die Produktivität zu maximieren und Bearbeitungsfehler zu minimieren. Adaptive Steuerungssysteme gewährleisten eine gleichbleibende Bearbeitungsqualität und -effizienz, indem sie sich an Schwankungen der Materialeigenschaften, des Werkzeugverschleißes und der Umgebungsfaktoren anpassen.

Die Zukunft der Koordinatensysteme für CNC-Drehmaschinen liegt in der Automatisierung und der nahtlosen Integration mit CAD/CAM-Software. Fortschritte bei Automatisierungstechnologien wie KI und maschinelles Lernen werden autonome Bearbeitungsprozesse mit minimalem menschlichen Eingriff ermöglichen. Die Integration von CAD/CAM-Systemen ermöglicht einen nahtlosen Datenaustausch, eine Echtzeit-Werkzeugwegoptimierung und digitale Zwillingssimulationen und revolutioniert die Art und Weise, wie CNC-Drehmaschinen programmiert, betrieben und optimiert werden.

Die Einführung der Industrie 4.0-Prinzipien wird die Landschaft der CNC-Drehmaschinen-Koordinatensysteme neu gestalten und zu mehr Konnektivität, Interoperabilität und datengesteuerter Entscheidungsfindung führen. Intelligente Fabriken, die mit vernetzten CNC-Drehmaschinen ausgestattet sind, ermöglichen eine nahtlose Produktionsplanung, -planung und -ausführung, optimieren die Ressourcennutzung und minimieren Ausfallzeiten. Echtzeitüberwachung und vorausschauende Wartungsfunktionen sorgen für maximale Betriebszeit und betriebliche Effizienz und steigern die Produktionsproduktivität.

Zukünftige Fortschritte bei CNC-Drehmaschinen-Koordinatensystemen könnten neuartige Bearbeitungstechniken, Materialien und Prozesse umfassen, die die Grenzen der konventionellen Fertigung verschieben. Neue Technologien wie additive Fertigung, Hybridbearbeitung und In-situ-Messtechnik werden neue Möglichkeiten in der CNC-Drehbearbeitung ermöglichen und die Produktion komplexer, leichter und kundenspezifischer Komponenten mit beispielloser Effizienz und Präzision ermöglichen. Darüber hinaus werden Fortschritte in der Materialwissenschaft, der Werkzeugtechnologie und der Spitzenforschung weiterhin Innovationen in der CNC-Drehbearbeitung vorantreiben und die Zukunft der Fertigung in den kommenden Jahren prägen.

Die Beherrschung der Feinheiten der Koordinatensysteme von CNC-Drehmaschinen ist für das Erreichen von Präzision, Effizienz und Innovation in der Fertigung von entscheidender Bedeutung. Von Grundprinzipien bis hin zu fortschrittlichen Techniken und zukünftigen Trends bietet dieser Artikel einen umfassenden Überblick über die entscheidende Rolle, die Koordinatensysteme bei der CNC-Drehbearbeitung spielen. Indem sie sich diese Konzepte zu eigen machen und über neue Technologien auf dem Laufenden bleiben, können Maschinisten das volle Potenzial der CNC-Drehbearbeitung ausschöpfen und so eine kontinuierliche Verbesserung und Exzellenz in der Fertigung vorantreiben.