Effizienter Betrieb CNC-Hobelmaschine Teile und Funktionen sind eindeutig ein Muss. Dieser Blog basiert auf praktischen Strategien. Wir kümmern uns um Kalibrierung, Schmierung und Software-Upgrades.

Präzision ist oberstes Gebot. Techniken werden ausführlich vorgestellt. Aktualisieren Sie Ihren CNC-Hobel für beste Ergebnisse. Also gut, lasst uns in die Details eintauchen!

An der Unterseite der CNC-Hobelmaschine sind Servomotoren und andere wichtige Teile für ein stabiles Fundament positioniert. Es besteht aus präzisionsgefertigten Stahlplatten, die die Festigkeit und Integrität der Konstruktion erhöhen.

Durch intelligent platzierte Schwingungsdämpfer wird das Betriebsgeräusch minimiert. Der Sockel kann die Kühlmittelreservoirs für die Temperaturregelung aufweisen.

Der Rahmen der Maschine wird verstärkt und anschließend werden Führungsschienen und Arbeitstisch montiert. Integrierte Sensoren prüfen die Positionsgenauigkeit.

Die Basis des Geräts verfügt über hydraulische Systeme, die eine reibungslose Bewegung ermöglichen. Das Design besteht aus Spanentsorgungssystemen, die für Ordnung sorgen. Im Sockel eingelassene Netzteile sorgen für eine regelmäßige Aufladung.

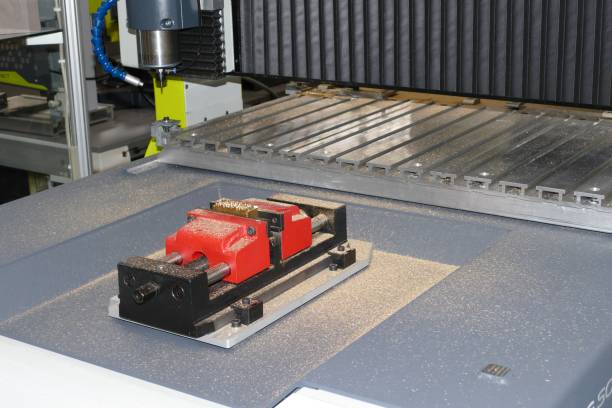

Der Tisch in der CNC-Hobelmaschine läuft auf den Führungsschienen, angetrieben durch die Schrittmotoren. Es enthält T-Nuten zur Befestigung von Werkstücken. Präzisionslager ermöglichen eine reibungslose Bewegung des Tisches. Eingebettete Encoder verfolgen die Positionierung mit hoher Genauigkeit.

Die Oberfläche ist für eine lange Lebensdauer gehärtet. Durch einen verstellbaren Anschlag können Bewegungsgrenzen definiert werden. Auch die Klemmmechanismen sind integriert. Ein integrierter Schmierkanal reduziert die Reibung. Es hält der hohen Belastung stand, ohne dass es zu Verformungen kommt.

Der Schneidkopf eines CNC-Hobels ist für die Aufnahme mehrerer Schneidwerkzeuge ausgelegt. Im Betrieb rotiert es mit hoher Geschwindigkeit, angetrieben vom Hauptspindelmotor. Am Schneidkopf angebrachte Werkzeughalter sorgen stets für die richtige Positionierung des Werkzeugs.

Diese schnelle Werkzeugwechselfunktion ermöglicht Ihnen den einfachen Wechsel zwischen verschiedenen Werkzeugen. Hochwertige Lager ermöglichen eine reibungslose Rotation. Verbundheizkanäle verhindern eine Überhitzung. Das Design des Schneidkopfes verbessert die Genauigkeit durch Verringerung der Vibrationen.

Die Sensoren erfassen die Drehzahl und den Werkzeugverschleiß. Seine geringe Größe ist darauf ausgelegt, ebenfalls die beste Leistung zu erbringen. Der Schneidkopf sorgt für einen präzisen und gründlichen Materialabtrag.

Der Motor einer CNC-Hobelmaschine treibt die Drehspindel und die Vorschubmechanismen an. Es ist mit einem Frequenzumrichter (VFD) zur Geschwindigkeitsregelung ausgestattet. Der hohe Drehmomentausgang liefert Leistung für schwere Schneidaufgaben. Die Struktur des Motors umfasst thermische Schutzsysteme.

Durch die Verbindung mit der Steuereinheit sind sehr fein abgestimmte Geschwindigkeitsvariationen möglich. Die Kühlventilatoren beseitigen das Überhitzungsproblem, das während des Betriebs auftritt. Vibrationsisolatoren verringern den hörbaren Lärm der Maschine. Integratoren, die Encoder verwenden, liefern Echtzeit-Feedback.

Leitspindeln der CNC-Hobelmaschine sorgen für die präzise lineare Bewegung. Sie werden als gehärteter Stahl bezeichnet und verschleißen nicht so schnell. Die Bewegung entlang der Schienen wird durch Linearlager gewährleistet. Integrierte Schmiersysteme verringern die Reibung zwischen verbundenen Komponenten.

Positionssensoren können Bewegungen präzise verfolgen. Die Schienen sind mit Laser-Ausrichtungspräzision angeordnet. Sie sind so konzipiert, dass sie sowohl die Belastung des Tisches als auch des Schneidteils tragen. Schwingungsdämpfer reduzieren die Schwingungsdämpfung.

Teile von CNC-Hobelmaschinen erfordern für den Betrieb eine regelmäßige Schmierung. Tragen Sie Öl auf Linearlager, Führungsschienen und Leitspindeln auf. Installieren Sie ein automatisches Schmiersystem mit ordnungsgemäßer Dosierung. Führen Sie planmäßige Inspektionen des Ölstands in den Behältern durch, um eine unterbrechungsfreie Versorgung sicherzustellen.

Überprüfen und reinigen Sie die Schmierkanäle, um sicherzustellen, dass sie nicht verstopft sind. Verwenden Sie nur die besten Schmiermittel, um einen reibungslosen Betrieb zu ermöglichen. Schmieren Sie Spindeln und Kugelumlaufspindeln, um die Reibung zu verringern.

Stellen Sie sicher, dass es auf jedes bewegliche Element angewendet wird. Streben Sie nach der besten Viskosität für eine ordnungsgemäße Funktion. Durch die richtige Schmierung wird die Lebensdauer der Bauteile erhöht.

Wenn die Komponenten einer CNC-Hobelmaschine ausgerichtet werden, erhöht sich die Präzision. Überprüfen Sie die Tischparallelität mit einer Messuhr. Passen Sie die Führungsschienen mit Laser-Ausrichtungswerkzeugen an. Kalibrieren Sie die Ausrichtung der Spindelachse mit Präzisionswaagen. Überprüfen Sie die Fehlausrichtung der Schneidköpfe und korrigieren Sie sie gegebenenfalls.

Verwenden Sie für bestimmte Messungen Fühlerlehren. Richten Sie die Motorwelle mit einem Richtlineal aus. Stellen Sie regelmäßig sicher, dass die Raupen ausgerichtet bleiben, um übermäßigen Verschleiß zu vermeiden.

Halten Sie für jedes Teil strenge Toleranzen ein. Die richtige Ausrichtung führt zu einer Steigerung der Präzision und Produktivität im Bereich der Zerspanung.

Durch wiederholtes Reinigen von CNC-Hobelmaschinenteilen können Verstopfungen vermieden werden. Installieren Sie Druckluft entlang der Führungsschienen, um den Schmutz wegzublasen. Verwenden Sie zum Reinigen von Tischoberflächen Industrietücher. Entfernen Sie die Späne aus den Schneidkopfgehäusen. Stellen Sie eine Vakuumeinheit auf, um die Basis und den Motor zu reinigen.

Wischen Sie Bedienfelder und Bildschirme regelmäßig ab. Kühlmittelbehälter und -kanäle prüfen und reinigen. Verwenden Sie milde Reinigungsmittel, die keinen Schaden anrichten. Halten Sie es sauber, um Höchstleistungen zu ermöglichen. Regelmäßige Reinigung beugt Funktionsstörungen vor und erhöht die Haltbarkeit.

Führen Sie eine umfassende Inspektion von CNC-Hobelmaschinenelementen durch. Verwenden Sie das Endoskop, um die Inspektion von Innenteilen durchzuführen. Überprüfen Sie die Führungsschienen und Lager auf Anzeichen von Verschleiß. Überprüfen Sie die Schärfe der Messerköpfe und suchen Sie nach Beschädigungen.

Überprüfen Sie die Motorleistung mit einer Reihe von Diagnosetools. Überprüfen Sie die Schmiersysteme, um sicherzustellen, dass sie ordnungsgemäß funktionieren. Überprüfen Sie die elektrischen Anschlüsse auf Verschleißerscheinungen. Verwenden Sie Wärmebildtechnik, um die heißen Komponenten zu lokalisieren und deren Ausfall zu vermeiden. Notieren Sie die Ergebnisse und planen Sie die erforderlichen Arbeiten.

Regelmäßige Inspektionen ermöglichen es, Probleme frühzeitig zu erkennen. Führen Sie ein Tagebuch, das Ihnen in Zukunft als Referenz dienen kann.

Die Erhöhung der Vorschubgeschwindigkeit von CNC-Hobelmaschinen verbessert den Betrieb im Hinblick auf die Effizienz. Passen Sie die Vorschubgeschwindigkeit an die Drehzahl der Spindel an. Verwenden Sie G-Code-Befehle, um die Vorschubgeschwindigkeit anzupassen. Auf dem Bedienfeld befinden sich Anzeigen, die die Vorschubgeschwindigkeit anzeigen.

Sorgen Sie während des gesamten Prozesses für eine gleichmäßige Spanlast. Wechseln Sie die Vorschubgeschwindigkeit je nach Schneidstoff. Zur besseren Steuerung sollten Schrittmotoren eingesetzt werden. Das Feedback-System kann installiert werden, um die Anpassungen in Echtzeit vorzunehmen. Verwenden Sie Diagnosesoftware, um die gesammelten Daten für die Vorschubgeschwindigkeit zu interpretieren. Bei optimaler Geschwindigkeit sorgt der Vorschub dafür, dass die Werkzeuge scharf bleiben.

Die Auswahl präziser Schneidwerkzeuge erhöht die Effizienz der CNC. Wenn Sie mit härteren Materialien arbeiten müssen, greifen Sie zu hartmetallbestückten Werkzeugen. Passen Sie geeignete HSS-Werkzeuge für weichere Metalle an. Verwenden Sie die automatischen Schärfer, um die richtige Schärfe dieser Werkzeuge zu erhalten. Stellen Sie sicher, dass Sie Wendeschneidplatten verwenden, um Ausfallzeiten zu verringern.

Der Einsatz von Vielzahnfräsern kann einen schnelleren Materialabtrag bewirken. Überwachen Sie den Werkzeugverschleiß mit integrierten Sensoren. Ändern Sie die Werkzeugwinkel für verschiedene Schneidvorgänge.

Entsprechend dem CNC-Hobelmaschinenprozess regelt die Software die Effektivität der Maschine. Nutzen Sie CAD/CAM-Software für eine kompakte Designintegration. Passen Sie die Kontrollrichtlinien für eine Entscheidungsfindung in Echtzeit an. Überwachen Sie HMI-Anzeigen, um den Maschinenstatus zu überwachen.

Verwenden Sie G-Code, um die Generierung präziser Bearbeitungsanweisungen zu vereinfachen. Nutzen Sie softwarebasierte Algorithmen zur Werkzeugwegoptimierung. Integrieren Sie ERP-Systeme mit Workflow-Management-Aufgaben. Nutzen Sie das DNC-System für reibungslose Programmübergänge.

Messen Sie die Produktionskennzahlen mit Daten aus SCADA-Systemen. Häufige Software-Updates sind für die Zukunft des Systems besser.

Die Kühlsysteme müssen effizienter sein, um die ordnungsgemäße Funktion der CNC-Hobelmaschine sicherzustellen. Tragen Sie bei Hochgeschwindigkeitsarbeitsgängen Flutkühlmittel auf. Erwägen Sie die Verwendung von Nebelkühlmittel im unteren Bereich Anwendungen. Überprüfen Sie die Kühlmitteldurchflussraten, indem Sie sie mit digitalen Messgeräten messen.

Durch die Integration von Späneförderern ist die Schuttentfernung einfach und effektiv. Die Bearbeitung tiefer Löcher kann mit Kühlmittel durch die Spindel erleichtert werden. Stellen Sie sicher, dass die Kühlmittelfiltersysteme regelmäßig gereinigt werden, um mögliche Probleme zu vermeiden. Überprüfen Sie die Temperatur mithilfe von Infrarotsensoren. Stellen Sie die Kühlmitteldüsen so ein, dass eine gleichmäßige Verteilung gewährleistet ist.

Durch die Optimierung des Werkzeugwegs wird die CNC-Effizienz des Hobels erhöht. Wenden Sie CAM an, um die besten Werkzeugwege zu erhalten. Verwenden Sie Spiralinterpolation, um genauere Schnitte mit weniger Anomalien zu erzielen.

Achten Sie darauf, dass das trochoidale Fräsen durchgeführt wird, um die Werkzeugbelastung zu verringern. Passen Sie die Vorschubgeschwindigkeit innerhalb des Werkzeugwegs an, um ein Gleichgewicht zu erreichen. Wenden Sie die Rampentechnik für den Werkzeugeintritt an, um einen allmählichen Anlauf zu ermöglichen. Überprüfen Sie die Werkzeugwegsimulation auf mögliche Fehler. Integrieren Sie eine Rückzugsbewegung, um Luftschnitte zu reduzieren.

Nutzen Sie mehrachsige Werkzeugwege zur Konsolidierung komplexer Geometrien. Aktualisieren Sie die Werkzeugwegalgorithmen schrittweise, um die Produktion zu erleichtern.

Technik | Schlüsselkomponenten | Vorteile | Beispiele/Marken | Auswirkungen auf die Effizienz |

Vorschubraten | Hochgeschwindigkeitsspindeln | Schnellere Produktion | Haas, Mazak | Hoch |

Schneidewerkzeuge | Hartmetall, Diamant | Verbesserte Haltbarkeit | Kennametal, Sandvik | Hoch |

Softwarekontrollen | CAM-Software | Präzision, Automatisierung | Mastercam, SolidCAM | Hoch |

Kühlsysteme | Überschwemmung, Nebel, Luftstoß | Verlängert die Standzeit des Werkzeugs | Kool Mist, FogBuster | Mittelhoch |

Werkzeugwegoptimierung | CAD/CAM-Integration | Reduzierte Zykluszeit | Autodesk, Fusion 360 | Hoch |

Tabelle zu Techniken zur Verbesserung der Effizienz von CNC-Hobelmaschinen!

Erhalten Sie eine genaue Schnittgeschwindigkeit von 15.000 U/min, indem Sie die Spindeldrehzahl kalibrieren. Verwenden Sie Hartmetalleinsätze mit einem Spanwinkel von 45 Grad. Fügen Sie Befehle für G-Code für die inkrementellen Anpassungen hinzu. Halten Sie die Vorschubgeschwindigkeit auf 0,02 mm pro Zahn. Der maximale Rundlauffehler des Werkzeughalters soll 0,003 mm betragen.

Messen Sie das Teil mit Messuhren und stellen Sie die Genauigkeit sicher. Richten Sie die Schnittpfade mithilfe von Laserausrichtungsinstrumenten aus. Bitte gehen Sie zur Maschinensteuertafel, um den Werkzeugversatz noch einmal zu überprüfen. Genaue Messungen reduzieren die Materialverschwendung.

Minimieren Sie den Abfall, indem Sie die Schnitttiefe auf 3 mm einstellen, um das Produkt präzise zu schneiden. Wenden Sie CNC-Programmierung an, um Werkzeugwege zu optimieren. Wenden Sie verschachtelte Schneidmethoden an, um das Beste aus der geringsten Materialmenge herauszuholen. Passen Sie die Spindeldrehzahl an die Materialhärte an.

Installieren Sie Systeme zur Überwachung der Chipbeladung in Echtzeit, um Feedback zu erhalten. Implementieren Sie ein Vakuumsystem zur effizienten Beseitigung von Schmutz. Wenden Sie mehrachsige Bewegungen an, um die Menge an zusätzlichem Materialabfall zu verringern.

Verwenden Sie optische Inspektionssysteme, um die Schnittqualität zu ermitteln. Optimieren Sie die Schnittparameter, um eine höhere Effizienz zu erreichen.

Beschleunigen Sie es, indem Sie die Spindeldrehzahl an die Materialeigenschaften anpassen. Wenden Sie VFDs in der Geschwindigkeitsregelung an. Verfolgen Sie die Schnittgeschwindigkeit mit Hilfe von Tachometern. Richten Sie die Vorschubgeschwindigkeit mithilfe von CNC-Softwareparametern ein. Gleichen Sie die Schnittkraft aus, indem Sie das Spindeldrehmoment modulieren. Integrieren Sie die fortschrittliche Hochgeschwindigkeitsbearbeitung komplexer Komponenten.

Überprüfen Sie von Zeit zu Zeit die Geschwindigkeitseinstellungen in der Steuerschnittstelle. Nutzen Sie adaptive Kontrollmechanismen für Echtzeitanpassungen. Durch die richtige Geschwindigkeitsregulierung wird Werkzeugverschleiß vermieden.

Halten Sie Werkzeuge scharf, indem Sie automatische Werkzeugschärfer verwenden. Überprüfen Sie die Schnittkanten an Teilen mit Verschleiß mithilfe von Vergrößerungswerkzeugen. Wechseln Sie die statischen Pads, wenn sie zu 20 % abgenutzt sind. Beschichten Sie Hartmetallwerkzeuge für eine längere Lebensdauer. Kontrollieren Sie den Zustand des Werkzeugs durch prozessinterne Sensoren.

Für präzise Längenmessungen sollten Werkzeugvoreinstellgeräte verwendet werden. Richten Sie ein Werkzeugverwaltungssystem für eine effiziente Bestandskontrolle ein. Ändern Sie die Schnittparameter entsprechend der Werkzeugschärfe. Die regelmäßige Wartung des Werkzeugs garantiert einen ordnungsgemäßen Schnitt.

Mit einem digitalen Mikrometer können Sie den Spindelschlag messen. Nutzen Sie die Granit-Oberflächenplatte zur Überprüfung der Ebenheit. Nutzen Sie eine Messuhr, um die Ausrichtung der Linearführungen zu überprüfen. Verwenden Sie ein Laserinterferometer als Entfernungsmessgerät mit hoher Präzision.

Verwenden Sie einen Drehmomentschlüssel, um die Befestigungselemente gleichmäßig anzuziehen. Überprüfen Sie die Werkzeughalter visuell mit einem Präzisionsdorn. Wenden Sie häufig Kalibrierungswerkzeuge an, um die Genauigkeit sicherzustellen. Kalibrierwerkzeuge gewährleisten die Betriebsgenauigkeit aller bearbeiteten Teile.

Verwenden Sie einen Renishaw-Messtaster als Positionierungswerkzeug für das Werkstück. Stellen Sie einen Höhenmesser für die Z-Achsen-Kalibrierung ein. Verwenden Sie ein KMG (Koordinatenmessgerät) für 3D-Genauigkeitsprüfungen.

Setzen Sie einen digitalen Messschieber ein, der Außen- und Innenmaße messen kann. Verwenden Sie einen optischen Komparator in Kantenausrichtung. Zur Bestimmung der Maschinendurchbiegung werden Dehnungsmessstreifen eingesetzt.

Schließen Sie eine Bohrungslehre mit der Möglichkeit zur Prüfung des Innendurchmessers ein. Stellen Sie die Genauigkeit der Messgeräte sicher, indem Sie sie von Zeit zu Zeit kalibrieren. Die Messgeräte sind unerlässlich, um die notwendigen Informationen für Änderungen zu erhalten.

Manipulieren Sie die Parameter der Maschine mithilfe einer CNC-Steuerungssoftware. Kalibrierung mithilfe von G-Code-Befehlen für Genauigkeit. Stellen Sie die Parameter für die Spielkompensation in der Software ein. Nutzen Sie CNC-Software, um sowohl die Vorschubgeschwindigkeit als auch die Spindelgeschwindigkeit zu optimieren.

Integrieren Sie eine softwarebasierte thermische Kompensation. Integrieren Sie eine adaptive Steuerung zur Leistungsoptimierung in Echtzeit. Führen Sie die Diagnosesoftware zur Fehlererkennung aus. Passen Sie die Servomotoreinstellungen in der Software an. Software-Updates garantieren eine fehlerfreie Verwaltung aller Maschinenvorgänge.

Führen Sie Probeschnitte an einem standardisierten Stück des Materialblocks durch. Messen Sie die Schnittdetails mit einer Mikrometerschraube. Die Oberflächenbeschaffenheit muss mit einem Profilometer überprüft werden. Testen Sie die Schnittdaten auf Abweichungen. Stellen Sie den Werkzeugversatz basierend auf den Testschnittergebnissen ein. Spindelbelastung bei Probeschnitten messen.

Vergleichen Sie die tatsächlichen Abmessungen mit den CAD-Anforderungen. Überprüfen Sie die Kante unter dem Mikroskop des Werkzeugmachers. Datenschnitte helfen, die Kalibrierung zu überprüfen und eventuelle Unstimmigkeiten zu beheben.

Stellen Sie die Spindelgeschwindigkeit auf einen Wert innerhalb von 20 U/min vom Zielwert ein. Reduzieren Sie die Vorschubgeschwindigkeit in Schritten von 0,01 mm. Anpassungen mit einer Messuhr verbessern die Präzision der Tischausrichtung.

Berechnen Sie die Winkel des Schneidwerkzeugs mit Hilfe eines Winkelmessers auf das nächste Grad genau. Das Einstellen der Nivellierfüße der Maschine ermöglicht einen stabilen Betrieb. Überwachen Sie elektrische Signale mit einem Oszilloskop.

Optimieren Sie den Kühlmitteldurchfluss für die beste Temperaturregulierung. Regelmäßige Überprüfung und geeignete Lineargeber. Die Justierung garantiert eine erstklassige und präzise Leistung.

Kalibrierungsmethode | Werkzeuge benötigt | Präzisionsniveau | Benötigte Zeit | Gängige Marken | Häufigkeit erforderlich |

Kalibrierungswerkzeuge | Messuhren, Sonden | Hoch | Mäßig | Mitutoyo, Renishaw | Regelmäßig |

Messgeräte | Mikrometer, Messschieber | Sehr hoch | Mäßig | Starrett, Fowler | Regelmäßig |

Softwareanpassungen | CNC-Software | Sehr hoch | Niedrig | Siemens, Fanuc | Gelegentlich |

Testschnitte | Musterwerkstücke | Hoch | Mäßig | Jedes Material | Regelmäßig |

Feinabstimmung | Manuelle Anpassungen | Sehr hoch | Hoch | Handwerkzeuge | Wie benötigt |

Tabelle zur Kalibrierung von CNC-Hobelmaschinenteilen für maximale Präzision!

Kontinuierliche Modifikation der CNC-Hobelsoftware auf Version 10.2.5. Holen Sie sich die Updates von der Website des Herstellers. Verwenden Sie für den sofortigen Transport ein USB 3.0-Laufwerk. Sichern Sie vorhandene Einstellungen vor der Installation. Stellen Sie sicher, dass es mit dem Modell der Steuereinheit kompatibel ist. Verfolgen Sie die Leistung über das HMI-Display.

Das Aktualisieren der Firmware auf jedem angeschlossenen Gerät ist ein Muss. Bestätigen Sie die Aktualisierung über die Systemdiagnose. Führen Sie einen Neustart durch, damit die Änderungen wirksam werden.

Entwickeln Sie komplexe Funktionen wie die adaptive Echtzeitsteuerung. Erwägen Sie KI-Algorithmen für die vorausschauende Wartung. Integrieren Sie CAD/CAM-Software für die One-Touch-Übertragung von Designs.

Nutzen Sie IoT für die Fernüberwachung. Implementieren Sie eine überlegene Werkzeugweggenerierung für komplexe Konturen. Stellen Sie den Bedienern AR-Tools zur Verfügung. Ändern von Parametern über eine Touchscreen-Oberfläche. Integrieren Sie Datenanalysen in Echtzeit zur Leistungsverbesserung.

Neue Software muss mit der Siemens SINUMERIK 840D Steuerung kompatibel sein. Überprüfen Sie die Treiberunterstützung für Linear-Encoder und Servomotoren. Bestätigen Sie die Kompatibilität unserer Software mit CAD/CAM-Systemen. Bietet Unterstützung für die Kommunikationsprotokolle Ethernet und RS-232.

Integrieren Sie die Testintegration von SPS-Systemen. Stellen Sie sicher, dass die Software mit den CNC-Voreinstellgeräten kompatibel ist. Überprüfen Sie die Hardwarekompatibilität für den Fernzugriff. Kompatibilität sichert gut laufende Software.

Laden Sie zunächst das Installationspaket auf den PC herunter. Verbinden Sie die CNC-Maschine mit einem Ethernet-Kabel. Verwenden Sie die vom Hersteller bereitgestellte Dienstprogrammsoftware. Anweisungen auf dem Bildschirm führen Sie durch den Installationsprozess. Geben Sie während des Installationsvorgangs maschinenspezifische Parameter ein.

Überwachen Sie die Installation mithilfe von Diagnose-LEDs. Zeigen Sie den Erfolg der Installationseffizienz durch Testschnitte. Aktualisieren Sie bei Bedarf die Maschinen-Firmware. Notieren Sie sich die Änderungen zum späteren Nachschlagen. Sorgen Sie bei diesem Vorgang für die Datensicherheit.

Schließlich verbessert die Optimierung der Teile und Funktionen von CNC-Hobelmaschinen die Effizienz. Eine detaillierte Kalibrierung und ständige Schmierung sind von entscheidender Bedeutung. Software-Updates sind eine Möglichkeit, neue Funktionen zu erhalten. Entscheidend ist die Genauigkeit des Schnittes und der Abfallentsorgung.

Stellen Sie sicher, dass Sie über die aktuellen Praktiken auf dem Laufenden bleiben. Sie verlängern die Lebensdauer der Maschine. Besuchen Sie CNCYANGSEN für weitere Tipps. Nutzen Sie diese Methoden, um das Beste daraus zu machen. Es ist an der Zeit, die Leistung Ihrer CNC-Hobelmaschine zur Geltung zu bringen.