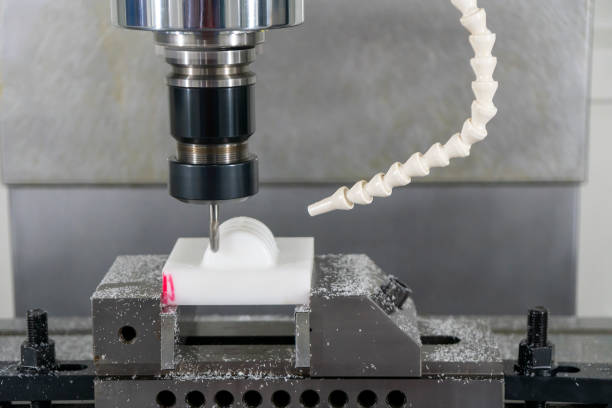

Präzision ist beim Bohren von Löchern in Kunststoff und Metall wichtig, insbesondere in Industrie- und Fertigungsumgebungen. Ein schlecht gebohrtes Loch kann die strukturelle Integrität beeinträchtigen, Materialien verschwenden und zu kostspieligen Nacharbeiten führen. CNC-Maschinen (Computer Numerical Control) haben den Bohrprozess revolutioniert, indem sie Genauigkeit und Wiederholbarkeit bieten. Diese Maschinen ermöglichen einen reibungslosen Betrieb, der unabhängig von der Materialkomplexität perfekte Löcher in Metall und Kunststoff garantiert.

Zusätzlich zu CNC-BohrenFür Metall- und Kunststoffanwendungen können verschiedene Arten von Bohrmaschinen eingesetzt werden. Jeder Maschinentyp ist für bestimmte Aufgaben und Betriebsumgebungen geeignet:

Tragbare Bohrmaschinen: Diese Maschinen sind ideal für kleine Arbeiten oder Arbeiten vor Ort und können Kunststoff- oder dünne Metallbleche bohren. Sie sind vielseitig einsetzbar, verfügen jedoch nicht über die Präzision von CNC-Modellen.

Tischbohrmaschinen: Dies sind stationäre Maschinen, ideal für kleine Werkstätten, die mehr Leistung und Präzision bieten als tragbare Optionen.

Radialbohrmaschinen: Diese Maschinen bieten eine hohe Flexibilität und werden für größere Metallwerkstücke verwendet, sodass Bediener an verschiedenen Stellen bohren können, ohne das Werkstück zu bewegen.

Säulenbohrmaschinen: Diese Maschinen sind größer und leistungsstärker als Tischbohrmaschinen und für schwere Einsätze konzipiert. Sie können tiefere Löcher in Metall und Kunststoff bearbeiten.

Reihenbohrmaschinen: Mit mehreren Spindeln ermöglichen diese Maschinen mehrere Bohrvorgänge gleichzeitig und sind somit für die Massenproduktion geeignet.

Revolverbohrmaschinen: Diese Maschinen bieten mehrere Werkzeuge in einem Revolver und ermöglichen so einen einfachen Wechsel zwischen Bohren.

Beim CNC-Bohren handelt es sich um ein computergesteuertes Verfahren zur Herstellung von Löchern mit hoher Präzision. CNC-Maschinen arbeiten nach programmierten Anweisungen und gewährleisten so eine wiederholbare Genauigkeit. Basierend auf den Materialeigenschaften bohrt die Maschine entlang vorgegebener Pfade mit exakter Geschwindigkeits-, Vorschub- und Tiefensteuerung.

CNCYangsens-Maschinen: CNCYangsens-Maschinen wie die CNS-YS-200 und CNC-YS-300 sind für das Bohren von Metallplatten und Kunststoffmaterialien optimiert. Diese Maschinen verfügen über erweiterte Funktionen wie einstellbare Spindelgeschwindigkeiten, Echtzeitüberwachung und integrierte Kühlsysteme. Ihre Präzision und Vielseitigkeit machen sie ideal für das Bohren in unterschiedlichen Materialien.

Materialvielfalt: CNC-Maschinen sind nicht nur auf Metall oder Kunststoff beschränkt. Mit den richtigen Werkzeugen und Einstellungen können sie Aluminium durchdringen. Stahl, Polycarbonate, Acryl und mehr. Ihre Fähigkeit, unterschiedliche Materialien in einem Arbeitsgang zu verarbeiten, erhöht die Produktivität und senkt die Betriebskosten.

Die Wahl des richtigen Bohrers ist entscheidend für die Aufrechterhaltung der Qualität und die Verlängerung der Lebensdauer sowohl der Maschine als auch des Bohrers.

Bohrer für Metall: Metalle wie Edelstahl, Aluminium und Kupfer erfordern langlebige, hitzebeständige Bohrer. Für solche Materialien sind Schnellarbeitsstahl- und Hartmetallbohrer ideal. Insbesondere Hartmetallbohrer bieten eine extreme Härte und halten den hohen Temperaturen stand, die beim Metallbohren entstehen.

Bohrer für Kunststoff: Weichere Materialien wie Kunststoff erfordern spezielle Bohrer, die Risse, Schmelzen oder übermäßige Reibung verhindern. Kunststoffbohrer haben typischerweise einen schärferen Spitzenwinkel, oft um die 60 Grad, was dazu beiträgt, den Druck- und Wärmeaufbau zu reduzieren.

Stellen Sie vor Beginn des Bohrvorgangs sicher, dass die Maschine ordnungsgemäß kalibriert ist. Laden Sie den richtigen Bohrer und geben Sie das erforderliche Programm ein, das die Abmessungen und die Tiefe des Lochs enthält. Die Maschinen von CNCYangsen sind mit einer benutzerfreundlichen Schnittstelle ausgestattet, die es dem Bediener ermöglicht, Parameter schnell einzustellen.

Unterschiedliche Metalle erfordern beispielsweise unterschiedliche Bohrgeschwindigkeiten.

Aluminium lässt sich am besten bei hohen Drehzahlen (bis zu 3000 U/min) bohren.

Edelstahl erfordert langsamere Drehzahlen von etwa 500 bis 700 U/min, um übermäßige Hitze und Bohrerverschleiß zu vermeiden.

Sobald die Maschine eingestellt ist, führen Sie eine Pilotbohrung durch, um den Hauptbohrer zu führen. Die CNC-Maschine folgt dem programmierten Pfad, wobei die Entscheidung die Genauigkeit des Lochs gewährleistet.

Beim Metallbohren ist die Kühlung von entscheidender Bedeutung, um eine Überhitzung zu verhindern und die Integrität des Bohrers zu erhalten. Die Maschinen von CNCYangsen sind mit automatisierten Kühlmittelsystemen ausgestattet, die die Temperatur kontinuierlich überwachen und regulieren.

Kunststoffmaterialien erfordern niedrigere Geschwindigkeiten und höhere Geschwindigkeitsraten, um Überhitzung und Verformung zu vermeiden. Passen Sie die CNC-Einstellung an das weichere Material an. Reduzieren Sie den Tiefbohrzyklus, um Reibung und Wärmeentwicklung zu minimieren.

Kunststoffspezifische Bohrer verfügen über eine schärfere Schneidkante und sind so konzipiert, dass Absplitterungen und Risse vermieden werden. Die Reihe der kunststoffkompatiblen Bohrer von CNCYangsen sorgt für glatte, saubere Schnitte, selbst in dicken Polycarbonatplatten.

Lassen Sie die Maschine mit mäßiger Geschwindigkeit laufen (ca. 1000 U/min für weichere Kunststoffe wie PVC). Verwenden Sie ein Trägermaterial, um Ausbrüche beim Bohren durch dünne Kunststoffplatten zu verhindern. CNCYangsen-Maschinen sorgen für Präzision und reduzieren gleichzeitig das Risiko von Materialschäden.

Einer der häufigsten Fehler beim Bohren von Kunststoff besteht darin, die Maschine zu schnell laufen zu lassen, wodurch der Kunststoff schmilzt. Langsamere Geschwindigkeiten und konstante Kühlung sind unerlässlich.

Bei der Bearbeitung von Metallen können Bohrer durch unzureichende Kühlung oder falsche Bohrerauswahl schnell stumpf werden. Die automatisierten Systeme von CNCYangsen stellen sicher, dass die Maschine mit optimaler Temperatur und Geschwindigkeit arbeitet, wodurch Bohrerverschleiß verhindert und die Werkzeuglebensdauer verlängert wird.

Die Verwendung eines Bohrers, der nicht für das Material geeignet ist, kann zu schlechter Lochqualität, übermäßigem Verschleiß oder sogar Maschinenschäden führen. CNCYangsen bietet eine große Auswahl an Spezialbohrern für bestimmte Materialien an, die optimale Ergebnisse sowohl für Metall als auch für Kunststoff gewährleisten.

Um eine dauerhafte Leistung und Präzision zu gewährleisten, ist eine regelmäßige Wartung von CNC-Maschinen unerlässlich.

Routineinspektionen: Überprüfen Sie die Maschinenkomponenten wie Spindel und Antriebssysteme auf Anzeichen von Verschleiß oder Fehlausrichtung.

Werkzeugkalibrierung: Eine Kalibrierung ist erforderlich, um die Genauigkeit aufrechtzuerhalten, insbesondere nach starker Beanspruchung.

Kühlmittelsysteme: Überprüfen und ersetzen Sie das Kühlmittel regelmäßig, um sicherzustellen, dass die Maschine bei optimalen Temperaturen läuft. Eine ordnungsgemäße Schmierung verringert die Reibung und verlängert die Lebensdauer des Werkzeugs, was zu qualitativ hochwertigeren Ergebnissen führt.

Beim CNC-Bohren spielt die Werkzeugwegstrategie eine entscheidende Rolle bei der Gewährleistung der Effizienz des Vorgangs. Die Maschine folgt einem vordefinierten Weg, um übermäßigen Verschleiß zu vermeiden und Gleichmäßigkeit zu gewährleisten. Eine gängige Werkzeugwegstrategie beim Metallbohren ist das Tiefbohren, bei dem sich der Bohrer regelmäßig zurückzieht, um Späne zu entfernen und so Reibung und Wärmestau zu reduzieren. Dies ist bei Metallen wie Edelstahl von entscheidender Bedeutung, da übermäßige Hitze den Bohrer stumpf machen und das Loch verformen kann.

Harte Metalle wie Edelstahl und Titan erfordern andere Strategien als weichere Metalle wie Aluminium. Beim Bohren von Hartmetallen sind eine langsamere Spindeldrehzahl und höhere Schnittdrücke erforderlich. Hartmetallbestückte Bohrer werden aufgrund ihrer Verschleiß- und Hitzebeständigkeit bevorzugt.

Für weiche Metalle können Bohrer aus Schnellarbeitsstahl verwendet werden. Sie ermöglichen höhere Bohrgeschwindigkeiten, was die Effizienz verbessert, erfordern aber dennoch eine wirksame Kühlung, um zu verhindern, dass das Material zu heiß wird und sich verzieht.

Um die Genauigkeit zu gewährleisten, ist es üblich, vor der Verwendung eines größeren Bohrers ein Pilotloch zu bohren. Dieses kleinere Führungsloch verhindert, dass der größere Bohrer wandert und gewährleistet eine hohe Präzision, insbesondere bei der Bearbeitung dicker Bleche.

Verschiedene Kunststoffe beispielsweise (Acryl, Polycarbonat, PVC) verhalten sich beim Bohren unterschiedlich. Acryl neigt unter Belastung dazu, zu reißen, was langsamere Spindelgeschwindigkeiten und schärfere Bohrer erfordert, während Polycarbonat duktiler ist, aber Aufmerksamkeit erfordert, um ein Schmelzen durch Reibung zu vermeiden.

Beim Bohren von Kunststoff ist die Wärmeentwicklung ein großes Problem. Geschmolzener Kunststoff kann mit dem Bohrer verschmelzen und zu Verformungen und schlechter Bohrqualität führen. Kühlluftdüsen oder flüssige Kühlmittelsysteme können dabei helfen, die Wärme beim Bohren abzuleiten. CNCYangsen-Maschinen verfügen über integrierte Kühloptionen, die es einfacher machen, während des gesamten Prozesses optimale Temperaturen aufrechtzuerhalten.

Gratbildung: Beim Bohren durch Metalle können sich an den Lochrändern Grate bilden. Dies kann die Gesamtqualität beeinträchtigen und zu Montageproblemen führen. Der Einsatz von Senkwerkzeugen und die Anpassung der Spindeldrehzahl an CNC-Maschinen können dazu beitragen, die Gratbildung zu minimieren.

Bohrerbruch: Eine Überlastung des Bohrers oder die Verwendung einer falschen Vorschubgeschwindigkeit kann insbesondere bei härteren Metallen zu einem Bohrerbruch führen. Eine regelmäßige Werkzeuginspektion und eine ordnungsgemäße Wartung der Maschine gemäß den Empfehlungen von CNCYangsen sind entscheidend, um dieses Problem zu vermeiden.

Absplitterungen und Risse: Kunststoffmaterialien neigen zum Abplatzen, insbesondere spröde Materialien wie Acryl. Ein schärferer Schnittwinkel, geringere Vorschübe und das Vorbohren von Pilotlöchern können diese Probleme verringern.

Metallkunststoff: Wie bereits erwähnt, kann Überhitzung dazu führen, dass der Kunststoff schmilzt und den Bohrer verstopft. Die Verwendung der Kühlmittelsysteme von CNCYangsen und die Anwendung der richtigen Geschwindigkeiten gewährleisten einen sauberen Schnitt ohne Schmelzen.

Behebung häufiger Bohrprobleme und Lösungen

Problem | Lösungen |

Gebissbruch | Verwenden Sie den richtigen Vorschub und wählen Sie geeignete Bohrer aus |

Überhitzung | Tragen Sie beim Bohren ausreichend Kühl- oder Schmiermittel auf |

Ungenaue Löcher | Überprüfen Sie die Werkzeugkalibrierung und überprüfen Sie den programmierten Werkzeugweg |

Gratbildung | Verwenden Sie Senk- oder Entgratwerkzeuge, um die Lochränder zu glätten |

Material schmilzt | Reduzieren Sie die Spindeldrehzahl und sorgen Sie für eine ausreichende Kühlung des Kunststoffs |

Beim Bedienen von CNC-Maschinen, insbesondere beim Bohren von Metall oder Kunststoff, ist das Tragen geeigneter PSA unerlässlich. Bediener sollten Schutzbrillen, Handschuhe und Gehörschutz tragen, um sich vor Schmutz, Hitze und Lärm zu schützen. Die Maschinen von CNCYangsen verfügen über Schutzvorrichtungen und automatische Stopps, wodurch die Risiken für die Bediener verringert werden.

Wir sind mit fortschrittlichen Sicherheitsfunktionen wie Not-Aus-Tasten und Echtzeit-Überwachungssystemen ausgestattet. Diese Funktionen sind wichtig, um Unfälle durch Bitausfall, Überhitzung oder Bedienfehler zu verhindern.

Um die Effizienz von CNC-Bohrvorgängen zu maximieren, kann der Einsatz fortschrittlicher Techniken zur Werkzeugwegoptimierung wie Trochoidenbohren hilfreich sein. Diese Technik ermöglicht es der Maschine, eine konstante Werkzeugbelastung aufrechtzuerhalten, indem sie in kleinen, überlappenden Bögen schneidet, wodurch die Wärmeentwicklung und der Verschleiß des Werkzeugs reduziert werden.

Die Minimierung der Vibrationen beim Bohren sorgt für sauberere Löcher und verlängert die Lebensdauer sowohl des Werkzeugs als auch der CNC-Maschine. CNCYangsen-Maschinen sind mit Vibrationsdämpfungssystemen ausgestattet, um einen reibungslosen Betrieb und eine große Reichweite beim Hochgeschwindigkeitsbohren von Metall zu gewährleisten.

Der Einsatz von CNC-Maschinen zum Bohren von Löchern in Metall und Kunststoff bietet zahlreiche Vorteile, Präzision und Wiederholbarkeit sowie Vorteile für Sicherheit und Umwelt. Mit der Maschinenpalette von CNCYangsen, einschließlich ihrer anpassbaren Funktionen. Benutzer können branchenführende Ergebnisse bei einer Vielzahl von Materialien erzielen. Durch die sorgfältige Auswahl des geeigneten Bohrers, die Optimierung der Maschineneinstellungen und die ordnungsgemäße Wartung der Ausrüstung können Unternehmen die Qualität ihrer gebohrten Komponenten erheblich verbessern. Unsere Produkte sorgen dafür, dass Bohrvorgänge effizient, kostengünstig und an verschiedene Materialarten anpassbar sind.