In diesem Leitfaden befassen wir uns mit den Grundlagen der Hochgeschwindigkeitsbearbeitungsgeschwindigkeiten und Vorschübe. Unser Fokus liegt auf der Optimierung von CNC-Abläufen. Es erwarten Sie umfassende Einblicke, die Ihre Bearbeitungsprozesse effizient verbessern.

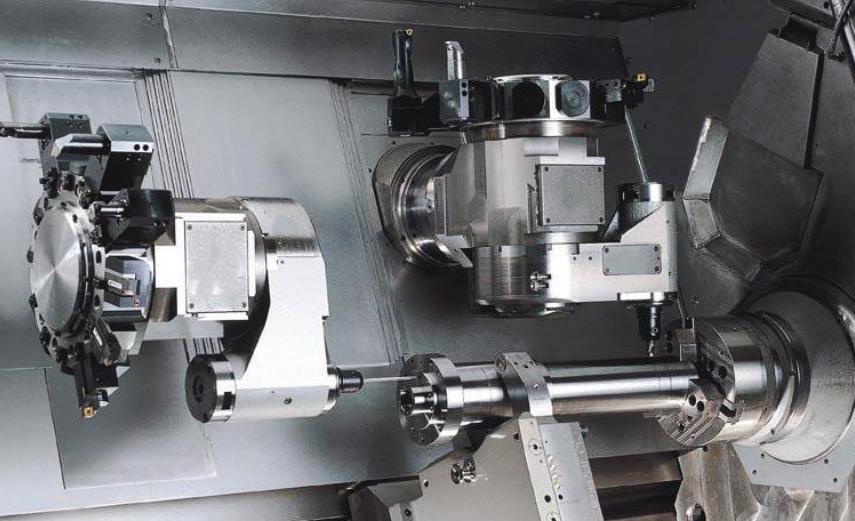

Die Hochgeschwindigkeitsbearbeitung (HSM) ist ein Zerspanungsverfahren, das in der Fertigung eingesetzt wird. Dabei geht es um hohe Spindeldrehzahlen und Vorschübe. Bei dieser Methode werden Drehzahlen (Umdrehungen pro Minute) verwendet, die häufig 10.000 überschreiten. Die Vorschubgeschwindigkeiten können über 1.000 Millimeter pro Minute (mm/min) liegen.

Bei HSM bewegen sich die Schneidwerkzeuge schnell, was die Zykluszeiten verkürzt. Dieses Verfahren eignet sich für Metalle wie Aluminium und Edelstahl. Werkzeuge wie Schaftfräser und Bohrer sind in HSM üblich. Zu den wichtigsten Parametern gehören Schnittgeschwindigkeit, Vorschubgeschwindigkeit, Schnitttiefe und Werkzeugmaterial. HSM sorgt für einen präzisen und effizienten Metallabtrag. Es ist ideal für Branchen, die eine schnelle und präzise Teileproduktion benötigen.

Die Hochgeschwindigkeitsbearbeitung (HSM) zeichnet sich durch einen schnellen Materialabtrag aus. Bei diesem Verfahren wird mit Geschwindigkeiten von 500 bis 1500 Metern pro Minute geschnitten. Es reduziert die Zykluszeiten erheblich. Metalle wie Aluminium und Stahl verformen sich schneller.

HSM nutzt dynamische Werkzeugwege. Diese Wege sind effizient und verkürzen die Luftschnittzeit. Die Werkzeuge bewegen sich in optimierten Mustern und verbessern so die Gesamteffizienz der Bearbeitung. Dieser Ansatz spart Zeit und verbessert die Teilequalität.

Die Reduzierung der Durchbiegung ist bei HSM von entscheidender Bedeutung. Werkzeuge unterliegen weniger Vibrationen und erhöhen so die Präzision. Diese Stabilität ist für die Erzielung hervorragender Oberflächengüten von entscheidender Bedeutung. Eine geringere Durchbiegung bedeutet eine höhere Genauigkeit der fertigen Teile.

Die Spindelgeschwindigkeiten im HSM sind extrem hoch. Geschwindigkeiten überschreiten oft 10.000 Umdrehungen pro Minute (RPM). Diese Geschwindigkeiten ermöglichen ein schnelleres Schneiden und verkürzen die Produktionszeit. Hohe Drehzahlen sind für effektive HSM-Prozesse unerlässlich.

HSM zeichnet sich durch schnelle Vorschübe aus. Die Geschwindigkeit kann bis zu 300 Millimeter pro Minute erreichen. Diese schnelle Bewegung trägt zu kürzeren Bearbeitungszeiten bei. Schnelle Vorschubgeschwindigkeiten sind der Schlüssel zur Effizienz von HSM.

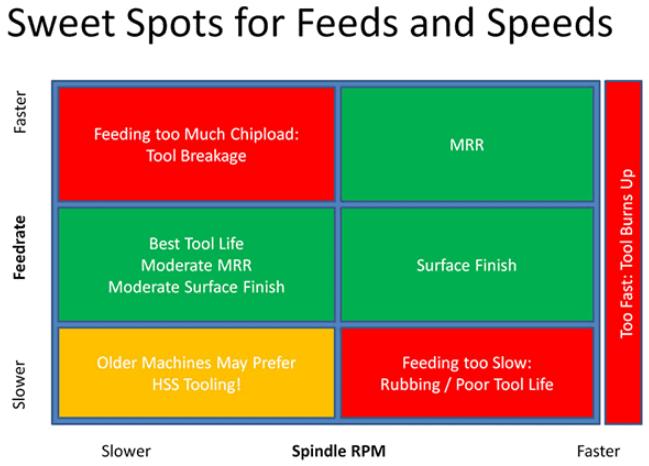

In CNC-Bearbeitung, Geschwindigkeit bezieht sich auf die Drehzahl des Schneidwerkzeugs. RPM steht für Umdrehungen pro Minute. So schnell dreht sich das Werkzeug. Der Vorschub bezieht sich auf die Bewegung des Werkzeugs über das Material. Es wird in IPM, Zoll pro Minute, gemessen.

Für die Hochgeschwindigkeitsbearbeitung sind diese Zahlen entscheidend. Sie bestimmen die Schnittleistung und -qualität. Ihre Anpassung optimiert die Bearbeitungsvorgänge. Richtige Einstellungen verringern den Verschleiß der Werkzeuge. Sie verbessern außerdem die Oberflächenbeschaffenheit und Genauigkeit. Für optimale Ergebnisse erfordert die Hochgeschwindigkeitsbearbeitung eine präzise Kontrolle dieser Zahlen.

Bei der CNC-Bearbeitung ist die Spindeldrehzahl (Umdrehungen pro Minute) entscheidend. Sie definiert, wie schnell sich das Schneidwerkzeug dreht. Hohe Drehzahlen führen zu einer schnelleren Bearbeitung. Es ist ein Schlüsselfaktor bei der Hochgeschwindigkeitsbearbeitung.

Der Werkzeugdurchmesser beeinflusst die Schnittgeschwindigkeit. Kleinere Durchmesser erfordern eine höhere Drehzahl. Dadurch wird sichergestellt, dass die Schneide effektiv arbeitet. Dies ist für präzise und schnelle Abläufe von entscheidender Bedeutung.

Die Spanlast bezieht sich auf die Dicke des pro Zahn abgetragenen Materials. Es wird in Zoll gemessen. Die richtige Spanbelastung verlängert die Standzeit des Werkzeugs und verbessert die Schnittqualität. Es ist für eine effiziente Bearbeitung unerlässlich.

SFM misst die Schnittgeschwindigkeit. Er wird anhand des Werkzeugdurchmessers und der Spindeldrehzahl berechnet. Hohe SFM-Werte bedeuten höhere Schnittgeschwindigkeiten. Dies ist wichtig für die Hochgeschwindigkeits-CNC-Bearbeitung.

IPR gibt die Distanz an, die ein Werkzeug pro Umdrehung zurücklegt. Es ist entscheidend für die Bestimmung der Vorschubgeschwindigkeit. Die richtige IPR sorgt für optimale Materialabtragsraten. Dies ist der Schlüssel für eine effiziente Hochgeschwindigkeitsbearbeitung.

High Speed Machining (HSM) sorgt für exakte Materialschnitte. Geschwindigkeiten und Vorschübe müssen präzise sein. Diese Präzision beeinflusst die Qualität des Endprodukts. Für die Genauigkeit verwendet HSM RPM (Umdrehungen pro Minute) und IPM (Zoll pro Minute).

Richtige Drehzahlen und Vorschübe verlängern die Werkzeugstandzeit. Dies verhindert einen häufigen Werkzeugwechsel. Werkzeuge halten länger, wenn die HSM-Parameter optimiert sind. Dies spart Zeit und reduziert Ausfallzeiten im CNC-Betrieb.

Die Oberflächenbeschaffenheit hängt von den HSM-Geschwindigkeiten und Vorschüben ab. Höhere Geschwindigkeiten bei entsprechenden Vorschüben führen zu glatteren Oberflächen. Dies ist von entscheidender Bedeutung für Teile, bei denen die Oberflächenbeschaffenheit von entscheidender Bedeutung ist.

Effizienz in der CNC-Bearbeitung hängt von HSM ab. Richtige Geschwindigkeiten und Vorschübe reduzieren die Bearbeitungszeit. Dadurch werden die Produktionsraten erhöht, ohne dass die Qualität darunter leidet.

HSM schützt die Materialintegrität. Falsche Geschwindigkeiten und Vorschübe können zu Materialschäden führen. Die richtigen HSM-Parameter stellen sicher, dass das Material strukturell stabil bleibt.

Sicherheit bei der Bearbeitung steht an erster Stelle. Richtige HSM-Geschwindigkeiten und Vorschübe verringern das Unfallrisiko. Dies sorgt für eine sicherere Arbeitsumgebung für die Bediener.

Optimales HSM spart Geld. Es reduziert den Werkzeugverschleiß undMaterialverschwendung. Eine effiziente Bearbeitung senkt auch den Energieverbrauch. Dies führt langfristig zu Gesamtkosteneinsparungen.

Bei der Hochgeschwindigkeitsbearbeitung (HSM) beeinflussen Geschwindigkeits- und Vorschubeinstellungen direkt die Spandicke. Höhere Geschwindigkeiten führen in der Regel zu dünneren Spänen, was für eine effiziente Bearbeitung entscheidend ist. Erhöhte Vorschübe führen zu dickeren Spänen, was sich auf die Materialbearbeitung des Werkzeugs auswirkt.

Die Geschwindigkeit hat einen erheblichen Einfluss auf die Wärmeerzeugung. Bei höheren Geschwindigkeiten entsteht mehr Wärme, was möglicherweise sowohl die Werkzeuglebensdauer als auch die Werkstückqualität beeinträchtigt. Eine ordnungsgemäße Steuerung der Vorschubgeschwindigkeiten kann dazu beitragen, diese Wärmeentwicklung auszugleichen und optimale Bearbeitungsbedingungen sicherzustellen.

Das Zusammenspiel von Geschwindigkeiten und Vorschüben beeinflusst die Schnittkräfte. Hohe Geschwindigkeiten gepaart mit geringen Vorschüben können diese Kräfte reduzieren, was sich positiv auf die Werkzeugstandzeit und die Oberflächengüte auswirkt. Dieses Gleichgewicht ist jedoch heikel, da übermäßige Krafteinwirkung sowohl das Werkzeug als auch das Material beschädigen kann.

Geschwindigkeits- und Vorschubeinstellungen wirken sich direkt auf die Werkzeugverschleißrate aus. Hohe Geschwindigkeiten können den Werkzeugverschleiß beschleunigen und erfordern eine sorgfältige Auswahl der Vorschubgeschwindigkeiten, um die Werkzeuglebensdauer zu verlängern. Dieses Gleichgewicht ist für kosteneffiziente Bearbeitungsvorgänge von entscheidender Bedeutung.

Die Qualität der Oberflächengüte hängt eng von den Geschwindigkeits- und Vorschubeinstellungen ab. Durch optimale Kombinationen können hervorragende Ergebnisse erzielt werden, während ungeeignete Einstellungen zu rauen oder unebenen Oberflächen führen können.

Die Aufrechterhaltung der Maßhaltigkeit hängt von der richtigen Kombination aus Geschwindigkeit und Vorschub ab. Hohe Geschwindigkeiten können zu Ungenauigkeiten führen, wenn sie nicht mit geeigneten Vorschüben abgestimmt werden, was die Notwendigkeit einer präzisen Steuerung in HSM-Prozessen unterstreicht.

Faktoren | Geschwindigkeitssteigerung | Futtererhöhung | Materialabtragsrate | Spandicke | Hitzeerzeugung | Schnittkräfte | Werkzeugverschleißrate | Oberflächenfinish | Dimensionale Genauigkeit |

Definition | Drehzahl des Werkzeugs | Distanz pro Werkzeugumdrehung | Kubische Einheiten pro Zeit | Größe des produzierten Chips | Temperatur im Schnitt | Kraft auf das Werkzeug ausüben | Rate der Werkzeugverschlechterung | Glätte der Oberfläche | Präzision der Endmaße |

Numerisches Beispiel | 5000 U/min | 0,5 mm/U | 100 cm³/min | 0,02 mm | 500°C | 200 N | 0,1 mm/Std | 0,8 μm Ra | ±0,01 mm |

Ddirekte Auswirkung | Schnelleres Schneiden | Mehr Material pro Umdrehung | Höher mit beiden | Verdünner | Höher | Höher | Schneller | Rauer | Nimmt ab |

Indirekte Auswirkungen | Kann Vibrationen verursachen | Betont Werkzeug | Effizienzsteigerung | Variiert je nach Material | Beeinflusst die Standzeit des Werkzeugs | Beeinflusst die Maschinenlast | Beeinflusst das Finish | Beeinflusst die Inspektion | Beeinflusst Passform und Funktion |

Optimale Reichweite | Materialabhängig | Werkzeugabhängig | Abhängig von der Anwendung | Klein, aber effektiv | Überschaubare Level | Ausgewogen | Niedrig bis mäßig | Je nach Anforderung | Je nach Toleranz |

Überwachungsmethode | Geschwindigkeitsmesser | Messuhr | Volumetrische Analyse | Mikroskop | Thermoelement | Wägezelle | Visuelle Inspektion | Oberflächenprofilometer | CMM (Koordinatenmessgerät) |

Auswirkungen der Anpassung | Ändert MRR | Ändert die Chipgröße | Direkter Zusammenhang | Beeinflusst Hitze | Die Auswirkungen sind beendet | Beeinträchtigt die Genauigkeit | Beeinflusst die Langlebigkeit | Beeinflusst die Rauheit | Schlagmontage |

Bei der Hochgeschwindigkeitsbearbeitung (HSM) ist die Wahl des richtigen Werkzeugs entscheidend. Diese Wahl wirkt sich erheblich auf Geschwindigkeiten und Vorschübe aus. Hier ist ein detaillierter Blick auf die wichtigsten Aspekte:

Die Form eines Fräsers beeinflusst seine Effizienz beim HSM. Die ideale Fräsergeometrie sorgt für minimalen Widerstand und maximale Schnittgeschwindigkeit. Beispielsweise kann ein Fräser mit einem Durchmesser von 10 mm mit höheren Drehzahlen arbeiten als einer mit einem Durchmesser von 50 mm, was sich direkt auf die Vorschubgeschwindigkeit auswirkt.

Werkzeuge müssen zum zu bearbeitenden Material passen. Harte Materialien wie Titan erfordern Fräser mit einer robusten Zusammensetzung, beispielsweise aus Hartmetall. Diese Kompatibilität ist wichtig, um optimale Geschwindigkeiten aufrechtzuerhalten, ohne die Werkzeuglebensdauer zu beeinträchtigen.

Die Anzahl der Nuten eines Werkzeugs beeinflusst seine Leistung. Weniger Spannuten, z. B. 2 oder 3, ermöglichen eine schnellere Spanabfuhr in weichen Materialien. Im Gegensatz dazu liefert ein Werkzeug mit 4 oder 5 Schneiden feinere Oberflächen, kann jedoch bei bestimmten Materialien die Geschwindigkeit verringern.

Beschichtungen wie TiAlN oder AlCrN erhöhen die Haltbarkeit des Werkzeugs. Sie sorgen dafür, dass Werkzeuge höheren Temperaturen standhalten, was höhere Geschwindigkeiten im HSM ermöglicht. Beispielsweise kann ein beschichtetes Werkzeug mit einer Geschwindigkeit von 500 Metern pro Minute arbeiten, während ein unbeschichtetes Werkzeug auf 300 Meter pro Minute beschränkt ist.

Dieser Winkel beeinflusst die Spanabfuhr und die Schnittkräfte. Ein hoher Spiralwinkel von etwa 45 Grad verringert den Schnittwiderstand. Diese Funktion ermöglicht höhere Vorschubgeschwindigkeiten im HSM und optimiert so die Bearbeitungszeit.

Die Schärfe der Schneide bestimmt die Schneidleistung. Eine messerscharfe Kante mit minimalem Kantenradius reduziert den Kraftaufwand beim Schneiden. Durch diese Reduzierung kann das Werkzeug mit höheren Geschwindigkeiten arbeiten, was die Produktivität im HSM steigert.

Mit der Zeit werden die Schnittkanten stumpf. Diese Abstumpfung verringert die Schneidleistung. Bediener müssen Geschwindigkeiten und Vorschübe reduzierenkompensieren. Reduzierte Geschwindigkeit und Vorschub wirken sich auf die Bearbeitungszeit und -qualität aus.

Auch der Nutverschleiß wirkt sich auf HSM aus. Abgenutzte Spannuten führen zu einem weniger effizienten Materialabtrag. Diese Ineffizienz erfordert Anpassungen der Geschwindigkeiten und Vorschübe. Ziel dieser Anpassungen ist es, die Präzision aufrechtzuerhalten und Fehler zu vermeiden.

Beim HSM kommt es zu Ausbrüchen an den Schneidkanten des Werkzeugs. Diese Absplitterungen können zu ungleichmäßigen Schnitten führen. Um dem entgegenzuwirken, passen die Bediener Geschwindigkeiten und Vorschübe an. Niedrigere Geschwindigkeiten und Vorschübe tragen dazu bei, weitere Absplitterungen zu reduzieren.

Hohe Temperaturen verursachen thermische Risse in Werkzeugen. Diese Risse schwächen die Struktur des Werkzeugs. Um eine Verschlechterung zu verhindern, reduzieren Bediener die Geschwindigkeit und den Vorschub. Reduzierte Drehzahlen begrenzen die Wärmeentwicklung und schonen so das Werkzeug.

BUE tritt auf, wenn Material an der Werkzeugkante anschweißt. Diese Ablagerungen beeinträchtigen die Schnittpräzision. Das Anpassen von Geschwindigkeiten und Vorschüben hilft bei der Verwaltung von BUE. Niedrigere Geschwindigkeiten verringern die Wahrscheinlichkeit von Materialansammlungen.

Werkzeugbruch ist bei HSM ein kritisches Problem. Defekte Werkzeuge können die Produktion stoppen. Um Brüche zu vermeiden, ist eine sorgfältige Überwachung der Geschwindigkeiten und Vorschübe unerlässlich. Richtige Einstellungen stellen die Langlebigkeit des Werkzeugs sicher und verhindern kostspielige Ausfallzeiten.

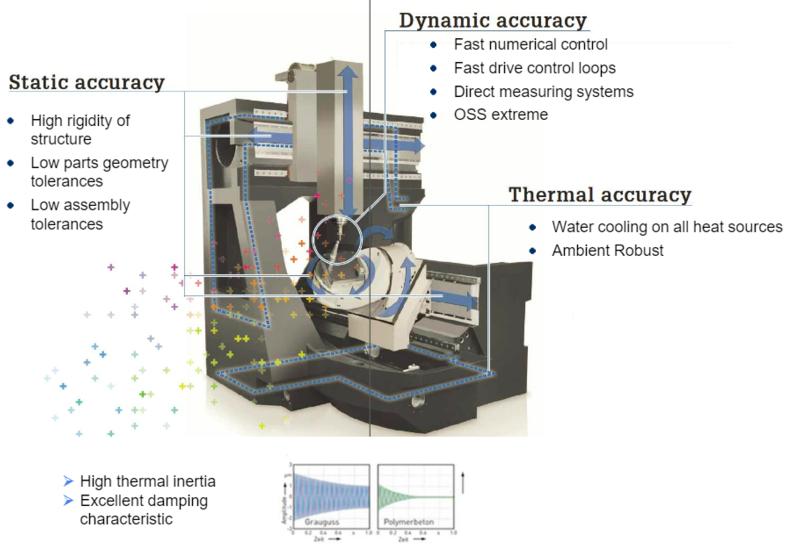

Bei der Hochgeschwindigkeitsbearbeitung (HSM) ist die Achsstabilität von entscheidender Bedeutung. Es gewährleistet genaue Werkzeugwege. Präzise Bewegungen in der XYZ-Achse führen zu besseren Oberflächengüten.

Die Vibrationskontrolle im HSM ist von entscheidender Bedeutung. Es minimiert den Werkzeugverschleiß und verbessert die Teilequalität. Fortschrittliche Vibrationsdämpfungstechniken verbessern die Bearbeitungseffizienz.

Für HSM ist eine hohe Spindelleistung unerlässlich. Es ermöglicht schnellere Schnittgeschwindigkeiten und steigert die Produktivität. Mehr Leistung ermöglicht schwerere Schnitte und einen schnellen Materialabtrag.

Bei HSM ist ein hoher Kühlmitteldruck wichtig. Es kühlt und schmiert den Schneidbereich effektiv. Durch die richtige Kühlung wird die Standzeit des Werkzeugs verlängert und eine Beschädigung des Werkstücks verhindert.

Die Maschinensteifigkeit wirkt sich erheblich auf die HSM-Leistung aus. Die robuste Konstruktion reduziert die Durchbiegung und erhöht die Präzision. Starre Maschinen bewältigen höhere Schnittkräfte zuverlässig.

Die thermische Stabilität in HSM-Maschinen sorgt für die Aufrechterhaltung der Genauigkeit. Es verhindert thermisches Wachstum und sorgt für gleichbleibende Abmessungen. Stabile Temperaturen sorgen für wiederholbare Bearbeitungsergebnisse.

Die Präzision der Steuerung im HSM hat oberste Priorität. Es regelt die Werkzeugbewegung für komplizierte Formen. Durch die Feinsteuerung werden detaillierte Geometrien und enge Toleranzen erreicht.

Faktoren | Auswirkungen auf die Leistung | Effizienzbeitrag | Bedeutung in der Hochgeschwindigkeitsbearbeitung | Gemeinsame Bereiche/Werte | Verbesserungsmethoden | Mögliche Probleme |

Achsenstabilität | Hoch | Entscheidend | Essentiell | ±0,01 mm Positionsgenauigkeit | Verbesserte Servomotoren | Fehlausrichtung, Verschleiß |

Vibrationskontrolle | Direkte | Bedeutsam | Kritisch | <1μm Amplitude | Dämpfungsmaterialien, Design | Resonanz, Werkzeugverschleiß |

Spindelleistung | Wesentlich | Hoch | Lebenswichtig | 10-40 kW | Verbesserter Motor, bessere Kühlung | Überhitzung, Ineffizienz |

Kühlmitteldruck | Wirkungsvoll | Mäßig | Wichtig | 70-100 bar | Hochdrucksysteme | Unzureichende Kühlung, Korrosion |

Steifigkeit | Schlüssel | Essentiell | Grundlegend | Materialabhängig | Verbesserungen des Strukturdesigns | Verformung, Genauigkeitsverlust |

Thermische Stabilität | Kritisch | Hoch | Von größter Bedeutung | <1 μm thermische Drift | Temperaturkontrollsysteme | Erweiterung, Präzisionsverlust |

Hochgeschwindigkeitsbearbeitung (HSM) erreicht Präzisionstoleranzen bei Teilen für die Luft- und Raumfahrt. Es stellt sicher, dass die Abmessungen auf 0,0001 Zoll genau sind. Diese Präzision ist entscheidend für die Sicherheit von Luft- und Raumfahrtkomponenten.

HSM verarbeitet komplexe Formen problemlos. Es kann mit Präzision komplizierte Teile wie Turbinenschaufeln herstellen. Diese Teile weisen Kurven und Winkel auf, die eine genaue Bearbeitung erfordern.

Teile für die Luft- und Raumfahrt muss leicht und dennoch stark sein. HSM entfernt überschüssiges Material effizient. Durch diesen Prozess werden Teile wie Rumpfpaneele leichter, ohne an Festigkeit zu verlieren.

HSM arbeitet mit verschiedenen Materialien. Es bearbeitet Aluminium, Titan und Verbundwerkstoffe für die Luft- und Raumfahrt. Jedes Material benötigt für eine optimale Bearbeitung unterschiedliche Geschwindigkeiten und Vorschübe.

Die Oberflächenqualität ist bei Teilen für die Luft- und Raumfahrt von entscheidender Bedeutung. HSM bietet hervorragende Oberflächengüten. Es reduziert den Bedarf an zusätzlichen Oberflächenbehandlungen und spart Zeit und Kosten.

HSM steigert die Produktionseffizienz. Es schneidet schneller als herkömmliche Methoden. Diese Geschwindigkeit verkürzt die Fertigungszeit und führt zu schnelleren Produktionszyklen in der Luft- und Raumfahrtfertigung.

Um die Geschwindigkeiten und Vorschübe der Hochgeschwindigkeitsbearbeitung zu beherrschen, vermittelt dieser Leitfaden grundlegende Kenntnisse. Weitere Fachkenntnisse und Werkzeuge finden Sie unter CNCYANGSEN. Verbessern Sie Ihre CNC-Operationen mit Zuversicht und Präzision.