Horizontalfräsmaschinen sind eine der vielseitigsten und am weitesten verbreiteten Arten von Mahlgeräten in industriellen Anwendungen. Im Vergleich zu anderen Fräsmaschinen haben Horizontalmühlen einige entscheidende Vorteile, die sie für Hersteller zu einem unverzichtbaren Vorteil machen.

Es handelt sich um eine Art Fräsgerät, bei dem die Spindel, die das Schneidwerkzeug hält, horizontal ausgerichtet ist. Diese Spindel führt den Vorschub in das Werkstück, das auf einem Tisch befestigt ist, und ermöglicht so die Bearbeitung komplexer Schnitte und Muster. Das entscheidende Merkmal ist diese horizontale Ausrichtung der Schneidwerkzeugspindel, die einzigartige Vorteile bietet.

Horizontalfräser werden in einer Vielzahl von Branchen eingesetzt, darunter Automobilindustrie, Luft- und Raumfahrt, Baugewerbe, allgemeine Bearbeitung und viele mehr.

Sie ermöglichen Herstellern die effiziente Bearbeitung großer und schwerer Werkstücke, die auf vertikalen Fräsmaschinen möglicherweise unpraktisch sind. Dank erhöhter Steifigkeit und minimierter Durchbiegung des Schneidwerkzeugs werden auch Präzisionsanforderungen erfüllt.

In diesem Artikel werden wir klar verstehen, was Horizontalfräsmaschinen sind, welche Vorteile sie haben und welche neuesten technologischen Trends damit verbunden sind.

Also lasst uns anfangen!

Fräsmaschinen gehören zu den vielseitigsten Industriegeräten für Bearbeitungsvorgänge. Sie sind in der Lage, komplexe und präzise Schnitte an einem Werkstück durchzuführen und finden daher in verschiedenen Branchen breite Anwendung bei der Formgebung von Metallen und Legierungen.

Basierend auf der Ausrichtung und den Fähigkeiten können Fräsmaschinen grob in drei Haupttypen eingeteilt werden:

● Vertikalfräsmaschinen: Die Schneidwerkzeugspindel ist vertikal über dem Arbeitstisch ausgerichtet. Sie bieten hohe Präzision und Genauigkeit und eignen sich daher ideal für komplizierte Arbeiten und die Herstellung von Gesenken/Formen.

● Horizontalfräsmaschinen: Die Spindel, die das Schneidwerkzeug hält, wird horizontal platziert. Dies ermöglicht die Bearbeitung größerer Werkstücke mit erhöhter Stabilität.

● Universalfräsmaschinen: Kombinieren Sie die Flexibilität von Vertikal- und Horizontalmühlen in einer einzigen Einheit. Mit mehreren verfügbaren Spindelausrichtungen und Aufsätzen zur Erweiterung der Möglichkeiten bieten Universalfräsen eine überragende Vielseitigkeit.

Das Verständnis dieser primären Arten von Fräsgeräten anhand der Spindelausrichtung hilft dabei, ihre idealen Anwendungen in verschiedenen Produktionsumgebungen und Bearbeitungsanforderungen zu erkennen.

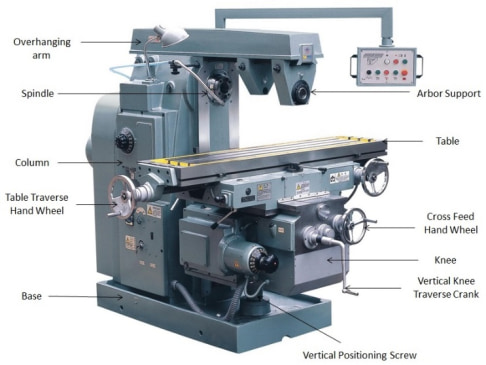

Um zu verstehen, warum Horizontalmühlen einzigartige Vorteile bieten, ist es wichtig, zunächst ihre Grundkomponenten und ihren Aufbau zu verstehen.

Im Kern enthält eine Horizontalmühle eine horizontal ausgerichtete Spindel, die das Schneidwerkzeug mit hoher Geschwindigkeit dreht. Diese Spindel wird in das stationäre Werkstück eingeführt, das auf dem Arbeitstisch montiert ist, um komplexe Geometrien zu bearbeiten.

Einige Schlüsselkomponenten, die Horizontalmühlen ihre besonderen Fähigkeiten verleihen, sind:

● Spindel: Die Welle, die den Fräser hält und dreht. Der Antrieb erfolgt durch einen integrierten Motor, der das nötige Drehmoment und die nötige Drehzahl für den Materialabtrag liefert.

● Laube: Eine konische Zwischenwelle, die den eigentlichen Fräser oder Werkzeugeinsatz an der Spindel befestigt. Es bietet Steifigkeit und ermöglicht schnelle Änderungen.

● Arbeitstisch: Eine stabile Plattform, auf der das Werkstück mithilfe von Vorrichtungen wie Schraubstöcken oder Klemmen sicher befestigt wird. Es kann sich in der horizontalen X- und Y-Achse bewegen.

● Sattel: Eine Kreuzschlitteneinheit, die auf dem Bett sitzt und den Arbeitstisch stützt, sodass die gesamte Werkstückeinheit linear oder in Winkeln verschoben werden kann.

Diese Kernstrukturelemente arbeiten zusammen, um das Schneidwerkzeug und das Werkstück relativ zueinander zu manipulieren, um einen präzisen Materialabtrag und komplizierte Endgeometrien zu erreichen.

Horizontalfräsmaschinen können aufgrund ihrer strukturellen und funktionalen Unterschiede weiter in drei Haupttypen eingeteilt werden:

Das einfachste Design mit einer horizontalen Spindel, die an der Säule montiert ist. Es verwendet einen Sattel, der entlang des Bettes gleitet, um das Werkstück unter den Fräser zu führen. Bestens geeignet für einfache Fräsarbeiten und leichte Arbeiten. Bietet grundlegende horizontale Fräsfunktionen zu geringeren Kosten.

Ein fortschrittlicher, vielseitiger Typ, der die horizontale Spindel zusätzlich schwenkbar macht. Dadurch sind Winkelfräsarbeiten mit schräg gestelltem Werkstück möglich. Für komplexe Schnitte kann der Satteltisch auch in zusammengesetzte Winkel geschwenkt werden. Ideal für komplizierte Bearbeitungsarbeiten.

Verfügt über einen beweglichen Stößel an der Säule, um der Spindel bei der Bearbeitung schwerer Werkstücke eine stabile Unterstützung zu bieten. Die robuste, kastenförmige Säulen- und Stößelkonstruktion sorgt für Stabilität beim Entfernen großer Materialmengen. Wird typischerweise zur Bearbeitung großer Gussteile und Fertigungen mit einem Gewicht von über 2 Tonnen verwendet.

Horizontalfräsmaschinen bieten gegenüber anderen Bearbeitungsmaschinen deutliche Vorteile, die zu deren Steigerung beitragenPopularität in verschiedenen Produktionsumgebungen.

Das Verständnis dieser technischen und betrieblichen Vorteile ist wichtig, um zu erkennen, warum moderne Hersteller zunehmend horizontale Technologie einsetzen.

Hier sind einige Vorteile von Horizontalfräsmaschinen:

Ein wesentlicher Vorteil von Horizontalfräsmaschinen ist ihre Fähigkeit, schwerere Schnitte bei gleichzeitiger Beibehaltung der Präzision zu bewältigen.

Dies liegt an ihrer steifen Konstruktion mit breiten, kastenförmigen Säulen in Kombination mit einer Sattelkonstruktion mit niedrigem Schwerpunkt. Zusammengenommen minimiert diese robuste Konstruktion unerwünschte Vibrationen und Rattern.

Die Gesamtstabilität ermöglicht tiefere Schnittparameter, was zu überlegenen Materialabtragsraten führt. Sie können das Beste aus neueren Hochleistungswerkzeugen herausholen.

Bei Fräsvorgängen entstehen problematische Späne und Späne, die bei unzureichender Absaugung zu sekundären Qualitätsproblemen führen können.

Horizontalfräsen sind unübertroffen, wenn es um eine effiziente Spankontrolle geht, da die Schwerkraft synergetisch mit dem Fräsprozess zusammenarbeitet.

Späne und Grate fallen auf natürliche Weise vom Arbeitstisch ab, anstatt erneut zu schweißen oder zukünftige Schnitte zu behindern. Dies sorgt für eine hervorragende Oberflächengüte und reduziert zudem die Nachreinigungs-/Entgratungszeit.

Durch die horizontale Ausrichtung können die Fräser in einem einzigen Aufbau von mehreren Seiten und Winkeln aus angreifen.

In Kombination mit integrierten B-Achsen oder Drehtischen können komplexe 3D-Formen durch gleichzeitiges Konturieren entlang mehrerer Achsen bearbeitet werden.

Dies ermöglicht einen schnellen Materialabtrag bei gleichzeitiger Beibehaltung der Präzision bei komplizierten Geometrien wie Tragflächenprofilen, die mit Standard-Vertikalgeräten nicht möglich sind.

Heutige fortschrittliche Horizontalfräsmaschinen verfügen über servoangetriebene Palettenwechsler, die es ermöglichen, ein zweites Werkstück zu montieren, während das erste bearbeitet wird.

Dies minimiert die Zeit, in der keine Schnitte zwischen den Produktionszyklen stattfinden, und ermöglicht es den Herstellern, unbeaufsichtigt zu arbeiten. Schnelle Werkzeug- und Auftragswechsel führen zu geringeren Betriebskosten und einer schnelleren Lieferung für die Kunden.

Eine Erweiterung des Horizontalfräsens, die eine hervorragende Schwingungsdämpfung bietet, ist ihre Fähigkeit, die Präzision auch bei Betrieb mit maximaler Spindelgeschwindigkeit beizubehalten.

Die breite Säule in Kombination mit der niedrigen Sattelposition trägt dazu bei, den auf den Dorn und den Fräser wirkenden Zentrifugalkräften entgegenzuwirken.

Dadurch können Hersteller schnellere Materialentfernungsstrategien mit geringeren Schnitttiefen umsetzen, ohne an Genauigkeit oder Oberflächenqualität zu verlieren.

Der geräumige Arbeitsbereich vor der Spindel bietet Platz zum Indexieren ungewöhnlich geformter langer oder hoher Werkstücke, die für Vertikalfräsen nicht geeignet sind.

Da die Funktionen von beiden Seiten zugänglich sind, können Horizontalfräsen sehr dünne Wandabschnitte und tiefe Hohlräume oder Taschen bearbeiten.

Die einfache Beladung schwerer Brocken von oben vermeidet außerdem gefährliches Heben über Kopf oder Kraneinstellungen. Diese Flexibilität ist beim Umgang mit neuen Prototypengeometrien von unschätzbarem Wert.

Während die Anfangsinvestitionen möglicherweise höher sind als bei vertikalen Gegenstücken, bieten horizontale Mühlen die niedrigsten Kosten pro Teil, was sie ideal für große Produktionschargen macht.

Wenn mehr Schneidkanten schneller mit dem Material in Kontakt kommen, führt dies zu drastisch verkürzten Zykluszeiten. In Kombination mit einer effizienten Spanabfuhr wird auch die Werkzeugstandzeit deutlich verbessert. Dies führt direkt zu höheren Gewinnmargen durch geringere Betriebskosten.

Die horizontale Konfiguration bietet Maschinenbedienern einen viel natürlicheren und ergonomischeren Zugang zum Arbeitsplatz. Die Bedienelemente können auf Hüfthöhe positioniert werden und ermöglichen eine gute Sicht auf den Bearbeitungsprozess.

Durch das Laden von Werkstücken von vorne entfallen umständliche Manöver und das wiederholte Heben schwerer Lasten, das häufig zur Ermüdung des Bedieners oder sogar zu Verletzungen führt, wird minimiert. Insgesamt fördern Horizontalmühlen eine höhere Effizienz am Arbeitsplatz.

Beim Umgang mit hochpräzisen Bauteilen, die einer zusätzlichen Tischprüfung unterzogen werden, erleichtert eine horizontale Ausrichtung die Festlegung von Bezugspunkten und Koordinaten.

Auch Qualitätskontrollen wie Schleudertests oder direkt an der Maschine montierte taktile Messtaster sind problemlos möglich.

Nach der Fertigstellung können die fertigen Teile einfach von der Oberseite des Arbeitstisches entladen werden, wodurch unordentliche Sammelbehälter oder Förderbänder unter vertikalen Maschinen vermieden werden.

Der modulare Aufbau und der zugängliche Arbeitsbereich der meisten Horizontalmühlen ermöglichen die einfache Automatisierung von Teilbewegungsaufgaben im Zusammenhang mit der Massenproduktion. Arbeitsroboter können für sich wiederholende Be- und Entladeaufgaben eingesetzt werden.

Fördersysteme transportieren palettierte Werkstücke in den Arbeitsbereich hinein und wieder heraus. Große ATC-Kapazitäten ermöglichen auch längere Lights-Out-Operationen. Dadurch wird die unbemannte Produktion flexibel erweitert.

Horizontalfräsmaschinen verändern die Produktion in verschiedenen Fertigungssektoren. Zu den prominenten Branchen, die bei der Einführung an vorderster Front stehen, gehören:

● Luft- und Raumfahrt und Verteidigung: Flugzeug- und Turbinenteile weisen komplexe 3D-Formen auf, die höchste Maßgenauigkeit auf großen Oberflächen erfordern. Horizontalmühlen erfüllen diese strengen Luftfahrtanforderungen und verarbeiten gleichzeitig leichtgewichtige Legierungen schnell. Führende Erstausrüster der Luft- und Raumfahrtindustrie sind heute auf horizontale 5-Achsen-Fähigkeiten für die Bearbeitung von Flügelkomponenten und Motorblöcken angewiesen.

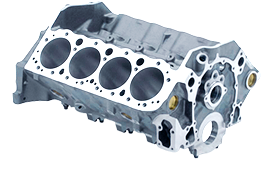

● Automobil: Von Rohgussteilen für Motorblöcke bis hin zu Präzisionszylinderköpfen und Getriebegehäusen sind Horizontalfräsmaschinen die Norm für die Bearbeitung großer Mengen kritischer Automobilkomponenten. Ihre Stabilität ermöglicht das Schneiden anspruchsvoller Materialien wie verdichtetem Graphiteisen mit engen Toleranzen. Autohersteller nutzen dies für die Produktion von Motorteilen.

● Formen und Formen: Größere Werkzeug-/Formoberflächen und tiefere Kernhohlräume machen horizontale Bearbeitungszentren ideal für diese Betriebe. Sie bieten die beste Balance zwischen schnellem Materialabtrag und Feinbearbeitung und entfernen gleichzeitig problematische Späne effektiv aus eingeschlossenen Formdetails. Dies reduziert Qualitätsprobleme, die durch erneut abgelagerte Späne verursacht werden.

|  |  |  |

| Zylinderblock | Pumpenkörper | Getriebegehäuse | hydraulisches Steuerventil |

Die horizontale Bearbeitung entwickelt sich rasant weiter, indem die neuesten technologischen Fortschritte in der Automatisierung, datengesteuerten Optimierungen und intelligent vernetzten Systemen integriert werden. Zu verstehen, wohin sich das Horizontalfräsen als nächstes entwickelt, ist ein noch größerer Anreiz, diese Plattform jetzt einzuführen.

Zu den bemerkenswerten Innovationen, die sich abzeichnen, gehören selbstlernende CAM-Systeme, die KI und maschinelles Lernen für autonome Prozessverbesserungen nutzen, der erweiterte Einsatz von Cobots und mobilen Robotern für flexible Automatisierung sowie weit verbreitete Konnektivität, die Fernüberwachung und -diagnose ermöglicht.

Zu den Upgrades an der Maschine selbst gehören weitere Steigerungen der Spindelleistung und der Drehmomentdichte, die eine schwerere Schruppbearbeitung ohne Einbußen bei der hohen Drehzahl ermöglichen, eine hybride Maschinenkonstruktion mit Verbundwerkstoffen und 3D-gedruckten Komponenten für Steifigkeit und Vibrationsdämpfung sowie ultraschnelle Werkzeugwechsler und Palettenwechsel zur Minimierung von Nichtbeanspruchungen - Zeit verkürzen.

Darüber hinaus werden cloudbasierte Softwareplattformen für die zentrale Verwaltung vernetzter Horizontalfräsflotten in der Werkstatt entstehen. Dies legt den Grundstein für die Optimierung der Produktion auf der Grundlage der Gesamteinschränkungen des Fertigungssystems und nicht nur einzelner Werkzeugeinschränkungen.

Die bevorstehende Welle von auf Industrie 4.0 ausgerichteten Verbesserungen wird Horizontalmühlen zu einem noch attraktiveren Treiber für intelligente Produktionsstrategien der nächsten Generation machen. Jetzt ist es an der Zeit, diesen Weg der Spitzentechnologie einzuschlagen.

Horizontalfräsmaschinen haben viele Vorteile, die sie für unterschiedliche Fertigungsanforderungen nützlich machen. Ihr spezielles Design ermöglicht schwerere und stabilere Schnitte, schnellere Produktionsaufbauten und einfachere Arbeitsabläufe. Große Industriezweige nutzen bereits Horizontalfräsmaschinen, um komplizierte Teile präzise und effizient zu bearbeiten.

Mit der Entwicklung neuer intelligenter Technologie-Upgrades werden diese fortschrittlichen Mühlen für moderne Fabriken noch wichtiger. Die Zukunft liegt in der flexiblen Fertigung, die Daten zur Verbesserung von Prozessen nutzt.

Wenn Sie also Dinge schneller machen, Geld sparen und Teil der Zukunft der Herstellung sein möchten, ist es eine kluge Entscheidung, jetzt mit der Verwendung von Horizontalfräsmaschinen zu beginnen. Lassen Sie sich das nicht entgehen – steigen Sie noch heute in die Revolution des Horizontalfräsens ein!