Präzision ist der Herzschlag der Fertigung. In der Welt der Drehbearbeitung ist das Erreichen eines Höchstmaßes an Genauigkeit und Konsistenz ein nie endendes Streben. Im Mittelpunkt dieser Präzision stehen die unbesungenen Helden der maschinellen Bearbeitung – Nutwerkzeuge. Ganz gleich, ob Sie Abstechen, Gewindeschneiden oder Trennoperationen durchführen, das richtige Nutwerkzeug kann den entscheidenden Unterschied machen. Lassen Sie uns die verschiedenen Typen, Materialien und Herstellungsverfahren hinter diesen Werkzeugen erkunden. Wir entschlüsseln die entscheidenden Parameter der Werkzeuggeometrie und besprechen die Kunst, den perfekten Werkzeughalter auszuwählen. Darüber hinaus behandeln wir Einrichtung, Ausrichtung, Schneidtechniken und die wichtige Rolle von Kühlmittel und Schmierung.

Beginnen wir damit, ein grundlegendes Verständnis der Arten von Nutwerkzeugen und ihrer Anwendungen zu entwickeln. Nutwerkzeuge gibt es in verschiedenen Formen und Größen, die jeweils auf spezifische Bearbeitungsanforderungen zugeschnitten sind.

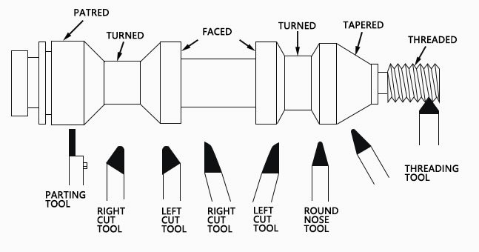

Trennwerkzeuge sind für die Erstellung tiefer, geradliniger Schnitte konzipiert und eignen sich hervorragend zum Trennen von Werkstücken in einzelne Teile. Sie sind unverzichtbar für Aufgaben wie das Erstellen von Nuten, Schultern und das Abtrennen von Materialien und sorgen für saubere und genaue Schnitte.

Gewindeschneidwerkzeuge sind Gewindeschneidmeister. Sie sind auf die Herstellung von Gewinden auf zylindrischen Oberflächen spezialisiert, egal ob es sich um Außengewinde bei Bolzen oder Innengewinde bei Muttern handelt. Mit verschiedenen Ausführungen für unterschiedliche Gewindeprofile und Steigungen garantieren sie die Herstellung hochwertiger Gewinde.

Wenn es auf Präzision und saubere Oberflächen ankommt, glänzen Trennwerkzeuge. Sie sind unerlässlich, um präzise Schnitte an Werkstücken vorzunehmen, die Materialtrennung zu erleichtern oder Bauteilkanten den letzten Schliff zu geben.

Arten von Nutwerkzeugen | Zweck | Schlüsseleigenschaften |

Trennwerkzeuge | Erstellen Sie tiefe, geradlinige Schnitte zum Trennen von Werkstücken in einzelne Teile, Nuten, Schultern und zum Trennen von Materialien. | Hervorragend geeignet für saubere und präzise Schnitte. Erhältlich in verschiedenen Formen und Größen für unterschiedliche Anwendungen. |

Gewindeschneidwerkzeuge | Erstellen Sie Gewinde auf zylindrischen Oberflächen, einschließlich Außengewinde auf Bolzen oder Innengewinde auf Muttern. | Erhältlich in verschiedenen Ausführungen für unterschiedliche Gewindeprofile und Steigungen, um qualitativ hochwertige Gewinde zu gewährleisten. Kann manuell bedient oder mit s verwendet werden. |

Trennwerkzeuge | Führen Sie präzise Schnitte über Werkstücke durch, erleichtern Sie die Materialtrennung oder sorgen Sie für den letzten Schliff an Bauteilkanten. | Ideal zur Aufrechterhaltung der Präzision und Erzielung glatter Oberflächen. Erhältlich in verschiedenen Formen und Größen für unterschiedliche Anwendungen. |

Nutwerkzeuge sind nur so gut wie die Materialien, aus denen sie gefertigt sind. Hersteller verwenden in der Regel Schnellarbeitsstahl (HSS) und Hartmetall als Hauptmaterialien für Nutwerkzeuge. Jedes Material bietet unterschiedliche Vorteile:

•Schnellarbeitsstahl (HSS): HSS ist für seine Haltbarkeit und seine Fähigkeit, hohen Temperaturen standzuhalten, bekannt und eine vielseitige Wahl für Nutwerkzeuge. Es eignet sich hervorragend für allgemeine Anwendungen und kann zur Verlängerung seiner Lebensdauer geschärft werden.

•Hartmetall: Hartmetallwerkzeuge sind die erste Wahl für anspruchsvolle Bearbeitungsaufgaben. Sie sind für ihre Härte und Verschleißfestigkeit bekannt und behalten ihre Schärfe über einen längeren Zeitraum bei, was sie ideal für hochpräzise Arbeiten macht.

Der Herstellungsprozess von Nutwerkzeugen ist eine präzise Kunst. Schleifen und Schärfen sind wesentliche Schritte bei der Herstellung von Werkzeugen, die eine gleichbleibend hochwertige Leistung erbringen. Computer Numerical Control (CNC)-Schleifmaschinen stellen sicher, dass die Werkzeuge den genauen Spezifikationen entsprechen. Die Wahl des Materials für Ihr Nutwerkzeug sollte auf Ihre spezifischen Bearbeitungsanforderungen abgestimmt sein. Bei zähen Materialien wie Edelstahl oder gehärteten Legierungen glänzen Hartmetallwerkzeuge. Für weniger anspruchsvolle Aufgaben kann HSS ausreichend sein. Denken Sie daran, dass das richtige Material ein Grundstein für Präzision ist.

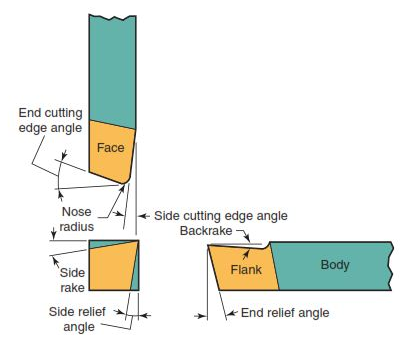

Das Verständnis der Werkzeuggeometrie ist wie das Lösen eines Puzzles, bei dem jeder Winkel und jede Kurve eine entscheidende Rolle spielt. Zu den wichtigsten Parametern gehören Spanwinkel, Freiwinkel und Schneidkantenwinkel. Diese Winkel beeinflussen, wie das Werkzeug mit dem Werkstück interagiert.

Der Spanwinkel bestimmt den Winkel, in dem das Werkzeug das Werkstück berührt. Ein positiver Spanwinkel verringert die Schnittkräfte, kann jedoch zu Werkzeugverschleiß führen. Umgekehrt erhöht ein negativer Spanwinkel die Schnittkräfte, verlängert aber die Standzeit des Werkzeugs.

Der Freiwinkel ist entscheidend für die Spanabfuhr und die Vermeidung von Werkzeugschäden. Ein geeigneter Freiwinkel sorgt dafür, dass das Werkzeug nicht am Werkstück reibt, wodurch Hitze und Reibung reduziert werden.

Der Schneidkantenwinkel beeinflusst die Fähigkeit des Werkzeugs, Material effektiv zu scheren. Dies ist besonders wichtig für Gewinde- und Nutwerkzeuge. Ein kleinerer Schneidkantenwinkel führt zu feineren Oberflächen, während für schwere Schnitte ein größerer Winkel erforderlich sein kann.

Anpassen der Geometrie

Durch Anpassen dieser Parameter kann die Werkzeugleistung für bestimmte Anwendungen optimiert werden. Hersteller stellen oft detaillierte Spezifikationen zur Verfügungihre Werkzeuge und helfen Maschinisten bei der Auswahl der optimalen Geometrie für ihre Anforderungen.

Werkzeuggeometrie | Beschreibung |

Spanwinkel | Der Winkel zwischen der Schneide und der Werkstückoberfläche. Ein positiver Spanwinkel verringert die Schnittkräfte, kann jedoch zu Werkzeugverschleiß führen. |

Freiwinkel | Der Winkel zwischen der Stirnfläche des Werkzeugs und der Werkstückoberfläche. Es ist entscheidend für die Spanabfuhr und die Vermeidung von Werkzeugschäden. |

Schneidenwinkel | Der Winkel zwischen der Schneidkante und der Fläche des Werkzeugs. Es beeinflusst die Fähigkeit des Werkzeugs, Material effektiv zu scheren. Dies ist besonders wichtig für Gewinde- und Nutwerkzeuge. |

Die Auswahl des passenden Werkzeughalters für Ihr Stechwerkzeug ist ein grundlegender Schritt zur Erzielung von Präzision bei Dreharbeiten. Es stehen verschiedene Arten von Werkzeughaltern zur Verfügung, die jeweils für bestimmte Zwecke konzipiert sind. Hier untersuchen wir die Bedeutung dieser Wahl:

•Bohrstangen: Bohrstangen sind ideal für Innenbearbeitungsaufgaben und bieten Stabilität und Präzision beim Erstellen von Löchern und Hohlräumen.

•Schnellwechsel-Werkzeughalter: Diese Halter bieten Effizienz und einfachen Werkzeugwechsel, reduzieren Ausfallzeiten und steigern die Produktivität.

Bei der Auswahl eines Werkzeughalters spielen mehrere Faktoren eine Rolle:

· Werkstückmaterial: Berücksichtigen Sie das Material, mit dem Sie arbeiten. Einige Werkzeughalter zeichnen sich durch besondere Materialien aus und sorgen so für optimale Ergebnisse.

· Werkzeuggröße: Stellen Sie sicher, dass der Halter der Größe Ihres Nutwerkzeugs entspricht und einen sicheren Sitz gewährleistet.

· Bearbeitungsvorgang: Die Art des Vorgangs, den Sie durchführen, ob Gewindeschneiden, Abstechen oder Trennen, hat Einfluss auf die Wahl des Werkzeughalters.

· Werkzeugreichweite: Die Reichweite des Werkzeughalters sollte der für Ihre Anwendung erforderlichen Schnitttiefe entsprechen.

Die Auswahl des richtigen Werkzeughalters erhöht die Werkzeugstabilität und verringert das Risiko von Rattern oder Werkzeugablenkungen, was letztendlich zu einer präzisen Bearbeitung beiträgt.

Bevor Sie mit der Bearbeitung beginnen, verdienen die Einrichtung und Ausrichtung Ihres Nutwerkzeugs sorgfältige Aufmerksamkeit. Präzision beginnt hier und jede Ungenauigkeit kann zu minderwertigen Ergebnissen führen. Hier ist eine Schritt-für-Schritt-Anleitung, um eine einwandfreie Einrichtung zu gewährleisten:

1) Sichern des Werkstücks: Klemmen Sie das Werkstück ordnungsgemäß an der Spindel oder dem Spannfutter der Drehmaschine fest, um unerwünschte Bewegungen während der Bearbeitung zu verhindern.

2) Auswahl des richtigen Werkzeughalters: Wie bereits erwähnt, wählen Sie den passenden Werkzeughalter für Ihr Nutwerkzeug, um einen sicheren Sitz zu gewährleisten.

3) Werkzeughöhe einstellen: Passen Sie die Werkzeughöhe an die Mittellinie des Werkstücks an. Präzision ist hier von größter Bedeutung, da sie sich direkt auf die Schnitttiefe und die Qualität Ihrer bearbeiteten Oberfläche auswirkt.

4) Auf die Ausrichtung kommt es an: Stellen Sie sicher, dass das Nutwerkzeug parallel zur Achse des Werkstücks ausgerichtet ist. Eine Fehlausrichtung kann zu unregelmäßigen Schnitten und beeinträchtigter Präzision führen.

5) Werkzeugpositionierung: Positionieren Sie das Nutwerkzeug am gewünschten Startpunkt für Ihren Bearbeitungsvorgang und stellen Sie sicher, dass es frei von Hindernissen ist.

6) Prüfung auf Unrundheit: Verwenden Sie eine Messuhr, um sicherzustellen, dass das Werkzeug keine Unrundheit aufweist (wackelt). Um die Präzision aufrechtzuerhalten, sollte jede Unrundheit korrigiert werden.

Sich die Zeit zu nehmen, Ihr Nutwerkzeug sorgfältig einzurichten und auszurichten, ist eine Investition in Präzision. In den kommenden Abschnitten werden wir verschiedene Schneidtechniken untersuchen und uns mit der entscheidenden Rolle von Kühlmittel und Schmierung für die Gewährleistung optimaler Leistung befassen.

Um mit Nutwerkzeugen Präzision zu erreichen, ist es wichtig, die Nuancen der Schneidtechniken zu verstehen. Ganz gleich, ob Sie Abstechen, Gewindeschneiden oder Trennoperationen durchführen, die folgenden Schritte können Ihnen dabei helfen, die Kunst der Bearbeitung zu meistern:

· Wahl der richtigen Geschwindigkeit und Vorschubgeschwindigkeit: Die Drehzahl (U/min) und die Vorschubgeschwindigkeit des Werkzeugs (Vorschubgeschwindigkeit) sind entscheidend. Sie hängen von Faktoren wie Werkstückmaterial, Werkzeugtyp und Schnitttiefe ab. Ausgewogene Drehzahlen und Vorschübe sorgen für eine effiziente Spanabfuhr und reduzieren den Werkzeugverschleiß.

· Schnitttiefe: Kontrollieren Sie die Schnitttiefe sorgfältig. Es bestimmt, wie viel Material Sie bei jedem Durchgang entfernen. Für Präzisionsarbeiten nehmen Sie flachere Schnitte vor, um Genauigkeit und Oberflächengüte zu gewährleisten.

· Werkzeuganstellwinkel: Der Winkel, in dem sich das Werkzeug dem Werkstück nähert, beeinflusst die Spanbildung und die Werkzeugstandzeit. Zu verstehen, wie dieser Winkel optimiert werden kann, ist der Schlüssel zu einer erfolgreichen Bearbeitung.

· Spanmanagement: Ein effektives Spanmanagement ist entscheidend, um die Bildung von Spänen zu verhindern, die die Qualität Ihrer Schnitte beeinträchtigen können. Erwägen Sie bei Bedarf den Einsatz von Spanbrechern oder Spanabfuhrstrategien.

· Konsistenz ist Trumpf: Behalten Sie während des gesamten Vorgangs konstante Vorschubgeschwindigkeiten und Schnittgeschwindigkeiten bei, um Abweichungen im Werkstück zu vermeiden.

Kühlmittel und Schmierung spielen bei Nutwerkzeuganwendungen eine entscheidende Rolle, insbesondere bei längeren Bearbeitungssitzungen. Ihre Hauptfunktionen sind:

1. Wärmekontrolle: Kühlmittel leitet die beim Schneiden entstehende Wärme ab und verhindert so eine Überhitzung des Werkzeugs und eine Verformung des Werkstücks.

2. Spanabfuhr: Es hilft, Späne wegzuspülen und den Schneidbereich sauber zu haltenverhindert das erneute Schneiden von Spänen.

3. Werkzeugschmierung: Die Schmierung minimiert die Reibung zwischen Werkzeug und Werkstück, verlängert die Lebensdauer des Werkzeugs und sorgt für einen gleichmäßigeren Schnitt.

Es stehen verschiedene Kühlmittel zur Verfügung, darunter wasserlösliche Öle, synthetische Flüssigkeiten und Emulsionen. Die Wahl hängt von Faktoren wie dem zu bearbeitenden Material und Umweltaspekten ab.

Stellen Sie sicher, dass das Kühlmittel genau auf den Schneidbereich gerichtet ist. Ein unzureichender Kühlmittelfluss kann zu Überhitzung führen, während ein übermäßiger Fluss die Wirksamkeit des Kühlmittels beeinträchtigen kann.

Überprüfen Sie regelmäßig den Kühlmittelstand, die Qualität und den Zustand der Kühlmittelfilter, um eine optimale Leistung aufrechtzuerhalten.

In der Welt der Zerspanung steht Sicherheit an erster Stelle. Beim Arbeiten mit Nutwerkzeugen und DrehmaschinenDie Einhaltung von Sicherheitsmaßnahmen ist nicht verhandelbar. Folgendes müssen Sie wissen:

· Persönliche Schutzausrüstung (PSA): Tragen Sie immer die entsprechende PSA, einschließlich Schutzbrille, Gehörschutz, Handschuhe und ggf. eine Staubmaske.

· Maschinensicherheit: Machen Sie sich mit den Sicherheitsfunktionen und Notabschaltverfahren der Drehmaschine vertraut. Überschreiben Sie niemals Sicherheitsverriegelungen oder Bypass-Schutzvorrichtungen.

· Werkzeuginspektion: Überprüfen Sie die Nutwerkzeuge regelmäßig auf Anzeichen von Abnutzung oder Beschädigung. Ersetzen Sie abgenutzte Werkzeuge zeitnah.

· Sichere Werkstücke: Stellen Sie sicher, dass die Werkstücke sicher eingespannt sind, um unerwartete Bewegungen während der Bearbeitung zu verhindern.

· Umgang mit Spänen: Gehen Sie vorsichtig mit Spänen und Abfallmaterialien um. Sie können scharf und heiß sein.

· Schulung: Eine angemessene Schulung im Umgang mit Drehmaschinen und Werkzeugen ist unerlässlich. Bedienen Sie niemals Maschinen ohne entsprechende Schulung.

Während die Beherrschung der Grundlagen unerlässlich ist, kann die Vertiefung in fortgeschrittene Themen Ihre Bearbeitungsfähigkeiten auf die nächste Stufe heben. Hier ist ein Einblick in das, was über die Grundlagen hinausgeht:

Nuten in mehreren Durchgängen: Erlernen Sie die Kunst des Nutens in mehreren Durchgängen, um komplizierte Designs und Formen mit Präzision zu erzielen.

Unterbrochene Schnitte: Beherrschen Sie die Technik der unterbrochenen Schnitte, die in realen Bearbeitungsszenarien häufig anzutreffen sind.

CNC-Drehmaschinenprogrammierung: Entdecken Sie die Welt von CNC-Drehmaschine (Computer Numerical Control). Programmierung. Automatisierung kann die Effizienz und Konsistenz der Bearbeitung verbessern.

Werkzeugbeschichtungen: Entdecken Sie die Vorteile spezieller Werkzeugbeschichtungen, die die Lebensdauer und Leistung von Werkzeugen verbessern.

Die Verbesserung Ihrer Einstechvorgänge erfordert eine Verpflichtung zur kontinuierlichen Verbesserung. Hier sind einige Schlüsselstrategien, um Ihre Groove-Fähigkeiten zu verbessern:

•Werkzeugauswahl: Investieren Sie in hochwertige Nutwerkzeuge, die auf Ihre spezifischen Anwendungen zugeschnitten sind. Erwägen Sie fortschrittliche Beschichtungen für eine längere Werkzeuglebensdauer.

•Präzisionseinrichtung: Achten Sie sorgfältig auf die Werkzeugeinrichtung, Ausrichtung und Optimierung des Werkzeugwegs, um konsistente und genaue Ergebnisse zu erzielen.

•Fortgeschrittene Techniken: Beherrschen Sie fortgeschrittene Techniken wie Multi-Pass-Nuten und unterbrochene Schnitte, um Ihre Bearbeitungsmöglichkeiten zu erweitern.

•Kühlmitteloptimierung: Optimieren Sie Kühl- und Schmiersysteme, um die Wärme zu kontrollieren, die Spanabfuhr zu verbessern und die Werkzeuglebensdauer zu verlängern.

•Schulung und Schulung: Bleiben Sie durch Schulung und Schulung über die neuesten Entwicklungen im Drehbetrieb auf dem Laufenden. Wissen ist Ihr wertvollstes Werkzeug.

Durch die Umsetzung dieser Strategien verbessern Sie nicht nur die Qualität und Präzision Ihres Einstechens, sondern erschließen auch neue Möglichkeiten für komplexe Bearbeitungsaufgaben.

In der Welt der Drehbearbeitung ist Präzision nicht nur ein Ziel; es ist eine Anforderung. Oft übersehene, aber unverzichtbare Stechwerkzeuge sind die heimlichen Helden hinter der Präzisionsbearbeitung. Dieser umfassende Leitfaden ist tief in ihre Welt eingetaucht und behandelt Typen, Materialien, Herstellung, Werkzeuggeometrie, Einrichtung, Ausrichtung, Schneidtechniken, Kühlmittel, Fehlerbehebung, Sicherheit, fortgeschrittene Themen, Fallstudien und zukünftige Trends.

Mit diesem Wissen sind Sie bestens gerüstet, um die Präzision bei Dreharbeiten zu meistern. Unabhängig davon, ob Sie Komponenten für die Luft- und Raumfahrt, die Automobilindustrie, medizinische Geräte oder eine andere Industrie herstellen, sind die Auswahl und der Einsatz von Nutwerkzeugen von entscheidender Bedeutung. Mit jedem Schnitt formen Sie eine Welt voller Präzision.

Denken Sie daran: Präzision ist nicht nur ein Ergebnis; es ist eine reise. Es geht um Liebe zum Detail, kontinuierliches Lernen und die Verpflichtung zu Spitzenleistungen. Während Sie sich auf Ihre eigene Bearbeitungsreise begeben, möge jedes Nutwerkzeug in Ihrem Arsenal zu einem Präzisionswerkzeug werden, das die Zukunft mit Genauigkeit und Finesse gestaltet.