In der Welt der Präzisionsfertigung spielt die maschinelle Bearbeitung eine entscheidende Rolle beim Formen und Schneiden komplexer Teile. Durch den technologischen Fortschritt werden immer produktivere Bearbeitungsmethoden entwickelt, mit denen Sie eine beispiellose Genauigkeit und Vielseitigkeit erreichen können. Ebenso haben Sie vielleicht gesehen, dass in letzter Zeit fortschrittliche Bearbeitungskonfigurationen entwickelt wurden und sich großer Beliebtheit erfreuen. Darunter sind die Konfigurationen Fünf-Achsen-Bearbeitung, 3+2 Fünf-Achsen-Bearbeitung und 4+1 Fünf-Achsen-Bearbeitung weit verbreitet. Heutzutage ist die Auswahl jedoch viel komplizierter. Welches ist das beste? Welches passt am besten zu Ihren industriellen Anforderungen? Was sind die Hauptunterschiede zwischen ihnen? Sie könnten über diese unglaublich erweiterten Konfigurationen verwirrt sein.

Deshalb werden wir uns in diesem Blogbeitrag mit den Besonderheiten befassen, die drei beliebte Bearbeitungskonfigurationen auszeichnen: 5-Achsen, 3+2 und 4+1. Wir werden die Unterschiede aufdecken, die jeden einzelnen einzigartig machen, und zeigen Beispiele aus der Praxis, bei denen jeder einzelne herausragt. Bleiben Sie also bei uns, wenn Sie die wichtigsten Besonderheiten jedes einzelnen erkunden möchten. Ich garantiere Ihnen, dass sie Ihnen dabei helfen werden, eine fundierte Entscheidung darüber zu treffen, welche Konfiguration Ihren Anforderungen am besten entspricht. Lass uns anfangen!

Bei der CNC-Bearbeitung spielt die Anzahl der Achsen eine entscheidende Rolle für die Leistungsfähigkeit und Vielseitigkeit der Maschine. Was sind nun Äxte? Nun, eine CNC-Maschine hat normalerweise drei Achsen: die X-Achse, die Y-Achse und die Z-Achse. Diese Achsen entsprechen den Richtungen oder Bewegungen, entlang derer Ihr Schneidwerkzeug oder Werkstück bearbeitet werden kann. Einfach ausgedrückt sind sie das entscheidende Merkmal des Bearbeitungsprozesses, das tatsächlich die Präzision und Genauigkeit Ihres Werkstückergebnisses bestimmt. Schauen Sie sich die Kurzübersicht an.

1. X-Achse: Sie steuert die horizontale Bewegung von links nach rechts oder umgekehrt.

2. Y-Achse: Sie übernimmt die vertikale Bewegung vorwärts und rückwärts.

3. Z-Achse: Diese Achse verwaltet die vertikale Bewegung entlang der Spindel- oder Werkzeuglänge und steuert so die Schnitttiefe.

Zusätzlich zu diesen Primärachsen gibt es Rotationsachsen für komplexere Operationen wie Konturen, Hinterschnitte und Winkel während des Bearbeitungsprozesses.

4. A-Achse: Ermöglicht die Drehung um die X-Achse und ermöglicht so eine Winkelbewegung.

5. B-Achse: Ähnlich wie die A-Achse ermöglicht sie eine Drehung um die Y-Achse.

6. C-Achse: Diese Rotationsachse ermöglicht eine Drehung um die Z-Achse.

Egal wo Sie arbeiten, in der Luft- und Raumfahrt-, Automobil-, Medizin- oder Formenbauindustrie. Die 5-Achsen-, 3+2- und 4+1-Bearbeitungsbewegungen sind nach wie vor wohl die beliebteste Methode zur Herstellung von Produkten im Fräsbereich. Sie ermöglichen Ihnen, die Kontrolle über Ihr Werkstück zu behalten und das Material mit höchster Präzision abzutragen.

Der allererste Schritt zur Nutzung dieser Spitzentechnologie in Ihrer Branche besteht jedoch darin, die wesentlichen Unterschiede zwischen diesen Bearbeitungskonfigurationen zu verstehen. Sobald Sie die Funktionalität, den Prozess und die wesentlichen Merkmale jedes dieser Elemente kennen, können Sie Ihre CNC-Bearbeitungsprozesse effektiv optimieren, um hervorragende Ergebnisse zu erzielen.

Beginnen wir mit a 5-Achsen passende Konfiguration, die eine gleichzeitige Bewegung des Schneidwerkzeugs entlang fünf Achsen: X, Y und Z sowie eine Drehung um die X- und Y-Achsen beinhaltet. Diese Technik bietet Ihnen ein Höchstmaß an Flexibilität. Mit anderen Worten: Sie können komplexe Geometrien mit weniger Setups und kürzerer Zeit herstellen.

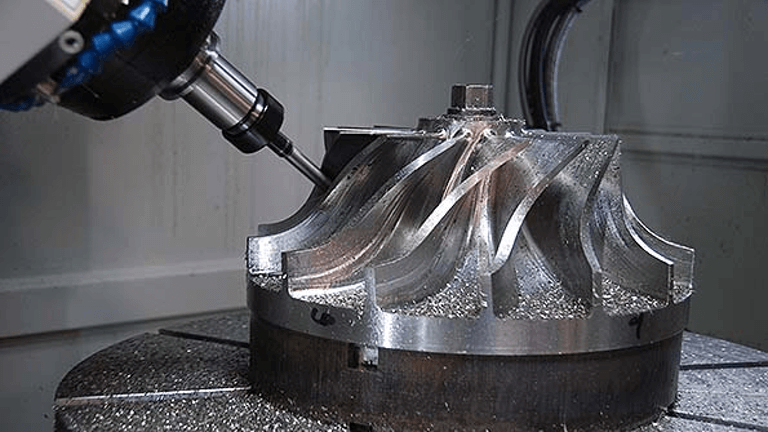

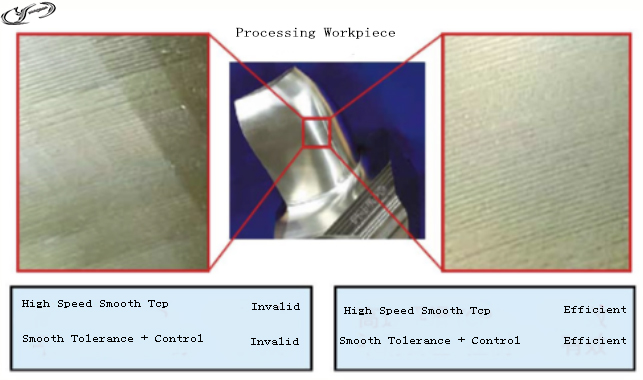

Bei der 5-Achsen-Bearbeitung bleibt das Werkstück stationär, während die Werkzeugmaschine das Schneidwerkzeug um fünf Achsen bewegt. Wie Sie sehen, bieten Rotationsachsen die Möglichkeit, das Schneidwerkzeug zu neigen und zu drehen. Dies erleichtert den Zugriff auf mehrere Winkel und alle Flächen eines Werkstücks aus verschiedenen Richtungen. Dadurch erhalten Sie eine verbesserte Oberflächengüte bei erhöhter Effizienz und kürzerer Zykluszeit. Darüber hinaus sind 5-Achsen-Maschinen aufgrund dieser Eigenschaft ideal für die Bearbeitung komplizierter Teile, geformter Oberflächen und komplexer Konturen.

Der Tool Center Point (TCP) ist der Referenzpunkt, an dem das Werkzeug mit dem Werkstück interagiert. Bei der 5-Achsen-Bearbeitung ist die Aufrechterhaltung eines konsistenten TCP von entscheidender Bedeutung. Während sich das Werkzeug entlang mehrerer Achsen bewegt, berechnet die Maschinensteuerung die notwendigen Anpassungen, um die optimale Werkzeugausrichtung und den optimalen Kontaktpunkt mit dem Werkstück aufrechtzuerhalten. Diese Funktion erhöht nicht nur die Genauigkeit, sondern verbessert auch die Oberflächengüte und reduziert das Auftreten von Werkzeugspuren.

●Größere Flexibilität und Wiederholbarkeit

Mit der 5-Achsen-Bearbeitung können Sie eine beispiellose Flexibilität erwarten. Während die gleichzeitige Bewegung entlang mehrerer Achsen möglich ist, können Sie alle Flächen eines Werkstücks ohne Neupositionierung bearbeiten. Diese Flexibilität ist ideal für komplexe Geometrien und komplizierte Teile. Darüber hinaus erfordert diese Bearbeitung kürzere Schneidwerkzeuge – was eine längere Lebensdauer der Werkzeuge und eine hohe Wiederholgenauigkeit bedeutet.

●VerbessertGenauigkeit und hohe Präzision

Wie bereits erwähnt, reduziert die 5-Achsen-Bearbeitung die Neupositionierung. Dies hilft Ihnen, das Fehlerrisiko zu minimieren und die Funktionalitäten zu verbessern. Insgesamt sind die Ergebnisse also sehr genau und maßhaltig.

●Möglichkeit zur Herstellung einer glatten Oberfläche

Durch die Möglichkeit, das Werkzeug zu neigen und zu drehen, können 5-Achsen-Maschinen eine verbesserte Oberflächengüte und glattere Übergänge zwischen Oberflächen erzeugen.

●Reduzierte Zykluszeit

Wenn Sie die 5-Achsen-Maschine verwenden, müssen Sie nicht mehrere Einstellungen vornehmen oder Ihr Werkstück neu anordnen. Dadurch verkürzt sich Ihre Gesamtproduktionszeit.

●Höhere Maschinenkosten

Wenn Sie planen, für Ihre Branche eine 5-Achsen-CNC-Maschine zu installieren, sollten Sie bedenken, dass Sie im Vergleich zu anderen Konfigurationen eine höhere Anfangsinvestition benötigen.

●Komplexe Programmierung

Der Betrieb einer 5-Achsen-Maschine erfordert aufgrund der zusätzlichen Achsen und kinematischen Überlegungen fortgeschrittenere Programmierkenntnisse. Daher sind erfahrene Bediener erforderlich, um die Fähigkeiten dieser komplexen mehrachsigen Bewegungen zu maximieren.

● TCP-Verwaltung

Die genaue Einhaltung des Tool Center Point (TCP) während des gesamten Bearbeitungsprozesses ist von entscheidender Bedeutung. Daher müssen Sie sorgfältiger vorgehen, um Abweichungen zu vermeiden, die zu Fehlern führen können.

Die 5-Achsen-Bearbeitung ist ein echter Game-Changer bei der Herstellung von Turbinenschaufeln für die Luft- und Raumfahrt und all diesen hochfliegenden Anwendungen. Im medizinischen Bereich ermöglicht es Ihnen das Gestalten individuelle orthopädische Implantate die perfekt auf die individuellen Bedürfnisse des Einzelnen zugeschnitten sind. Und vergessen wir nicht die Fertigungsindustrie, wo die 5-Achsen-Bearbeitung Wunder bei der Formung komplexer Strukturkomponenten und Spezialteile für Maschinen und Geräte bewirkt.

Die 3+2-Achsen-Bearbeitung wird als positionelle 5-Achsen-Bearbeitung bezeichnet. Dazu gehört auch die Durchführung von Bearbeitungsvorgängen an einem Werkstück mithilfe von drei primären Linearachsen (X, Y, Z) und zwei zusätzlichen Drehachsen (typischerweise die A- und B-Achsen). Beachten Sie jedoch, dass bei der 3+2-Achsen-Bearbeitung die Drehung der zusätzlichen Achsen nacheinander und nicht gleichzeitig in der 5-Achsen-Bearbeitung erfolgt.

Bei der 3+2-Achs-Bearbeitung fixieren Sie das Werkstück zunächst manuell oder automatisiert in einem bestimmten Winkel. Anschließend wird der Bearbeitungsvorgang mit standardmäßigen 3-Achsen-Bewegungen durchgeführt – das Schneidwerkzeug erreicht alle erforderlichen Oberflächen in den vorgegebenen Ausrichtungen.

Die TCP-Bewegung bei der 3+2-Achsen-Bearbeitung ist aufgrund der Neupositionierung des Teils zwischen verschiedenen Winkeln diskontinuierlich. Dies kann beim Übergang zwischen den Vorgängen zu geringfügigen Abweichungen führen und möglicherweise die Oberflächenbeschaffenheit und Genauigkeit beeinträchtigen. Darüber hinaus ist es entscheidend, den TCP beim Einrichten genau zu bestimmen und ihn während des gesamten Bearbeitungsprozesses beizubehalten.

●Bietet vereinfachte Programmierung

Im Vergleich zur vollständigen 5-Achsen-Bearbeitung bietet die 3+2-Achsen-Bearbeitung eine einfachere Programmierung, da die zusätzlichen Achsen nacheinander und nicht gleichzeitig verwendet werden. Daher eignet sich diese Konfiguration am besten für Teile, die nicht auf allen Flächen gleichzeitig geschnitten werden müssen – wie steile Wände und Hinterschnitte in Hohlräumen.

●Kosteneffizient

3+2-Achsen-Maschinen sind relativ günstiger als echte 5-Achsen-Maschinen. Dadurch sind sie auch dann leichter zugänglich, wenn Sie kleine bis mittlere Unternehmen betreiben.

● Verbesserter Zugang zur Herstellung komplexer Features

Die 3+2-Konfiguration ermöglicht Ihnen – dank stabiler Positionierung – den Zugang zu anspruchsvollen Bereichen, die sonst nicht bearbeitet werden können. Angenommen, Sie möchten einen Zylinderkopf für einen Automotor herstellen. Eine 3+2-Maschine kann mit ihren zwei zusätzlichen Drehachsen den Zylinderkopf in verschiedene Ausrichtungen neigen. Dadurch erreicht die Maschine alle kritischen Oberflächen wie den Brennraum und die Ventilsitze und sorgt so für eine hervorragende Oberflächenqualität.

● Begrenzte gleichzeitige Bewegung

Im Gegensatz zur echten 5-Achsen-Bearbeitung kann bei der 3+2-Achsen-Bearbeitung nicht alle Flächen eines Werkstücks gleichzeitig bearbeitet werden, was bestimmte Gestaltungsmöglichkeiten einschränken kann.

●Reduzierte Flexibilität

Während die 3+2-Achsen-Bearbeitung einen verbesserten Zugang bietet, kann es dennoch erforderlich sein, das Werkstück neu zu positionieren, um alle gewünschten Merkmale zu erreichen, zusätzliche Schritte hinzuzufügen und möglicherweise die Zykluszeit zu verlängern. Zum Beispiel möchten Sie eine tiefe Tasche schräg in Ihrem Werkstück positioniert. Dies kann eine mehrfache Neupositionierung Ihres Werkstücks erforderlich machen. Aus diesem Grund verlängert sich die Rüstzeit, was möglicherweise Auswirkungen auf die Bearbeitungsgenauigkeit hat.

Die 3+2-Bearbeitung bietet Ihnen eine Reihe eigener Anwendungen. Für den Formenbau können Sie damit komplex geformte Produkte herstellen Kunststoff-Spritzguss. Darüber hinaus nutzen Werkzeugindustrien die 3+2-Bearbeitung zur Herstellung von Präzisionsschneidwerkzeugen, Matrizen und anderen Prototypen.

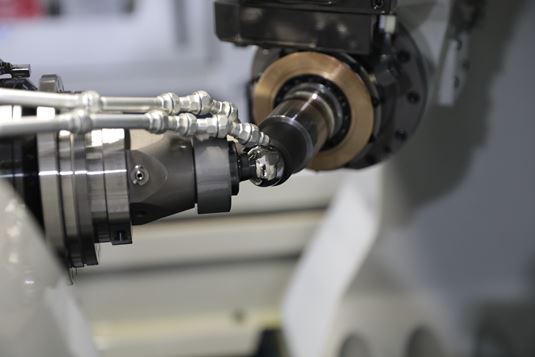

4+1-Achsen-Maschinen, auch als indexierte 5-Achsen-Bearbeitung bekannt, führen Operationen mit ausvier primäre Linearachsen (X, Y, Z) und eine zusätzliche Drehachse (typischerweise die A- oder B-Achse). Ganz ähnlich wie bei der 3+2-Achsen-Bearbeitung rotiert die zusätzliche Achse sequentiell und bleibt bei jedem Arbeitsgang fixiert. Die zusätzliche Achse ist jedoch typischerweise auf die Positionierung in bestimmten Winkeln und nicht auf eine kontinuierliche Drehung beschränkt.

In dieser Konfiguration sperrt die Maschine die vierte Achse, während die fünfte Achse dem Werkzeug die freie Drehung ermöglicht. Vereinfacht gesagt arbeitet das Schneidwerkzeug in 4 Achsen (X, Y, Z und eine Drehachse), während das Werkstück bei jedem Vorgang stationär bleibt. Da das Werkstück auf einem Drehtisch oder Indexer fixiert ist, können Sie mit einer 4+1-Achsen-Maschine verschiedene Funktionen nutzen, ohne Ihr Teil neu positionieren zu müssen.

Bei der 4+1-Achs-Bearbeitung ist der TCP bei jedem Arbeitsgang fixiert, da die zusätzliche Rundachse stationär bleibt. Sie sehen, die Tischachse hat im Vergleich zur Schwenkachse typischerweise ein höheres Geschwindigkeitspotenzial. Diese Eigenschaft ist bei der 4+1-Achs-Bearbeitung von entscheidender Bedeutung, da sie eine dynamische Bewegung der Tischachse ermöglicht und gleichzeitig die Schwenkachse zur vorherigen Positionierung des Werkstücks nutzt.

●Vereinfachte Programmierung

Wie die 3+2-Achsen-Bearbeitung erfordert die 4+1-Achsen-Bearbeitung im Vergleich zur vollständigen 5-Achsen-Bearbeitung weniger komplexe Programmierung.

●Niedrigere Maschinenkosten

4+1-Achsen-Maschinen sind im Allgemeinen kostengünstiger als echte 5-Achsen-Maschinen, was sie zu einer praktikablen Option für Sie macht, wenn Sie ein begrenztes Budget haben.

● Erhöhte Zugänglichkeit

Sie können besser auf mehrere Flächen Ihres Werkstücks zugreifen, da die 4+1-Achsen-Bearbeitung Bearbeitungen aus mehreren Ausrichtungen ermöglicht. Mit der 4+1-Achs-Bearbeitung können Sie beispielsweise Möbelteile, Dekorationsartikel und komplexe Halterungen effektiv herstellen.

●Geringere Vielseitigkeit

Bei der 4+1-Bearbeitung ist die Kontrolle über zusätzliche Drehachsen eingeschränkt, was bestimmte Bearbeitungsvorgänge einschränkt. Wenn es um den Zugriff auf komplexe Geometrien geht, ist sie nicht so vielseitig wie die vollständige 5-Achsen-Bearbeitung. Beispielsweise kann es schwierig sein, eine schräge Fläche bei der 4+1-Bearbeitung effektiv zu bearbeiten, ohne die Ergebnisse zu beeinträchtigen.

●Sequentielle Operationen

Wie die 3+2-Achsen-Bearbeitung erfordert die 4+1-Achsen-Bearbeitung sequenzielle Bewegungen der zusätzlichen Drehachse, was die Zykluszeit verlängern kann.

●Begrenztes gleichzeitiges Schneiden

Die feste zusätzliche Drehachse schränkt das gleichzeitige Schneiden auf allen Flächen ein und erfordert möglicherweise eine Neupositionierung für eine vollständige Bearbeitungsabdeckung.

In der Fertigungsindustrie wird die 4+1-Bearbeitung häufig für verschiedene Anwendungen eingesetzt. In der Automobilindustrie wird es beispielsweise zur Bearbeitung von Motorkomponenten, Getriebeteilen und Fahrwerkselementen eingesetzt. Ebenso lassen sich damit Smartphone-Gehäuse, Laptop-Komponenten und komplexe Konsumgüter im Elektronikbereich herstellen.

Zusammenfassend liegt der Hauptunterschied im Grad der gleichzeitigen Bewegung und Steuerung der zusätzlichen Drehachsen. Die Fünf-Achsen-Bearbeitung ermöglicht die vollständige gleichzeitige Steuerung aller fünf Achsen, während die 3+2-Bearbeitung die zusätzlichen Drehachsen während des Schneidens in einer festen Position fixiert. Gleichzeitig ermöglicht die 4+1-Bearbeitung eine begrenzte Bewegung der Drehachsen bei der Drei-Achsen-Bearbeitung.

Insgesamt hängt die Wahl der Konfiguration von Ihren spezifischen Anforderungen an den Bearbeitungsvorgang und der Komplexität des zu bearbeitenden Teils ab. Ganz gleich, ob Sie Vielseitigkeit, Stabilität oder Präzision benötigen, jede Konfiguration bietet einzigartige Vorteile, die auf Ihre Branchenanforderungen zugeschnitten sind. Denken Sie daran, dass sich die Welt der Bearbeitung ständig weiterentwickelt und es wichtig ist, über die neuesten Entwicklungen und Konfigurationen auf dem Laufenden zu bleiben. Dies wird Ihnen helfen, optimale Ergebnisse zu erzielen und der Konkurrenz einen Schritt voraus zu sein.

Der YS650-5AX Fünf-Achsen-Bearbeitungszentrum von CNC Yangsen ist eine hochmoderne Lösung, die Präzision, Vielseitigkeit und Effizienz bei Bearbeitungsprozessen bietet. Diese hochmoderne Maschine vereint fortschrittliche Funktionen, benutzerfreundliche Programmierung und unerschütterliche Zuverlässigkeit, um Ihre Bearbeitungsvorgänge auf ein neues Niveau zu heben.

Mit seinen Fünf-Achsen-Fähigkeiten ermöglicht Ihnen der YS650-5AX die einfache Bewältigung der komplexesten und kompliziertesten Geometrien. Erreichen Sie beispiellose Präzision und Oberflächengüte, indem Sie während des gesamten Bearbeitungsprozesses eine optimale Werkzeugausrichtung beibehalten.

Das ist nicht alles. Programmieren war noch nie so einfach. Unabhängig davon, ob Sie ein erfahrener Bediener oder ein Neuling sind, können Sie mit der benutzerfreundlichen Benutzeroberfläche des YS650-5AX problemlos das volle Potenzial der Maschine nutzen.

Warum sich also mit dem Gewöhnlichen zufrieden geben? Wählen Sie das YS650-5AX Fünf-Achsen-Bearbeitungszentrum von CNC Yangsen – ein vertrauenswürdiger Name in der Branche, der Ihnen innovative Lösungen bietet, die die Produktivität, Präzision und den Erfolg Ihres Unternehmens steigern.