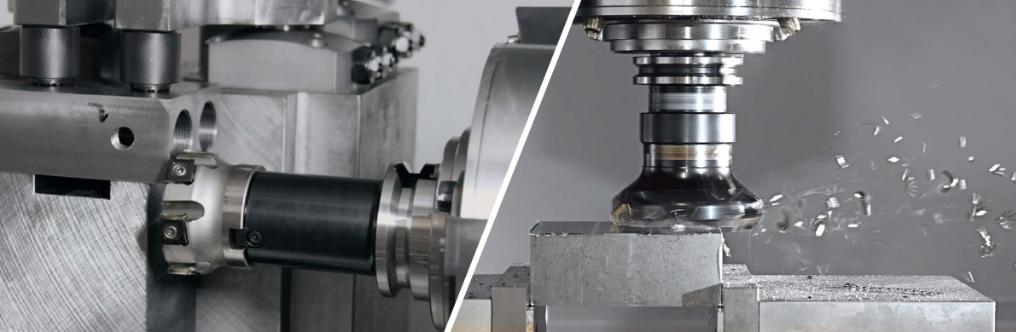

Begeben Sie sich auf eine Reise in die Welt der Zerspanungstechnologien. Der Fokus liegt auf CNC, VMC und HMC, vielfältig, aber miteinander verbunden. Gemeinsam treiben sie die Industrie an und formen Metall, Kunststoff und mehr. Erleben Sie deren Aufbau, Funktionsweise und Anwendung sowie eine detaillierte Vergleichsanalyse.

CNC bedeutet Computer Numerical Control. In einer CNC-Maschine steuert ein Computer Werkzeuge, um Materialien zu formen. Durch die Eingabe von Anweisungen werden präzise Schnitte und Formen erstellt. Diese Technologie steigert Geschwindigkeit, Produktivität und Präzision.

CNC-Maschinen bearbeiten verschiedene Materialien. Beispielsweise lassen sich Metalle wie Aluminium, Messing und Stahl leicht formen.

Vertikale Bearbeitungszentren (VMCs) gehören zur Familie der CNC-Maschinen. Anstelle einer manuellen Steuerung steuern Computer den Prozess. Maschinen halten das Werkstück vertikal. Das Schneidwerkzeug bewegt sich auf und ab.

Diese Anordnung gibt VMCs ihren Namen. CNC-Vertikalbearbeitungszentrum sorgt in zahlreichen Branchen für hohe Präzision und Produktivität.

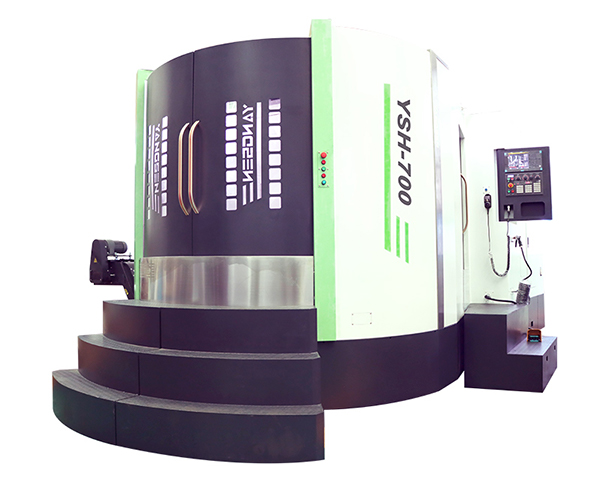

HMC steht für Horizontales Bearbeitungszentrum. Auch diese Maschinen folgen dem CNC-Ansatz. HMCs halten Werkstücke jedoch horizontal.

Die Spindel führt Nebenoperationen aus. HMCs bieten eine höhere Steifigkeit und bewältigen schwerere Schnitte als VMCs. HMCs finden in der verarbeitenden Industrie breite Anwendung.

CNC-Maschinen bestehen aus mehreren Schlüsselteilen. Erstens fungiert der Controller als Gehirn der Maschine. Zweitens erfolgt die Eingabe von Anweisungen über das Maschinenbedienfeld.

Drittens enthält die Werkzeugmaschine das Schneid- oder Formelement. Schließlich hält und bewegt die Spindel die Werkzeugmaschine.

VMCs haben auch einige gemeinsame Komponenten mit CNCs. VMCs verfügen jedoch über eine vertikale Spindel. Der Tisch, der das Werkstück hält, bewegt sich in der X- und Y-Achse.

Darüber hinaus verfügen VMCs über einen automatischen Werkzeugwechsler. Dieses Teil ermöglicht einen schnellen und effizienten Werkzeugwechsel.

HMCs unterscheiden sich geringfügig von VMCs. Das Werkstück wird auf einem horizontal ausgerichteten Tisch gehalten. Die Spindel führt nebenbei Operationen aus.

HMCs verfügen außerdem über automatische Werkzeugwechsler. Ihr Hauptvorteil liegt jedoch darin, dass sie eine vierseitige Bearbeitung ohne Umpositionieren ermöglichen.

Im CNC-ProzessZunächst wird ein Entwurf in den Computer eingegeben. Die Software übersetzt das Design in Zahlen. Als nächstes liest die Maschine diese Zahlen.

Anschließend beginnen die Werkzeuge mit dem Schneiden und Formen des Materials. Das Ergebnis? Hochpräzise Komponenten, jedes Mal.

Der VMC-Prozess beginnt mit dem Laden des Werkstücks auf den Vertikaltisch. Nach dem Einstellen der Werkzeugwege beginnt die Bearbeitung. Die Spindel bewegt sich auf und ab und schneidet das Werkstück. Das Ergebnis? Präzise bearbeitete Teile in kürzerer Zeit.

Beim HMC-Verfahren wird das Werkstück horizontal geladen. Die Bearbeitung erfolgt durch die Spindel, die sich auf einer per Software vorgegebenen Bahn bewegt. Dieser Aufbau ermöglicht eine Vierseitenbearbeitung ohne Umpositionieren. Dadurch liefern HMCs eine hervorragende Produktivität und Präzision.

Attribut | CNC | VMC | HMC |

Vollständige Form | Computer-Numerische Steuerung | Vertikales Bearbeitungszentrum | Horizontales Bearbeitungszentrum |

Ersteinrichtung | Design für den Computer | Werkstückbeladung (vertikal) | Werkstückbeladung (horizontal) |

Spindelausrichtung | Variable | Vertikal | Horizontal |

Werkzeugwegeinstellung | Computergesteuert | Handbuch | Softwaregesteuert |

Mehrseitenbearbeitung | No | No | Ja |

Bearbeitungszeit | Variable | Weniger Zeit | Produktiver |

Präzision | Hohe Präzision | Präzise | Hervorragende Präzision |

Tabelle zur Prozessübersicht: CNC, VMC und HMC

• CNC-Maschinen fertigen Teile für Flugzeuge. Diese Teile erfordern eine hohe Präzision und die Einhaltung strenger Standards.

• In der Automobilindustrie fertigen CNC-Maschinen Motorkomponenten. Effizienz und Schnelligkeit sind hier entscheidend.

• In medizinisch Im Anlagenbau fertigen CNC-Maschinen komplizierte, präzise Teile.

• VMCs werden zur Herstellung großer Formhohlräume eingesetzt. Präzision ist in diesem Prozess von entscheidender Bedeutung.

• VMCs eignen sich ideal für die Bearbeitung von Teilen für die Öl- und Gasindustrie.

• Beim Druckguss sorgen VMCs für die erforderliche Geschwindigkeit und Genauigkeit.

• HMCs zeichnen sich aufgrund ihrer Robustheit in Produktionsumgebungen mit hohen Stückzahlen aus.

• Für die Herstellung großer Bauteile sind HMCs die erste Wahl.

• Im Luft- und Raumfahrtsektor liefert HMCs präzisionsgefertigte Teile.

CNC-Maschinen sind vielseitig und handhaben komplexe Formen problemlos. VMCs, vertikale Bearbeitungszentren, sind eine Unterart der CNC.

VMCs zeichnen sich durch das gleichzeitige Schneiden auf drei Achsen aus und ermöglichen eine präzise Steuerung. CNCs und VMCs verfügen über eine ähnliche Steuerungssoftware, VMCs haben jedoch eine feste Spindelausrichtung.

Schwerpunktverlagerung, CNCs und HMCs oder horizontale BearbeitungZentren, auch überlappen. HMCs fallen wie VMCs unter das CNC-Dach.

HMCs unterscheiden sich jedoch in der Ausrichtung der Spindel, da sie horizontal liegen. Somit ermöglichen HMCs mehr Schnittwinkel und bieten mehr Flexibilität als ihre CNC-Gegenstücke.

Beim Vergleich von VMCs und HMCs unterscheiden sich die Spindelausrichtungen, was sich auf die Leistung auswirkt. VMCs können aufgrund ihrer vertikalen Spindel keine schweren Schnitte wie HMCs bewältigen. Allerdings benötigen VMCs weniger Stellfläche, was sie zur bevorzugten Wahl für kleinere Betriebe macht.

Präzision ist ein Schlüsselfaktor beim Vergleich von CNC, VMC und HMC. CNC bietet große Präzision mit einem Genauigkeitsbereich von 0,02 bis 0,1 mm.

VMCs, eine Unterart der CNC, bieten ebenfalls eine ähnliche Genauigkeit. HMCs können jedoch mit ihrer horizontalen Spindel eine bessere Präzision bieten, insbesondere bei größeren, schwereren Teilen.

Flexibilität ist ein entscheidender Faktor bei der Maschinenwahl. CNCs sind vielseitig und bewältigen eine Vielzahl von Aufgaben. VMCs bieten die gleiche Flexibilität, ihre feste Spindel schränkt jedoch die Schnittwinkel ein.

HMCs sind flexibler, da ihre Spindel aus mehreren Winkeln schneiden kann.

Was die Geschwindigkeit betrifft, können CNC-Maschinen Vorschubgeschwindigkeiten von 200 bis 300 ipm vorweisen. VMCs spiegeln aufgrund ihrer CNC-Wurzeln diese Geschwindigkeit wider. HMCs können dank ihrer horizontalen Spindel schneller und vibrationsfrei schneiden und so die Produktivität steigern.

Einfache Bedienung und Wartung wirken sich auf die Wahl der Maschine aus. CNCs und VMCs verfügen über einfache, benutzerfreundliche Schnittstellen. Trotz ihres Leistungsvorteils erfordern HMCs aufgrund ihrer komplexen Struktur möglicherweise mehr Wartung und Schulung.

• CNC-Maschinen bieten große Präzision und verbessern die Produktqualität. Die Genauigkeit von CNC-Maschinen liegt normalerweise zwischen 0,02 und 0,1 mm, was sie ideal für komplizierte Designs macht.

• Ein Nachteil von CNC-Maschinen sind ihre Kosten. Anfangsinvestition, Programmierung und Wartung summieren sich und machen CNC-Maschinen für einige Unternehmen zu einer kostspieligen Option.

• VMCs verfügen über benutzerfreundliche Schnittstellen, die den Bedienern die Einarbeitung erleichtern. Dadurch sinken Schulungszeit und -kosten.

• Ein Nachteil von VMCs liegt in ihren begrenzten Schnittwinkeln aufgrund ihrer festen, vertikalen Spindel. Diese Einschränkung kann die Flexibilität beim Umgang mit komplexen Formen einschränken.

• HMCs bieten aufgrund ihrer horizontalen Spindel ein hohes Maß an Flexibilität. Dies ermöglicht das Schneiden aus mehreren Winkeln und macht HMCs zu einer robusten Wahl für vielfältige Aufgaben.

• Eine Herausforderung bei HMCs ist ihre komplexe Struktur. Bediener benötigen mehr Schulung für den Umgang mit HMCs, was zu längeren Rüstzeiten und höheren Kosten führt.

• CNC-Maschinen bieten eine hohe Betriebseffizienz mit Vorschubgeschwindigkeiten von 200 bis 300 ipm. Diese Geschwindigkeit steigert die Produktivität und verbessert die Ausgabequalität.

• VMCs können trotz ihrer Vorteile aufgrund ihrer vertikalen Spindelausrichtung bei anspruchsvollen Aufgaben auf Einschränkungen stoßen. Dies schränkt ihre betriebliche Effizienz im Vergleich zu HMCs ein.

• CNC-Maschinen bieten dank ihrer hohen Geschwindigkeit und Präzision eine hohe Produktivität. Die Fähigkeit, komplexe Formen zu handhaben, trägt ebenfalls zu ihrer Produktivität bei.

• HMCs können aufgrund ihrer horizontalen Spindel schwere Aufgaben effizienter bewältigen. Dieser Vorteil führt trotz höherer Einrichtungs- und Schulungskosten zu einer höheren Produktivität.

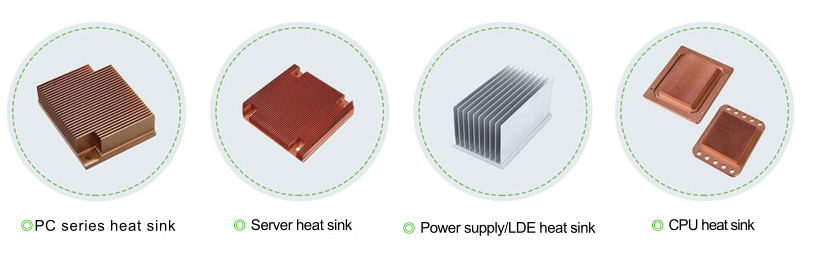

• Aluminium: Leicht und einfach zu schneiden, Aluminium eignet sich für CNC-Maschinen. Die Maschine verarbeitet dieses Material schnell und liefert qualitativ hochwertige Ergebnisse.

• Holz: CNC-Maschinen bearbeiten auch Holz. Sie erstellen komplizierte Designs mit hoher Präzision.

• Kunststoff: CNC-Maschinen bewältigen auch Kunststoffe. Sie fertigen komplexe Teile und achten dabei auf eine hohe Genauigkeit.

• Kupfer: CNC-Maschinen verarbeiten Kupfer. Sie schaffen präzise, kompliziert Autoteile aus diesem weicheren Metall.

• Edelstahl: Edelstahl ist robuster als andere Materialien und erfordert hochwertige CNC-Maschinen. Sie liefern genaue und reibungslose Ergebnisse.

• Messing: VMC-Maschinen verarbeiten oft Messing. Dieses weichere Metall ermöglicht eine einfache Bearbeitung.

• Weichstahl: Weichstahl eignet sich für VMC-Maschinen. Sie erstellen detaillierte, präzise Teile.

• Titan: VMC-Maschinen arbeiten mit Titan, einem zähen Metall. Diese Fähigkeit erweitert ihren Einsatz in der Luft- und Raumfahrtindustrie.

• Graphit: VMC-Maschinen können Graphit verarbeiten. Sie erstellen komplizierte Designs mit Präzision.

• Legierter Stahl: VMC-Maschinen verarbeiten legierten Stahl. Sie fertigen Hochleistungsteile für verschiedene Branchen.

• Eisen: HMC-Maschinen habe häufig mit Eisen zu kämpfen. Sie liefern detaillierte Teile mit hoher Präzision.

• Gehärteter Stahl: Gehärteter Stahl eignet sich für HMC-Maschinen. Sie verarbeiten es effizient und behalten dabei die Genauigkeit bei.

• Superlegierungen: HMC-Maschinen verwalten Superlegierungen. Sie schaffen langlebige, belastbare Teile für anspruchsvolle Anwendungen.

• Inconel: HMC-Maschinen können Inconel verarbeiten. Sie pflegenPräzision, auch bei diesem zähen Material.

• Verbundwerkstoffe: HMC-Maschinen arbeiten mit Verbundwerkstoffen. Sie liefern qualitativ hochwertige Teile unter Beibehaltung von Details und Präzision.

CNC-Maschinen sind dafür bekannt, qualitativ hochwertige Teile herzustellen. Sie können eine Genauigkeit von 0,01 Millimetern erreichen. Präzision und Konsequenz sind ihre Stärken.

Unabhängig vom Material erstellen sie detaillierte und komplizierte Designs. Branchen, von Automotive bis Luft- und Raumfahrt, schätzen Sie diese Genauigkeit. CNC-Maschinen liefern effiziente und qualitativ hochwertige Ergebnisse.

VMC-Maschinen sind für ihre Präzision bei der Bearbeitung bekannt. Sie können komplexe Formen mit einer Präzision von 0,005 Millimetern erstellen. Schnelligkeit und Effizienz sind ihre Stärken.

Von Messing bis Titan verarbeiten sie verschiedenste Materialien. Die Medizin-, Automobil- und Luft- und Raumfahrtindustrie schätzen diese Eigenschaften. VMC-Maschinen liefern eine außergewöhnliche Ausgabequalität.

HMC-Maschinen zeichnen sich durch die Bearbeitung zäher Materialien aus. Ihre Stärke liegt im Umgang mit gehärtetem Stahl und Superlegierungen. Auch bei hohen Produktionsgeschwindigkeiten bleibt die Präzision erhalten.

Sie bieten eine Genauigkeit von bis zu 0,001 Millimetern. Branchen wie die Automobil-, Luft- und Raumfahrt- und Energiebranche schätzen HMC-Maschinen wegen ihrer robusten Ausgabequalität.

• Regelmäßige Schmierung: Unverzichtbar für die Wartung von CNC-Maschinen. Durch die Schmierung wird die Reibung verringert und die Lebensdauer der Maschine verlängert.

• Routineinspektion: Regelmäßige Kontrollen stellen sicher, dass die Maschine mit höchster Effizienz arbeitet. Eine Inspektion deckt potenzielle Probleme frühzeitig auf.

• Reinigung: Regelmäßige Reinigung ist entscheidend. Staub und Schmutz können die Leistung der Maschine beeinträchtigen.

• Software-Updates: Es ist wichtig, die Software auf dem neuesten Stand zu halten. Dadurch ist ein optimaler Maschinenbetrieb gewährleistet.

• Richtige Schulung: Bediener benötigen eine ordnungsgemäße Schulung. Wenn Sie wissen, wie Sie die Maschine verwenden und pflegen, verlängert sich ihre Lebensdauer.

• Regelmäßige Schmierung: VMC-Maschinen erfordern eine regelmäßige Schmierung. Die Schmierung sorgt für einen reibungslosen Betrieb und reduziert den Verschleiß.

• Inspektionsroutine: Regelmäßige Inspektionen erkennen frühe Anzeichen von Problemen. Früherkennung verhindert größere Probleme.

• Regelmäßige Reinigung: Die Aufrechterhaltung der Sauberkeit ist von entscheidender Bedeutung. Schmutz kann zu Betriebsproblemen führen.

• Firmware-Updates: Aktualisierte Firmware sorgt für optimale Funktion. Neueste Updates bringen verbesserte Funktionen.

• Erfahrene Bediener: Fachkundige Bediener können VMC-Maschinen besser verwalten. Sie können Probleme frühzeitig erkennen und beheben.

• Schmierplan: Regelmäßige Schmierung gewährleistet den reibungslosen Betrieb der HMC-Maschinen. Dies verlängert ihre Lebensdauer.

• Routinekontrolle: Regelmäßige Kontrolluntersuchungen sind von entscheidender Bedeutung. Sie erkennen potenzielle Probleme, bevor sie eskalieren.

• Konsistente Reinigung: Saubere Maschinen funktionieren besser. Durch die Entfernung von Staub und Schmutz werden Betriebsprobleme vermieden.

• Software-Upgrade: Aktuelle Software ist von entscheidender Bedeutung. Es stellt sicher, dass die Maschine optimal funktioniert.

• Schulung: Eine angemessene Schulung der Bediener ist unerlässlich. Sie können Probleme frühzeitig erkennen und dafür sorgen, dass die Maschine reibungslos läuft.

• Produktionsanforderungen: Die Massenproduktion begünstigt HMCs. Für weniger Teile eignen sich CNC- oder VMC-Maschinen hervorragend.

• Größe des Teils: Größere Teile erfordern CNC-Maschinen. Kleinere passen besser zu VMCs oder HMCs.

• Präzision: CNC bietet hohe Präzision. Dennoch weisen VMC und HMC immer noch eine gute Genauigkeit auf.

• Material: Harte Materialien erfordern die Leistung einer CNC. Für weichere Materialien kann ein VMC oder HMC ausreichend sein.

• Standzeit: HMCs verlängern die Werkzeuglebensdauer aufgrund geringerer Vibrationen. CNC- und VMC-Maschinen können Werkzeuge schneller verschleißen.

• Betriebskosten: CNC-Maschinen verbrauchen mehr Strom. VMC- und HMC-Maschinen stellen eine wirtschaftlichere Lösung dar.

• Ausbildung und Können: CNC-Maschinen erfordern eine umfangreiche Schulung. Die Bedienung von VMC und HMC ist einfacher zu verstehen.

• Vielseitigkeit: CNC-Maschinen bieten eine hohe Vielseitigkeit. VMCs und HMCs erfordern möglicherweise zusätzliche Ausrüstung für komplexe Aufgaben.

Ein vorherrschendes Missverständnis ist, dass CNC-Maschinen nur für große Industrien gedacht sind. CNC-Maschinen richten sich an Unternehmen jeder Größe und bieten flexible Lösungen für unterschiedliche Fertigungsanforderungen. CNC erledigt nicht nur große Aufgaben.

Ihre außergewöhnliche Vielseitigkeit ermöglicht die Ausführung komplizierter und heikler Arbeiten. Darüber hinaus ist die Vorstellung, dass CNC-Maschinen ein hohes Maß an Fachwissen erfordern, nicht ganz zutreffend.

Moderne CNC-Systeme sind benutzerfreundlich geworden, was den Lernaufwand für Bediener verkürzt.

Ein weit verbreitetes Missverständnis ist, dass VMC-Maschinen CNC-Maschinen unterlegen sind. Es ist wichtig zu verstehen, dass VMCs eine effiziente Produktion für bestimmte Aufgaben ermöglichen.

Sie sind nicht unbedingt weniger vielseitig als CNC-Maschinen. Sie können Aufgaben mit gleicher Präzision erledigen und sind wirtschaftlicher.

Darüber hinaus ist die falsche Vorstellung, dass VMCs nicht mit harten Materialien umgehen können, falsch. Durch die richtige Werkzeugausstattung und Programmierung können VMCs mit einer breiten Palette von Materialien arbeiten.

Ein weit verbreiteter Irrglaubeliegt darin, dass HMCs zu komplex und schwierig zu bedienen sind. In der Realität verfügen moderne HMCs über vereinfachte Schnittstellen, die sie bedienerfreundlich machen.

Darüber hinaus ist die Annahme, dass HMCs nur für die Massenproduktion geeignet seien, irreführend. HMCs können sowohl in der Klein- als auch in der Großserienfertigung eine hervorragende Leistung erbringen.

Schließlich ist die Vorstellung, dass die Wartung von HMCs kostspielig sei, unzutreffend. Regelmäßige Wartung kann ihre Lebensdauer verlängern und die Betriebskosten senken.

Ein Einblick in CNC, VMC und HMC zeigt deren enormen Einfluss auf die Fertigung. Ihre einzigartigen Stärken, Anwendungen und Unterschiede verdeutlichen ihre Rollen.

Die Wahl zwischen ihnen hängt von den spezifischen Bedürfnissen ab. Wenn Sie weitere Hilfe benötigen, sollten Sie eine Erkundung in Betracht ziehen CNCYANGSEN, eine authentische Ressource zu Bearbeitungstechnologien.