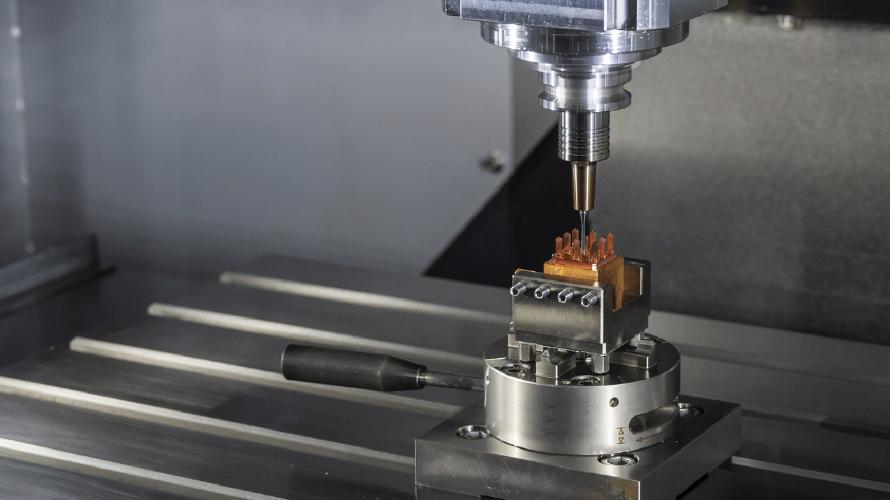

Der CNC-Indexierkopf ist ein Meilenstein in der modernen Bearbeitung, denn er steht für Exzellenz und Flexibilität. Seine Getriebe und Motoren sowie die Software sind integriert, um Materialien in komplizierte Teile umzuwandeln.

Dieses Werkzeug ist in Branchen wie der Automobil- und der Luft- und Raumfahrtindustrie von entscheidender Bedeutung und verändert die Fertigungseffizienz. Sein Beitrag zur Entwicklung der Technologie ist unbestreitbar und verändert unsere Zukunft für Ingenieure.

CNC-Indexierköpfe sind von zentraler Bedeutung für die Bearbeitung und drehen Werkstücke mit außergewöhnlicher Genauigkeit. Komplexe Teile erfordern eine präzise Rotation, die durch Hirth-Kupplungen, Schneckengetriebe und Schrittmotoren erreicht wird.

Diese Köpfe sind um 360° drehbar und bieten eine Auflösung von 0,001°. CNC-Köpfe werden häufig in der Luft- und Raumfahrt- und Automobilbranche eingesetzt und erhöhen die Präzision beim mehrachsigen Fräsen.

Hochsteife Konstruktionen sorgen für minimale Durchbiegung während des Betriebs. Fortschrittliche Modelle lassen sich nahtlos in CAD/CAM-Systeme integrieren und ermöglichen eine anspruchsvolle Steuerung.

Dank der robusten Bauweise bleibt der Wartungsaufwand gering. Sie werden häufig mit automatischen Werkzeugwechslern (ATCs) kombiniert und steigern die Effizienz. Ihre Vielseitigkeit erstreckt sich sowohl auf horizontale als auch auf vertikale Bearbeitungszentren.

CNC-Indexierköpfe sorgen für höchste Genauigkeit bei Drehbewegungen. Diese Köpfe sind für komplizierte Teile unerlässlich und erreichen Drehungen mit einer Auflösung von bis zu 0,001°. Bei Vorgängen wie der Herstellung von Turbinenschaufeln ist eine präzise Rotation der Schlüssel zur Maßhaltigkeit.

Symmetrische Bauteile erfordern einen gleichmäßigen Schnitt, eine Aufgabe, bei der CNC-Köpfe hervorragende Leistungen erbringen. Sie bewahren die perfekte Symmetrie bei Vorgängen wie dem Drehen kreisförmiger Teile. Das rd-Fähigkeit ist in der Automobilindustrie von entscheidender Bedeutung für die Herstellung ausgewogener, symmetrischer Teile.

In der Zahnradfertigung ermöglichen CNC-Köpfe exakte Winkelpositionierungen. Diese Platzierungen sind für die Präzision des Zahnprofils von entscheidender Bedeutung. Die Rolle von CNC-Fräsköpfen bei der Zahnradbearbeitung unterstreicht ihre Bedeutung für die Herstellung von Hochleistungszahnrädern.

CNC-Köpfe sind im Werkzeugbau unverzichtbar und positionieren sich präzise für Riffelarbeiten. Sie ermöglichen ein gleichmäßiges Rillenschneiden, was für die Herstellung effektiver Schneidwerkzeuge von entscheidender Bedeutung ist. Riffelarbeiten, insbesondere bei der Herstellung von Bohrern und Schaftfräsern, hängen stark von der Genauigkeit der CNC-Köpfe ab.

Bei komplexen Bearbeitungen ist eine genaue Werkstückpositionierung zwingend erforderlich. CNC-Köpfe liefern eine präzise Ausrichtung, die bei der Herstellung von Luft- und Raumfahrtkomponenten unverzichtbar ist. Ihre Fähigkeit, Werkstücke präzise zu positionieren, gewährleistet qualitativ hochwertige Ergebnisse bei komplexen Bearbeitungsprozessen.

CNC-Köpfe bieten eine kontrollierte, wiederholbare Indexierung für sequentielle Vorgänge. In der Massenproduktion gewährleistet dies die Konsistenz über mehrere Teile hinweg. Die kontrollierte Indizierung ist besonders in Automobilmontagelinien von Vorteil, wo Einheitlichkeit eine Schlüsselanforderung ist.

Inkrementelle Anpassungen sind für die Präzisionstechnik von entscheidender Bedeutung. CNC-Köpfe ermöglichen winzige, kontrollierte Bewegungen, die bei der Mikrobearbeitung unerlässlich sind.

Diese inkrementellen Bewegungen sind in Branchen von entscheidender Bedeutung, in denen selbst der Unterschied im Mikrometerbereich von Bedeutung ist, beispielsweise in der Halbleiterfertigung.

CNC-Köpfe verfügen über exakte Werkzeugkegelschnittstellen, die einen festen und genauen Halt ermöglichen. Diese Schnittstellen, meist BT- oder HSK-Typen, gewährleisten Stabilität im Hochgeschwindigkeitsbetrieb. Die Gestaltung des Werkzeugkegels spielt eine entscheidende Rolle bei der Minimierung der für den Werkzeugwechsel erforderlichen Zeit und der Erhöhung der Genauigkeit von CNC-Köpfen.

Die Achsenindizierung in CNC-Köpfen ermöglicht daher eine hochpräzise Steuerung der Drehbewegung. Sie können in Mikroschritten indexieren und ermöglichen so die Bearbeitung komplexer Geometrien bei der Mehrachsenbearbeitung. Eine der Grundlagen für die Herstellung komplizierter Luft- und Raumfahrtteile und hochdetaillierter medizinischer Geräte ist die Genauigkeit der Achsenindizierung.

Die maximale Geschwindigkeit in den CNC-Köpfen ist ein Parameter, der die Effizienz bestimmt. Die hohe Drehzahl, die in vielen Fällen mehrere tausend U/min übersteigt, unterstützt die Zykluskonzentration. In zeitkritischen Branchen wie dem Automobilbau sind die schnellen Bearbeitungsprozesse, die durch diese schnellen Rotationen ermöglicht werden, heute wichtiger denn je.

Die Schnittkraft in CNC-Köpfen ist aufgrund des hohen Drehmoments kraftvoll und konstant. Dieses Drehmoment ist für die Schwerzerspanung von entscheidender Bedeutung, da sie die Bearbeitung starker Materialien im Handumdrehen ermöglicht. Ein hohes Drehmoment ist besonders in Bereichen wie der Schwermaschinenindustrie von Vorteil, in denen ein starker Materialabtrag erforderlich ist.

Die Leistungskapazität von CNC-Köpfen bestimmt ihre Verfügbarkeit für anspruchsvolle Aufgaben. Die höheren Nennleistungen ermöglichen einen intensiveren und längerfristigen Betrieb. Eine solche Kapazität ist besonders wichtig in Branchen, die kontinuierliche Bearbeitungsvorgänge mit hoher Leistung erfordern, wie z. B. in der Energie- und Schwerindustrie.

Die Spannkraft von CNC-Köpfen trägt entscheidend dazu bei, dass Werkstücke fest gehalten werden. Eine gute Klemmung verhindert Bewegungen während der Bearbeitung und sorgt so für Präzision und minimiert den Ausschuss. Diese Kraft ist sehr wichtig für die Genauigkeitsentwicklung, wo selbst kleine Bewegungen große Abweichungen verursachen.

Die Temperaturregelung in den CNC-Köpfen gewährleistet die Betriebskonsistenz. Um thermische Verformungen zu vermeiden, kontrollieren sie den Wärmeaufbau und sorgen für eine präzise Bearbeitung. Aus Sicht der Hochpräzisionsindustrie ist die Kontrolle der Wärmeausdehnung jedoch von entscheidender Bedeutung, da kleine Temperaturschwankungen die Produktqualität verändern können.

Direktschaltköpfe, die in die Bearbeitung integriert sind, ermöglichen eine schnelle und präzise Winkelpositionierung. Durch die Verwendung eines Kolben- und Lochsystems ermöglichen sie eine direkte Winkelverriegelung. Unverzichtbar für Operationen, die Bedarf haben schnelle AuswahlDank der präzisen Einrichtung werden sie häufig in Werkzeugbaubetrieben eingesetzt. Direktschaltköpfe eignen sich hervorragend für Aufgaben, die häufige Winkeländerungen erfordern, wie z. B. den Formenbau.

Einfache Teilköpfe, die Grundlage des manuellen Indexierens, arbeiten mit Zahnrad- und Ritzelsystemen. Sie spielen bei der Herstellung von Zahnrädern und Schrägschnitten eine entscheidende Rolle. Benutzer drehen manuell eine Kurbel und richten sie für bestimmte Winkelgenauigkeit auf bestimmte Unterteilungen aus. Dieser Typ wird in traditionellen Werkstätten wegen seiner Einfachheit und Zuverlässigkeit bevorzugt.

Universalköpfe, vielseitig einsetzbar bei der CNC-Bearbeitung, ermöglichen sowohl direkte als auch differenzielle Indexierung. Da sie für komplexe Winkelberechnungen geeignet sind, sind sie bei der Herstellung komplexer Teile von entscheidender Bedeutung. Durch ihre Anpassungsfähigkeit eignen sie sich für vielfältige Bearbeitungsaufgaben, insbesondere in der kundenspezifischen Teilefertigung.

Hydraulische Bremsköpfe, die für ihre robuste Klemmung bekannt sind, nutzen hydraulische Kraft für eine sichere Verriegelung. Sie eignen sich ideal für die Schwerzerspanung und gewährleisten Stabilität bei hohem Drehmoment. Ihr Einsatz findet überwiegend in Bereichen statt, in denen hohe Präzision unter intensiven Bearbeitungsbedingungen erforderlich ist, wie etwa im Energie- und Schwermaschinenbau.

Pneumatische Bremsköpfe nutzen Luftdruck für eine schnelle und effiziente Verriegelung. Sie werden bevorzugt bei Hochgeschwindigkeitseinsätzen eingesetzt und bieten ein schnelles Ein- und Ausrasten. Diese Köpfe werden häufig in automatisierten Produktionslinien eingesetzt, wo Geschwindigkeit und Wiederholgenauigkeit von größter Bedeutung sind.

Roller Gear-Nockenköpfe zeichnen sich durch ihren nockengetriebenen Mechanismus aus und bieten beispiellose Präzision. Sie sind von entscheidender Bedeutung für die hochpräzise Bearbeitung, insbesondere in der Luft- und Raumfahrt- und Halbleiterindustrie. Ihr einzigartiges Design minimiert das Spiel und verbessert die Gesamtpräzision der Bearbeitung.

Manuelle Neigeköpfe, die eine manuelle Winkeleinstellung ermöglichen, sind für maßgeschneiderte Bearbeitungsaufgaben unerlässlich. Sie bieten Flexibilität bei der Anpassung des Werkstückwinkels, was bei der Prototypenentwicklung von entscheidender Bedeutung ist. Diese Köpfe werden häufig in der Forschung und Entwicklung sowie in der kundenspezifischen Fertigung eingesetzt und werden wegen ihrer praktischen Kontrolle geschätzt.

Mehrspindelköpfe, die für mehrere gleichzeitige Vorgänge ausgelegt sind, steigern die Produktivität. Da sie mehrere Werkzeuge aufnehmen können, sind sie ein Segen in der Massenproduktion. Ihr Einsatz verkürzt die Zykluszeit erheblich, ein entscheidender Faktor in hochvolumigen Fertigungsbereichen wie der Automobil- und Konsumgüterindustrie.

Typ | Beschreibung | Rotationsverhältnis | Indexierungsplattenlöcher | Neigungsfähigkeit | Betriebsmodus | Besondere Merkmale |

Direkte Indizierung | Schnelle Indexierung auf gängige Winkel mithilfe fester Löcher in der Platte | 40:1 | Gängige Winkel wie 30, 45, 90 Grad | 10° unten bis 90° vertikal | Handbuch | Schnell und einfach; begrenzte Winkel |

Einfaches Teilen | Präzise Teilungen durch Schneckengetriebe | 40:1 | Variiert; bis zu 400 Löcher verfügbar | 10° unten bis 90° vertikal | Handbuch | Präzise Rotationskontrolle; Ideal für beliebige Winkel |

Universeller Kopf | Ermöglicht die Bearbeitung spiralförmiger/helikaler Merkmale | 40:1 | Mehrere Sätze (z. B. 24, 30, 36 Löcher) | 0° bis 90° | Manuell mit Motorantriebsoption | Vielseitig für komplexe Formen; kann die Spindel neigen |

Hydraulische Bremse | Verwendet einen hydraulischen Mechanismus zur Steuerung | N / A | N / A | N / A | Hydraulisch | Präzises Anhalten und Halten; für schwere Lasten geeignet |

Pneumatische Bremse | Verwendet ein pneumatisches System zum Bremsen und Halten | N / A | N / A | N / A | Pneumatisch | Schnelle Antwort; Geeignet für leichtere Lasten |

Rollengetriebenocken | Verfügt über einen Rollengetriebemechanismus für eine reibungslose Bewegung | N / A | N / A | N / A | Manuell oder angetrieben | Hohe Präzision und reibungsloser Betrieb |

Manuelle Neigung | Manuelle Einstellung des Neigungswinkels | 40:1 | Variiert je nach Modell | Bis zu 90° | Handbuch | Flexibilität bei der Neigungsanpassung für bestimmte Vorgänge |

Mehrspindelig | Bietet Platz für mehrere Spindeln für gleichzeitige Vorgänge | Variiert | Hängt vom jeweiligen Setup ab | Variiert | Manuell oder CNC | Erhöhte Produktivität durch mehrere gleichzeitige Vorgänge |

Cincinnati-Typ | Einzelplatte mit gleichmäßig verteilten Löchern auf beiden Seiten | Berechnet | Erste Seite: 24–43 Löcher, zweite Seite: 46–66 Löcher | N / A | Handbuch | Vielseitig für komplexe Indexierungsaufgaben |

Zusammengesetzte Indizierung | Kombiniert zwei einfache Indexierungsbewegungen für komplexe Unterteilungen | Berechnet | Basierend auf den Teilungsanforderungen | N / A | Handbuch | Ermöglicht komplizierte und komplexe Unterteilungen |

Beim Fräsen spielen CNC-Indexierköpfe eine zentrale Rolle. Sie ermöglichen präzise Winkeleinstellungen für komplexe Fräsoperationen. Wird häufig in der Automobil- und Automobilindustrie eingesetzt Raumfahrttechnik Branchen sind diese Köpfe für die Herstellung komplexer Triebwerkskomponenten und Flugzeugteile von entscheidender Bedeutung.

Die Löcher können von den CNC-Köpfen, die den Bohrvorgang steuern, mit hoher Genauigkeit platziert werden. Ihre Einsatzmöglichkeiten sind weit verbreitet in Branchen, in denen hochpräzise Bohrmaschinen eingesetzt werden, beispielsweise in Öl- und Gasexplorationsunternehmen und bei der Herstellung medizinischer Geräte.

Die Produktivität von CNC-Köpfen zeigt sich besonders dann, wenn präzise Löcher an schwer zugänglichen Stellen in einer Tiefe oder Tasche erzeugt werden

Aufgrund der Genauigkeit der Positionierungswerkzeuge, die CNC-Köpfe bieten, sind diese beim Nuten erforderlich. Sie spielen eine entscheidende Rolle in Betrieben, die identische Rillen herstellen, einschließlich der Produktion von Musikinstrumenten und feinmechanischen Teilen. Diese Präzision ist jedoch entscheidend, um die richtige Tiefe und Symmetrie der Rillen zu erzielen.

Dies sind die CNC-Köpfe, die sich bei Inspektionsprozessen als unschätzbar wertvoll erweisen. Sie gewährleisten eine präzise Positionierung durch die Messlehren, mit denen die Maßhaltigkeit der Bauteile ermittelt wird.

Diese Anwendung ist für den Einsatz in Qualitätskontrollabteilungen in allen Branchen von entscheidender Bedeutung, insbesondere in der Luft- und Raumfahrt- und Automobilfertigung, wo die Genauigkeit nicht beeinträchtigt werden darf.

In der Automatisierung erhöhen CNC-Köpfe die Rückverfolgbarkeit deutlich. Sie sind die entscheidenden Elemente für automatisierte Bearbeitungszellen, da sie den Personalaufwand minimieren und die Prozessgeschwindigkeit maximieren. Für die Massenproduktion präzisionsorientierter Elektronik und einiger Konsumgüter sind diese Köpfe daher abhängig.

Die CNC-Indexierköpfe verfügen über eine beispiellose Genauigkeit in der Produktion. Sie spielen eine wichtige Rolle bei der Herstellung hochpräziser Komponenten, die in Branchen wie der Luftfahrt und der Medizintechnik von entscheidender Bedeutung sind.

Diese Köpfe beschleunigen die Fertigungsprozesse erheblich. Sie verkürzen die Zykluszeiten – ein wichtiger Faktor in Massenproduktionsumgebungen, da sie schnelle und präzise Bewegungen ermöglichen.

Diese CNC-Köpfe sind zuverlässig. Die Stärke ihres Designs ermöglicht eine qualitativ hochwertige und reproduzierbare Leistung, insbesondere in Bereichen, in denen Ausfallzeiten teuer sind, wie zum Beispiel im Automobilsektor.

Aufgrund seiner Vielseitigkeit eignen sich CNC-Köpfe für verschiedene Anwendungen. Sie sind vielseitig genug, um sowohl einfachste als auch komplizierte Bohrarbeiten durchzuführen.

Bei CNC-Köpfen werden menschliche Fehler durch die Automatisierung feinerer Bewegungen minimiert. Dies führt zu einer verbesserten Produktqualität und geringerem Ausschuss, insbesondere in der Hochpräzisionsindustrie.

CNC-Köpfe sind vollständig kompatibel mit Automatisierungssystemen. Sie verbessern die Leistung automatisierter Fertigungssysteme und steigern dadurch die Effizienz und den Output in Bereichen wie der Unterhaltungselektronikindustrie und Industriemaschinen.

Die richtige Positionierung der CNC-Indexierköpfe gewährleistet Genauigkeit. Die Genauigkeit der Bearbeitung muss durch Sicherstellung der Ausrichtung mit der Spindelachse verhindert werden. Diese Ausrichtung wird durch regelmäßige Kontrollen mit Präzisionswerkzeugen wie Messuhren aufrechterhalten, die für die Erzielung hochwertiger Ergebnisse von entscheidender Bedeutung sind.

Eine ständige Schmierung gewährleistet die lange Lebensdauer des CNC-Kopfes. Durch die Nichtschmierung werden Verschleiß und Überhitzung potenziell vermieden, was zu einer Reibungsreduzierung führt. Unbedingt erforderlich sind die vom Hersteller empfohlenen Öle und Fette. Eine geplante Schmierung hält die Lebensdauer beweglicher Teile aufrecht und gewährleistet so deren reibungslosen Betrieb.

Regelmäßige Kalibrierung der CNC-Köpfe gewährleistet Präzision. Die Kalibrierung garantiert, dass die Indexierung des Kopfes genau ist. Standardmäßige Kalibrierungsverfahren sollten zur regelmäßigen Praxis werden, insbesondere nach längerer Nutzung oder Reparatur.

Die Verschleißüberwachung an CNC-Köpfen verhindert ungeplante Ausfälle. Bei regelmäßigen Inspektionen werden Verschleißerscheinungen festgestellt. Hinweise zu Details wie Lagern und Zahnrädern sind erforderlich. Der rechtzeitige Austausch verschlissener Teile sichert die Leistung und vermeidet teure Stillstände aufgrund von Ausfallzeiten.

Es ist von größter Bedeutung, die CNC-Kopfsoftware zu aktualisieren. Viele Software-Updates beinhalten Leistungsverbesserungen und Fehlerkorrekturen. Regelmäßige Updates garantieren die Kompatibilität mit der modernen Bearbeitungssoftware und ermöglichen zusätzliche Funktionalität.

Für eine hohe Leistung sollten CNC-Köpfe regelmäßig gereinigt werden. Die Reinigung von Schadstoffen und Schneidflüssigkeitsrückständen verhindert Korrosion und Ansammlungen. Ein gereinigter Kopf funktioniert besser und verringert die Wahrscheinlichkeit von Störungen.

CNC-Köpfe sollten durch regelmäßige professionelle Inspektionen auf optimalem Niveau laufen. Experten helfen dabei, Probleme zu erkennen, die nicht einfach sichtbar sind. In Verbindung mit Wartungsaufzeichnungen sorgen diese Inspektionen dafür, dass die Köpfe in einem optimalen Zustand bleiben, der für komplexe Fertigungsvorgänge unerlässlich ist.

CNC-Indexierköpfe sorgen für eine bemerkenswerte Genauigkeit und erreichen Toleranzen von bis zu 0,01 mm. Komplexe Formen, die einst eine Herausforderung darstellten, sind jetzt problemlos realisierbar. Hochpräzise Zahnräder im Indexierkopf halten diese Genauigkeit stets aufrecht. Die Achsenbewegungen sind perfekt synchronisiert und erhöhen so die Genauigkeit. Die Zuverlässigkeit bei sich wiederholenden Aufgaben stellt traditionelle Methoden in den Schatten.

Die Geschwindigkeit in der Produktion steigt mit CNC-Indexierköpfen sprunghaft an. Aufgaben, die Stunden gedauert haben, sind jetzt in wenigen Minuten erledigt. Schnelle Werkzeugwechsel durch automatisierte Systeme verkürzen die Leerlaufzeiten. Erhöhte Spindelgeschwindigkeiten erreichen 7500 U/min und beschleunigen Bearbeitungsprozesse. Die Produktionszeitpläne werden verkürzt, was zu einer erheblichen Steigerung der Gesamtproduktion führt.

Die Vielseitigkeit von CNC-Indexierköpfen zeigt sich in der Mehrachsenfähigkeit. Ein entscheidender Vorteil ist die Anpassungsfähigkeit an verschiedene Materialien, von Metallen bis hin zu Polymeren. Die Anpassung komplizierter Designs wird zum Kinderspiel. Anbaugeräte wie Drehtische erweitern die Funktionalität zusätzlich. Die Vielseitigkeit dieser Köpfe führt zu breiteren Fertigungsmöglichkeiten.

Die Präzision von CNC-Indexierköpfen ist beispiellos. Die Feinabstimmung komplizierter Details ist äußerst effizient. Fortschrittliche Kalibrierungstechniken gewährleisten höchste Präzision.

Die Integration von Software und Hardware führt zu anspruchsvollen Ergebnissen. Die Präzision bleibt über lange Produktionsläufe hinweg erhalten, eine Leistung, mit der herkömmliche Methoden zu kämpfen haben.

CNC-Indexierköpfe minimieren den Materialabfall erheblich. Präzises Schneiden reduziert den übermäßigen Materialverbrauch. Optimierte, im System programmierte Werkzeugwege reduzieren den Abfall zusätzlich.

Der effiziente Einsatz von Rohstoffen ist nicht nur kostengünstig, sondern auch umweltfreundlich. Traditionelle Methoden verblassen im Vergleich zur Abfallwirtschaft.

Niedrigere Kosten erweisen sich als Hauptvorteil von CNC-Indexierköpfen. Weniger Materialverschwendung führt zu Einsparungen. Durch die Minimierung der manuellen Arbeit werden die Betriebskosten gesenkt.

Die langfristige Haltbarkeit von CNC-Geräten bedeutet weniger häufigen Austausch. Insgesamt überwiegt die Kosteneffizienz der CNC-Technologie gegenüber herkömmlichen Methoden.

Die Vereinfachung der Arbeitsabläufe ist bei CNC-Indexierköpfen offensichtlich. Benutzerfreundliche Schnittstellen machen die Programmierung weniger komplex. Automatisierte Systeme reduzieren die Notwendigkeit manueller Eingriffe.

Durch die Konsistenz in der Produktion entfallen häufige Anpassungen. Vereinfachte Abläufe führen zu höherer Effizienz und geringerem Schulungsaufwand. Herkömmliche Methoden können diesen Grad an Einfachheit nicht erreichen.

F. Was ist ein CNC-Indexierkopf?

A. CNC-Indexierköpfe sind von zentraler Bedeutung in der Präzisionstechnik und verwandeln Rohmaterialien in komplizierte Teile. Ausgestattet mit fortschrittlichen Getrieben und Motoren ermöglichen diese Köpfe präzise Drehungen.

Die Kompatibilität mit verschiedenen CNC-Maschinen erhöht deren Nutzen. Sie sind in der komplexen Fertigung unverzichtbar und stehen für moderne Bearbeitungseffizienz.

F. Wie funktioniert ein CNC-Indexierkopf?

A. CNC-Indexierköpfe synchronisieren Spindelbewegungen mit programmierten Anweisungen. Komplizierte Drehungen werden präzise ausgeführt. Diese Köpfe werden durch fortschrittliche Software gesteuert und gewährleisten eine genaue Positionierung. Ihre Funktionalität ist entscheidend für die Herstellung komplexer Geometrien. Durch die nahtlose Integration in CNC-Systeme sind sie für Präzisionsaufgaben unverzichtbar.

F. Welche Arten von CNC-Indexierköpfen gibt es?

A. Die Vielfalt der CNC-Indexierköpfe umfasst manuelle, halbautomatische und vollautomatische Typen. Bei manuellen Köpfen ist für die Anpassung ein Bedienereingriff erforderlich. Halbautomatische Versionen kombinieren manuelle Einstellungen mit etwas Automatisierung. Vollautomatische Köpfe, die fortschrittlichsten, arbeiten vollständig unter programmierter Steuerung. Jeder Typ deckt unterschiedliche Bearbeitungskomplexitäten ab.

F. Für welche Anwendungen werden CNC-Indexierköpfe verwendet?

A. CNC-Indexierköpfe finden in verschiedenen Branchen weit verbreitete Anwendung. Die Automobilindustrie verlässt sich bei präzisen Motorteilen auf sie. Luft- und Raumfahrtanwendungen profitieren von ihrer Fähigkeit, komplexe Komponenten herzustellen.

In der Welt der Robotik sind sie für die Herstellung komplexer Baugruppen von entscheidender Bedeutung. Ihre Vielseitigkeit erstreckt sich auf die Herstellung medizinischer Geräte und mehr.

Schließlich ist der CNC-Indexierkopf ein wichtiges Werkzeug in der modernen Fertigung, das höchste Genauigkeit und Flexibilität bietet. Dieser Leitfaden hat gezeigt, wie grundlegend dies in verschiedenen Bereichen ist. Wenn Sie mehr über CNC-Indexierköpfe und ihre bahnbrechenden Innovationen erfahren möchten, besuchen Sie CNCYANGSEN. Der CNC-Indexierkopf ist die Zukunft der Bearbeitung, nutzen Sie sie.