Computer Numerical Control (CNC) ist eine Technologie, die den Bereich des Maschinenbaus revolutioniert hat. Dabei werden computergestützte Systeme zur Steuerung und Bedienung von Werkzeugmaschinen eingesetzt, um Präzision und Effizienz in Fertigungsprozessen sicherzustellen. In der Medizintechnik spielt CNC eine entscheidende Rolle bei der Herstellung komplexer und hochwertiger medizinischer Geräte, Implantate und Prothetik. Seine Bedeutung liegt in seiner Fähigkeit, Fertigungsprozesse zu automatisieren und zu rationalisieren, was zu einer höheren Produktivität, Genauigkeit und Kosteneffizienz führt. Im medizinischen Bereich findet CNC in verschiedenen Bereichen Anwendung, darunter Bearbeitungsvorgänge, Prototyping und die Herstellung personalisierter medizinischer Geräte.

Die Wurzeln der CNC-Technologie lassen sich bis in die Mitte des 20. Jahrhunderts zurückverfolgen, als die ersten computergesteuerten Maschinen entwickelt wurden. Diese frühen Systeme ebneten den Weg für die Integration von Computern und Werkzeugmaschinen und ermöglichten präzise und sich wiederholende Fertigungsprozesse. Im Laufe der Jahre hat sich CNC erheblich weiterentwickelt und fortschrittliche Funktionen und Fähigkeiten integriert.

Fortschritte in der Elektronik, Rechenleistung und Software haben die Entwicklung von CNC-Systemen vorangetrieben. Moderne CNC-Maschinen verfügen über fortschrittliche Bewegungssteuerungssysteme, Hochgeschwindigkeitsbearbeitungsmöglichkeiten und ausgefeilte Programmierschnittstellen. Die Integration von Sensoren und Feedback-Mechanismen gewährleistet eine Überwachung und Anpassung in Echtzeit und steigert so die Leistung und Zuverlässigkeit von CNC-Systemen weiter.

CNC-Maschinen gibt es in verschiedenen Formen, die jeweils auf bestimmte Bearbeitungsvorgänge zugeschnitten sind. Zu den gängigen Typen gehören CNC-Drehmaschinen, Fräsmaschinen, Und Bohrmaschinen. Diese Maschinen nutzen computergesteuerte Bewegungen, um Rohmaterialien zu formen und in komplizierte Komponenten umzuwandeln.

Die CNC-Steuerung fungiert als Gehirn des Systems, interpretiert die Anweisungen und steuert die Bewegungen der Werkzeugmaschine. Es empfängt Befehle vom Bediener oder der CAD/CAM-Software und setzt sie in präzise Bewegungen entlang mehrerer Achsen um. Die Steuerung sorgt für die Synchronisation und Koordination zwischen verschiedenen Maschinenkomponenten.

CAD- (Computer-Aided Design) und CAM- (Computer-Aided Manufacturing) Software sind in der CNC-Programmierung unverzichtbar. Mit CAD-Software können Ingenieure 3D-Modelle der gewünschten Komponenten entwerfen, während CAM-Software die für die Bearbeitung erforderlichen Werkzeugwege und G-Code-Anweisungen generiert. Diese Softwaretools spielen eine entscheidende Rolle bei der Umsetzung von Designkonzepten in physische Produkte.

Schneidwerkzeuge sind ein wesentlicher Bestandteil von CNC-Bearbeitungsvorgängen. Für bestimmte Aufgaben wie Fräsen, Bohren und Drehen werden verschiedene Arten von Werkzeugen wie Schaftfräser, Bohrer und Wendeschneidplatten verwendet. Werkzeughalter sichern diese Schneidwerkzeuge und ermöglichen einen schnellen Werkzeugwechsel, was vielseitige und effiziente Bearbeitungsvorgänge ermöglicht.

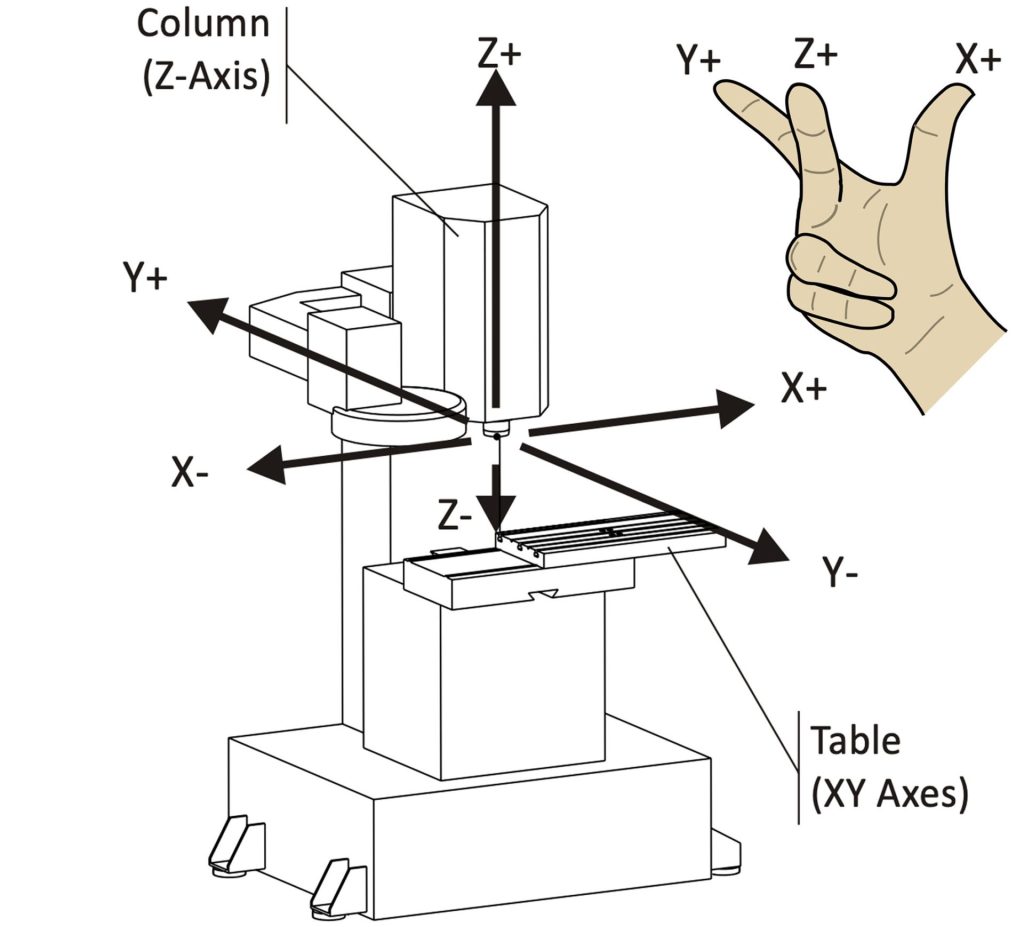

CNC-Maschinen nutzen kartesische Koordinatensysteme, um die Positionen und Bewegungen der Schneidwerkzeuge zu definieren. Die X-, Y- und Z-Achsen stellen die drei Bewegungsdimensionen dar und ermöglichen eine präzise Positionierung und Bearbeitung. Der Maschinennullpunkt dient als Referenzposition, von der aus alle weiteren Koordinaten ermittelt werden.

Das Motion-Control-System von CNC-Maschinen regelt die Bewegung der Achsen. Servomotoren, angetrieben durch Rückkopplungssysteme, ermöglichen eine präzise und dynamische Steuerung der Position, Geschwindigkeit und Beschleunigung der Maschinenkomponenten. Dieses geschlossene System sorgt für präzise und reibungslose Bewegungen während der Bearbeitungsvorgänge.

G-Code ist eine standardisierte Programmiersprache, die zur Übermittlung von Anweisungen an CNC-Maschinen verwendet wird. Es besteht aus einer Reihe von Befehlen, die die Bewegungen, Vorschübe, Spindeldrehzahlen und andere Bearbeitungsparameter des Werkzeugs festlegen. Durch das Schreiben und Eingeben von G-Code-Anweisungen können Bediener die gewünschten Werkzeugwege und Bearbeitungsvorgänge präzise programmieren.

Einer der wesentlichen Vorteile von CNC in der Medizintechnik ist die beispiellose Präzision und Genauigkeit, die es bietet. CNC-Maschinen können komplexe Bewegungen mit Präzision im Mikrometerbereich ausführen, was zu Bauteilen und Medizinprodukten führtGeräte, die strenge Qualitätsstandards erfüllen. Die Eliminierung menschlicher Fehler und die Möglichkeit, Prozesse durchgängig zu wiederholen, tragen zur hohen Präzision der CNC-Technologie bei.

CNC-Technologie bringt beispiellose Effizienz und Produktivität in Maschinenbauprozesse. Durch die Automatisierung entfällt die Notwendigkeit manueller Eingriffe in Bearbeitungsvorgänge, wodurch das Fehlerrisiko verringert und die Gesamtproduktivität gesteigert wird. CNC-Maschinen können kontinuierlich arbeiten, mehrere Teile gleichzeitig bearbeiten und Aufgaben in einem Bruchteil der Zeit erledigen, die manuell erforderlich wäre.

CNC-Maschinen zeichnen sich durch die Bearbeitung komplexer und komplizierter Designs aus, die manuell nur schwer oder gar nicht realisierbar wären. Mit der Fähigkeit, sich entlang mehrerer Achsen gleichzeitig zu bewegen, können CNC-Maschinen komplizierte Geometrien, Konturen und Muster präzise erstellen. Diese Fähigkeit ist besonders wertvoll in der Medizintechnik, wo komplizierte medizinische Geräte und Implantate häufig eine präzise Bearbeitung erfordern.

In Massenproduktionsszenarien glänzt die CNC-Technologie durch ihre Fähigkeit, sich wiederholende Fertigungsaufgaben präzise und konsistent auszuführen. Einmal CNC-Programm Wenn ein Bauteil erstellt wird, kann es wiederverwendet werden, um identische Komponenten mit minimalen Abweichungen herzustellen. Dies gewährleistet nicht nur eine gleichbleibende Produktqualität, sondern ermöglicht auch eine kostengünstige Produktion in großen Mengen, was CNC zu einem unschätzbar wertvollen Werkzeug für Hersteller medizinischer Geräte macht.

CNC-Maschinen finden vielfältige Anwendung in verschiedenen Bearbeitungsvorgängen. Drehen, Fräsen, Bohren und Schleifen gehören zu den Hauptprozessen, die CNC-Maschinen ausführen. Diese Vorgänge sind bei der Herstellung medizinischer Komponenten wie orthopädischer Implantate, chirurgischer Instrumente und Zahnprothesen von entscheidender Bedeutung, wo präzise Abmessungen und Oberflächenbeschaffenheit von entscheidender Bedeutung sind.

Die CNC-Technologie erleichtert das Rapid Prototyping und ermöglicht es Ingenieuren, Designkonzepte schnell in physische Prototypen umzuwandeln. Mithilfe von CAD/CAM-Software können Konstrukteure 3D-Modelle erstellen und diese zur Bearbeitung in CNC-Programme umwandeln. Dies beschleunigt den Produktentwicklungszyklus und ermöglicht iterative Verbesserungen und eine schnellere Markteinführung medizinischer Geräte und Ausrüstungen.

Die Luft- und Raumfahrtindustrie sowie die Automobilindustrie verlassen sich bei der Herstellung kritischer Komponenten und Teile stark auf CNC-Technologie. Die CNC-Bearbeitung gewährleistet die präzise Herstellung von Motorteilen, Turbinenschaufeln, Strukturbauteilen für die Luft- und Raumfahrt sowie Automobilchassis. Die hohe Genauigkeit und Wiederholgenauigkeit von CNC-Maschinen tragen zur Sicherheit, Zuverlässigkeit und Leistung dieser komplexen Systeme bei.

CNC-Technologie spielt eine zentrale Rolle bei der Herstellung von medizinischen Geräten, Implantaten und Prothesen. Es ermöglicht die Herstellung kompliziert geformter Bauteile mit präzisen Toleranzen und gewährleistet so eine perfekte Passform und Funktionalität. CNC-Maschinen werden bei der Herstellung von Gelenkersatz, Zahnimplantaten, chirurgischen Werkzeugen und verschiedenen medizinischen Geräten eingesetzt, die außergewöhnliche Qualität und Präzision erfordern.

Die Individualisierungs- und Personalisierungsmöglichkeiten von CNC-Maschinen werden in der Medizintechnik hoch geschätzt. Die Anatomie und Anforderungen jedes Patienten können unterschiedlich sein, und die CNC-Technologie ermöglicht die Herstellung maßgeschneiderter medizinischer Geräte, die auf den einzelnen Patienten zugeschnitten sind. Mit CNC-Maschinen können individuelle Implantate, Prothesen und Orthesen hergestellt werden, die eine perfekte Passform und optimale Ergebnisse für den Patienten gewährleisten. Diese Anpassungsfähigkeit erhöht den Patientenkomfort, verbessert die Wirksamkeit der Behandlung und trägt zum allgemeinen Fortschritt der Medizintechnik bei.

Obwohl die CNC-Technologie zahlreiche Vorteile bietet, ist sie nicht ohne Einschränkungen. Eine Herausforderung sind die Anschaffungskosten für CNC-Maschinen, die erheblich sein können. Darüber hinaus erfordert die CNC-Programmierung spezielle Fähigkeiten und Kenntnisse, die eine Schulung der Bediener und Programmierer erforderlich machen. Darüber hinaus kann die Komplexität einiger Konstruktionen zu Herausforderungen bei der Bearbeitung führen und fortschrittliche Strategien und Werkzeuge erfordern.

Die additive Fertigung, allgemein bekannt als 3D-Druck, ist eine aufstrebende Technologie, die die CNC-Bearbeitung ergänzt. Durch die Kombination der Stärken von CNC und additiver Fertigung können Ingenieure komplexe Geometrien erstellen und mehrere Materialien in ein einziges Bauteil integrieren. Dieser hybride Ansatz eröffnet der Medizintechnik neue Möglichkeiten, beispielsweise maßgeschneiderte Implantate mit porösen Strukturen für eine verbesserte Osseointegration.

Die Zukunft von CNC liegt in der Integration von künstlicher Intelligenz (KI) und maschinellen Lerntechnologien. KI-Algorithmen können Bearbeitungsparameter optimieren, Werkzeugverschleiß vorhersagen und Anomalien in Echtzeit erkennen, wodurch die Effizienz verbessert und Ausfallzeiten reduziert werden. Durch maschinelles Lernen können große Mengen an Bearbeitungsdaten analysiert werden, um Muster zu erkennen und Bearbeitungsstrategien zu optimieren, was zu einer kontinuierlichen Prozessverbesserung und gesteigerten Produktivität führt.

Die CNC-Technologie hat wesentlich zur Weiterentwicklung des Maschinenbaus beigetragen und ermöglicht die Herstellung hochkomplexer und präziser Komponenten. Besonders hervorzuheben sind ihre Auswirkungen auf die Medizintechnik, da CNC eine zentrale Rolle bei der Herstellung lebensrettender medizinischer Geräte, Implantate und Prothesen spielt.

Mit Blick auf die Zukunft entwickelt sich die CNC-Technologie weiter und nimmt neue Trends auf. Die Bewältigung von Herausforderungen wie Anschaffungskosten und Programmierkomplexität wird neue Möglichkeiten für die Einführung eröffnen. Die Integration der additiven Fertigung und die Integration von KI und maschinellem Lernen werden weitere Fortschritte vorantreiben und Ingenieure in die Lage versetzen, die Grenzen der Medizintechnik zu erweitern und innovative Lösungen zu liefern, die die Patientenversorgung und das Wohlbefinden verbessern.

Durch die Nutzung der Leistungsfähigkeit der CNC-Technologie steht der Medizintechnik in den kommenden Jahren ein bemerkenswertes Wachstum und transformative Durchbrüche bevor.