So wählen Sie das richtige CNC-Steuerungssystem aus

Die Auswahl des richtigen Steuerungssystems ist eine der wichtigsten Entscheidungen beim Kauf einer neuen CNC-Maschine. Das Steuerungssystem steuert die Bewegungen und Vorgänge der Maschine. Daher kann die Auswahl der richtigen Option einen erheblichen Einfluss auf die Leistung, Funktionalität, Zuverlässigkeit und Betriebskosten der Maschine haben. Angesichts der breiten Palette an Lösungen, die von zahlreichen Herstellern angeboten werden, kann die Auswahl des idealen Steuerungssystems für Ihre Anforderungen jedoch eine Herausforderung sein.

Angesichts der Anwendungs- und Finanzbeschränkungen soll dieser Leitfaden Maschinenkäufern und anderen interessierten Lesern das Wissen vermitteln, das sie benötigen, um das Beste daraus zu machen CNC-Steuerungssystem Entscheidung. Mit einer gut informierten Wahl können die Produktivität und der Erfolg Ihrer CNC-Maschinen über Jahre hinweg gesteigert werden. Schauen wir uns das jetzt an!

CNC-Steuerungssystem - CNC-Steuerung

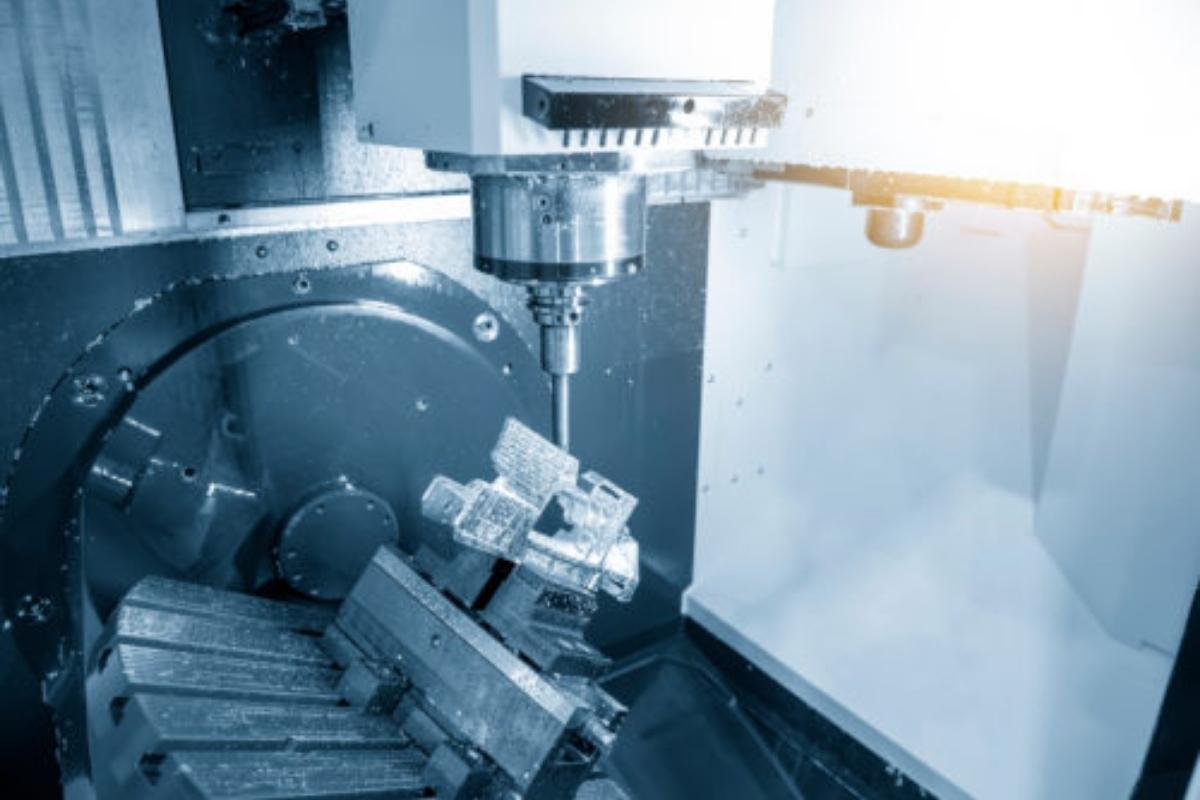

Ein CNC-Steuerungssystem, auch bekannt als a CNC-Steuerungist das Herz und Gehirn einer CNC-Maschine (Computer Numerical Control). Es ist dafür verantwortlich, Anweisungen zu interpretieren, sie in präzise Bewegungen umzuwandeln und verschiedene Maschinenfunktionen zu koordinieren, um Bearbeitungsvorgänge präzise und effizient auszuführen.

Im Wesentlichen übersetzt das CNC-Steuerungssystem die gewünschten Bearbeitungsanweisungen in die physischen Bewegungen und Aktionen der Maschine. Dadurch kann die Maschine präzise und wiederholbar schneiden, fräsen, bohren, biegen und andere automatisierte Fertigungsaufgaben ausführen.

Grundlegendes CNC-Steuerungssystem

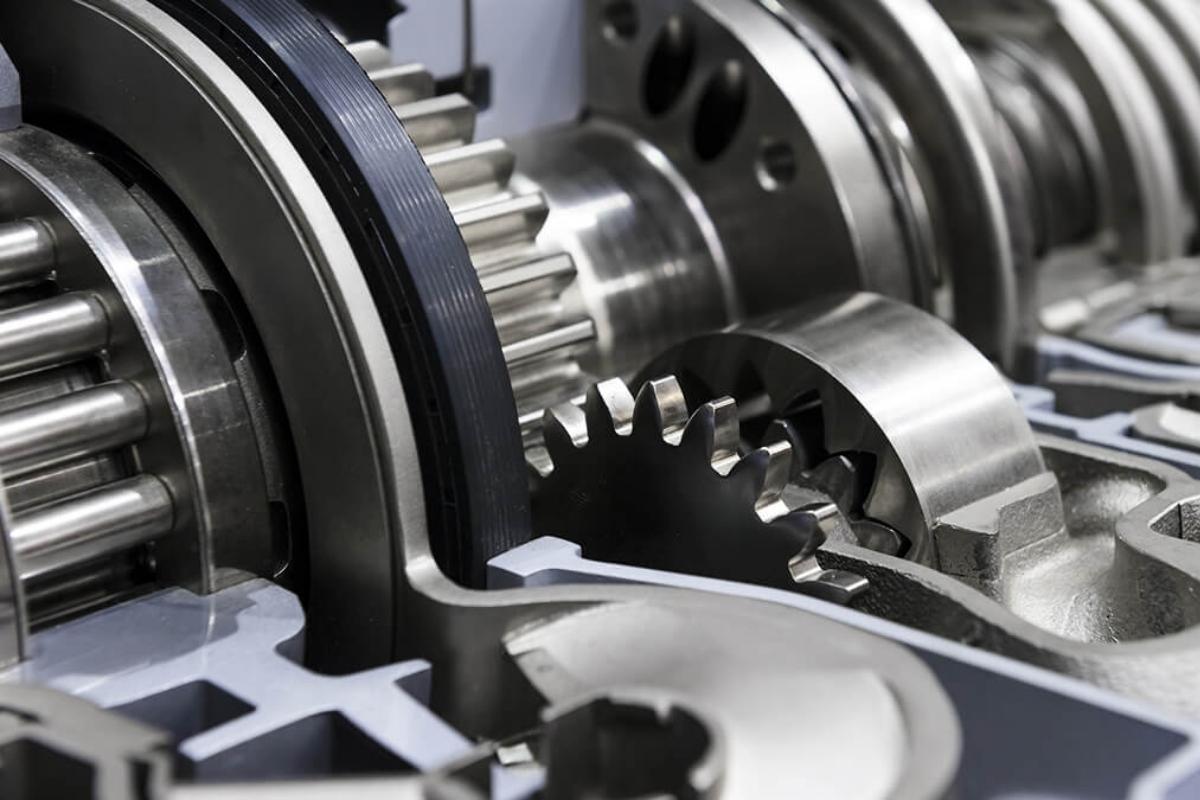

Die Hauptkomponenten eines CNC-Steuerungssystems sind:

● CPU/Controller: Dies ist das „Gehirn“, das die G-Code-Programme interpretiert und ausführt. Es enthält den Mikroprozessor, den Speicher, die Programmierlogik und die Elektronik zur Steuerung der Maschine.

● Verstärker und Treiber: Diese leistungselektronischen Komponenten erzeugen auf der Grundlage von Befehlen der CPU die elektrischen Signale zur Steuerung von Motoren und Aktoren. Sie verstärken kleine Steuersignale, um ausreichend Leistung bereitzustellen.

● Motoren und Aktoren: Linearmotoren oder Aktuatoren mit Kugelumlaufspindelantrieb, die die Achsen der Maschine basierend auf Steuersignalen von den Verstärkern physisch bewegen und positionieren.

● Rückmeldegeräte: Sensoren, die dem Steuerungssystem Rückmeldung über die tatsächliche Position und Bewegungen der Maschine geben. Dazu gehören Encoder, Waagen, Endschalter, Sonden usw.

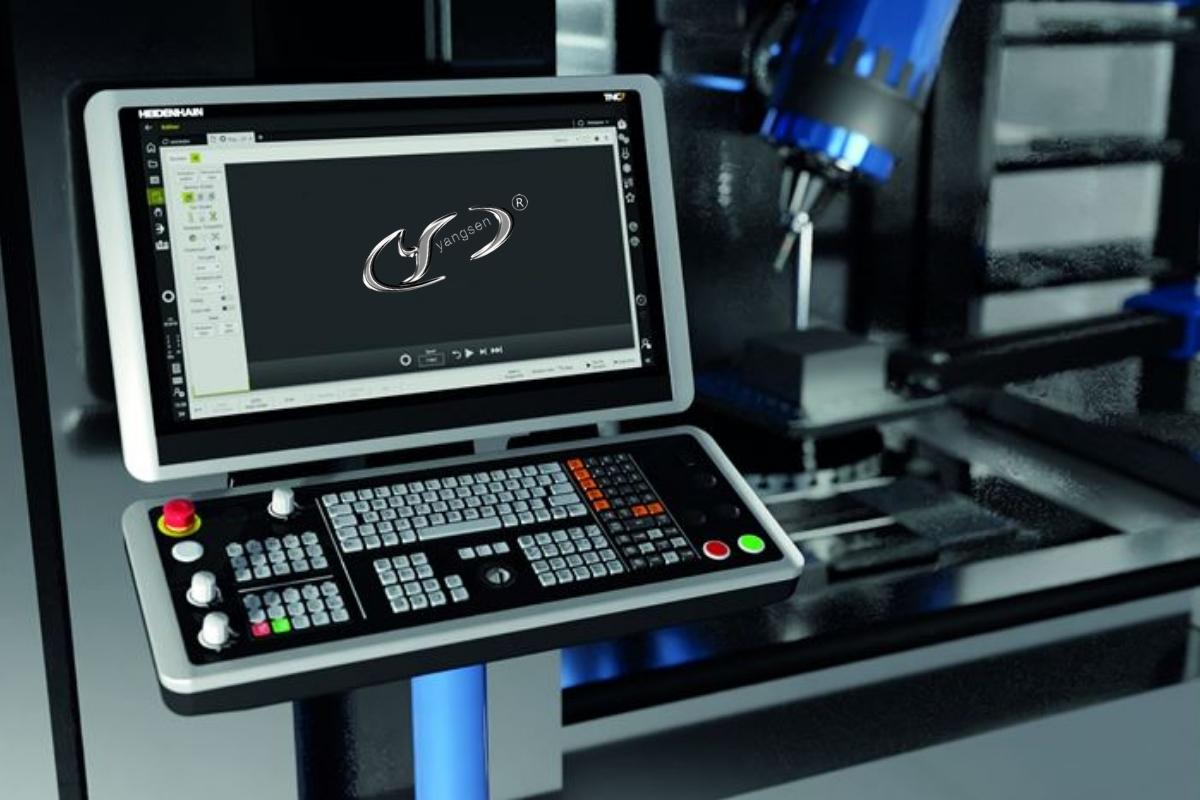

● Bedienoberfläche: Die Bedienfeldanzeige, Tasten und Eingabegeräte, mit denen Bediener die Maschine steuern. Dazu gehören Jog-Griffe, Programmiertasten und ein Bildschirm zum Anzeigen von Status, Parametern und Programmen.

● Speicher: Das Steuerungssystem benötigt Speicherplatz für G-Code-Programme, Werkzeugtabellen, Parameter und andere Daten. Zu den Speicheroptionen gehören RAM, Flash-Speicher und Festplatten.

● Kommunikationsschnittstellen: Ports zum Anschluss von Peripheriegeräten und zur Vernetzung. Dazu gehören USB-, Ethernet-, RS-232-, Feldbus- und drahtlose Schnittstellen.

● Software: Die Steuerungssystemsoftware enthält die Logik zur Interpretation des G-Codes, zur Verarbeitung von Werkzeugversätzen, zur Koordinatentransformation und zur Ausführung aller Maschinenfunktionen.

Hinweise: Dabei handelt es sich um die primäre Elektronik, Mechanismen und Komponenten eines CNC-Maschinensteuerungssystems. Die spezifische Konfiguration dieser Teile variiert je nach Steuerungssystemdesign verschiedener Hersteller.

Seit ihrer Einführung in den 1950er Jahren wurden CNC-Systeme intensiv erforscht und weiterentwickelt. Dies hat dazu geführt, dass es in verschiedenen Bereichen weit verbreitet ist und mehrere Sorten hervorgebracht hat. Die allgemeinen Funktionen bzw. die Arbeitsrichtung verschiedener CNC-Maschinentypen unterscheiden sich.

Industrieingenieuren steht mittlerweile eine Vielzahl von CNC-Systemen zur Auswahl. Dies sind einige der derzeit meistverkauften Produkte auf dem Markt.

Motion-CNC-System

Es gibt zwei grundlegende Kategorien für CNC-Bewegungssysteme:

Bahnsteuerungssysteme:

Die Werkzeugmaschinen arbeiten kontinuierlich und sind darauf ausgelegt, das ihnen zugeführte Material dabei zu zerschneiden. CNC-Fräs-, Dreh- und Fräsmaschinen sind gängige Maschinen, die Konturierungssysteme verwenden.

Die simulierte Bewegung des Werkzeugs und der Arbeitsorte ist die Funktionsweise der Konturierungsmaschinen. Das Steuerungssystem regelt die Standorte des Produkts und der Maschine.

Punkt-zu-Punkt-Bewegungssteuerungssysteme:

Bei der Verwendung von Punkt-zu-Punkt-Steuerungssystemen werden sowohl das Werkstück als auch das Werkzeug stationär gehalten, während das Werkzeug seine erforderliche Aufgabe erledigt. Bohrmaschinen, Gewindeschneidmaschinen, Bohrmaschinenund andere Geräte sind Beispiele für Maschinen, die im Allgemeinen nach Punkt-zu-Punkt-Prozessen arbeiten.

Diese Maschinen garantieren eine sichere und ordnungsgemäße Ausführung der Arbeiten und reduzieren die Fehlerquote erheblich, indem sie die Teile während des Arbeitsprozesses nicht unnötig bewegen.

Schleifensteuerungs-CNC-Systeme

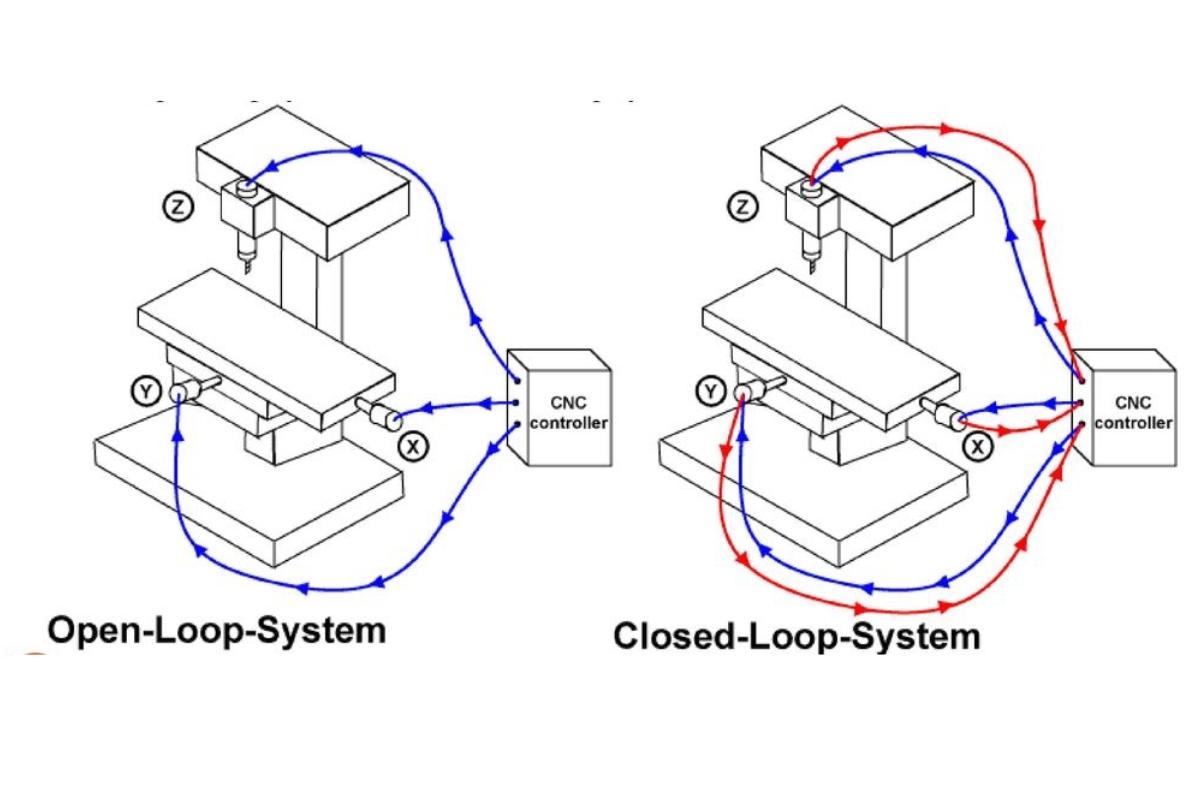

CNC-Systeme basieren auf der im Prozess verwendeten Schleifenmethode und können in zwei Typen unterteilt werden:

Closed-Loop-Systeme:

Die Technik, mit der diese Art von CNC-System arbeitet, wird als „Closed-Loop-System“ bezeichnet, bei dem Rückmeldungen vom CNC-System übertragen werdenSteuerungssystem an den geplanten Eingang anzupassen. Im Falle eines CNC-Systems, das einen Servomechanismus verwendet, kann ein analoges oder digitales System zur Messung der Rückmeldung verwendet werden.

Aufgrund ihrer umfassenden Routing- und Überwachungsfunktionen bieten Closed-Loop-Systeme ein hohes Maß an Leistung und Präzision.

Open-Loop-Systeme:

In einem Open-Loop-System erhält der Controller die Anweisungen vom Eingabegerät. Die Steuerung wandelt die Befehle dann in Signale um, die an die Servoverstärker gesendet werden, die wiederum die Motoren mit Strom versorgen.

CNC-Achsensysteme

In diesem Bereich werden mehrere CNC-Systemtypen anhand der Anzahl der Achsen kategorisiert. Bei der Anzahl der Achsen weichen diese Steuerungssysteme am stärksten voneinander ab. Diese Unterscheidung beeinflusst jedoch erheblich die Eignung der CNC-Maschine für Ihr Unternehmen.

Im Allgemeinen spiegeln sich Ihre Bedürfnisse und Erwartungen an Ihr CNC-System direkt in der Anzahl der Achsen Ihrer Maschine wider. Bei jedem Eingriff gibt es ein großes Abwechslungspotenzial.

Zweiachsiges Steuerungssystem:

Mit den Maschinen können Sie nur auf zwei Achsen zugreifen. Ein geeignetes Beispiel ist die Drehmaschine, die ausschließlich die X- und Y-Achsen nutzt.

Zweieinhalb-Achsen-Steuerungssystem:

An den Maschinen sind drei Achsen verbaut. Die drei Achsen können sich jedoch nicht gleichzeitig bewegen. Bei einem zweieinhalbachsigen Steuerungssystem funktionieren zunächst die X- und Y-Achsen, gefolgt von der dritten Achse.

Drei-Achsen-Steuerungssystem:

Die drei von den Maschinen verwendeten Achsen – X, Y und Z – sind durch ihre Namen gekennzeichnet. Durch den gleichzeitigen Betrieb der drei Achsen werden hohe Genauigkeiten und Präzisionen erreicht. Dreiachssteuerungssysteme eignen sich jedoch nur für einfache Aufgaben und einfache Anwendungen.

Vier-Achsen-Steuerungssystem:

Zusätzlich zu den drei herkömmlichen Achsen X, Y und Z wird bei dem Verfahren eine zusätzliche rotierende Achse, die sogenannte B-Achse, eingesetzt. Systeme mit vier Achsen können entweder eine horizontale oder eine vertikale Maschine steuern.

Fünf-Achsen-Steuerungssystem:

Anders als der Name vermuten lässt, werden dreiachsige Maschinen mit unterschiedlichen Drehachsen in Y- und Z-Richtung als fünfachsige Steuerungen bezeichnet. Die A- und B-Achsen sind ein anderer Name für diese beiden zusätzlichen Achsen. Diese zusätzlichen Achsen haben den Zugang zu Hinterschnitten und tiefen Taschen von Fünf-Achsen-Steuerungssystemen verbessert.

Wenn Sie die folgenden Schritte befolgen, können Sie eine fundierte Entscheidung treffen und das richtige CNC-Steuerungssystem auswählen, das den Anforderungen Ihrer Maschine entspricht und Ihre Produktivität und Effizienz maximiert:

Sie können die Steuerungssystemoptionen erst dann richtig bewerten, wenn Sie die genauen Leistungsmerkmale, Funktionalitäten, Zuverlässigkeitsstandards und anderen Leistungsanforderungen für Ihre spezifische Maschine und Ihren Arbeitsablauf kennen. Diese Anforderungen dienen als Kriterium für die Beurteilung, ob ein bestimmtes Steuerungssystem Ihren Anforderungen entspricht.

Hier sind einige referenzierte Maschinenanforderungen, auf die Sie sich beziehen können:

● Verwendungszweck und Anwendung der Maschine.

● Erforderliche Bearbeitungsmöglichkeiten und Spezifikationen.

● Andere Faktoren wie die Größe der Maschine, die Anzahl der Achsen, der Spindeltyp und die Anforderungen an den Werkzeugwechsler.

● Zukünftige Erweiterungen oder Upgrades.

Sie müssen verschiedene Arten von CNC-Steuerungssystemen verstehen

Durch die Recherche der verschiedenen verfügbaren Steuerungssysteme – einschließlich PC-basierter, proprietärer, offener Architektur, Mehrachsen- und Einzelachsenoptionen – werden Sie besser verstehen, welche Optionen für Ihre Maschine geeignet sind und welche nicht. Diese Recherche bildet die Grundlage für eine fundierte Entscheidung, die den Nutzen für Ihre Bedürfnisse maximiert.

In diesem Schritt werden die Eigenschaften, Vorteile, Einschränkungen und Anwendungen jedes Typs untersucht. Beispielsweise können Sie Steuerungssysteme mit offenem Regelkreis untersuchen, die für ihre Einfachheit und Kosteneffizienz bekannt sind, aber möglicherweise eine geringere Genauigkeit aufweisen als Systeme mit geschlossenem Regelkreis. Umgekehrt bieten Systeme mit geschlossenem Regelkreis eine höhere Präzision, indem sie Rückkopplungsmechanismen integrieren.

Die spezifischen Merkmale und Funktionen jedes Steuerungssystems stellen einen wichtigen Teil der Bewertung und des Vergleichs von Optionen dar. Schauen Sie über die grundlegenden Spezifikationen hinaus und berücksichtigen Sie auch die „weicheren“ Funktionen, die sich auf die Nutzung, Wartung und Unterstützung der Maschine über ihre gesamte Lebensdauer auswirken.

Dieser Schritt umfasst:

● Identifizieren Sie wesentliche Funktionen, die für Ihre Bearbeitungsvorgänge erforderlich sind, wie z. B. Vorschubsteuerung, Werkzeugkompensation, Gewindeschneiden und starres Gewindeschneiden.

● Erwägen Sie erweiterte Funktionen wie adaptive Bearbeitung, Hochgeschwindigkeitsbearbeitung, Werkzeugstandzeitmanagement und grafische Simulation.

● Bewerten Sie die Anpassungs- und Skalierbarkeitsoptionen des Steuerungssystems.

Kompatibilität und Integration sind besonders wichtig für Steuerungssysteme, die in komplexen, automatisierten Produktionsumgebungen eingesetzt werden. Die Bewertung und Sicherstellung der vollständigen Kompatibilität mit Ihren erforderlichen Maschinenkonfigurationen, Softwaretools und Fertigungssystemen kann dazu beitragen, kostspielige Probleme zu vermeiden.

Dieser SchrittDazu gehört die Beurteilung, ob das Steuerungssystem mit Ihrem vorhandenen Maschinen- und Fertigungsaufbau kompatibel ist. Zur Kompatibilität gehören Faktoren wie die Art der in Ihrer Maschine verwendeten Motoren, Antriebe und Sensoren. Auch die Integration mit Peripheriegeräten wie Sonden, Sensoren und Automatisierungskomponenten sollte evaluiert werden.

Bei der Auswahl eines CNC-Steuerungssystems sind Benutzeroberfläche und Programmierung wichtig

Die Benutzeroberfläche und die Programmiersoftware dienen als primäre Interaktionspunkte zwischen Bedienern und dem Steuerungssystem. Systeme, die über eine gut gestaltete Benutzeroberfläche einfach zu erlernen, zu konfigurieren, zu beheben und zu programmieren sind, sorgen dafür, dass Ihre Maschine in den Händen Ihrer Bediener eine höhere Leistung und Betriebszeit erreicht.

Die Bewertung der Benutzeroberfläche im Hinblick auf Benutzerfreundlichkeit, einfache Navigation und Klarheit der Informationen ist von entscheidender Bedeutung. Darüber hinaus muss das Steuerungssystem eine vielseitige und leistungsstarke Programmierumgebung bieten, die eine einfache Erstellung, Änderung und Optimierung ermöglicht CNC-Programme.

Leistung bezieht sich auf die Gesamtfähigkeit und Effizienz des Steuerungssystems. Unter Genauigkeit versteht man die Fähigkeit des Steuerungssystems, eine präzise Positionierung und Wiederholbarkeit zu erreichen. Um Leistung und Genauigkeit zu bewerten, können Sie auf die technischen Spezifikationen des Steuerungssystemherstellers zurückgreifen, Leistungstests durchführen und Feedback von anderen Benutzern oder Branchenexperten einholen.

Die richtige Leistung und Genauigkeit gehören zu den wichtigsten Faktoren für CNC-Maschinen. Indem Sie gründlich bewerten und vergleichen, wie verschiedene Steuerungssysteme Durchsatz, Präzision, Wiederholbarkeit, Bewegungssteuerung und Umweltbeständigkeit bewerten, können Sie die beste Lösung für die Zielspezifikationen Ihrer Maschine und das zukünftige Wachstumspotenzial ermitteln.

Um eine fundierte Kaufentscheidung zu treffen, die Ihrem Budget entspricht, ist es wichtig, die Gesamtkosten für den Besitz und die Verwaltung des Steuerungssystems über die gesamte Lebensdauer genau abzuschätzen – über den bloßen Kaufpreis hinaus. Sie können feststellen, welche Wahl die wirtschaftlichste ist, indem Sie die Kosten, die mit jedem der vielen Aspekte verbunden sind, die sich auf die Gesamtbetriebskosten auswirken, sorgfältig prüfen und bewerten.

Hier sind einige Budgets und Kosten, die Sie bei der Auswahl eines CNC-Steuerungssystems kennen sollten:

● Budget für das CNC-Steuerungssystem (Anschaffungskosten und langfristige Ausgaben)

● Return on Investment (ROI)

● Wartungs- und Supportkosten im Zusammenhang mit dem Steuerungssystem

Vergleichen Sie verschiedene CNC-Anbieter, um den besten auszuwählen

Führen Sie gründliche Recherchen durch, um seriöse Anbieter von Kontrollsystemen zu identifizieren. Erkunden Sie ihre Websites, Produktbroschüren und technischen Dokumentationen, um mehr über die Bandbreite der von ihnen angebotenen Steuerungssysteme und ihre Fachgebiete zu erfahren. Suchen Sie nach Anbietern mit nachweislicher Erfolgsbilanz und Erfahrung in der Bereitstellung von CNC-Steuerungssystemen für Ihre Branche oder Anwendung.

Durch die Recherche und den Vergleich verschiedener Anbieter von Steuerungssystemen erhalten Sie einen umfassenderen Überblick über die verfügbaren Optionen und können so den Hersteller identifizieren, der die beste Kombination aus Funktionen, Kosten, Support und Fachwissen für Ihre Anforderungen bietet. Die Berücksichtigung mehrerer Anbieter führt zu einer fundierteren Kaufentscheidung.

Während es sinnvoll ist, bei der Auswahl eines CNC-Steuerungssystems alle verfügbaren Optionen zu prüfen, müssen Sie sich zum Zeitpunkt des Kaufs auf eine spezifische Lösung festlegen, die auf Ihre individuellen Maschinenanforderungen zugeschnitten ist. Ein integrierter Ansatz, der für ein Steuerungssystemdesign optimiert ist, bietet langfristig den besten Wert und die beste Leistung für diese bestimmte Maschine.

Die ordnungsgemäße Installation, Konfiguration und gründliche Prüfung des gewählten Steuerungssystems auf der Maschine ist von entscheidender Bedeutung, um sicherzustellen, dass das System die Anforderungen erfüllt und die erwartete Leistung erbringt.

Alle bei der Implementierung festgestellten Probleme können behoben werden, bevor die Maschine in Produktion geht. Durch umfassende Tests wird sichergestellt, dass das gesamte System als integriertes Ganzes ordnungsgemäß funktioniert.

Der Maschinenkäufer sollte einige grundlegende CNC-Parameter kennen

Bei fast jedem CNC-bezogenen Problem ist eine Parametereinstellung erforderlich. Tatsächlich ist eine ungenaue Parametereinstellung wahrscheinlich ein Fehler, wenn sich das System schlecht verhält. Jeden CNC-Benutzer sollten einige Faktoren kennen, die die Effizienz, Sicherheit und Benutzerfreundlichkeit der Maschine verbessern.

Die meisten dieser Variablen beeinflussen die Wirksamkeit. Beispielsweise enthält der spanbrechende G73-Pick-Bohrzyklus für Bearbeitungszentren einen Parameter, der das Ausmaß des Rückzugs zwischen den Picks regelt. Diese Zahl erhöht sich, je länger die Bearbeitung eines Lochs dauert.

Wie der Pickzyklus für flache Löcher verfügt auch der Pickzyklus für tiefe Löcher über einen Parameter, der den Abstand zwischen den Picks reguliert. Darüber hinaus enthält der mehrfach wiederholte Schrupp- und Bohrzyklus G71 eine Einstellung, die die Vorgehensweise regeltSo weit zieht sich das Werkzeug zwischen den Schruppdurchgängen zurück (während es noch vorstellt).

Beim Einschalten einer Werkzeugmaschine werden mehrere G-Code-Modi automatisch aktiviert. Zu den G-Code-Modi, die durch Parameter eingestellt werden können, gehören metrisch oder Zoll (G21/G20), inkrementell oder absolut (G91/G90), Zoll oder metrisch (G21/G20), Ebenenauswahl XZ, XY oder YZ (G17/18/19). ), schnelle oder lineare Bewegung (G00/G01), Vorschub pro Umdrehung oder Vorschub pro Minute (G95/G94) und andere.

Wenn einem Wert ein Dezimalpunkt fehlt, bestimmt ein Parameter, ob er als ganze Zahl oder in einem festen Format behandelt wird. Bei einer vollständigen Zahl interpretiert der Zollmodus einen Koordinatenwert von 10 als 10 Zoll. Im Festformatmodus wird es auf die nächsten 0,0010 Zoll gerundet.

Bei Größenänderungen kann es zu Auswirkungen auf die Programmkompatibilität zwischen Maschinen und Bedienereingaben kommen. Ein weiterer Parameter steuert die maximale Größe einer Verschleißversatzanpassung. Wenn Sie diesen Wert beispielsweise auf 0,02 Zoll festlegen, können Sie Fehler bei der Eingabe durch den Bediener reduzieren.

Mithilfe von Parametern können Sie festlegen, dass ein bestimmter G- oder M-Code (z. B. G101 oder M87) vordefinierte CNC-Programme ausführt. Dies ist entscheidend für die Erstellung einzigartiger Makros für Anwendungen mit vorgefertigten Zyklen. Mit einer benutzerdefinierten makrobezogenen Option können Sie wählen, ob ein einzelner Block logische und arithmetische Anweisungen einzeln überspringen oder ausführen soll.

Wie Programme zur und von der CNC und dem verwendeten Gerät oder Medium transportiert werden können, wird durch Parameter gesteuert. Zu den beliebten Optionen gehören ein Flash-Laufwerk, eine Speicherkarte, Ethernet oder eine serielle Schnittstelle. Das Ende eines Programmworts (wie M30) oder das Dateiende-Trennzeichen (%) sind zwei weitere Parameter, die steuern, wann die CNC das Laden von Programmen beendet.

Es stehen Parameter zur Verfügung, um zu verhindern, dass einige Anwendungen geändert, zerstört oder angezeigt werden. Dadurch können Sie wichtige Anwendungen schützen, einschließlich benutzerdefinierter Makros, Unterprogramme und Prüfprogramme.

Was passiert, wenn Sie den Messsystemmodus wechseln, wird durch einen Parameter gesteuert. Die CNC verfügt über eine einzige Option zum Platzieren des Dezimalpunkts: rechts oder links (keine echte Konvertierung). 10,0000 Zoll werden in 100,000 Millimeter umgerechnet. Alle Daten werden miteinander transformiert, einschließlich Offset-Einstellungen und Achsenpositionen. 10.0000 Zoll werden in 254.000 Millimeter umgerechnet.

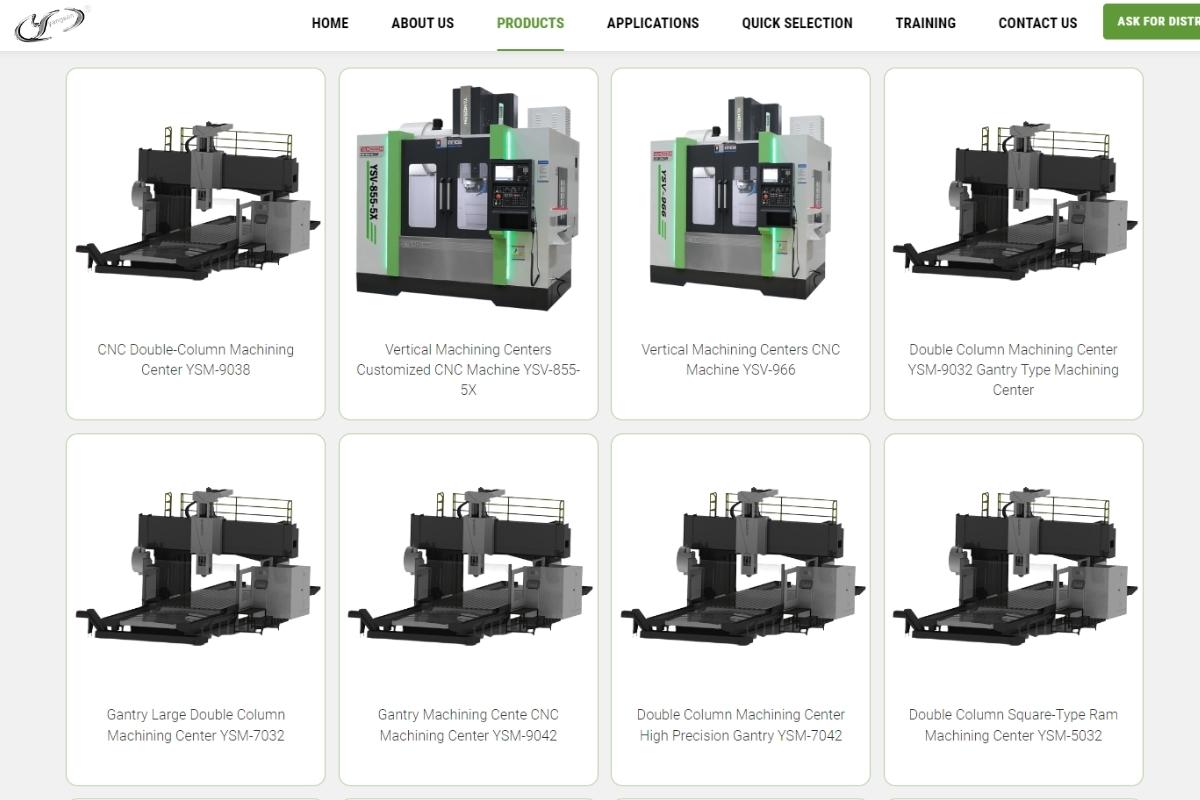

Yangsen gilt als einer der besten Anbieter von CNC-Maschinen

Es gibt mehrere führende Anbieter von CNC-Steuerungssystemen in der Branche, die für ihre Qualität, Innovation und Kundenzufriedenheit bekannt sind. Jedes Unternehmen ist für seine unterschiedlichen Stärken bei der Bereitstellung von CNC-Maschinen bekannt.

Einen Qualitätsstandard in der Branche setzen, Yangsen gilt als einer der Top-Anbieter von CNC-Maschinen mit effizienten CNC-Steuerungssystemen. Durch die Bereitstellung umfassender Lösungen mit erstklassigen CNC-Maschinen und modernster Steuerungstechnologie haben sie sich einen guten Ruf erworben.

Die Integration von Yangsens CNC-Maschine mit optimierten CNC-Steuerungssystemen zeichnen sie zusätzlich als führenden Anbieter aus. Ihre Steuerungssysteme sind gezielt darauf ausgelegt, das Potenzial ihrer CNC-Maschinen zu maximieren. Die CNC von Yangsen ermöglicht eine präzise Positionierung, genaue Werkzeugsteuerung und einen effizienten Maschinenbetrieb durch den Einsatz fortschrittlicher Algorithmen, Echtzeit-Feedbackmechanismen und hochauflösender Sensoren.

Die Wahl des richtigen CNC-Steuerungssystems für Ihre Maschine ist eine der wichtigsten Kaufentscheidungen, die Sie treffen werden. Das Steuerungssystem wirkt sich direkt auf Leistung, Leistungsfähigkeit, Zuverlässigkeit und Betriebskosten aus – und bestimmt letztendlich den Wert Ihrer Maschineninvestition.

Dieser Leitfaden soll Ihnen das grundlegende Wissen vermitteln, das Sie benötigen, um eine fundierte Entscheidung zu treffen, die Ihren Anforderungen und Ihrem Budget entspricht. Ich hoffe, dass die in diesem Leitfaden enthaltenen Hinweise Ihnen dabei helfen, den Kauf Ihrer Maschine zum Erfolg zu führen.