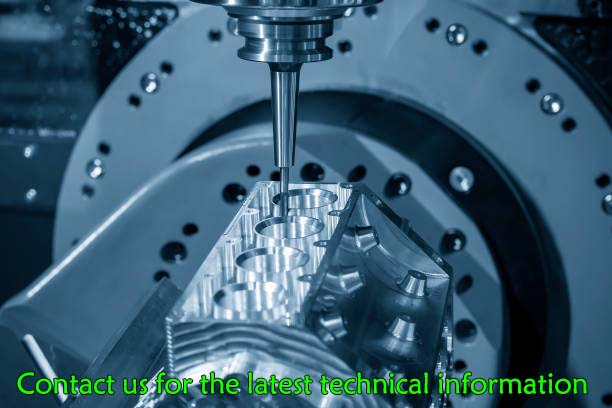

In der modernen Welt von heute haben Sie vielleicht bemerkt, dass Maschinen mit computergestützter numerischer Steuerung die Fertigungsindustrie im Sturm erobern. Sie steuern nicht nur eine Vielzahl komplexer Maschinen, sondern helfen auch bei der Herstellung verschiedener Maschinenteile und Prototypen. Wenn Sie sich also für die Herstellung Ihrer Maschinenteile für eine CNC-Maschine entscheiden, wird Ihr Produkt in kürzerer Zeit mit weniger Abfallmaterial und einem minimalen Risiko menschlicher Fehler hergestellt. Kurz gesagt, eine CNC-Maschine ermöglicht es Ihnen, effizient Ihr gewünschtes hochwertiges dreidimensionales Produkt zu erhalten.

Sie fragen sich jedoch vielleicht, was diese Maschinen so präzise und vielseitig macht. Nun, hier sollten Sie zwei Dinge bedenken. Der erste Grund ist ihr computergestützter Charakter, der sie hinsichtlich Genauigkeit und Effizienz zu einer bahnbrechenden Technologie macht. Bei der zweiten Variante gibt es nahezu endlose Möglichkeiten für Schneidwerkzeuge. Was sind nun Schneidwerkzeuge? Lassen Sie uns sie in diesem Artikel untersuchen. Wir haben Ihnen umfassende Recherchen zu verschiedenen Schneidwerkzeugen zur Verfügung gestellt, die in verwendet werden CNC-Maschinen, wie funktionieren sie und wo können sie Ihnen helfen? Also lasst uns anfangen!

Bevor wir uns mit den Arten von Schneidwerkzeugen befassen, die in CNC-Maschinen verwendet werden, müssen Sie wissen, was Schneidwerkzeuge genau sind. Denken Sie daran, dass diese Werkzeuge Schneidwerkzeuge genannt werden, auch wenn das Verfahren in der CNC nicht als Schneiden bezeichnet wird. Wir nennen es vielmehr den Fräsvorgang. Daher werden auch Schneidwerkzeuge genannt CNC-Fräsen Fräser oder CNC-Fräser.

Ihre Funktion besteht darin, Material von einem festen Materialblock zu entfernen. Mit anderen Worten: Sie helfen Ihnen beim 3D-Schneiden eines Materials durch einen Scherverformungsprozess. Diese scharfen Werkzeuge drehen sich mit sehr hoher Geschwindigkeit, sodass das Material in viele kleine Späne zerschnitten und vom Werkstück weggeschleudert wird. So erhalten Sie die gewünschte Form, Abmessungen sowie Größe des Materials.

Die Wahl der Schneidwerkzeuge ist entscheidend, wenn Sie einen präzisen und effizienten Materialabtrag wünschen. Verschiedene auf dem Markt erhältliche Arten von Schneidwerkzeugen helfen Ihnen, die Geometrie Ihres Teils schneller und reibungsloser zu gestalten. Im Folgenden sind die 8 wichtigsten Werkzeuge aufgeführt, die in CNC-Maschinen verwendet werden. Beginnen wir mit der Untersuchung ihrer Funktionalität, Anwendung und vergleichenden Analyse.

Schaftfräser sind vielseitige Schneidwerkzeuge, die hauptsächlich bei Fräsvorgängen eingesetzt werden. Dabei wird Material von einem Werkstück entfernt, indem das Werkzeug entlang seiner Achse gedreht und gleichzeitig seitlich bewegt wird. Diese Werkzeuge verfügen über Schneidkanten an der Spitze (oder „Ende“) und an den Seiten, sodass sie verschiedene Schneidvorgänge ausführen können.

Schaftfräser finden vielfältige Anwendungen in allen Branchen, darunter Fertigung, Luft- und Raumfahrt, Automobilindustrie und Elektronik. Einige häufige Anwendungen sind:

Konturierung: Schaftfräser werden zum Erstellen komplexer Formen und Konturen an einem Werkstück verwendet, beispielsweise Formen, Matrizen und 3D-Profilen.

Schlitzen: Sie eignen sich hervorragend zum Schneiden von Schlitzen oder Nuten in ein Material, wie sie häufig in Keilnuten, Kanälen und internen Merkmalen vorkommen.

Einstecken: Schaftfräser eignen sich ideal zum Entfernen von Material, um Taschen oder Aussparungen in einem Werkstück zu erzeugen. Sie werden häufig zum Unterbringen von Komponenten oder zum Erstellen präziser Geometrien verwendet.

Bohren: Bei richtiger Konstruktion können Schaftfräser auch Bohrvorgänge ausführen und so präzise Löcher in einer Vielzahl von Materialien erzeugen.

Fertigstellung: Schaftfräser mit speziellen Beschichtungen und Geometrien werden für Endbearbeitungsvorgänge verwendet und sorgen für glatte Oberflächen und enge Toleranzen.

Planfräser sind Schneidwerkzeuge, die beim Fräsen zum Abtragen von Material von der Oberfläche eines Werkstücks verwendet werden. Sie bestehen aus einem kreisförmigen Körper mit mehreren am Umfang angeordneten Schneiden. Die Schneidkanten erstrecken sich von der Mitte des Werkzeugs nach außen und ermöglichen so den Eingriff mit dem Werkstück über die gesamte Fläche.

Planfräser finden Anwendung in verschiedenen Branchen, darunter Fertigung, Luft- und Raumfahrt, Automobilindustrie und Bauwesen. Einige häufige Anwendungen sind:

Gegenüber: Planfräser werden verwendet, um flache Oberflächen an einem Werkstück zu bearbeiten und sicherzustellen, dass sie senkrecht zur Achse des Werkstücks sind.

Flächenfräsen: Sie werden zur Bearbeitung großer Flächen eines Werkstücks eingesetzt, um eine glatte Oberfläche zu erzielen oder es für weitere Bearbeitungen vorzubereiten.

Schruppen: Planfräser eignen sich effektiv für Schruppbearbeitungen, bei denen Material schnell und effizient entfernt werden muss, beispielsweise bei der Grobbearbeitung von Guss- oder Schmiedeteilen.

Konturierung: Sie können auch für Konturierungsoperationen verwendet werden, um komplexe Formen oder Profile auf der Oberfläche des Werkstücks zu erzeugen.

Quadrieren: Planfräser werden verwendet, um die Kanten eines Werkstücks auszurichten oder präzise rechte Winkel auf seiner Oberfläche zu erzeugen.

3. Plattenfräsungen

Brammenfräsen sind Schneidwerkzeuge, die hauptsächlich bei Fräsvorgängen eingesetzt werden, um Material von großen, flachen Oberflächen eines Werkstücks zu entfernen. Sie bestehen aus einem zylindrischen Körper mit Schneidzähnen am Umfang und manchmal auch an der Stirnseite. Brammenfräsen zeichnen sich durch ihre breite Schneidkante aus, die es ihnen ermöglicht, in einem Durchgang einen großen Bereich des Werkstücks abzudecken.

Brammenwalzwerke finden in verschiedenen Branchen Anwendung, darunter in der Fertigung, im Baugewerbe und in der Metallverarbeitung. Einige häufige Anwendungen sind:

Gegenüber: Brammenfräsen werden verwendet, um ebene Oberflächen auf Werkstücken zu erzeugen und sicherzustellen, dass diese glatt und parallel zueinander sind.

Flächenfräsen: Sie werden zur Bearbeitung großer Flächen eines Werkstücks eingesetzt, um ein gleichmäßiges Finish zu erzielen oder es für nachfolgende Bearbeitungen vorzubereiten.

Schruppen: Brammenwalzwerke eignen sich effektiv für Schruppvorgänge, bei denen ein hoher Materialabtrag erforderlich ist, beispielsweise in der Anfangsphase der Bearbeitung eines Rohgusses oder Schmiedestücks.

Planung: Sie können zur Planung von Vorgängen verwendet werden, um eine präzise Dicke oder Ebenheit der Werkstückoberfläche zu erreichen.

Schlitzen: Brammenfräsen können auch zum Schlitzen verwendet werden, um Rillen oder Schlitze in die Oberfläche des Werkstücks zu schneiden.

Bohren Bohrer sind Schneidwerkzeuge, die bei Bohrvorgängen verwendet werden, um Löcher in ein Werkstück zu bohren. Sie bestehen aus einem zylindrischen Schaft mit einer Schneide an einem Ende, typischerweise aus Schnellarbeitsstahl (HSS), Kobaltstahl oder Hartmetall.

Die Hauptfunktion von Bohrern besteht darin, durch Drehen und Aufbringen einer Axialkraft Material von einem Werkstück abzutragen. Während sich der Bohrer dreht, greifen die Schneidkanten in das Werkstück ein und tragen nach und nach Material ab, um ein Loch zu bilden.

Bohrer finden in verschiedenen Branchen und Materialien Anwendung, darunter Metall, Holz, Kunststoff und Verbundwerkstoffe. Einige häufige Anwendungen sind:

Metallbearbeitung: Bohrer werden in der Metallbearbeitung häufig verwendet, um Löcher in Metallkomponenten für Montage-, Befestigungs- oder Bearbeitungszwecke zu bohren.

Holzbearbeitung: Sie sind unverzichtbare Werkzeuge in der Holzbearbeitung zum Bohren von Löchern in Holzbrettern, Möbeln, Möbeln und Tischlerarbeiten.

Konstruktion: Bohrer werden im Baugewerbe für Aufgaben wie das Bohren von Löchern für Sanitäranlagen, elektrische Leitungen, Anker und Dübel in Beton, Mauerwerk oder anderen Baumaterialien verwendet.

Automobil: Sie werden in der Kfz-Reparatur und -Wartung für Aufgaben wie das Bohren von Löchern für Bolzen, Schrauben und Nieten in Metallteilen und -komponenten eingesetzt.

Heimwerken und Heimwerken: Bohrer sind für Heimwerker und Heimwerkerprojekte unerlässlich, darunter das Installieren von Regalen, das Aufhängen von Kunstwerken, das Zusammenbauen von Möbeln und andere Haushaltsaufgaben.

Zahnradfräser sind spezielle Schneidwerkzeuge, die in Zahnradherstellungsprozessen zur Herstellung von Zahnrädern mit präzisen Zahnprofilen eingesetzt werden. Sie bestehen aus mehreren Schneidkanten, die um den Umfang des Fräsers herum angeordnet sind und jeweils so geformt sind, dass sie dem gewünschten Zahnprofil des Zahnrads entsprechen.

Verzahnungsfräser finden Anwendung in verschiedenen Branchen, darunter in der Automobil-, Luft- und Raumfahrt-, Maschinen- und Industrieausrüstungsherstellung. Einige häufige Anwendungen sind:

Getriebefertigung: Zahnradfräser sind unverzichtbare Werkzeuge bei der Herstellung von Zahnrädern für verschiedene mechanische Systeme, darunter Getriebe, Getriebe, Motoren und Kraftübertragungsgeräte.

Zahnradformung: Sie werden in Wälzstoßmaschinen zum Schneiden von Außen- und Innenverzahnungen an zylindrischen Werkstücken eingesetzt und erzeugen Zahnräder mit präzisen Zahnprofilen, Teilungen und Ausrichtungen.

Sonderanfertigung von Getrieben: Zahnradfräser ermöglichen die Herstellung kundenspezifischer Zahnräder, die auf spezifische Designanforderungen wie Übersetzungsverhältnis, Zahnprofil und Größe zugeschnitten sind, für spezielle Anwendungen und Maschinen.

Getriebereparatur und -überholung: Zahnradfräser werden in Getriebereparaturwerkstätten eingesetzt, um beschädigte oder abgenutzte Zahnradzähne nachzuschneiden oder neu zu profilieren, wodurch die Lebensdauer von Zahnrädern verlängert und ihre Funktionalität wiederhergestellt wird.

Prototypenentwicklung: Sie werden in Prototypenentwicklungs- und Forschungsprojekten zur Herstellung von Zahnrädern zu Test- und Evaluierungszwecken eingesetzt und ermöglichen es Ingenieuren, Getriebekonstruktionen zu verfeinern und die Leistung vor der Serienproduktion zu optimieren.

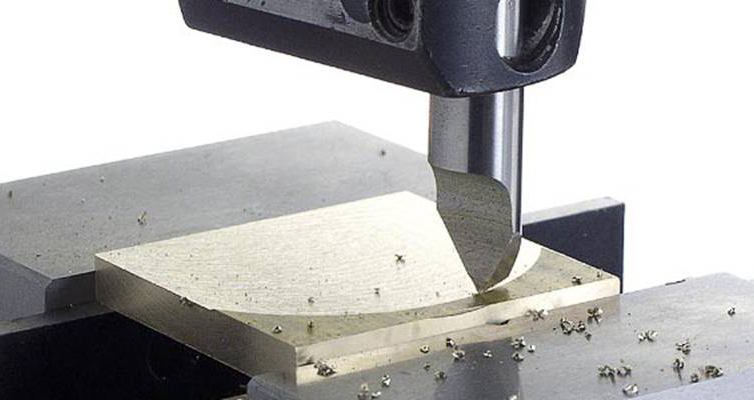

Schlagmesser sind einfache, aber effektive Schneidwerkzeuge, die in Fräsmaschinen eingesetzt werden, um ebene Flächen zu erzeugen oder Material von Werkstücken zu entfernen. Sie bestehen aus einem Einschneidewerkzeug (normalerweise einem Hartmetalleinsatz oder einem Schnellarbeitsstahl-Werkzeugeinsatz), das auf einer rotierenden Spindel oder einem Dorn montiert ist.

Schlagmesser finden in verschiedenen Bearbeitungsvorgängen Anwendung, darunter:

Flächenfräsen: Sie werden häufig für Oberflächenfräsvorgänge verwendet, um glatte, ebene Oberflächen auf Werkstücken wie Montageflächen, Tischplatten und Maschinenbetten zu erzeugen.

Quadrieren: Schlagmesser werden verwendet, um die Kanten von Werkstücken auszurichten oder überschüssiges Material zu entfernen, um präzise Abmessungen und Rechtwinkligkeit zu erreichen.

Fertigstellung: Sie können für Endbearbeitungsvorgänge verwendet werden, um die Oberflächengüte zu verbessern und enge Toleranzen auf bearbeiteten Oberflächen zu erreichen.

Entgraten: Schlagmesser eignen sich effektiv zum Entfernen von Graten und scharfen Kanten von Werkstücken, die bei früheren Bearbeitungsvorgängen oder Materialhandhabungsprozessen entstanden sind.

Prototypenbearbeitung: Sie werden häufig in der Prototypenentwicklung und in Produktionsumgebungen mit geringen Stückzahlen eingesetzt, um flache Oberflächen und einfache Geometrien an Werkstücken schnell und effizient zu bearbeiten.

Hohlfräser, auch Rohrfräser oder Kernbohrer genannt, sind Schneidwerkzeuge, die vor allem in Drehbetrieben zur Innenbearbeitung zylindrischer Werkstücke eingesetzt werden. Sie bestehen aus einem hohlzylindrischen Körper mit Schneidzähnen am Außendurchmesser und einem Mittelloch zur Montage auf einem Drehdorn oder Dorn.

Hohlfräser finden Anwendung in verschiedenen Industriezweigen, darunter in der Automobilindustrie, der Luft- und Raumfahrtindustrie, der maschinellen Bearbeitung sowie im Werkzeug- und Formenbau. Einige häufige Anwendungen sind:

Langweilig: Hohlfräser werden verwendet, um vorhandene Löcher in Werkstücken zu vergrößern oder zu verfeinern, um präzise Abmessungen und Toleranzen zu erreichen. Sie werden häufig bei der Bearbeitung von Motorzylinderbohrungen, bei der Bearbeitung von Ventilsitzen und bei der Herstellung von Lagergehäusen eingesetzt.

Reiben: Sie werden für Endbearbeitungsvorgänge verwendet, um die Genauigkeit, Oberflächenbeschaffenheit und Maßhaltigkeit von gebohrten oder gebohrten Löchern zu verbessern. Das Reiben mit Hohlfräsern gewährleistet enge Toleranzen und glatte Oberflächen in kritischen Anwendungen wie Präzisionsmaschinenkomponenten und Hydraulikzylindern.

Senken: Hohlfräser werden verwendet, um Aussparungen oder Senkungen um vorhandene Löcher herum zu erzeugen, um Befestigungselemente, Lager oder andere Komponenten mit einer bündigen oder vertieften Passung aufzunehmen.

Anfasen: Sie können zum Anfasen oder Abschrägen der Kanten gebohrter Löcher verwendet werden, um ein vollendetes Erscheinungsbild zu erzielen und scharfe Kanten zu reduzieren, die zu Verletzungen oder Schäden an den zugehörigen Komponenten führen könnten.

Gewindefräser sind Schneidwerkzeuge, mit denen mithilfe einer Fräsmaschine oder eines CNC-Bearbeitungszentrums Gewinde in Werkstücken hergestellt werden. Im Gegensatz zu herkömmlichen Gewindebohrern, die Gewinde durch Drehen und lineare Bewegung in das Werkstück schneiden, arbeiten Gewindefräser durch spiralförmiges Einschneiden eines Gewindeprofils in das Werkstück.

Gewindefräser finden in verschiedenen Branchen Anwendung, darunter Automobil, Luft- und Raumfahrt, Fertigung und Robotik. Einige häufige Anwendungen sind:

Gewindefräsen: Gewindefräser werden zur Bearbeitung von Innen- und Außengewinden in einer Vielzahl von Materialien verwendet, darunter Metalle, Kunststoffe und Verbundwerkstoffe. Sie bieten Vorteile wie eine längere Standzeit des Werkzeugs, geringere Schnittkräfte und die Möglichkeit, Gewinde nahe am Boden von Sacklöchern zu erzeugen.

Threads mit mehreren Starts: Sie werden für die Bearbeitung von mehrgängigen Gewinden eingesetzt, die mehrere Gewindeanfänge oder -steigungen haben, was eine schnellere Montage und Demontage von Gewindeverbindungen ermöglicht. Gewindefräser können mehrgängige Gewinde mit präzisen Steigungsverhältnissen und Gewindetiefen herstellen.

Harte Materialien: Gewindefräser eignen sich für die Bearbeitung von Gewinden in harten Materialien wie gehärtetem Stahl, Edelstahl und Titan, wo herkömmliche Gewindeschneidmethoden aufgrund von Werkzeugverschleiß oder Materialhärte schwierig oder unpraktisch sein können.

Komplexe Gewindeprofile: Sie können Gewinde mit komplexen Profilen, einschließlich Spitzgewinde, Sägegewinde, Vierkantgewinde und Trapezgewinde, bearbeiten, um spezifische Designanforderungen und Funktionsanforderungen in mechanischen Baugruppen und Komponenten zu erfüllen.

Reibahlen sind Präzisionsschneidwerkzeuge, die bei Bearbeitungsvorgängen verwendet werden, um die Abmessungen vorhandener Löcher in Werkstücken zu vergrößern und zu verfeinern. Sie bestehen aus einem zylindrischen Körper mit Schneidkanten entlang der Nuten und einem konischen oder quadratischen Ende zur Montage in einer Werkzeugmaschine, beispielsweise einer Bohrmaschine oder einer Fräsmaschine.

Reibahlen finden Anwendung in verschiedenen Branchen, darunter Luft- und Raumfahrt, Automobilindustrie, Fertigung sowie Werkzeug- und Formenbau. Einige häufige Anwendungen sind:

Lochbearbeitung: Reibahlen werden verwendet, um die Abmessungen und die Oberflächenbeschaffenheit von Bohrlöchern zu verfeinern und sicherzustellen, dass sie enge Toleranzen einhalten und eine glatte Passfläche für Wellen, Stifte, Bolzen oder andere Komponenten bieten.

Größenanpassung: Sie werden verwendet, um die Größe vorhandener Löcher anzupassen, um bestimmte Befestigungselemente, Lager oder andere Komponenten mit präzisen Pass- und Spielanforderungen aufzunehmen.

Konische Löcher: Mit Reibahlen können konische Löcher oder Senkungen für Anwendungen wie Sitze, Keilnuten oder Fasen erstellt werden, bei denen ein präziser Konuswinkel oder eine präzise Konustiefe für die ordnungsgemäße Funktion und Ausrichtung unerlässlich sind.

Serienproduktion: Reibahlen eignen sich für Produktionsumgebungen mit hohen Stückzahlen, in denen einheitliche Lochabmessungen und Oberflächenbeschaffenheit für die Aufrechterhaltung der Produktqualität und -leistung von entscheidender Bedeutung sind.

Werkzeugwartung: Sie werden in Werkzeugwartungs- und Reparaturwerkstätten eingesetzt, um verschlissene oder beschädigte Löcher in Maschinenteilen, Werkzeugen, Matrizen und Vorrichtungen wiederherzustellen oder deren Größe zu ändern.

Schlitzsägen sind spezielle Schneidwerkzeuge, die bei Bearbeitungsvorgängen zum Schneiden schmaler Schlitze oder Nuten in Werkstücke eingesetzt werden. Sie bestehen aus einem dünnen, scheibenförmigen Körper mit mehreren Zähnen oder Schneiden entlang des Umfangs.

Schlitzsägen finden in verschiedenen Branchen Anwendung, darunter in der Metallverarbeitung, Holzverarbeitung, Kunststoffverarbeitung und Elektronikfertigung. Einige häufige Anwendungen sind:

Schlitzen: Schlitzsägen werden zum Schneiden von Schlitzen oder Kanälen in Werkstücke verwendet, um Schlüssel, Befestigungselemente oder andere Komponenten in mechanischen Baugruppen aufzunehmen.

Abstechen: Sie werden für Trennvorgänge eingesetzt, um einzelne Komponenten von einem größeren Werkstück oder Ausgangsmaterial zu trennen, beispielsweise um überschüssiges Material von Stangenmaterial oder Rohren abzuschneiden.

Dünnschneiden: Schlitzsägen eignen sich zum Schneiden dünner oder empfindlicher Materialien wie Bleche, Kunststofffolien und elektronische Bauteile, ohne dass es zu Verformungen oder Schäden am Werkstück kommt.

Schneiden von Keilnuten: Sie können zur Bearbeitung von Keilnuten oder Keilnuten in Wellen, Zahnrädern, Riemenscheiben und anderen rotierenden Bauteilen verwendet werden, um Keile oder Keilnuten für die Kraftübertragung aufzunehmen.

Einstechen: Schlitzsägen werden zum Schneiden von Nuten oder Kanälen in Werkstücke zu dekorativen oder funktionalen Zwecken verwendet, beispielsweise zum Erstellen von Rillen an Architekturleisten oder zum Erstellen von Kanälen für die Verkabelung in Elektrogehäusen.

Zusammenfassend lässt sich sagen, dass die zehn hier hervorgehobenen Schneidwerkzeuge das Rückgrat der CNC-Bearbeitung bilden und Präzision, Effizienz und Innovation in der Fertigung ermöglichen. Vom Schaftfräser bis zur Schlitzsäge dient jedes Werkzeug einem einzigartigen Zweck, treibt den Fortschritt voran und verschiebt die Grenzen des Möglichen. Angesichts der fortschreitenden Technologie wird die Beherrschung dieser Werkzeuge weiterhin von entscheidender Bedeutung für die Gestaltung der Zukunft der CNC-Bearbeitung und darüber hinaus sein.