Beim Einsatz von CNC-Maschinen können verschiedene Probleme auftreten. Um Ihnen bei der Lösung des Problems zu helfen. Heute fassen wir die häufigsten CNC-Bearbeitungsprobleme zusammen, die beim Einsatz von Werkzeugmaschinen auftreten, und erstellen eine Checkliste. Lass uns anfangen.

Unter deterministischem Ausfall versteht man den Hardwareschaden im Steuerungssystem-Host oder den Ausfall, der unweigerlich an der CNC-Werkzeugmaschine auftritt, solange bestimmte Bedingungen erfüllt sind.

Diese Art von Fehlerphänomen tritt am häufigsten bei CNC-Werkzeugmaschinen auf. Da es jedoch bestimmte Regeln gibt, erleichtert es auch die Wartung.

Deterministische Fehler sind irreversibel. Wenn also ein Fehler auftritt und nicht rechtzeitig behoben wird, kehren die CNC-Maschinen nicht automatisch in den Normalzustand zurück und beeinträchtigen die CNC-Bearbeitungs- und Produktionsaufgaben. Solange jedoch die Grundursache des Fehlers gefunden wird, kann die Werkzeugmaschine nach Abschluss der Reparatur sofort wieder in den Normalzustand zurückkehren.

Darüber hinaus spielen Bediener von CNC-Werkzeugmaschinen eine sehr wichtige Rolle bei der Reparatur und Wartung von CNC-Maschinen. Die ordnungsgemäße Verwendung und sorgfältige Wartung sind wichtige Maßnahmen zur Beseitigung oder Vermeidung von Ausfällen. Alle Maschinenbediener sollten dem mehr Aufmerksamkeit schenken. Natürlich sollte eine unsachgemäße Wartung von CNC-Maschinen durch professionelle und konventionelle Ausbildung vermieden werden

Zufällige Fehler beziehen sich auf zufällige Fehler, die während des Arbeitsprozesses einer CNC-Maschine auftreten. Die Ursachen solcher Fehler sind relativ verborgen und es ist schwierig, ihre Regelmäßigkeit herauszufinden, weshalb sie oft als „weiche Fehler“ bezeichnet werden.

Die Ursachenanalyse und die Fehleranalyse von Zufallsfehlern zur Diagnose sind schwieriger. Im Allgemeinen hängt das Auftreten von Fehlern oft mit vielen Faktoren zusammen, wie z. B. der Installationsqualität von Komponenten, Parametereinstellungen, Qualität von Komponenten, mangelhaftem Softwaredesign und dem Einfluss der Arbeitsumgebung.

Zufällige Fehler sind behebbar. Nachdem ein Fehler aufgetreten ist, kann die Werkzeugmaschine in der Regel durch einen Neustart der Maschine wieder in den Normalzustand zurückkehren, derselbe Fehler kann jedoch während des Betriebs erneut auftreten.

Die Stärkung der Wartung und Inspektion des CNC-Systems, die Sicherstellung der Abdichtung des Schaltkastens, eine zuverlässige Installation und Verbindung sowie eine korrekte Erdung und Abschirmung sind wichtige Maßnahmen zur Reduzierung und Vermeidung solcher Ausfälle.

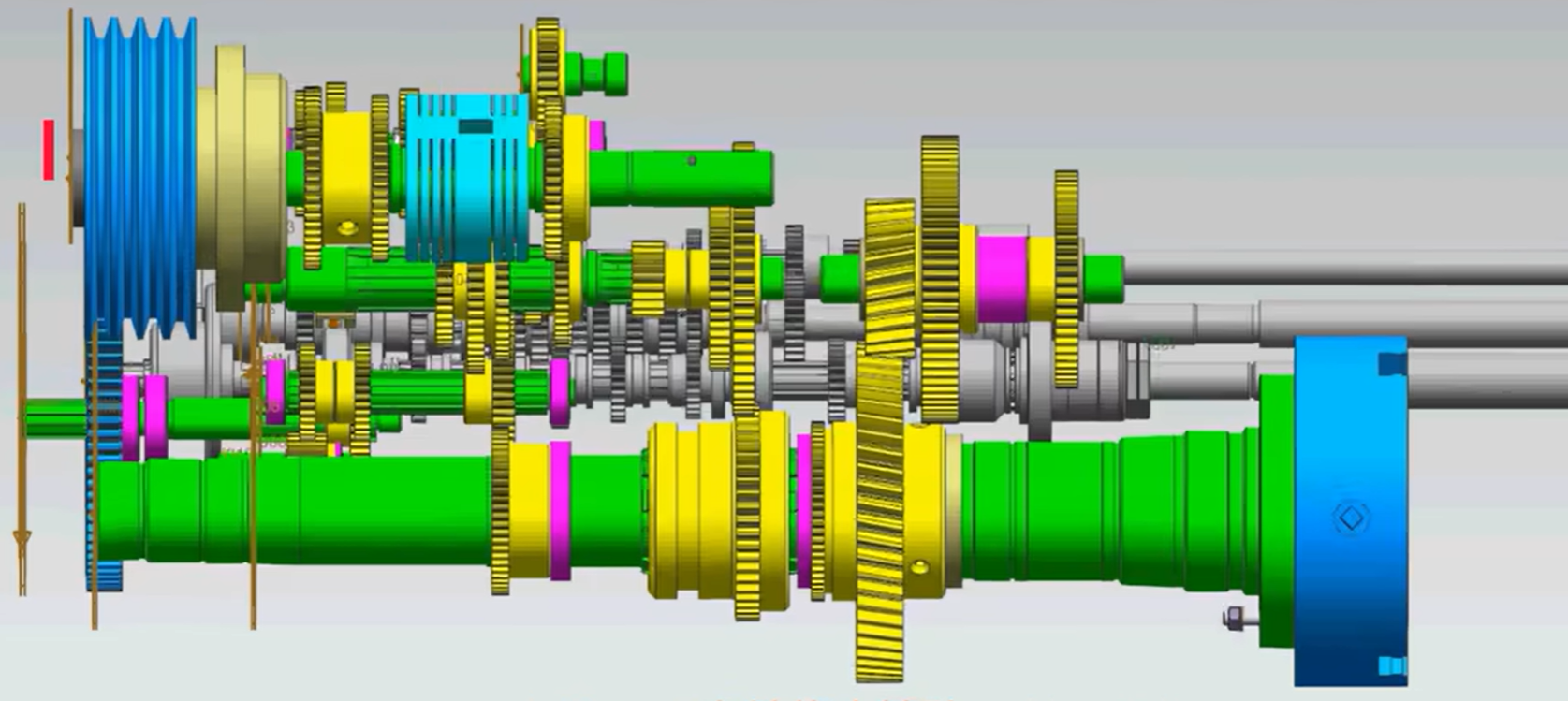

Aufgrund der Verwendung von geschwindigkeitsregulierenden Motoren ist der Aufbau des Spindelkastens von CNC-Werkzeugmaschinen relativ einfach und die Teile störanfällig der automatische Werkzeugklemmmechanismus Und automatische Geschwindigkeitsregulierung innerhalb der Spindel.

Um sicherzustellen, dass sich der Werkzeughalter während der Arbeit oder bei Stromausfall nicht automatisch löst, übernimmt der automatische Werkzeugklemmmechanismus die Federklemmung und ist mit einem Wegschalter ausgestattet, der ein Klemm- oder Lösesignal sendet. Wenn sich das Werkzeug nach dem Spannen nicht lösen lässt, sollten Sie den Druck des Werkzeugfreigabe-Hydraulikzylinders und des Wegschalters anpassen oder die Mutter an der Tellerfeder anpassen, um den Federdruck zu verringern. Darüber hinaus sind die Erwärmung der Spindel und die Geräusche des Spindelkastens nicht zu vernachlässigen.

Darüber hinaus besteht die Hauptüberlegung darin, den Spindelkasten zu reinigen, die Schmierölmenge anzupassen, die Sauberkeit des Spindelkastens sicherzustellen, das Spindellager auszutauschen, das Spindelkastengetriebe zu reparieren oder auszutauschen usw.

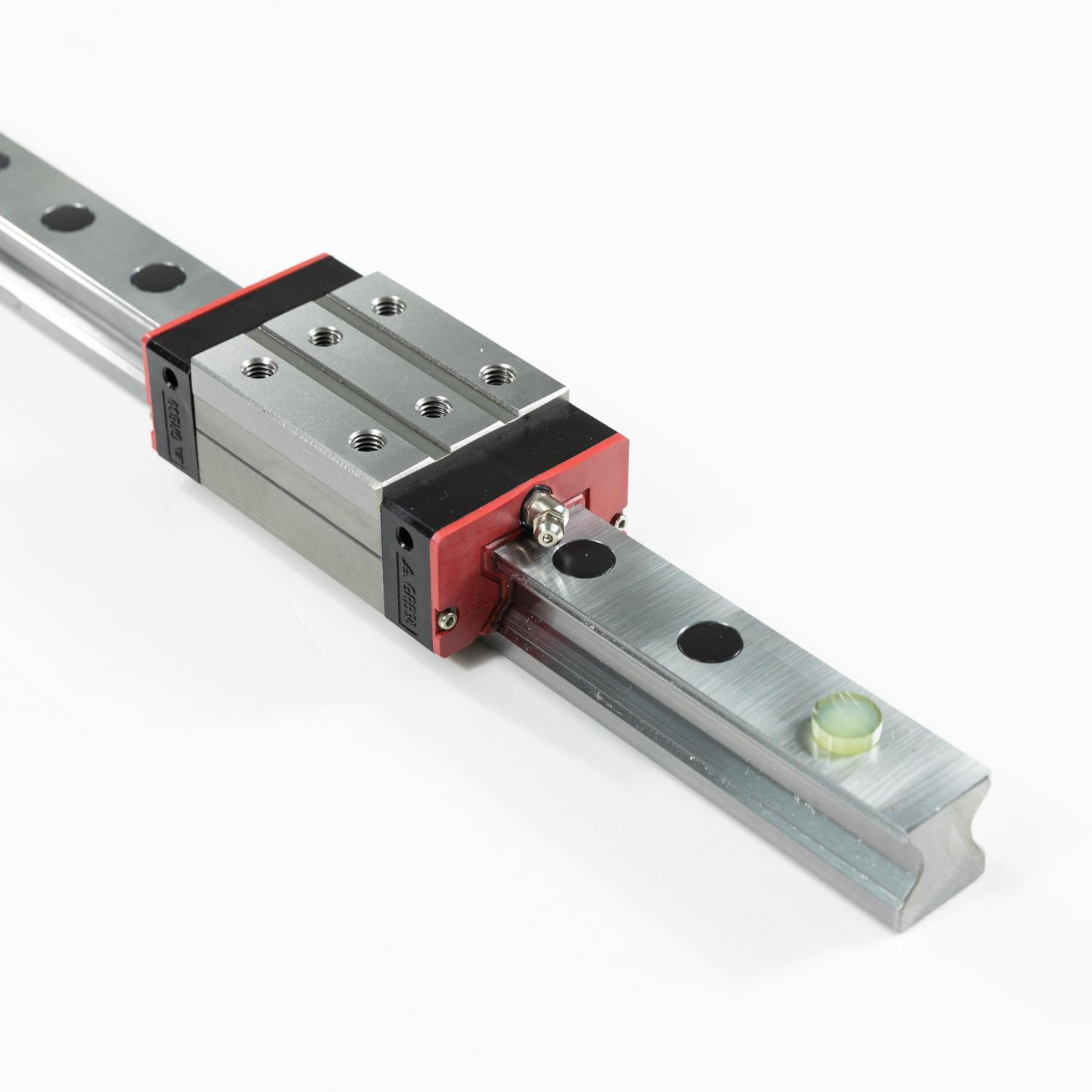

Im Vorschubübertragungssystem von CNC-Werkzeugmaschinen werden üblicherweise Kugelumlaufspindelpaare, hydrostatische Schraubenmutterpaare, Rollführungen, hydrostatische Führungsschienen und Kunststoffführungsschienen verwendet. Daher liegt ein Fehler in der Futterübertragungskette vor, der hauptsächlich auf die Verschlechterung der Bewegungsqualität zurückzuführen ist. Beispielsweise bewegen sich die mechanischen Teile nicht in die angegebene Position, der Betrieb wird unterbrochen, die Positionierungsgenauigkeit nimmt ab, das Spiel nimmt zu, Kriechen, das Lagergeräusch nimmt zu (nach einem Unfall), falsches Vorschubgeschwindigkeitsverhältnis usw.

Solche Ausfälle können durch folgende Maßnahmen verhindert werden

Auch die Anpassung der Vorspannkraft jedes Bewegungspaares, die Anpassung der losen Glieder, die Beseitigung des Übertragungsspalts, die Verkürzung der Übertragungskette und der Einbau von Untersetzungsgetrieben in die Übertragungskette können die Übertragungsgenauigkeit verbessern.

Die Anpassung der Vorspannkraft des Schraubenmutterpaars und der tragenden Teile sowie die sinnvolle Auswahl der Größe der Schraube selbst sind wirksame Maßnahmen zur Verbesserung der Getriebesteifigkeit. Eine unzureichende Steifigkeit führt außerdem zum Kriechen und Vibrieren der Werkbank oder Palette sowie zu einer Rückwärts-Totzone, die die Übertragungsgenauigkeit beeinträchtigt.

Unter der Voraussetzung, dass die Festigkeit und Steifigkeit der Komponenten erfüllt ist, ist die Masse der beweglichen Teile zu berücksichtigensollte so weit wie möglich reduziert werden, und der Durchmesser und die Masse der rotierenden Teile sollten reduziert werden, um die Trägheit der beweglichen Teile zu verringern und die Bewegungsgenauigkeit zu verbessern.

Da Rollführungen schmutzempfindlich sind, müssen gute Schutzvorrichtungen installiert und die Vorspannung der Rollführungen richtig gewählt werden. Ist sie zu groß, erhöht sich die Zugkraft deutlich. Die hydrostatische Führungsschiene sollte über eine Reihe von Ölversorgungssystemen mit guter Filterwirkung verfügen.

Der Ausfall des automatischen Werkzeugwechslers äußert sich hauptsächlich in:

Bewegungsausfall der Werkzeugmagazine

Zu großer Positionierungsfehler

Instabiles Greifen des Werkzeuggriffs durch den Manipulator,

Größerer Bewegungsfehler des Manipulators.

Wenn der Fehler schwerwiegend ist, bleibt der Werkzeugwechselvorgang hängen und die Werkzeugmaschine muss den Betrieb einstellen.

Falsche Schneidwerkzeuge oder Einstellungen sind in vielen Präzisionsbearbeitungsbetrieben ein häufiges Problem, sollten aber nicht sein. Für einen erfolgreichen Produktionslauf müssen vor Arbeitsbeginn die richtigen Schneidwerkzeuge und Einstellungen ausgewählt werden. Andernfalls kann es zu Schäden am fertigen Produkt in Form von Brandflecken, rauen Kanten und Ecken oder sichtbaren Schnittspuren kommen, die allesamt nicht akzeptabel sind.

Wenn die Kupplung zwischen Motorwelle und Schneckenwelle locker ist oder die mechanische Verbindung aus mechanischen Gründen zu fest ist, kann sich das Werkzeugmagazin nicht drehen. Zu diesem Zeitpunkt müssen die Schrauben an der Kupplung festgezogen werden. Wenn sich das Werkzeugmagazin nicht richtig dreht, liegt dies an einem Motordrehfehler oder einem Übertragungsfehler. Wenn der aktuelle Werkzeughalter das Werkzeug nicht klemmen kann, muss die Einstellschraube am Werkzeughalter eingestellt, die Feder zusammengedrückt und der Spannstift festgezogen werden. Wenn die Ober-/Unterkante der Messerabdeckung nicht angebracht ist, überprüfen Sie die Position der Gabel oder die Installation und Einstellung des Endschalters.

Wenn das Schneidwerkzeug nicht fest eingespannt ist oder herunterfällt, stellen Sie die Feder der Spannpratze ein, um den Druck zu erhöhen, oder tauschen Sie den Spannstift des Manipulators aus. Wenn sich das Werkzeug nach dem Spannen nicht lösen lässt, stellen Sie die Mutter hinter der Lösefeder so ein, dass die maximale Belastung den Nennwert nicht überschreitet. Wenn das Werkzeug während des Werkzeugwechsels herunterfällt, liegt dies daran, dass das Spindelgehäuse nicht zum Werkzeugwechselpunkt zurückkehrt oder dass der Werkzeugwechselpunkt während des Werkzeugwechsels abdriftet. Der Spindelkasten sollte erneut betätigt werden, um in die Werkzeugwechselposition zurückzukehren, und der Werkzeugwechselpunkt sollte zurückgesetzt werden.

Um die Zuverlässigkeit der Automatisierungsarbeiten zu gewährleisten, werden an CNC-Werkzeugmaschinen zahlreiche Endschalter zur Erkennung der Bewegungsposition eingesetzt. Nach dem Langzeitbetrieb der Werkzeugmaschine ändern sich die Bewegungseigenschaften der beweglichen Teile und die Zuverlässigkeit der Fahrschalter-Druckvorrichtung sowie die Qualitätsmerkmale des Fahrschalters selbst, was einen großen Einfluss auf die Leistung der Werkzeugmaschine hat ganze Maschine. Im Allgemeinen ist es notwendig, den Endschalter rechtzeitig zu überprüfen und auszutauschen, um den Einfluss eines solchen Schalters auf die Werkzeugmaschine zu beseitigen.

(1) Hydrauliksystem

Die Hydraulikpumpe sollte eine Verstellpumpe sein, um die Wärmeerzeugung des Hydrauliksystems zu reduzieren. Der im Kraftstofftank eingebaute Filter sollte regelmäßig mit Benzin oder Ultraschallvibration gereinigt werden. Häufige Ausfälle sind hauptsächlich Verschleiß des Pumpenkörpers, Risse und mechanische Schäden. Zu diesem Zeitpunkt ist es im Allgemeinen erforderlich, Teile zu überholen oder auszutauschen.

(2) Pneumatisches System

Im Luftdrucksystem, das zum Spannen von Werkzeugen oder Werkstücken, zum Schutztürschalter und zum Späneblasen von Spindelkegellöchern verwendet wird, sollte der Luftfilter des Wasserabscheiders regelmäßig entleert und gereinigt werden, um die Empfindlichkeit der beweglichen Teile in den pneumatischen Komponenten sicherzustellen. Fehler wie ein Ausfall der Spulenbewegung, Luftlecks, Schäden an pneumatischen Komponenten und ein Ausfall der Bewegung werden alle durch schlechte Schmierung verursacht, daher sollte der Schmierstoffgeber regelmäßig gereinigt werden. Darüber hinaus sollte die Luftdichtheit des pneumatischen Systems regelmäßig überprüft werden.

(3) Schmiersystem

Einschließlich der Schmierung von Führungsschienen von Werkzeugmaschinen, Getrieben, Kugelumlaufspindeln, Spindelkästen usw. Der Filter in der Schmierpumpe muss regelmäßig, normalerweise einmal im Jahr, gereinigt und ausgetauscht werden.

(4) Kühlsystem

Es kühlt das Werkzeug und das Werkstück und spült Späne ab. Die Kühlmitteldüsen sollten regelmäßig gereinigt werden.

(5) Spanentfernungsgerät

Das Spanabfuhrgerät ist ein Zubehörteil mit unabhängigen Funktionen, das vor allem den reibungslosen Ablauf des automatischen Schneidens gewährleistet und die Wärmeentwicklung von CNC-Werkzeugmaschinen reduziert. Daher sollte das Späneentfernungsgerät in der Lage sein, Späne rechtzeitig und in seiner Einbauposition automatisch zu entfernensollte im Allgemeinen so nah wie möglich am Schneidbereich des Werkzeugs liegen.

Da die Fehler von CNC-Werkzeugmaschinen relativ kompliziert sind und die Selbstdiagnosefähigkeit des CNC-Systems nicht alle Komponenten des Systems testen kann, ist es oft eine einzige Alarmnummer, die auf viele Fehlerursachen hinweist, was es für Menschen schwierig macht, sie zu starten . Im Folgenden werden die vom Wartungspersonal in der Produktionspraxis üblicherweise verwendeten Fehlerbehebungsmethoden beschrieben.

Mit der visuellen Inspektionsmethode kann das Wartungspersonal das Ausmaß des Fehlers anhand der Beobachtung verschiedener anormaler Phänomene wie Licht, Geräusche und Geruch beim Auftreten des Fehlers bestimmen. Der Umfang des Fehlers kann auf ein Modul oder eine Leiterplatte eingegrenzt und anschließend behoben werden.

Unter normalen Umständen können Systemalarme, die durch vorübergehende Fehler verursacht werden, durch einen Hardware-Reset oder durch aufeinanderfolgendes Ein- und Ausschalten der Systemstromversorgung behoben werden. Wenn der Arbeitsspeicherbereich des Systems aufgrund eines Stromausfalls, des Einsetzens der Platine oder einer Unterspannung der Batterie verwirrt ist, muss das System initialisiert und gelöscht werden, und vor dem Löschen sollten Datenkopieraufzeichnungen erstellt werden. Diagnose.

Das CNC-System verfügt bereits über eine starke Selbstdiagnosefunktion und kann jederzeit den Arbeitsstatus der Hardware und Software des CNC-Systems überwachen. Mithilfe der Selbstdiagnosefunktion kann auf dem Bildschirm der CNC-Werkzeugmaschine der Status der Schnittstelleninformationen zwischen dem System und dem Hostcomputer angezeigt werden, um zu beurteilen, ob der Fehler im mechanischen Teil des numerischen Steuerteils auftritt. und den allgemeinen Teil des Fehlers (Fehlercode) anzeigen.

Die Funktionsprogrammtestmethode besteht darin, die Funktionen des CNC-Systems in ein Funktionstestprogramm zu programmieren und es auf den entsprechenden Medien wie Papierband und Magnetband zu speichern. Durch die Ausführung dieses Programms während der Fehlerdiagnose kann schnell die mögliche Fehlerursache ermittelt werden. Die Methode zum Testen funktionaler Programme wird häufig in den folgenden Fällen eingesetzt: Bei der Bearbeitung von Werkzeugmaschinen entstehen Abfallprodukte, und es ist unmöglich festzustellen, ob dies auf eine fehlerhafte Programmierung oder einen Ausfall des CNC-Systems zurückzuführen ist. Zufällige Ausfälle im CNC-System erschweren die Unterscheidung, ob es sich um externe Störungen oder eine schlechte Systemstabilität handelt. CNC-Werkzeugmaschinen, die längere Zeit stillgelegt wurden, werden vor der Inbetriebnahme bzw. bei der regelmäßigen Überholung der CNC-Werkzeugmaschinen wieder in Betrieb genommen.

Ersetzen Sie die diagnostizierte fehlerhafte Leiterplatte durch gute Ersatzteile. Das heißt, nach der Analyse der ungefähren Ursache des Fehlers kann das Wartungspersonal Ersatzleiterplatten, integrierte Schaltkreischips oder Komponenten verwenden, um verdächtige Teile zu ersetzen, wodurch der Anwendungsbereich eingegrenzt wird Fehler auf Leiterplatten- oder Chipebene. Und führen Sie den entsprechenden Initialisierungsstart durch, damit die Werkzeugmaschine schnell in den Normalbetrieb überführt werden kann.

Bei der Wartung moderner CNC wird diese Methode immer häufiger zur Diagnose verwendet und anschließend das beschädigte Modul durch Ersatzteile ersetzt, damit das System normal funktioniert und die Ausfallzeit so weit wie möglich verkürzt wird.

Notiz

(1) Stellen Sie bei der Verwendung dieser Methode sicher, dass der Betrieb bei einem Stromausfall erfolgt, und prüfen Sie sorgfältig, ob Version, Modell, verschiedene Markierungen und Jumper der Leiterplatte gleich sind. Wenn sie inkonsistent sind, können sie nicht ersetzt werden. Beim Entfernen der Nähte sollten Markierungen und Aufzeichnungen gemacht werden.

(2) Tauschen Sie die CPU-Karte, die Speicherkarte und die Batterie im Allgemeinen nicht einfach aus, da sonst die Programm- und Maschinenparameter verloren gehen und der Fehler sich ausweiten kann.

Systemparameter sind die Grundlage für die Bestimmung von Systemfunktionen. Eine falsche Parametereinstellung kann zu Systemfehlern oder ungültigen Funktionen führen. Tritt ein Fehler auf, sollten die Systemparameter rechtzeitig überprüft werden. Die Parameter werden im Allgemeinen im Magnetblasenspeicher oder im MOSRAM gespeichert, der von der Batterie gehalten werden muss. Die Werkzeugmaschine funktioniert nicht ordnungsgemäß. An dieser Stelle kann der Fehler durch Überprüfung und Korrektur der Parameter behoben werden.

Gemäß dem Kompositionsprinzip des numerischen Steuerungssystems können der Logikpegel und die charakteristischen Parameter jedes Punkts, wie z. B. Spannungswert und Wellenform, logisch analysiert werden, und Instrumente und Messgeräte können zum Messen, Analysieren und Vergleichen verwendet werden, um so zu bestimmen den Fehlerort.

Zusätzlich zu den oben genannten häufig verwendeten Fehlererkennungsmethoden können Sie auch die Plug-In-Board-Methode, die Spannungsvorspannungsmethode, die Open-Loop-Erkennungsmethode usw. verwenden. Kurz gesagt, je nach Fehlerphänomen können mehrere Methoden gleichzeitig ausgewählt werden Gleichzeitig für flexible Anwendung und umfassende Analyse, so dass schrittweiseDen Fehlerbereich eingrenzen und den Fehler schnell beheben.

Es gibt viele Gründe für Ausfälle von Werkzeugmaschinen. Bei komplexeren Fehlern müssen mehrere Methoden umfassend eingesetzt werden, um die Fehlerursache korrekt zu ermitteln und den spezifischen Fehlerort zu diagnostizieren, um den Fehler rechtzeitig zu beheben und den durch die CNC-Werkzeugmaschine verursachten Produktionsverlust zu reduzieren. und effektiv die Effizienz der Werkzeugmaschine verbessern. Effizienz nutzen.

Yangsen ist einer der führenden Maschinenlieferanten mit 20 Jahren Erfahrung in China. Neben der preislichen Wettbewerbsfähigkeit und Qualitätskontrolle legen wir nach wie vor größten Wert auf unseren Kundendienst sowie die Wartung und Schulung unserer Kunden und stellen umfassende Benutzerhandbücher zur Verfügung.

Bitte kontaktieren Sie uns jetzt für eine Anfrage!