Kugellager, eine universelle Komponente in mechanischen Systemen, erfüllen einen grundlegenden Zweck: Sie reduzieren die Reibung zwischen beweglichen Teilen und ermöglichen so einen reibungsloseren Betrieb und eine höhere Effizienz. Diese kleinen, aber wichtigen Komponenten haben eine lange Geschichte und haben sich von einfachen Konstruktionen zu präzisionsgefertigten Lösungen entwickelt, die moderne Maschinen antreiben.

Kugellager wurden ursprünglich im 17. Jahrhundert entwickelt und haben seitdem erhebliche Fortschritte gemacht. Von einfachen Holzdesigns bis hin zu aufwendig gefertigten Stahl- und Keramikvarianten spiegelt ihre Entwicklung den Fortschritt der Industrialisierung und der technologischen Innovation wider.

In CNC-Bearbeitungszentren sind Kugellager entscheidend für die reibungslose und präzise Bewegung der Bauteile. Die Reduzierung von Reibung und Verschleiß trägt zur Gesamtleistung und Genauigkeit dieser hochpräzisen Maschinen bei. Die Zuverlässigkeit von Kugellagern wirkt sich direkt auf die Qualität der Bearbeitungsvorgänge aus, sei es in Spindelbaugruppen, Linearbewegungssystemen oder Werkzeugwechslern.

Die Bedeutung von Kugellagern verstehen CNC-Bearbeitungszentren ist wichtig, um ihre Rolle bei der Verbesserung der Maschinenleistung und -präzision zu würdigen. Wenn wir uns eingehender mit dem Vergleich von Keramik- und Stahlkugellagern befassen, werden ihre unterschiedlichen Eigenschaften und Vorteile bei der Steigerung der Effizienz und Produktivität bei Bearbeitungsvorgängen deutlich.

Bei der CNC-Bearbeitung ist Präzision entscheidend. Die konsequente Fertigung von Teilen mit engen Toleranzen gewährleistet Qualität und Funktionalität. CNC-Fräsmaschinen bieten beispiellose Präzision mit computergesteuerten Bewegungen und fortschrittlichen Schneidstrategien.

Darüber hinaus ist Zuverlässigkeit in Fertigungsumgebungen von entscheidender Bedeutung, in denen Ausfallzeiten zu erheblichen Verlusten führen können. CNC-Bearbeitungszentren sind auf Zuverlässigkeit ausgelegt und verfügen über eine robuste Konstruktion und fortschrittliche Automatisierungsfunktionen, die das Risiko von Fehlern und Fehlfunktionen minimieren.

Kugellager sind wichtige Komponenten in CNC-Bearbeitungszentren und erfüllen wesentliche Funktionen, die sich erheblich auf die Leistung, Präzision und Langlebigkeit der Maschine auswirken. Zu diesen Funktionen gehören die Reduzierung der Reibung, das Tragen von Lasten, das Ermöglichen präziser Bewegungen und der Beitrag zur Gesamteffizienz des Bearbeitungsprozesses.

Eine der Hauptfunktionen von Kugellagern in CNC-Bearbeitungszentren besteht darin, die Reibung zwischen beweglichen Komponenten zu minimieren. CNC-Maschinen bestehen aus verschiedenen Komponenten wie Spindeln, Leitspindeln und Linearführungen, die für einen effizienten Betrieb eine reibungslose, reibungsarme Bewegung erfordern. Kugellager erleichtern dies, indem sie eine Rollbewegung zwischen den stationären und beweglichen Teilen der Maschine ermöglichen, die wesentlich effizienter ist als eine Gleitbewegung. Diese Reibungsreduzierung minimiert den Energieverlust, erhöht die Maschineneffizienz, verringert den Verschleiß der Komponenten und verlängert so die Lebensdauer der Maschine.

Kugellager in CNC-Bearbeitungszentren nehmen sowohl radiale als auch axiale Belastungen auf. Radiale Belastungen wirken senkrecht zur Welle, während axiale Belastungen parallel zur Welle wirken. Kugellager werden in CNC-Maschinen zur Bewältigung dieser Lasten in verschiedenen Baugruppen verwendet, beispielsweise in Spindellagern und Spindellagern. Eine ordnungsgemäße Lastunterstützung ist von entscheidender Bedeutung, um die Ausrichtung und Stabilität der beweglichen Teile aufrechtzuerhalten und präzise und konsistente Bearbeitungsvorgänge sicherzustellen. Stahlkugellager, die für ihre hohe Belastbarkeit bekannt sind, werden häufig bei Hochleistungsanwendungen mit erheblichen Kräften bevorzugt.

Präzision ist bei CNC-Bearbeitungszentren von größter Bedeutung, und Kugellager sind für die Erreichung dieser Präzision von entscheidender Bedeutung. In linearen Bewegungssystemen ermöglichen Kugellager die reibungslose und genaue Bewegung von Komponenten wie Schlitten und Schlitten. Sie tragen zur Aufrechterhaltung einer präzisen linearen Positionierung bei, was für die präzise Bearbeitung von Teilen mit engen Toleranzen von entscheidender Bedeutung ist. In Drehbewegungssystemen wie Spindeln sorgen Kugellager für eine gleichmäßige und stabile Rotation, reduzieren Vibrationen und verbessern die Qualität der bearbeiteten Oberfläche.

Die Spindel ist ein wesentlicher Bestandteil von CNC-Bearbeitungszentren und für die Halterung und Drehung des Schneidwerkzeugs verantwortlich. Kugellager werden häufig in Spindelbaugruppen verwendet, um Hochgeschwindigkeitsrotationen zu unterstützen und die Präzision aufrechtzuerhalten. Aufgrund ihrer niedrigeren Reibungskoeffizienten und überlegenen Hitzebeständigkeit werden Keramikkugellager häufig in Hochgeschwindigkeitsspindelanwendungen eingesetzt. Diese Lager tragen dazu bei, höhere Drehzahlen zu erreichen, die Wärmeentwicklung zu reduzieren und enge Toleranzen einzuhalten, was zu einer besseren Oberflächengüte und einer höheren Bearbeitungsgenauigkeit führt.

Kugellager steigern die Gesamteffizienz und Produktivität von CNC-Bearbeitungszentren, indem sie die Reibung minimieren, Lasten tragen und präzise Bewegungen ermöglichen. Eine reibungslose und zuverlässige Bewegung reduziert Maschinenstillstandszeiten und Wartungsanforderungen und ermöglicht so einen längeren Dauerbetrieb und einen höheren Durchsatz. Die erhöhte Präzision durch Kugellager gewährleistet eine gleichbleibende Produktionsqualität, reduziert den Bedarf an Nacharbeiten und verbessert die Gesamteffizienz der Fertigung.

Die thermische Stabilität ist ein weiterer wichtiger Aspekt von CNC-Bearbeitungszentren, da Temperaturschwankungen die Bearbeitungsgenauigkeit beeinflussen. Insbesondere Keramikkugellager bieten eine hervorragende thermische Stabilität mit minimaler Ausdehnung oder Kontraktion bei Temperaturänderungen. Diese Eigenschaft trägt dazu bei, enge Abstände und eine konstante Leistung auch in Umgebungen mit hohen Temperaturen aufrechtzuerhalten, was für die Aufrechterhaltung der Präzision bei längeren Bearbeitungsvorgängen von entscheidender Bedeutung ist.

Vibrationen und Lärm können sich negativ auf die Qualität der bearbeiteten Teile und die Arbeitsumgebung auswirken. Kugellager tragen dazu bei, diese Probleme zu reduzieren, indem sie für eine reibungslose und stabile Bewegung sorgen. Diese Reduzierung von Vibrationen und Geräuschen verbessert die Qualität des Endprodukts und erhöht den Komfort und die Sicherheit des Bedieners.

Keramikkugellager stellen einen bedeutenden Fortschritt in der Lagertechnologie dar und bieten eine Reihe von Vorteilen gegenüber herkömmlichen Stahlkugellagern. Diese Lager werden aus keramischen Materialien wie Siliziumnitrid (Si3N4) oder Zirkonoxid (ZrO2) hergestellt, die sich durch außergewöhnliche Härte, geringe Dichte und Hochtemperaturbeständigkeit auszeichnen.

Keramikkugellager werden überwiegend aus raffinierten Keramikmaterialien hergestellt, wobei Siliziumnitrid und Zirkonoxid am häufigsten verwendet werden. Siliziumnitrid wird für seine außergewöhnliche Härte, geringe Dichte und hervorragende thermische Stabilität geschätzt und eignet sich daher ideal für Hochgeschwindigkeits- und Hochtemperaturanwendungen. Andererseits bietet Zirkonoxid eine hohe Festigkeit und Zähigkeit, wodurch es für Anwendungen mit mechanischen Stößen und Stößen geeignet ist.

Der Bau von Keramikkugellagern umfasst mehrere spezielle Schritte:

Keramikpulver werden hergestellt, indem Rohstoffe wie Silizium, Stickstoff und Zirkonoxid kombiniert und zu einer feinen Konsistenz gemahlen werden. Dadurch wird die Einheitlichkeit und Reinheit des Endprodukts gewährleistet.

Anschließend wird das Keramikpulver durch isostatisches Pressen oder Spritzgussverfahren zu Kugelrohlingen geformt. Dieser Schritt bestimmt die anfängliche Größe und Form der Lagerkugeln.

Die geformten Rohlinge werden bei hohen Temperaturen gesintert, um die gewünschte Härte und Dichte zu erreichen. Beim Sintern werden die Keramikpartikel knapp unter ihren Schmelzpunkt erhitzt, wodurch sie verschmelzen und eine feste, dichte Struktur bilden.

Keramikkugeln werden wie Stahlkugellager einem Präzisionsschliff unterzogen, um die erforderliche Größe und Kugelform zu erreichen. Dieser Schritt gewährleistet enge Toleranzen und Gleichmäßigkeit im Endprodukt.

Anschließend werden die Keramikkugeln auf eine hohe Oberflächengüte poliert, wodurch die Reibung weiter reduziert und ein reibungsloser Betrieb während des Gebrauchs gewährleistet wird.

Abschließend werden die Keramikkugeln je nach Anwendungsanforderung zu Laufringen aus Stahl oder Keramik zusammengesetzt. Der Montageprozess gewährleistet die richtige Ausrichtung und den richtigen Abstand der Lagerkugeln innerhalb der Lagerbaugruppe.

Keramikkugellager weisen mehrere wichtige Eigenschaften und Eigenschaften auf, die sie für verschiedene Anwendungen wünschenswert machen:

Keramische Materialien wie Siliziumnitrid und Zirkonoxid sind steif und bieten im Vergleich zu Stahl eine höhere Verschleiß- und Verformungsbeständigkeit.

Keramiklager sind aufgrund ihrer geringeren Dichte leichter als Stahllager, reduzieren das Gesamtgewicht der Lagerbaugruppe und tragen zu einer verbesserten Effizienz bei Hochgeschwindigkeitsanwendungen bei.

Keramische Materialien verfügen über eine hervorragende thermische Stabilität, sodass Keramikkugellager höheren Betriebstemperaturen ohne wesentliche Verschlechterung oder Leistungsverlust standhalten können.

Keramikkugellager weisen typischerweise niedrigere Reibungskoeffizienten auf als Stahlkugellager. Dies reduziert den Energieverlust und sorgt für einen reibungsloseren Betrieb, insbesondere bei Hochgeschwindigkeitsanwendungen, bei denen Reibung die Leistung erheblich beeinträchtigen kann.

Keramikkugellager haben gegenüber herkömmlichen Stahlkugellagern mehrere Vorteile, darunter:

Die überlegene Härte und geringe Reibung von Keramikmaterialien führen zu verbesserter Leistung, Zuverlässigkeit und Langlebigkeit bei anspruchsvollen Anwendungen.

Keramikkugellager weisen geringere Verschleißraten als Stahllager auf, was zu einem geringeren Wartungsaufwand und einer längeren Lebensdauer führt.

Die Kombination aus geringer Reibung, hoher Härte und Temperaturbeständigkeit macht Keramikkugellager ideal für Hochgeschwindigkeitsanwendungen mit kritischer Präzision und Haltbarkeit.

Keramikmaterialien sind von Natur aus beständig gegen Korrosion und chemische Angriffe, wodurch sich Keramikkugellager für den Einsatz in rauen Umgebungen eignen, in denen sie Feuchtigkeit, Chemikalien oder abrasiven Verunreinigungen ausgesetzt sein können.

Stahlkugellager sind die Arbeitspferde mechanischer Systeme und sorgen für eine zuverlässige und effiziente Bewegungsübertragung in einem breiten Anwendungsspektrum. Diese Lager werden aus hochwertigen Stahllegierungen wie Edelstahl und Chromstahl hergestellt und werden aufgrund ihrer Haltbarkeit, Belastbarkeit und Wirtschaftlichkeit geschätzt.

Stahlkugellager werden überwiegend aus hochwertigen Stahllegierungen hergestellt, wobei Edelstahl und Chromstahl am häufigsten verwendet werden. Kugellager aus Edelstahl werden aufgrund ihrer Korrosionsbeständigkeit bevorzugt und eignen sich daher für den Einsatz in feuchten oder chemisch aggressiven Umgebungen. Andererseits sind Kugellager aus Chromstahl für ihre Härte und hohe Belastbarkeit bekannt, was sie ideal für Hochleistungsanwendungen macht, bei denen Festigkeit und Haltbarkeit von größter Bedeutung sind.

Der Bau von Stahlkugellagern umfasst mehrere präzise Schritte:

Hochwertiger Stahldraht wird durch eine Reihe von Durchgängen gezogen, um den gewünschten Durchmesser für die Lagerkugeln zu erreichen. Dieser erste Schritt gewährleistet die Gleichmäßigkeit und Konsistenz der Größe und Form der Kugeln.

Der Stahldraht wird in kleine Stücke geschnitten und durch Kaltstauchen zu groben Kugeln geformt. Dabei werden die Drahtstücke in einer Matrize komprimiert, um die ursprüngliche Kugelform zu erzeugen.

Die rauen Kugelformen werden einer Wärmebehandlung unterzogen, um den Stahl zu härten und so seine Haltbarkeit und Leistung unter Last zu verbessern. Bei der Wärmebehandlung werden die Kugeln auf eine präzise Temperatur erhitzt und anschließend schnell abgekühlt, um die gewünschte Härte und Mikrostruktur zu erreichen.

Die gehärteten Kugeln werden geschliffen, um die genaue Größe und Kugelform zu erreichen, die für hochwertige Kugellager erforderlich ist. Dieser Schleifprozess sorgt für enge Toleranzen und glatte Oberflächen und minimiert die Reibung während des Betriebs.

Im abschließenden Polierschritt werden die Kugeln geläppt, um eine ultraglatte Oberflächenbeschaffenheit zu erzielen, die die Reibung weiter reduziert und einen reibungslosen Betrieb während des Gebrauchs gewährleistet.

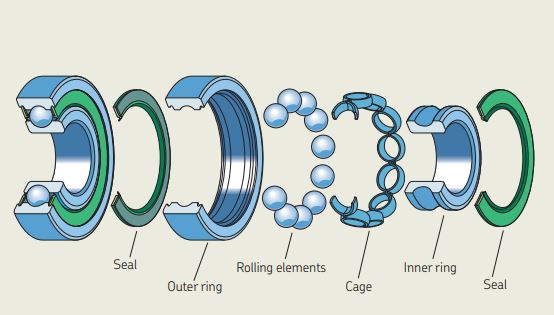

Schließlich werden die fertigen Kugeln zusammen mit dem Käfig zu Laufringen (dem Innen- und Außenring des Lagers) zusammengebaut, wodurch die Kugeln gleichmäßig verteilt bleiben. Der Montageprozess gewährleistet die richtige Ausrichtung und den richtigen Abstand der Lagerkomponenten für eine optimale Leistung.

Stahlkugellager weisen mehrere wichtige Eigenschaften und Eigenschaften auf, die sie für verschiedene Anwendungen gut geeignet machen:

Stahllegierungen, die in Kugellagern verwendet werden, sind für ihre außergewöhnliche Härte bekannt und bieten selbst bei hoher Belastung und rauen Betriebsbedingungen eine hervorragende Beständigkeit gegen Verschleiß und Verformung.

Stahlkugellager verfügen über eine hohe Tragfähigkeit, sodass sie schwere Lasten tragen und erheblichen Kräften standhalten können, ohne dass es zu Verformungen oder Ausfällen kommt.

Kugellager aus Edelstahl bieten eine hervorragende Korrosionsbeständigkeit und eignen sich daher für Anwendungen, bei denen die Einwirkung von Feuchtigkeit, Chemikalien oder korrosiven Umgebungen ein Problem darstellt.

Stahlkugellager können in verschiedenen Anwendungen eingesetzt werden, von Industriemaschinen und Automobilkomponenten bis hin zu Haushaltsgeräten und Unterhaltungselektronik.

Stahlkugellager bieten gegenüber anderen Lagertypen mehrere Vorteile, darunter:

Stahlkugellager sind im Vergleich zu Keramik- oder anderen Speziallagern kostengünstig und daher für verschiedene Anwendungen beliebt.

Die hohe Tragfähigkeit von Stahlkugellagern ermöglicht es ihnen, schwere Lasten zu tragen und erheblichen Kräften standzuhalten, ohne sich zu verformen oder zu versagen.

Stahlkugellager sind in verschiedenen Stahllegierungen erhältlich, die jeweils spezifische Eigenschaften und Vorteile bieten, sodass Hersteller das für ihre Anwendungsanforderungen am besten geeignete Material auswählen können.

Stahlkugellager haben eine lange Geschichte bewährter Zuverlässigkeit und Leistung in verschiedenen Branchen und Anwendungen. Ihre Langlebigkeit und Robustheit machen sie zu einer zuverlässigen Wahl für kritische mechanische Systeme.

Was die Leistung von CNC-Bearbeitungszentren betrifft, kann die Wahl zwischen Keramik- und Stahlkugellagern erhebliche Auswirkungen auf die Effizienz, Präzision und Zuverlässigkeit der Maschine haben.

Keramikkugellager bieten mehrere Leistungsvorteile, darunter:

Keramische Materialien weisen niedrigere Reibungskoeffizienten als Stahl auf, was zu einem reibungsloseren Betrieb und einem geringeren Energieverbrauch führt.

Keramiklager können höheren Betriebstemperaturen ohne wesentliche Verschlechterung standhalten und sind daher ideal für Hochgeschwindigkeits- und Hochtemperaturanwendungen.

Die außergewöhnliche Härte keramischer Materialien führt zu geringeren Verschleißraten, was zu einer längeren Lagerlebensdauer und einem geringeren Wartungsaufwand führt.

Stahlkugellager bieten außerdem zuverlässige Leistungsmerkmale, wie zum Beispiel:

Stahllager haben eine lange Geschichte bewährter Zuverlässigkeit und Leistung in verschiedenen Branchen und Anwendungen.

Stahlkugellager sind aufgrund ihrer hohen Tragfähigkeit ideal für schwere Anwendungen und bieten stabilen Halt.

Stahlkugellager sind im Vergleich zu Keramiklagern kostengünstig und daher für verschiedene Anwendungen beliebt.

Charakteristisch | Keramikkugellager | Stahlkugellager |

Reibungskoeffizient | Niedrigere Reibungskoeffizienten (typischerweise 0,001 bis 0,002) | Höhere Reibungskoeffizienten (typischerweise 0,0015 bis 0,003) |

Hitzebeständigkeit | Hervorragende Hitzebeständigkeit, hält Temperaturen bis zu 800 °C stand | Gute Hitzebeständigkeit, hält Temperaturen bis 300 °C stand |

Verschleißfestigkeit | Hervorragende Verschleißfestigkeit, geringere Verschleißrate | Gute Verschleißfestigkeit, höhere Verschleißrate im Vergleich zu Keramik |

Gewicht | Leichter (bis zu 40 % leichter als Stahllager) | Schwerer aufgrund höherer Stahldichte |

Maximale Geschwindigkeit | Höhere Geschwindigkeiten durch geringere Reibung und Wärmeausdehnung | Hohe Geschwindigkeiten erreichbar, aber niedriger als bei Keramik |

Schmierungsanforderungen | Geringerer Schmierbedarf, kann mit minimaler Schmierung betrieben werden | Höhere Schmieranforderungen, häufige Schmierung erforderlich |

Anschaffungskosten | Höhere Anschaffungskosten | Niedrigere Anschaffungskosten |

Eigentumsgesamtkosten | Niedrigere Gesamtkosten aufgrund geringerer Wartung und längerer Lebensdauer | Möglicherweise höhere Gesamtkosten aufgrund häufigerer Wartung |

Umweltbelastung | Geringere Auswirkungen durch längere Lebensdauer und selteneren Austausch | Mäßige Auswirkungen, häufigerer Austausch und Wartung |

Mit Blick auf die Zukunft werden zukünftige Trends und Innovationen bei Kugellagern für CNC-Bearbeitungszentren die Maschinenleistung und -effizienz revolutionieren. Ein wichtiger Trend ist die kontinuierliche Entwicklung fortschrittlicher Keramikmaterialien mit verbesserten Eigenschaften wie erhöhter Härte, verbesserter thermischer Stabilität und verringerten Reibungskoeffizienten. Durch diese Innovationen können Keramikkugellager noch höheren Temperaturen und Betriebsgeschwindigkeiten standhalten und so die Zuverlässigkeit und Langlebigkeit der Maschine verbessern.

Fortschritte bei Fertigungsmethoden wie der additiven Fertigung und der Nanotechnologie treiben die Produktion präziserer und komplexerer Kugellagerkonstruktionen voran. Dies ermöglicht maßgeschneiderte Lagerlösungen, die auf bestimmte CNC-Bearbeitungsanwendungen zugeschnitten sind, die Leistung optimieren und den Wartungsaufwand reduzieren.

Die Wahl zwischen Keramik- und Stahlkugellagern in CNC-Bearbeitungszentren ist eine entscheidende Entscheidung, die sich direkt auf die Maschinenleistung und Produktivität auswirkt. Während Keramiklager eine geringere Reibung, höhere Temperaturbeständigkeit und geringeren Verschleiß bieten, bieten Stahllager bewährte Zuverlässigkeit, hohe Belastbarkeit und Kosteneffizienz. Hersteller müssen bei der Auswahl des geeigneten Lagertyps ihre spezifischen Anwendungsanforderungen, Betriebsbedingungen und Budgetbeschränkungen sorgfältig berücksichtigen. Durch eine fundierte Entscheidung können Hersteller CNC-Bearbeitungsprozesse optimieren, die Effizienz steigern und eine höhere Präzision in ihren Abläufen erreichen.