CNC-Brückenfräsmaschinen sind das Rückgrat der modernen Fertigungsindustrie und produzieren komplizierte Produkte mit höchster Präzision und Wiederholbarkeit. Genauigkeit, Präzision und Geschwindigkeit sind die einzigen Dinge, die in Fertigungsprozessen funktionieren. Da die Produkte immer komplexer und die Toleranzen immer enger werden, steigt der Bedarf an präziser, zuverlässiger und effizienter Bearbeitung.

CNC-Maschinen haben die Produktion von Maschinenteilen revolutioniert und ermöglichen es Unternehmen, qualitativ hochwertige Produkte effizient und kostengünstig zu liefern. Mit fortschrittlichen Steuerungssystemen, leistungsstarken Spindeln und robuster Konstruktion sind CNC-Brückenfräsmaschinen die Arbeitspferde der Branche und bieten beste Leistung und Zuverlässigkeit.

Diese Maschinen sind der Schlüssel zur Erschließung neuer Effizienz- und Qualitätsniveaus in der Fertigung. Doch was macht die CNC-Fräsmaschine so besonders? Wie arbeiten Sie? Und was unterscheidet sie von anderen Fräsmaschinen?

Wir werden uns die CNC-Brückenfräsmaschinen genauer ansehen und ihre Eigenschaften, Vorteile und Rolle bei der Gestaltung der Zukunft untersuchen.

CNC-Brückenfräsmaschinen (Computer Numerical Control) bieten hochpräzise Bearbeitungsmöglichkeiten und ermöglichen es Herstellern, komplexe Vorgänge schnell durchzuführen.

In CNC-FräsenAutomatisierte Maschinen schneiden Metalle, um sie präzise zu formen. Eine CNC-Fräsmaschine führt einen Bearbeitungsprozess durch, bei dem ein Computer die Schneidvorgänge steuert. Es steuert die Werkzeugfolge, den Fräser und die Spindeldrehzahl und verwendet ein rotierendes Werkzeug zum Schneiden von Materialien.

Darüber hinaus ermöglichen mehrachsige Fräsmaschinen komplizierte Fräsarbeiten. Für den Umgang mit einfachen Materialien werden drei Bewegungsachsen (x, y und z) verwendet. Ansonsten bewältigen fünf oder mehr Bewegungsachsen komplexe Fräsprozesse.

Der Ursprung liegt im 20. Jahrhundert, als alle Maschinen manuell bedient wurden. Ende der 1940er und Anfang der 1950er Jahre wurden CNC-Fräsmaschinen entwickelt, um automatische Fertigungsvorgänge durchzuführen. Frühere Maschinen dienten zum Lochen von Papierbändern.

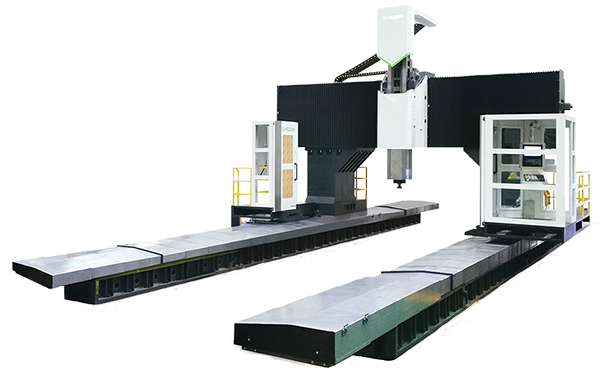

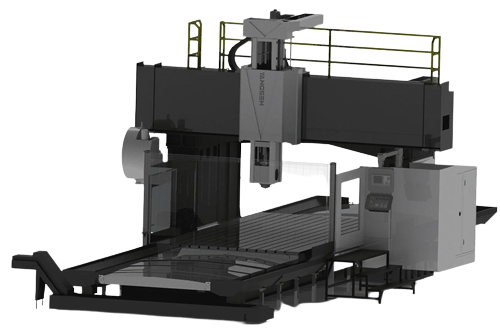

Heutzutage werden Computer verwendet, um Anweisungen für die Bewegung der Maschine zu speichern und auszuführen. Diese Maschinen verwenden ein Portal oder eine Brücke, was für mehr Steifigkeit und Stabilität sorgt. Darüber hinaus ermöglicht das Design der Fräsmaschine eine präzisere Bearbeitung größerer Werkstücke.

CNC-Brückenfräsmaschinen sind hochautomatisierte und präzisionsgesteuerte Maschinen. Diese werden zum Schneiden, Formen und Bohren von Materialien wie Metall, Holz und Kunststoffen verwendet. Zu den Hauptkomponenten von CNC-Fräsmaschinen gehören:

Der Rahmen der Fräsmaschine bietet Halt und Steifigkeit, um den beim Betrieb entstehenden Schnittkräften standzuhalten. Der Rahmen ist so konzipiert, dass er Vibrationen und Stöße absorbiert und dämpft. Es steuert die Hauptkomponenten der Maschine, einschließlich Basis, Spindel, Achsen und lineare Bewegungssysteme.

Es ist ein stabiles Fundament für Rahmen, das es Maschinen ermöglicht, Metalle auf der richtigen Höhe zu schneiden oder zu formen. Die Basis besteht aus einem hochbelastbaren Gusseisen- oder Stahlmaterial, das Vibrationen absorbiert und Durchbiegungen verhindert.

Außerdem dient der Sockel als Reservoir für Kühl- oder Schmierflüssigkeiten. Es enthält Kanäle und Rillen, die diese Flüssigkeiten sammeln und recyceln und so einen effizienten und umweltfreundlichen Betrieb gewährleisten.

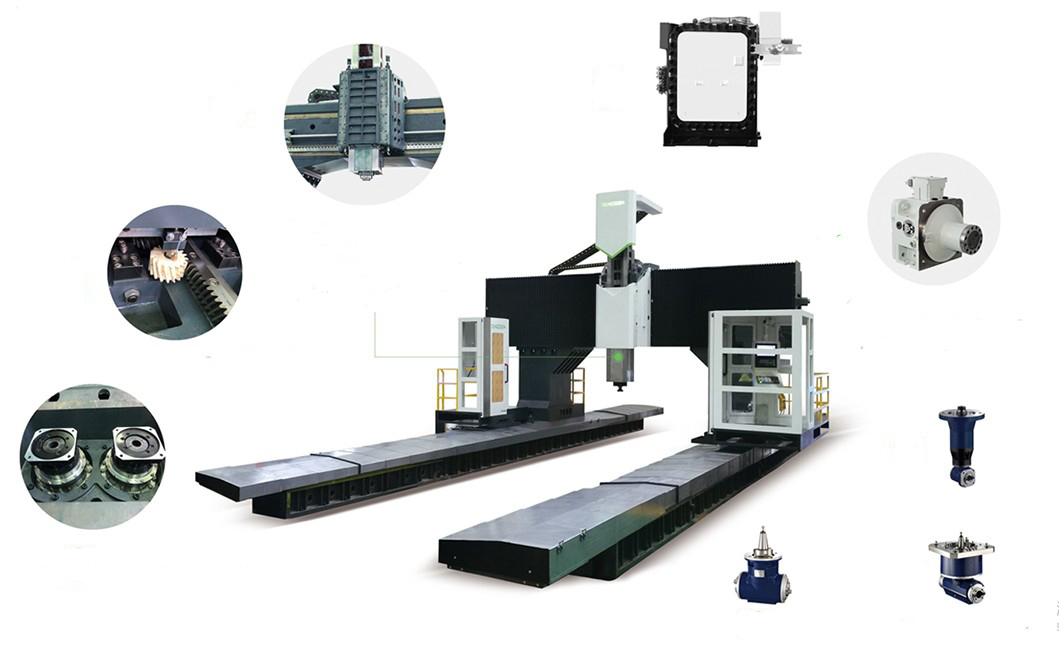

Eine Spindel ist eine rotierende Komponente, die ein Schneidwerkzeug hält und sich mit hoher Geschwindigkeit dreht, um Schneidvorgänge auszuführen. Es wird von einem Motor mit hohem Drehmoment angetrieben, der sich in mehrere Richtungen dreht, um komplexe Maschinenfunktionen zu bedienen.

Achsen sind lineare Bewegungssysteme, die Spindeln signalisieren, sich in drei Richtungen zu bewegen – x, y und z. Diese gemeinsamen Achsen entsprechen horizontalen, vertikalen und Tiefenbewegungen. Präzisionskugelumlaufspindeln, Linearführungen und Servomotoren steuern die Achsen, um eine präzise und genaue Bewegung zu gewährleisten.

Das computergestützte numerische Steuerungssystem (CNC) von Machines steuert die Achsen von CNC-Fräsmaschinen und empfängt Anweisungen aus der Programmiersprache einer Maschine. Diese Anweisungen bestimmen die Bewegung und Positionierung von Schneidwerkzeugen und ermöglichen präzise und komplexe Bearbeitungsprozesse.

Während des Maschinenbetriebs wechseln automatische Werkzeuge die Schneidwerkzeuge schnell und effizient. Es verfügt über ein Magazin, das mehrere Werkzeuge und ihre Verwendung zum Ein- und Ausfahren in die Spindel zeigt.

ATC besteht aus einem Werkzeugmagazin, in dem mehrere Werkzeuge gespeichert sind, und ein Werkzeugwechsler nimmt sie auf und platziert sie in der Spindel. Anschließend verwaltet die Steuerung den Werkzeugwechselvorgang. Der Prozess ist automatisch, schnell und präzise und stellt sicher, dass das Fräsen mit höchster Effizienz und Produktivität arbeitet.

Diese Systeme sind auf hohe Präzision und Genauigkeit ausgelegt, die für die Ausführung von Funktionen von entscheidender Bedeutung sind. Lineare Bewegungssysteme ermöglichen eine präzise Bewegung der Spindel und des Tisches.

Das Steuerungssystem umfasst einen Computer, Software und andere Elektronik, die Maschinen programmiert und steuert. Diese Systeme ermöglichen es dem Bediener, Maschinenanweisungen einzugeben und die Maschine zu steuernBewegung der Spindel und Achsen.

Die Ausrüstung führt die Prozesse in den CNC-Fräsmaschinen zum Sequenzieren, Schneiden und Veredeln von Materialien durch.

Ein Arbeitstisch ist eine ebene Fläche, auf der ein Werkstück während der Bearbeitung montiert wird. Es besteht aus Gusseisen und bewegt sich in x- und y-Richtung, um das Werkstück unter dem Schneidwerkzeug zu positionieren. Außerdem verfügt es über T-Nuten zur Befestigung des Werkstücks mit Zwingen oder Bolzen.

Es wird unter dem Arbeitstisch oder auf dem Knie platziert und hält einen Tisch, um das Werkstück und das Schneidwerkzeug abzustützen. Es bewegt sich in Richtung der x-Achse. Das CNC-System (Computer Numerical Control) der Maschine steuert die Geschwindigkeit und Richtung des Sattels, indem es Eingaben von einem vorprogrammierten Werkzeugweg empfängt.

Das Knie ist am Maschinenbett montiert. Seine vertikale Komponente ermöglicht es dem Sattel per Schwalbenschwanz, sich in Z-Richtung auf und ab zu bewegen. Sein großer, rechteckiger Guss sorgt für Steifigkeit und Stabilität beim Fräsen sowie beim Anheben und Absenken der Spindel zur Anpassung ihrer Dicke. Es bietet Unterstützung und Bewegungskontrolle für den Sattel und das Werkstück.

Eine Spindel ist eine rotierende Komponente, die ein Schneidwerkzeug hält und die Translations- und Rotationsgeschwindigkeit sowie das Drehmoment zum Schneiden bereitstellt. Ein Elektromotor oder eine Stromquelle treibt den Schneidvorgang an. Die Spindel verfügt über eine Vielzahl von Konfigurationen, darunter riemengetriebene, direkt angetriebene oder zahnradgetriebene Ausführungen.

Der Dorn ist ein zylindrischer Schaft, an dem alle Werkzeuge befestigt sind. Es wird in die Spindel eingesetzt und mit einer Zugstange arretiert. Der Dorn verfügt über einen Standardkegel oder eine Standardschnittstelle, die zur Spindel der Fräsmaschine passt. Es ermöglicht ein schnelles und einfaches Anbringen und Entfernen eines Dorns und von Schneidwerkzeugen.

Eine am oberen Ende der Säule angebrachte vertikale Komponente bewegt sich in y-Richtung. Außerdem unterstützt es den Spindelkopf und die Fräser, da der Stößel in Vertikal- oder Winkelfräsmaschinen arbeitet.

Ein hydraulisches oder pneumatisches System treibt den Stößel an und steuert seine Bewegung und Position. Abhängig vom spezifischen Maschinendesign verfügt es über einen Bewegungsbereich, einschließlich vertikaler und horizontaler Bewegung.

Werkzeugmaschinen sind Geräte, die in Herstellungsprozessen verwendet werden, um Materialien in bestimmte Formen oder Größen zu formen, zu formen oder zu schneiden. Dies sind die Schneidwerkzeuge, die zur Bearbeitung des Werkstücks verwendet werden. Fräser werden in der Welle gehalten und von einer Spindel gedreht, um Material vom Werkstück zu entfernen. Es umfasst Schaftfräser, Bohrer, Reibahlen, Gewindebohrer und Senker.

Der Bediener, der mit dem Steuerungssystem der Maschine interagiert, ist die Schnittstelle. Es umfasst eine visuelle Anzeige, Eingabegeräte wie eine Tastatur oder einen Touchscreen sowie Software, die es dem Bediener ermöglicht, die Maschine für bestimmte Bearbeitungsvorgänge zu programmieren. Die Schnittstelle richtet die Maschine ein, gibt die Werkzeuge ein und überwacht den Fortschritt der Bearbeitungsvorgänge.

CNC-Brückenfräsmaschinen verwenden rotierende Schneidwerkzeuge, um Materialien zu entfernen und die gewünschte Endproduktform zu erzeugen. Hier finden Sie eine schrittweise Aufschlüsselung des Arbeitsprozesses der CNC-Fräsmaschinen:

Vor dem Schneiden von Materialien besteht der erste Schritt darin, mithilfe einer CAD-Software (Computer Aided Design) einen Entwurf oder ein 3D-Modell des gewünschten Produkts zu erstellen. Es hilft dabei, Abmessungen und Toleranzen festzulegen, um Bearbeitungsvorgänge ordnungsgemäß durchzuführen.

Anschließend wandelt das Programm den Entwurf in maschinenlesbaren Code um und automatisiert den Prozess mithilfe von CAM-Software (Computer Aided Manufacturing).

Zweitens werden die Werkstücke mittels Klemmen oder Schraubstöcken auf einem Fräsmaschinentisch befestigt. Der Tisch bewegt sich entlang der Z-Achse, um Werkstücke in der gewünschten Höhe relativ zum Schneidwerkzeug zu positionieren.

Erzielen Sie eine genaue Werkstückeinrichtung durch Messwerkzeuge wie Höhenmessgeräte, Messuhren und Mikrometer, um die Position und Ausrichtung des Werkstücks zu überprüfen.

Drittens umfasst die Werkzeugtechnik die Auswahl, Installation und Einstellung von Schneidwerkzeugen, um optimale Leistung und Genauigkeit zu gewährleisten. Das Schneidwerkzeug wird in die Spindel der Maschine eingesetzt. Die Werkzeuge rotieren mit hoher Geschwindigkeit und bewegen sich entlang der drei Achsen, um eine Form in der richtigen Reihenfolge zu erzeugen.

Viertens: Wenn Werkstücke und Werkzeuge eingestellt sind, beginnt der Bearbeitungsprozess. Der CNC-Steuerungssystem liest das Programm und sendet Befehle an das Linearbewegungssystem der Maschine.

Beim Fräsen passiert es das Schneidwerkzeug und den programmierten Weg, um unerwünschte Materialien vom Werkstück zu entfernen, während es stationär bleibt. Es führt Prozesse manuell durch oder nutzt Dreh-, Fräs- und Bohrmaschinen.

Fünftens erfordern Werkstücke nach der Bearbeitung Nachbearbeitungen wie Polieren, Entgraten oder Lackieren, um ein edles Aussehen zu erhalten. Die Veredelung verbessert die Qualität und Haltbarkeit einer Vielzahl von Materialien.

Durch diesen Prozess wird die Oberfläche des Materials verfeinert, um die gewünschte Textur, Glätte oder das gewünschte Aussehen zu erzielen. Es beseitigt jedoch Unvollkommenheiten, glättet Unebenheiten und poliertzu einem spiegelähnlichen Finish.

Sechstens prüfen Ingenieure das fertige Produkt, um sicherzustellen, dass es den erforderlichen Qualitätsstandards und Spezifikationen entspricht. Dabei handelt es sich um spezielle Geräte oder um den Vergleich von Produkten mit 3D-Modellen mithilfe eines Koordinatenmessgeräts (KMG).

Durch die Erkennung von Mängeln minimieren Unternehmen Abfall, senken Kosten und verbessern die Kundenzufriedenheit.

Verschiedene Fräsverfahren erzeugen die Maschinenteile in unterschiedlichen Formen und Merkmalen auf einem Werkstück. Schauen Sie sich die fünf Fräsarten an:

Das Flachfräsen ist die erste Art des CNC-Fräsens, die entwickelt wurde. Es ist ein einfacher Vorgang, flache Flächen parallel zu rotierenden Achsen zu formen. Der Fräser hat an seinem Umfang Zähne, um beim Drehen des Fräsers Material abzutragen. Werkstücke werden auf einem Fräsmaschinentisch montiert und durch die x- und y-Achse bewegt, um sie unter dem rotierenden Fräser zu positionieren.

Die vertikale Position des Fräsmaschinentisches wird angepasst, um die Schnitttiefe zu steuern, während die Fräsmaschinenspindel auf die direkte Vorschubgeschwindigkeit abgestimmt ist. Dadurch entsteht eine fertige ebene Oberfläche, die als Referenz für weitere Bearbeitungsvorgänge dient.

Das Schneidwerkzeug erzeugt auf großen Teilen wie Motorblöcken und Maschinenfüßen ebene Flächen senkrecht zu den Drehachsen des Schneidwerkzeugs. Der Planfräser weist auf seinem Umfang ein kreisförmiges Muster auf. Das Schneidwerkzeug dreht sich und schneidet das Material in einer kreisförmigen Bewegung vom Werkstück ab.

Das Werkstück wird auf einer Spindel montiert, die auf die Werkstückoberfläche abgesenkt wird. Spindel und Fräser rotieren mit hoher Geschwindigkeit und der Frästisch bewegt sich in der X- und Y-Achse, um das Werkstück dem rotierenden Werkzeug zuzuführen.

Dabei wird ein Werkstück in einem bestimmten Winkel bearbeitet, um Winkelflächen zum Materialabtrag zu erzeugen. Bei diesem Verfahren wird ein Fräser mit abgewinkelter Schneidkante zum Formen von Fasen und Fasen verwendet.

Winkelfräsen erfordert eine präzise Positionierung und Steuerung der Maschine und des Schneidwerkzeugs. Auch die sorgfältige Auswahl der Schnittparameter ist für einen effizienten Bearbeitungsprozess unerlässlich.

Üblicherweise entstehen Maschinenteile mit schrägen Oberflächen durch Winkelfräsen. Zum Beispiel Automobilkomponenten, Turbinenschaufeln und Teile für die Luft- und Raumfahrt.

Das Bearbeiten eines Werkstücks in eine bestimmte Form mit einem Fräswerkzeug wird als Formfräsen bezeichnet. Fräser ordnen die Kanten so an, dass sie der gewünschten Form des Werkstücks entsprechen. Der Fräser dreht sich und schneidet das Material unter dem rotierenden Werkzeug in einem bestimmten Muster.

Beim Formfräsen werden komplexe Formen und Konturen an einem Werkstück erzeugt, beispielsweise Zahnräder, Nocken und Formen.

Der Einsatz von Fräsern (auf einer horizontalen Welle angeordnet) zur Materialtrennung erhöht die Materialproduktion. Zwei Fräser sind auf einer Aufnahmewelle montiert und bearbeiten mehrere Werkstückoberflächen gleichzeitig.

Häufig werden große Chargen identischer Teile mit mehreren Merkmalen wie Löchern, Keilnuten und Schlitzen hergestellt, wobei die Bearbeitung mehrerer Teile statt einzelner Teile effizient ist.

Bewerten Sie spezifische Faktoren, um sicherzustellen, dass Ihre Maschine die gewünschten Werkstücke aufnehmen kann. Berücksichtigen Sie auch die Budgetbeschränkungen.

Berücksichtigen Sie bei der Auswahl von CNC-Brückenfräsmaschinen die folgenden Faktoren:

Die Tischgröße, die Spindelbewegung und der Arbeitsbereich der Maschinen sollten der Größe und Komplexität des Werkstücks im Bearbeitungsprozess gerecht werden.

Fräsmaschinen sollen Teile mit der erforderlichen Genauigkeit und Präzision herstellen. Dazu gehören die Wiederholgenauigkeit, der Spindelrundlauf und die Positionierung der Maschine.

Fräsmaschinen steuern Schnittgeschwindigkeiten und Vorschübe, um Teile herzustellen, ohne die Qualität des Endprodukts zu beeinträchtigen.

Eine leistungsstarke Spindel kann bearbeitete Materialien verarbeiten. Die Spindelleistung bestimmt die maximale Leistung, die die Spindel an das Schneidwerkzeug der Fräsmaschine liefert.

Der Werkzeugwechsler von Fräsmaschinen hilft beim Werkzeugwechsel während des Bearbeitungsprozesses. Es reduziert Ausfallzeiten und erhöht die Produktivität.

Das Steuerungssystem sollte einfach zu bedienen sein und über die notwendigen Funktionen zur Programmierung und Steuerung von Maschinen verfügen. Es kann CAD- oder CAM-Dateien importieren und maßgeschneiderte Programme erstellen.

Berücksichtigen Sie beim Kauf einer Fräsmaschine Ihr Budget. Entscheiden Sie sich außerdem für eine CNC-Maschine, die für bestimmte Bearbeitungsprozesse eine gute Kapitalrendite bietet.

Technologische Fortschritte haben zu erhöhter Präzision und Produktivität geführt. 5-Achsen- und 6-Achsen-Fräsmaschinen bedienen komplexe Funktionen, während adaptive Steuerungssysteme die Schnittparameter in Echtzeit anpassen.

Echtzeit-Überwachungssysteme erkennen Probleme, bevor sie Schaden verursachen. Die Integration mit CAD/CAM-Software rationalisiert den Herstellungsprozess.

Für die Langlebigkeit und ordnungsgemäße Funktion ist die Wartung unerlässlichLeistung von CNC-Fräsmaschinen. Führen Sie jede Woche Wartungsarbeiten durch, um sicherzustellen, dass das Gerät regelmäßig geschmiert und gereinigt wird. Beheben Sie häufige Probleme, um weiteren Schaden zu vermeiden.

Verstehen Sie, wie CNC-Brückenfräsmaschinen Herstellern dabei helfen können, ihre Prozesse schnell und effizient abzuwickeln.

CNC-Fräsmaschinen bearbeiten ein breites Spektrum an Materialien und führen Bearbeitungsvorgänge durch. Es verarbeitet Materialien wie Metalle, Holz, Kunststoffe und Verbundwerkstoffe unterschiedlicher Härte und Form. Diese Maschinen führen Bohren, Gewindeschneiden, Konturieren und Gravieren mit verschiedenen Schneidwerkzeugen durch.

Einer der wesentlichen Vorteile für Hersteller besteht darin, dass sie eine einzige Maschine für die Herstellung einer breiten Produktpalette einrichten können, wodurch der Bedarf an mehreren Maschinen und Geräten reduziert wird. Es bietet Produktionsmöglichkeiten, spart Platz und reduziert Kapitalinvestitionen und Wartungskosten.

Darüber hinaus ermöglichen Fräsmaschinen ein schnelles Umrüsten und Neuprogrammieren, sodass Hersteller auf Änderungen im Produktdesign reagieren können. Diese Flexibilität weist Unternehmen darauf hin, in diesem wettbewerbsintensiven Zeitalter agil zu sein.

CNC-Portalfräsmaschinen verfügen über Spindeln und Vorschübe, um die Effizienz bei Schneidprozessen zu verbessern. Es hat das Potenzial, die Steifigkeit der Struktur beim Schneiden von Materialien aufrechtzuerhalten.

Im Vergleich zu herkömmlichen Werkzeugmaschinen führt die CNC in der Hilfsbewegung schnelleres, leistungsstarkes Schneiden von Materialien durch und benötigt weniger Manövrierzeit.

Das Bearbeitungszentrum verfügt über einen automatischen Werkzeugwechsler, Zuführvorrichtungen und Spindeln, um mehrere Prozesse gleichzeitig durchzuführen. Es reduziert die Logistik- und Umschlagszeit der hergestellten und fertigen Produkte.

Computergesteuertes Schneiden und präzise Linearbewegungen sorgen für eine hohe Bearbeitungsgenauigkeit. Schneidwerkzeuge bewegen sich mit dem linearen Bewegungssystem, das ein hohes Maß an Genauigkeit ermöglicht.

CNC-Fräsmaschinen verfügen über fortschrittliche Feedbacksysteme, die Echtzeitinformationen an das Steuerungssystem liefern. Es passt den Bearbeitungsprozess an, um Genauigkeit und Präzision aufrechtzuerhalten. Zu den Feedbacksystemen gehören Sensoren, die Schnittkräfte, Temperatur und Vibration messen und es Maschinen ermöglichen, Steuerungsprozesse anzupassen.

Auch wenn CNC-Fräsmaschinen und ihre Ausrüstung kostspielig sind, reduziert die Kleinserienfertigung die Bearbeitungszeit und die Kosten. Hohe Vielseitigkeit und Stabilität in der Qualität verhindern die Entstehung von Abfall und tragen zu einer hohen Produktivität bei.

Darüber hinaus unterstützen CNC-Maschinen Prozesse, verwalten die Logistik und senken die Verwaltungskosten. Reduzierung der Einstell- und Prüfkosten.

Bei CNC-Fräsmaschinen werden alle schweren Prozesse automatisch ausgeführt. Die Arbeitskräfte laden und entladen nur die Werkstücke, beobachten Werkzeuge, messen Prozesse, wählen Programme aus und starten die Maschine. Die Bediener müssen keine manuellen Vorgänge durchführen, wodurch die Arbeitsintensität und das Fehlerrisiko verringert werden.

Bei herkömmlichen Fräsmaschinen stellt der Bediener die Position und Geschwindigkeit des Schneidwerkzeugs manuell ein, was ein hohes Maß an Geschick und Erfahrung erfordert. CNC-Fräsmaschinen führen jedoch automatisierte Prozesse aus und steuern Maschinen über Computer.

CNC-Fräsmaschinen laufen kontinuierlich und erfordern nur minimale menschliche Eingriffe. Es ermöglicht Herstellern, ihren Personalbestand zu optimieren und die Arbeitskosten zu minimieren.

Nachfolgend sind einige weitere Vorteile der Verwendung von CNC-Brückenfräsmaschinen aufgeführt:

● Bieten hohe Präzision und Genauigkeit

● Steigern Sie Produktivität und Effizienz

● Reduzieren Sie Zeit und Arbeit

● Reduzieren Sie die Ermüdung des Bedieners

● Verbessern Sie die Sicherheit

CNC-Brückenfräsmaschinen werden in verschiedenen Branchen eingesetzt, darunter Luft- und Raumfahrt, Automobilindustrie, Medizintechnik und Elektronik. Diese Maschinen produzieren Materialien mit geringeren Toleranzen und sind daher für die Herstellung von Teilen unerlässlich.

● Luft- und Raumfahrt

● Automobil

● Medizinisch

● Elektronik

● Möbel

● Formen- und Formenbau

Fortschritte in der Automatisierung und künstlichen Intelligenz machen diese Maschinen noch effizienter und produktiver. Sie spielen eine immer wichtigere Rolle bei der Herstellung von Materialien in verschiedenen Industriezweigen.

Auch die Entwicklung neuer Materialien und Technologien erfordert spezielle Bearbeitungsfähigkeiten.

Darüber hinaus beeinflussen CNC-Fräsmaschinen die Luft- und Raumfahrtindustrie. Diese Maschinen fertigen Flugzeugkomponenten, um die Sicherheit zu gewährleisten. Doppelständermaschinen sind ideal für diese Branche, da sie komplexe Formen mit Genauigkeit und Wiederholgenauigkeit erzeugen.

Brückenfräsmaschinen erfreuen sich in der Medizinbranche immer größerer Beliebtheit und erfordern chirurgische Instrumente, Prothesen und orthopädische Implantate mit genauen Spezifikationen.

Da die Nachfrage nach Elektrofahrzeugen steigt, setzt die Automobilindustrie zur Herstellung von Motoren und Getriebeteilen CNC-Brückenfräsmaschinen ein.

Software für die computergestützte Fertigung (CAM) wird immer ausgefeilter undintuitiv. Der Automatisierungsprozess reduziert außerdem den Bedarf an manueller Arbeit und erhöht so die Effizienz und Produktivität.

CNC-Brückenmaschinen sind ein wahres Wunderwerk der Ingenieurskunst und verwandeln Rohmaterialien in hochspezifische, komplexe Komponenten. Seine fortschrittliche Technologie verfügt über ein robustes Design und eine beispiellose Genauigkeit, was es zu einem entscheidenden Werkzeug für Hersteller aller Branchen macht.

Darüber hinaus ist es aufgrund seiner Fähigkeit, verschiedene Materialien, komplexe Geometrien und Details zu verarbeiten, eine Lösung der Wahl für die Präzisionsfertigung.

Wenn Sie also Ihre Fertigungskapazitäten auf die nächste Stufe heben möchten, gibt es keine bessere Wahl als CNC-Brückenfräsmaschinen.