Willkommen zu einem umfassenden Leitfaden zu CNC-Vorrichtungen. Ziel dieses Leitfadens ist es, tief in das Design, die Typen und die Verwendung von CNC-Vorrichtungen einzutauchen. Das Thema verdeutlicht, wie CNC-Vorrichtungen Präzision und Effizienz in die Welt der Bearbeitung bringen. Man erhält einen tiefen Einblick in die unverzichtbare Rolle der Vorrichtungen bei der CNC-Bearbeitung.

Die richtige Positionierung ist bei CNC-Vorrichtungen von entscheidender Bedeutung. Es ist das Datum, das jeden Prozess in Gang setzt. Eine CNC-Vorrichtung hält ein Werkstück an einer sicheren, spezifischen Stelle für eine präzise Bearbeitung.

CNC-Befestigungen sorgen für Stabilität. Sie klemmen das Werkstück fest und halten es stabil. Ohne entsprechende Stabilisierung sind präzise Schnitte nicht möglich.

Konsistenz ist entscheidend. CNC-Vorrichtungen sorgen für die gleiche Position jedes Werkstücks. Dadurch entstehen immer wieder identische Teile.

CNC-Vorrichtungen spielen eine große Rolle bei der Genauigkeit. Mit einer festgelegten Position und Stabilität erfolgt jeder Schnitt genau wie vorgesehen.

Mit CNC-Vorrichtungen wird die Produktion schneller. Nach der Einstellung hält die Vorrichtung das Werkstück, sodass keine manuellen Einstellungen erforderlich sind.

Sicherheit steht an erster Stelle. Vorrichtungen sichern Werkstücke und verringern so das Unfallrisiko. Ein sicheres Werkstück bedeutet einen sichereren Arbeitsplatz.

Vorrichtungen helfen, Schäden vorzubeugen. Durch das feste Halten des Werkstücks werden versehentliche Verrutschen oder Bewegungen vermieden. Ein sicheres Werkstück sorgt für einen beschädigungsfreien Prozess.

CNC-Vorrichtungen sorgen für Wiederholgenauigkeit. Mit ihnen können immer wieder identische Teile hergestellt werden.

Steifigkeit ist bei der Konstruktion von CNC-Vorrichtungen von entscheidender Bedeutung. Eine starre Vorrichtung minimiert Vibrationen und führt zu einer höheren Genauigkeit.

Eine gut gestaltete Vorrichtung gewährleistet Genauigkeit. Es hält das Werkstück in der richtigen Position und sorgt so für eine präzise Bearbeitung.

Kompatibilität ist bei der Leuchtenkonstruktion von entscheidender Bedeutung. Die Vorrichtung muss zur Form, Größe und zum Material des Werkstücks passen.

Zugänglichkeit ist der Schlüssel zum Design von Vorrichtungen. Die Vorrichtung muss es dem Schneidwerkzeug ermöglichen, alle erforderlichen Bereiche zu erreichen.

Die Vorrichtungen sollten einfach einzurichten sein. Komplexe Setups können den Prozess verlangsamen und Fehler verursachen.

Eine gute Befestigung verhindert Schäden. Es hält das Werkstück sicher fest, um versehentliches Verrutschen oder Bewegungen zu vermeiden.

Das Vorrichtungsdesign sollte Austauschbarkeit ermöglichen. Diese Funktion ermöglicht es, mit derselben Vorrichtung verschiedene Teile zu halten, was die Effizienz steigert.

Das Herzstück einer CNC-Vorrichtung ist der Körper. Seine Steifigkeit ist aus gehärtetem Stahl gefertigt und sorgt für Stabilität während des Betriebs. Die Gehäusegröße reicht von 200 mm bis 600 mm und passt sich unterschiedlichen Fertigungsanforderungen an. Der langlebige, präzisionsgefertigte Vorrichtungskörper ist ein Eckpfeiler im CNC-Betrieb.

Die im Vorrichtungsdesign integrierten Fixierstifte garantieren eine exakte Platzierung des Werkstücks. Sie bestehen aus HSS oder Hartmetall und halten hohen Belastungen stand. Ihre Durchmesser variieren zwischen 1 mm und 20 mm und ermöglichen eine gute Passform. Tatsächlich ermöglichen Passstifte Präzision.

Spannvorrichtungen, entscheidend für festen Halt, sichern Werkstücke an Ort und Stelle. Hydraulisch oder manuell bieten diese Geräte eine Kraft von 500 N bis 5000 N. Abwechslungsreiche Formen – Keil, Riemen, Schaukel, erfüllen unterschiedliche Bedürfnisse. Ohne Spannvorrichtungen sind CNC-Operationen mit Instabilität konfrontiert.

Auflageflächen, die in der Regel flach sind, sorgen für die Stabilität des Werkstücks. Ihre Größen richten sich nach den Werkstückabmessungen – so klein wie 50 mm, so groß wie 500 mm. Ob aus Gusseisen oder Stahl, ihre Festigkeit steht außer Frage. Diese Oberflächen bieten tatsächlich einen soliden Halt.

CNC-Vorrichtungen beherbergen Einstellmechanismen für Präzision. Von Mikrometern bis hin zu Leitspindeln ermöglichen sie Änderungen von nur 0,01 mm. Sie unterstützen eine präzise Ausrichtung und reduzieren Fehler. Einstellmechanismen fördern im Wesentlichen die Genauigkeit.

Führungselemente lenken die Werkstückbewegung. Sie bestehen oft aus Wolframkarbid und sind verschleißfest. Mit einem Durchmesser von 5 mm bis 50 mm führen sie unterschiedlichste Werkstücke. Führungselemente rationalisieren tatsächlich den CNC-Betrieb.

Ein typischerweise flacher Gerätesockel sorgt für eine solide Erdung. Aus Grauguss gegossen, trägt es ein beträchtliches Gewicht. Die Größen variieren von 400 mm bis 1000 mm, um verschiedene Vorrichtungen aufzunehmen. Zweifellos bildet ein Leuchtensockel ein solides Fundament.

Vorrichtungsplatten bieten eine Leinwand für die Vorrichtungskonfiguration. Sie bestehen aus Aluminium oder Stahl und sind verformungsbeständig. Mit einer Spannweite von 100 mm bis 800 mm decken sie unterschiedliche Anforderungen ab. Tatsächlich bieten Vorrichtungsplatten Gestaltungsfreiheit.

Werkstückkontakte berühren das Werkstück direkt. Sie bestehen aus verschleißfesten Materialien wie Hartmetall und sorgen für Langlebigkeit. Die Durchmesser reichen von 1 mm bis 50 mm und passen für verschiedene Werkstücke. Werkstückkontakte sind für eine präzise Fertigung von wesentlicher Bedeutung.

Spannaktoren üben Kraft aus und sichern so das Werkstück. Manuell oder pneumatisch bieten sie eine Spannkraft von bis zu 10 kN. Unterschiedliche Formen erfüllen individuelle Bedürfnisse. Klemmaktuatoren sorgen wirklich dafür, dass alles fest sitzt.

Schraubstockvorrichtungen, in der Fachsprache VF genannt, halten Werkstücke fest. Massives Metall macht sie robust und langlebig. Verwenden Sie sie für Fräs- und Bohrarbeiten. Zwei Backen drücken das Teil zusammen. Einer bleibt stehen, der andere bewegt sich.

Indexiervorrichtungen (IF) drehen Werkstücke präzise. Eine vollständige Drehung umfasst 360 Grad und bietet eine genaue Positionierung für die Bearbeitung verschiedener Abschnitte. Verwenden Sie sie beim Fräsen und Bohren. Eine Handkurbel oder ein automatisierter Mechanismus dreht das Werkstück.

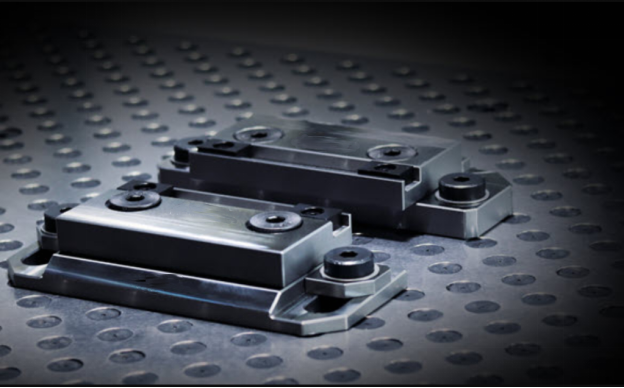

Modulare Vorrichtungen, bekannt als MF, bieten Flexibilität. Montieren und entsprechend den Werkstückabmessungen neu konfigurieren. Viele Komponenten, wie Grundplatten, Blöcke, Klammern. Sie können es für Prototypen oder kleine Produktionsläufe verwenden. Es ist einfach, zwischen verschiedenen Jobs zu wechseln.

Magnetische Vorrichtungen (Magnetspannfutter), MF wieder, magnetische Anziehung verwenden. Einschalten, Werkstücke bleiben hängen. Ausschalten, loslassen. Verwendung mit ferromagnetischen Materialien wie Eisen, Stahl.

Hydraulische Vorrichtungen, kurz HF, nutzen Fluidtechnik. Zwingen üben Kraft aus, halten Werkstücke. Einsatz in der hochpräzisen Massenfertigung. Es gewährleistet jedes Mal eine schnelle, sichere und gleichmäßige Klemmung.

Vakuumvorrichtungen, VF, verwenden Luftdruck. Das Werkstück bleibt an Ort und Stelle und wird an die Oberfläche gesaugt. Keine Klemmen, ungehinderter Bearbeitungszugang. Verwendung mit nicht magnetischen, nicht eisenhaltigen Materialien.

Custom Fixtures, CF, sind maßgeschneiderte Lösungen. Entwerfen Sie sie gemäß den individuellen Werkstückanforderungen. Verwendung bei komplexen Formen und empfindlichen Materialien. Die individuelle Anpassung gewährleistet optimale Bearbeitungseffizienz und Präzision.

Die Rolle einer CNC-Vorrichtung ist entscheidend. Seine Funktion besteht darin, das Werkstück während der Bearbeitung zu sichern. Eine präzise Ausrichtung ist entscheidend, um präzise Schnitte zu gewährleisten. Kein Spielraum für Fehler in der Toleranz; Jeder Millimeter zählt.

Auf die Wahl des richtigen Materials kommt es an. Gehärteter Stahl zeichnet sich durch Robustheit aus. Aber auch leichtere Materialien wie Aluminium haben ihre Vorzüge. Bedenken Sie, dass die Steifigkeit des Materials hohen Bearbeitungskräften standhalten muss.

Abmessungen erfordern eine sorgfältige Planung. Es gibt ein Gleichgewicht; Vorrichtungen müssen klein genug für Maschinentische und dennoch groß genug sein, um das Werkstück zu befestigen. Die Größen können zwischen 20 und 200 mm liegen, hängen jedoch jeweils von der jeweiligen Aufgabe ab.

Das Werkstück führt die Vorrichtungskonstruktion. Ein 50 kg schweres Werkstück benötigt eine stabile Vorrichtung. Bedenken Sie, dass komplexe Formen möglicherweise maßgeschneiderte Vorrichtungen erfordern.

Die Klemmung spielt bei der Konstruktion von Vorrichtungen eine wichtige Rolle. Schnellspannklemmen bieten Effizienz. Im Gegensatz dazu bieten Schnellspanner eine hohe Haltekraft. Berücksichtigen Sie daher bei der Auswahl der Klemmen die Form, Größe und das Gewicht des Werkstücks.

Eine gleichmäßige Stressverteilung ist unerlässlich. Eine unsachgemäße Beanspruchung kann das Werkstück verziehen und zu einer ungenauen Bearbeitung führen. Daher ist die richtige Platzierung der Stützen und Klemmen von entscheidender Bedeutung.

Sicherheit bleibt an erster Stelle. Eine Vorrichtung soll die Bewegung des Werkstücks während der Bearbeitung verhindern. Außerdem sind Mechanismen zur unbeabsichtigten Freigabe ein Muss, um Bediener bei unerwarteten Maschinenabschaltungen zu schützen.

Vor der Serienproduktion wird ein Vorrichtungsprototyp erstellt. Eine dreiachsige Fräsmaschine könnte das erste Modell sein. Die Tests sind streng und decken etwaige Konstruktionsfehler auf.

Endbenutzer geben unschätzbares Feedback. Ihre Erkenntnisse treiben die kontinuierliche Verbesserung der Vorrichtungen voran. Von der einfachen Einrichtung bis zum verbesserten Klemmendesign können Benutzererfahrungen zukünftige CNC-Vorrichtungen neu gestalten.

Bei CNC-Vorrichtungen kommt es auf Präzision an. Reinigen Sie vor dem Aufbau die Oberfläche. Verwenden Sie Reinigungsmittel in Industriequalität, keine Lösungsmittel. Schrubben Sie die Oberfläche vorsichtig und entfernen Sie Partikel. Eine saubere Vorrichtung bedeutet hochpräzise Arbeit.

Geradheit und Ausrichtung sind entscheidend. Verwenden Sie für Ausrichtungsprüfungen eine Messuhr. Abweichungen erfassen, Werte notieren. Präzise Ausrichtung erhöht die Werkstückgenauigkeit. Überprüfen Sie stets die Ausrichtung vor dem Betrieb.

Positionieren Sie die Klemmen richtig an Ihrer Vorrichtung. Benutzen Sie die CAD/CAM-Software für genaue Koordinaten. Eine Abweichung von einem Millimeter kann zu Fehlern führen. Eine gut platzierte Klemme sorgt für Stabilität.

Die Befestigung ist für die Stabilität von entscheidender Bedeutung. Tragen Sie das entsprechende Drehmoment auf, verwenden Sie einen Drehmomentschlüssel. Genaue Werte finden Sie in den Anweisungen des Herstellers. Die richtige Kraft sorgt für eine sichere Befestigung.

Jede Funktion muss wie erwartet funktionieren. Testen Sie den Kühlmittelfluss, die Spindeldrehzahl und die Vorschubgeschwindigkeit. Überprüfen Sie jede Zykluszeit. Richtige Tests führen zu einer genauen Produktion.

Training bringt bessere Leistung. Verstehen Sie die Einrichtung, den Betrieb und die Sicherheitsverfahren der Vorrichtung. Kennen Sie die Sprache und Befehle der Software. Schulungen fördern einen sicheren und effizienten Betrieb.

Regelmäßige Wartung der Leuchten verlängert die Lebensdauer. Bewegliche Teile alle 100 Betriebsstunden schmieren. Überprüfen Sie alle 200 Stunden den Verschleiß. Planen Sie Reparaturen bei Bedarf sofort ein. Eine rechtzeitige Wartung verhindert unerwartete Ausfälle.

Das Fixieren von Werkstücken zum Bohren erfordert Präzision. CNC-Vorrichtung hält Teile im 90-Grad-Winkel. Stabilität ist entscheidend, um exakte Löcher zu erzielen. Bohrer variieren zwischen 0,05 und 75 mm. Automatisierte Vorrichtungen passen sich den Werkstückabmessungen an.

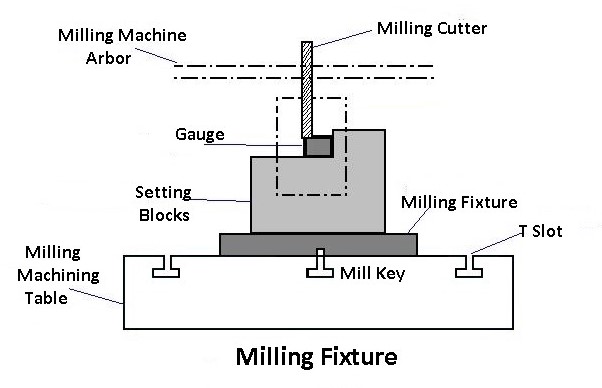

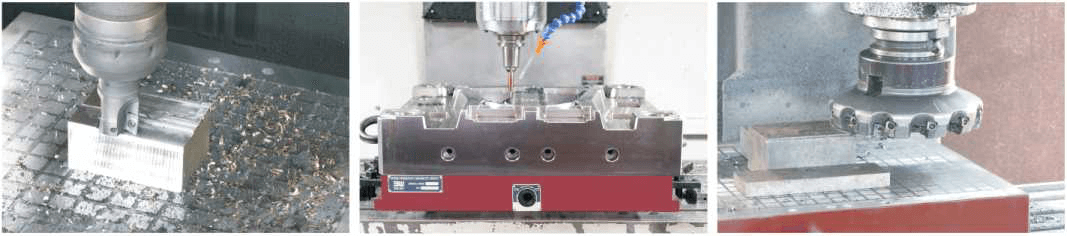

Fräsarbeiten erfordern unterschiedliche CNC-Vorrichtungen. Auf die genaue Platzierung der Werkstücke kommt es an. Parameter wie Fräsergröße, Geschwindigkeit (U/min) und Tiefe spielen eine entscheidende Rolle. Beim Fräsen kommen Fräser aus Schnellarbeitsstahl (HSS) oder Hartmetall zum Einsatz.

CNC-Vorrichtung beim Drehen bietet konsistente Ergebnisse. Die Spannkräfte müssen ausgeglichen sein, um Bauteilverformungen zu vermeiden. Das Werkstück dreht sich mit einer Drehzahl zwischen 1000 und 3000 U/min. Durch die richtige Einrichtung der Vorrichtung können Werkzeugabstürze verhindert werden.

Spannvorrichtungen bei Schleifarbeiten erfordern Präzision. Durch die starre Fixierung der Werkstücke werden Schleiffehler reduziert. Schleifräder schneiden Material in Mikrometern ab. Radgröße, Körnung und Geschwindigkeitsparameter sind entscheidend.

EDM bzw Elektroerosionsbearbeitung Verwendet eine CNC-Vorrichtung zum Senkerodieren. Messing- oder Kupferelektroden tragen durch Funken Material ab. Der Spalt zwischen Werkstück und Elektrode beträgt üblicherweise 0,01 mm bis 0,5 mm.

CNC-Vorrichtungen beim Laserschneiden sichern die Qualität. Fokussierte Laserstrahlen, normalerweise 10–20 Mikrometer breit, schneiden durch das Material. Die richtige Platzierung der Werkstücke erhöht die Schnittpräzision.

Schweißen Anwendungen Profitieren Sie von einer stabilen CNC-Vorrichtung. Gleichbleibende Spannkräfte tragen zur Vermeidung von Schweißverzügen bei. Roboterschweißvorrichtungen können Teile mit einem Gewicht von bis zu 500 kg bearbeiten.

Bei der Montage trägt die CNC-Vorrichtung zur Präzision bei. Vorrichtungen halten Teile in exakter Ausrichtung. Montageparameter wie Teileabmessungen und Drehmomenteinstellungen leiten das Vorrichtungsdesign. Der Einsatz einer CNC-Vorrichtung macht den Montageprozess schnell und effizient.

Ihre CNC-Vorrichtung kann manchmal Anzeichen einer Fehlausrichtung aufweisen. Eine Fehlausrichtung entsteht, wenn die X-, Y- oder Z-Achsenversätze nicht richtig eingestellt sind. Präzise Offsets gewährleisten eine präzise Produktion.

Häufige Ursachen sind verschlissene Schrauben oder eine beschädigte Führungsschiene. Überprüfen Sie Ihre Maschine stets und beheben Sie eventuelle Unregelmäßigkeiten frühzeitig. Eine frühzeitige Erkennung verhindert potenzielle Ausfälle und verbessert die Bearbeitungseffizienz.

Bei der CNC-Bearbeitung ist die richtige Werkstückspannung von entscheidender Bedeutung. Aufgrund beschädigter Spannbacken oder Probleme mit dem Hydraulikdruck kann es zu Ausfällen kommen. Erwägen Sie CNC-Vorrichtungskonstruktionen, die einen festen Halt gewährleisten. Starke Klemmen schützen vor Werkzeugvibrationen und sorgen so für einen reibungsloseren Betrieb. Denken Sie daran, dass gut gewartete Klemmen für die Produktqualität von entscheidender Bedeutung sind.

Für einen optimalen Betrieb benötigen Vorrichtungen robuste Strukturen. Schlecht konstruierte Vorrichtungen können Mängel aufweisen und zu einer ineffizienten Produktion führen. Häufige Probleme sind gebrochene Passstifte, beschädigte Grundplatten oder abgenutzte Buchsen. Daher ist die Durchführung regelmäßiger Überprüfungen der Vorrichtungskomponenten von entscheidender Bedeutung. Strukturelle Integrität fördert Qualität, Präzision und Konsistenz bei Bearbeitungsaufgaben.

Mit der Zeit kann Ihre CNC-Vorrichtung Abnutzungserscheinungen aufweisen. Ständige Reibung zwischen Werkstück und Vorrichtung führt zu einer Verschlechterung. Überprüfen Sie die Oberflächen der Vorrichtungsklemmen, Grundplatten und Positionierer auf abgenutzte Oberflächen. Regelmäßige Wartung kann die Lebensdauer des Geräts verlängern und seine Funktionstüchtigkeit aufrechterhalten.

Präzision ist der Grundstein für erfolgreiche CNC-Operationen. Allerdings können Vorrichtungen mit der Zeit an Genauigkeit verlieren. Dies kann durch Fehlausrichtung, Verschleiß oder strukturelle Mängel verursacht werden. Eine regelmäßige Neukalibrierung mit CNC-Koordinatenmessgeräten kann die Genauigkeit verbessern. Präzise Vorrichtungen garantieren hochwertige Endprodukte.

CNC-Vorrichtungen müssen wie alle Industrieanlagen regelmäßig gereinigt werden. Angesammelter Schmutz und Kühlmittelrückstände können die Leistung der Vorrichtung beeinträchtigen. Verwenden Sie zugelassene industrielle Reinigungslösungsmittel, um hartnäckigen Schmutz zu entfernen. Regelmäßige Reinigung gewährleistet die Langlebigkeit und Betriebseffizienz der Geräte.

CNC-Vorrichtungen müssen zum Werkstückmaterial passen. Eine falsche Materialpaarung kann zu Produktionsproblemen führen. Beispielsweise könnte die Verwendung einer Stahlvorrichtung für ein Aluminiumwerkstück Probleme bereiten. Die Kompatibilität sorgt für reibungslosere Bearbeitungsprozesse und qualitativ hochwertigere Ergebnisse.

Die korrekte Installation der Vorrichtung ist der Schlüssel für einen effizienten CNC-Betrieb. Durch falsche Positionierung oder falsche Montage kann es zu Fehlern kommen. Das Befolgen des Herstellerhandbuchs kann bei der korrekten Installation hilfreich sein. Stellen Sie immer sicher, dass die Vorrichtungen korrekt zur CNC-Maschinenachse ausgerichtet sind. Die richtige Installation fördert Präzision und Effizienz.

Ausgestattet mit A-Achse und B-Achse liefern rotierende Vorrichtungen präzise Ergebnisse. Sie bearbeiten Teile mit Rundschreiben

Pneumatische Vorrichtungen

Zapfenvorrichtungen

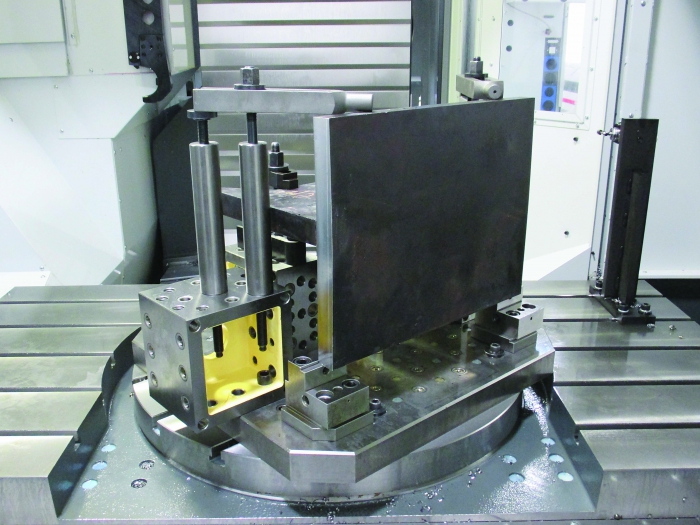

Grabsteinbefestigungen Tombstone- oder Säulenbefestigungen maximieren den Nutzen des Arbeitsbereichs. Zu den herausragenden Merkmalen zählen Vertikalität und Vielfältigkeit. Sie halten mehrere Teile auf verschiedenen Flächen. Vertikales Bearbeitungszentrum

Multi-Station-Geräte Für die Stapelverarbeitung sind Vorrichtungen mit mehreren Stationen von entscheidender Bedeutung. Jede Vorrichtung hält verschiedene Teile gleichzeitig. Operationen wie, CNC-FräsmaschineCNC-Bohrmaschine

Hochdruckvorrichtungen

Abschluss

Nachdem wir die komplizierte Welt der CNC-Vorrichtungen enträtselt haben, ist die Erkenntnis klar. Vorrichtungen sind durch ihre Konstruktion und Art die Grundlage für die Effizienz und Genauigkeit der CNC-Bearbeitung. Von der Positionierung der Werkstücke bis hin zur Aufrechterhaltung der Konsistenz sind sie für einen reibungslosen Betrieb von entscheidender Bedeutung. Weitere Informationen finden Sie unter CNCYANGSEN