In der modernen Fertigung hat sich das CNC-Planfräsen (Computer Numerical Control) zu einer transformativen Kraft entwickelt, die beispiellose Präzision, Effizienz und Vielseitigkeit in den Vordergrund rückt. Dieser Artikel befasst sich eingehend mit dem CNC-Planfräsen und erläutert seine technologischen Feinheiten, vielfältigen Anwendungen, vielfältigen Vorteile und die neuesten Fortschritte, die es ins Rampenlicht der modernen Bearbeitung rücken.

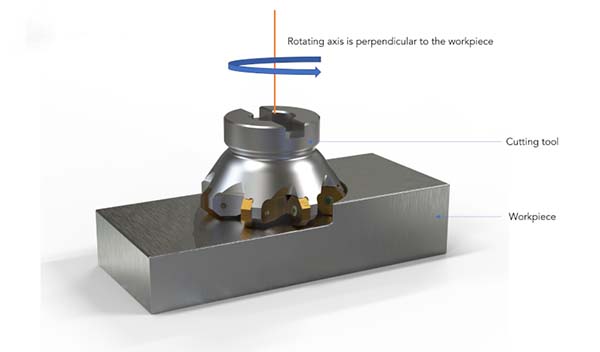

Das CNC-Planfräsen, ein integraler Bestandteil der maschinellen Bearbeitung mit computernumerischer Steuerung, stellt einen revolutionären Ansatz zur Materialentfernung von der Oberfläche eines Werkstücks dar. Im Gegensatz zu herkömmlichen Fräsmethoden kommen beim CNC-Planfräsen computergesteuerte Maschinen zum Einsatz und läuten eine neue Ära der Präzision und Automatisierung ein, die die Fertigungslandschaft neu definiert. Dieser Abschnitt befasst sich mit den technologischen Grundlagen des CNC-Planfräsens und beleuchtet die entscheidenden Komponenten, die es als treibende Kraft in verschiedenen Branchen positionieren.

Im Zentrum des CNC-Planfräsens steht die ausgefeilte Technik CNC-Maschinen Ausgestattet mit hochpräzisen Motoren, Steuerungen und Schneidwerkzeugen. Diese Komponenten arbeiten harmonisch zusammen und führen anspruchsvolle Fräsaufgaben mit bemerkenswerter Genauigkeit aus. Die Integration der Computersteuerung erleichtert nicht nur die Erstellung komplexer Geometrien, sondern ermöglicht auch die Herstellung von Teilen mit engen Toleranzen und setzt damit einen neuen Standard für die Präzisionsfertigung.

Die Effizienz des CNC-Planfräsens hängt stark von modernsten Werkzeugen ab, darunter Planfräser, Wendeplatten und Schaftfräser. Bahnbrechende Fortschritte bei Materialien und Beschichtungen haben die Haltbarkeit und Leistung dieser Werkzeuge erhöht und so eine längere Lebensdauer und eine höhere Effizienz im Fräsprozess gewährleistet.

Die Synergie zwischen CAD- und CAM-Software gilt als Grundpfeiler des CNC-Planfräsens. Ingenieure nutzen CAD, um komplizierte Teile zu entwerfen, während CAM präzise Werkzeugwege generiert, die CNC-Maschinen steuern. Diese nahtlose Integration rationalisiert den Übergang vom Design zur Produktion und erleichtert die Erstellung komplexer Komponenten mit unübertroffener Genauigkeit.

Die Vielseitigkeit des CNC-Planfräsens macht es in verschiedenen Branchen unverzichtbar. Dieser Abschnitt beleuchtet die vielfältigen Anwendungen des CNC-Planfräsens und zeigt seine zentrale Rolle bei der Herstellung von Komponenten für die Luft- und Raumfahrt, die Automobilindustrie, den Formen- und Gesenkbau sowie die allgemeine Bearbeitung.

Das CNC-Planfräsen wird in der Luft- und Raumfahrtindustrie häufig eingesetzt und trägt zur Herstellung kritischer Komponenten wie Flugzeugtriebwerksteilen und Strukturelementen bei. Die Notwendigkeit enger Toleranzen und komplizierter Geometrien in diesem Sektor unterstreicht den nicht verhandelbaren Bedarf an Präzision, die durch CNC-Planfräsen ermöglicht wird.

Das CNC-Planfräsen kommt der Automobilindustrie erheblich zugute und spielt eine entscheidende Rolle bei der Herstellung von Motorblöcken, Getriebekomponenten und anderen Präzisionsteilen. Die Effizienz und Genauigkeit des CNC-Planfräsens tragen zur Produktion leistungsstarker und zuverlässiger Fahrzeuge bei.

Beim Formen- und Formenbau spielt das CNC-Planfräsen eine entscheidende Rolle bei der Herstellung von Formen mit komplizierten Oberflächendetails. Dies ist besonders relevant für Branchen, die auf Kunststoffspritzguss angewiesen sind und in denen die Präzision der Form direkten Einfluss auf die Qualität des Endprodukts hat.

Die Anpassungsfähigkeit des CNC-Planfräsens an eine Vielzahl von Materialien, von Metallen bis hin zu Verbundwerkstoffen, macht es zu einer vielseitigen Lösung für allgemeine Bearbeitungsanforderungen. Ganz gleich, ob Sie Prototypen erstellen oder Chargen komplexer Komponenten herstellen: Das CNC-Planfräsen bietet einen zuverlässigen und effizienten Ansatz.

Die weit verbreitete Einführung des CNC-Planfräsens ist auf eine Vielzahl von Vorteilen zurückzuführen, die sich erheblich auf die Effizienz und Präzision von Fertigungsprozessen auswirken. In diesem Abschnitt werden diese Vorteile ausführlich untersucht und erläutert, warum das CNC-Planfräsen zu einer bevorzugten Methode in der modernen Bearbeitung geworden ist.

Der größte Vorteil des CNC-Planfräsens ist die beispiellose Präzision, die es bietet. Die Fähigkeit, enge Toleranzen und komplexe Oberflächendetails zu erreichen, gewährleistet die Herstellung von Bauteilen mit gleichbleibend hoher Qualität.

Die Automatisierung ist ein Eckpfeiler des CNC-Planfräsens, da sie den Bedarf an manuellen Eingriffen reduziert und die Produktionszyklen erheblich beschleunigt. Diese Effizienz führt zu einer höheren Produktivität und kürzeren Durchlaufzeiten und macht das CNC-Planfräsen zu einer kostengünstigen Lösung für Hersteller.

Das CNC-Planfräsen weist eine bemerkenswerte Anpassungsfähigkeit auf und eignet sich für eine Vielzahl von Materialien und Geometrien. Aufgrund dieser Vielseitigkeit eignet es sich für unterschiedliche Fertigungsanforderungen und ermöglicht die Herstellung von Komponenten für verschiedene Branchen.

Mit der Weiterentwicklung der Technologie entwickelt sich auch das CNC-Planfräsen weiter. Dieser Abschnitt befasst sich mit den neuesten Fortschritten, die die Zukunft des CNC-Planfräsens prägen, einschließlich Mehrachsenbearbeitung, intelligenter Bearbeitung, Hochgeschwindigkeitsbearbeitung und der Integration additiver Fertigungsprozesse.

Fortschritte in der CNC-Technologie haben das Zeitalter der Mehrachsenbearbeitung eingeläutet. Diese Fähigkeit ermöglicht es CNC-Maschinen, sich entlang mehrerer Achsen gleichzeitig zu bewegen, was Möglichkeiten für komplexere und kompliziertere Fräsvorgänge eröffnet. Die mehrachsige Bearbeitung ist besonders vorteilhaft für die Herstellung von Teilen mit komplexen Geometrien, die eine Bearbeitung aus mehreren Winkeln erfordern.

Die Integration von Sensoren und Echtzeitüberwachungssystemen stellt einen Paradigmenwechsel im CNC-Planfräsen dar. Intelligente Bearbeitung ermöglicht adaptive Prozesse, bei denen die CNC-Maschine Parameter basierend auf Echtzeit-Feedback anpassen kann. Dieses Maß an Intelligenz sorgt für optimale Leistung, reduziert Fehler und steigert die Gesamteffizienz.

Verbesserte Spindelgeschwindigkeiten und Schneidwerkzeugtechnologien haben das CNC-Planfräsen in den Bereich der Hochgeschwindigkeitsbearbeitung katapultiert. Dieser Fortschritt ermöglicht einen schnelleren Materialabtrag ohne Kompromisse bei der Präzision. Die Hochgeschwindigkeitsbearbeitung ist besonders für Hersteller von Vorteil, die ihren Durchsatz steigern und gleichzeitig strenge Qualitätsstandards einhalten möchten.

Die Synergie zwischen CNC-Planfräsen und additiven Fertigungsverfahren eröffnet neue Grenzen in der Hybridfertigung. Durch die Kombination subtraktiver und additiver Techniken können Komponenten mit komplizierten Geometrien und verbesserten Funktionen erstellt werden. Diese Integration ist besonders relevant in Branchen, die komplexe, kundenspezifische Teile benötigen.

Im Zeitalter eines gestiegenen Umweltbewusstseins ist sich die verarbeitende Industrie zunehmend ihrer ökologischen Auswirkungen bewusst. Das CNC-Planfräsen steht mit seiner Präzision und Effizienz im Einklang mit nachhaltigen Praktiken. Da sich die Branche auf eine umweltfreundliche Fertigung konzentriert, werden die Optimierung von Schnittparametern, das Recycling von Materialien und energieeffiziente Bearbeitungsstrategien zu integralen Aspekten des CNC-Planfräsens.

Die Integration künstlicher Intelligenz (KI) verändert das CNC-Planfräsen grundlegend. KI-Algorithmen analysieren riesige Datensätze und ermöglichen es Maschinen, Fräsprozesse in Echtzeit zu erlernen und zu optimieren. Dieses Maß an Anpassungsfähigkeit steigert die Effizienz, reduziert Fehler und ebnet den Weg für vorausschauende Wartung, wodurch Ausfallzeiten minimiert und die Produktivität maximiert werden.

Aufgrund der Anpassungsfähigkeit des CNC-Planfräsens eignet es sich gut für individuelle Anpassungen und die Produktion kleiner Stückzahlen. Da sich die Präferenzen der Verbraucher hin zu personalisierten Produkten verlagern, nutzen Hersteller das CNC-Planfräsen, um maßgeschneiderte Komponenten effizient herzustellen. Dieser Trend berücksichtigt nicht nur individuelle Anforderungen, sondern steht auch im Einklang mit den Prinzipien von Industrie 4.0, wo intelligente Fertigungssysteme eine hochflexible und agile Produktion ermöglichen.

Fortschritte in der Konnektivität und im Internet der Dinge (IoT) haben die Fernüberwachung und -steuerung von CNC-Planfräsvorgängen ermöglicht. Hersteller können den Status von Maschinen überwachen, Echtzeitdaten empfangen und sogar Bearbeitungsparameter von entfernten Standorten aus anpassen. Dies steigert nicht nur die betriebliche Effizienz, sondern trägt auch zu einer flexibleren und reaktionsschnelleren Fertigungsumgebung bei.

Die Ausgereiftheit der CNC-Planfrästechnologie erfordert qualifizierte Bediener und Programmierer. Im Zuge der Weiterentwicklung der Branche wird zunehmend Wert auf umfassende Schulungsprogramme gelegt, um Fachkräfte mit den erforderlichen Fähigkeiten auszustatten. Bildungseinrichtungen und Industriepartner entwickeln gemeinsam Schulungsmodule, die nicht nur die Grundlagen des CNC-Planfräsens, sondern auch fortgeschrittene Themen wie Mehrachsenbearbeitung und intelligente Fertigung abdecken.

Während das CNC-Planfräsen eine Fülle von Vorteilen mit sich bringt, ist es wichtig, die Herausforderungen zu erkennen und anzugehen, die mit seiner Implementierung einhergehen. In diesem Abschnitt werden die Herausforderungen analysiert und mögliche Lösungen vorgestellt, die zur weiteren Verbesserung und weiten Verbreitung des CNC-Planfräsens beitragen.

Die Komplexität der Programmierung von CNC-Maschinen, insbesondere für komplexe Geometrien, stellt eine Herausforderung dar. Die ständige Weiterentwicklung der CAM-Software vereinfacht jedoch den Programmierprozess. Intuitive Schnittstellen, automatisierte Werkzeugweggenerierung und Simulationstools tragen dazu bei, die Programmierkomplexität zu reduzieren und es einem breiteren Personenkreis zu ermöglichen, die Leistungsfähigkeit des CNC-Planfräsens zu nutzen.

Insbesondere für kleine und mittelständische Unternehmen können die erforderlichen Anfangsinvestitionen in CNC-Maschinen und -Werkzeuge als Hürde empfunden werden. Um dieses Problem anzugehen, können Kooperationsinitiativen zwischen Regierungen, Branchenakteuren und Finanzinstituten Unterstützung in Form von Zuschüssen, Subventionen oder günstigen Finanzierungsoptionen bereitstellen und so das CNC-Planfräsen zugänglicher machen.

Wie alle Maschinen erfordern auch CNC-Fräsmaschinen eine regelmäßige Wartung, um eine optimale Leistung zu gewährleisten. Vorausschauende Wartung, erleichtert durch KI- und IoT-Integration, hilft dabei, potenzielle Probleme zu antizipieren und Wartungsaktivitäten zu planen, ungeplante Ausfallzeiten zu minimieren und die Gesamtanlageneffektivität (OEE) zu maximieren.

Da das CNC-Planfräsen seine Reichweite auf verschiedene Branchen ausdehnt, wächst die Nachfrage nach der Bearbeitung einer breiteren Palette von Materialien. Innovationen bei Schneidwerkzeugmaterialien, Beschichtungen und Geometrien sind entscheidend, um den Herausforderungen exotischer Materialien gerecht zu werden. Die Zusammenarbeit zwischen Materialwissenschaftlern und Werkzeugherstellern treibt Fortschritte voran, die die Werkzeuglebensdauer verlängern, den Verschleiß reduzieren und die Gesamteffizienz des CNC-Planfräsens verbessern.

Die zukünftige Entwicklung des CNC-Planfräsens wird durch das Zusammentreffen von technologischen Fortschritten, Branchenanforderungen und globalen Trends geprägt. Dieser Abschnitt untersucht die möglichen Wege, die das CNC-Planfräsen in den kommenden Jahren beschreiten könnte, und bietet einen Einblick in die sich entwickelnde Landschaft der Präzisionsbearbeitung.

Nanotechnologie und Mikrobearbeitung stellen Grenzen dar, in denen das CNC-Planfräsen erhebliche Fortschritte machen wird. Da die Miniaturisierung in verschiedenen Branchen, von der Elektronik bis hin zu medizinischen Geräten, immer wichtiger wird, kann das CNC-Planfräsen die Präzision im Nanomaßstab nutzen, um komplizierte Komponenten mit beispielloser Genauigkeit herzustellen.

Die Integration von Augmented Reality (AR) in CNC-Planfräsprozesse kann die Schulung des Bedieners, Wartungsabläufe und die Echtzeitüberwachung verbessern. AR überlagert digitale Informationen mit der physischen Bearbeitungsumgebung und versorgt den Bediener mit visuellen Hinweisen, Anweisungen und Daten, wodurch letztendlich die Effizienz verbessert und Fehler reduziert werden.

Das Aufkommen des Quantencomputings verspricht eine Optimierung komplexer Bearbeitungsprozesse. Quantenalgorithmen können möglicherweise Optimierungsherausforderungen im Zusammenhang mit dem CNC-Planfräsen bewältigen und zu einer effizienteren Werkzeugweggenerierung, kürzeren Zykluszeiten und einer verbesserten Gesamtleistung führen.

Nachhaltigkeit wird weiterhin eine treibende Kraft in der Fertigung sein. Das CNC-Planfräsen kann durch die Einführung nachhaltiger Bearbeitungspraktiken, einschließlich der Verwendung umweltfreundlicher Schneidflüssigkeiten, recycelter Materialien und energieeffizienter Bearbeitungsstrategien, dazu beitragen. Dies steht im Einklang mit globalen Initiativen für umweltfreundlichere Herstellungsprozesse.

Zusammenfassend lässt sich sagen, dass die Erforschung des CNC-Planfräsens über die unmittelbare Gegenwart hinausgeht und sich in eine Zukunft wagt, in der Präzision, Effizienz und Innovation zusammenlaufen. Der vielfältige Charakter des CNC-Planfräsens, der fortschrittliche Technologien, vielfältige Anwendungen und ständige Weiterentwicklungen umfasst, macht es zu einem Eckpfeiler in der Fertigungslandschaft.

Während sich die Branche auf eine vernetztere, intelligentere und nachhaltigere Zukunft zubewegt, bleibt das CNC-Planfräsen an der Spitze dieser Transformation. Seine Anpassungsfähigkeit an sich ändernde Anforderungen, die Integration mit Spitzentechnologien und sein Engagement für die Bewältigung von Herausforderungen unterstreichen seine Widerstandsfähigkeit und Relevanz im dynamischen Bereich der Präzisionsbearbeitung.

Hersteller, die die sich weiterentwickelnden Möglichkeiten des CNC-Planfräsens nutzen, sind nicht nur in der Lage, die aktuellen Anforderungen der Präzisionsfertigung zu erfüllen, sondern auch in einer Zeit, in der Agilität, Nachhaltigkeit und technologische Kompetenz den Erfolg bestimmen, an der Spitze zu bleiben. Die symbiotische Beziehung zwischen menschlichem Einfallsreichtum und technologischer Raffinesse, verkörpert durch das CNC-Planfräsen, prägt weiterhin die Geschichte der Präzisionsbearbeitung und verspricht eine Zukunft, in der die Grenzen dessen, was in der Fertigung möglich ist, kontinuierlich verschoben und neu definiert werden.