CNC hat den Fertigungssektor verändert, indem es den gesamten Produktionsprozess optimiert und gleichzeitig die effektive Ausführung komplexer Aufgaben ermöglicht. CNC oder Computer Numerical Control ist die automatisierte Steuerung von Bearbeitungswerkzeugen für den Produktionseinsatz. Das Grundwissen über CNC-Maschinen hängt jedoch stark von vorkonfigurierter Software und Codes ab. Diese Programme weisen jede Maschine in präzise Bewegungen und Funktionen ein.

Darüber hinaus ist eine CNC-Maschine eine Art Hardware zur Handhabung verschiedener Produkte und Teile. Es erhöht die Ausgabeeffizienz, da kein menschlicher Bediener erforderlich ist. Obwohl ein Teil der manuellen Arbeit weiterhin von entscheidender Bedeutung ist, verlassen sich High-Tech-Unternehmen heute auf fortschrittliche CNC-Werkzeugmaschinen, um den Arbeitsablauf nachhaltig zu gestalten. In diesem Artikel werden die Grundkenntnisse über CNC-Maschinen und deren Elemente erläutert.

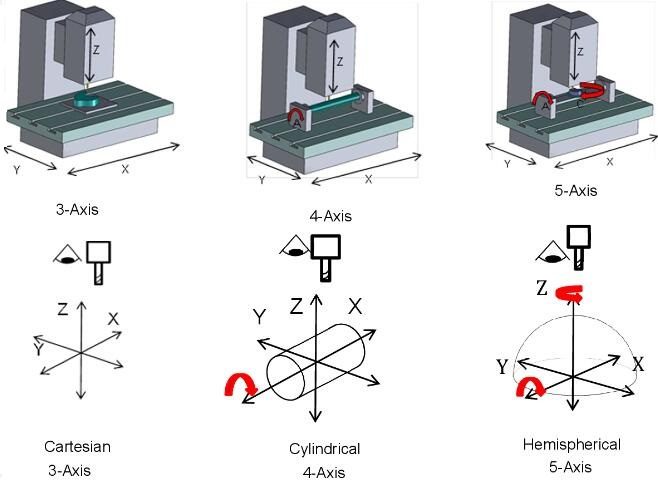

CNC-Maschinen sind digital betriebene Hardware-Sets, die bestimmte Teile und Bits herstellen. Solche Maschinen können verschiedene Bearbeitungsvorgänge an verschiedenen Gegenständen durchführen, darunter Fräsen, Drehen, Bohren, Schneiden und Fräsen. Diese Motoren können Bearbeitungen auf Drei- oder Sechs-Achsen-Aufstellungen durchführen. Dies liegt an den vorab geschriebenen Codes für PCs.

Darüber hinaus wird CNC-Technologie häufig zur Herstellung vieler verschiedener Produkte eingesetzt. Es umfasst Teile für die Luft- und Raumfahrt, medizinische Versorgung, Autoteile und mehr. Diese Maschinen können präzise, exakte und effiziente Fertigwaren liefern. CNC-Geräte haben im heutigen Industriesektor größtenteils arbeitsbetriebene Verfahren ersetzt.

Darüber hinaus gibt es CNC-Maschinen je nach den Anforderungen der jeweiligen Aufgabe in unterschiedlichen Formen und Abmessungen. Sie können für eine Vielzahl von Werkzeugen geeignet sein. Zu den typischen Merkmalen gehören Vorschubgeschwindigkeiten, mehrere Bewegungsachsen, motorisierte Werkzeugverschiebungen und flexible Geschwindigkeiten. Aufgrund ihrer Präzision können diese Geräte Waren mit bestimmten Grenzen herstellen. Daher sind Grundkenntnisse einer CNC-Maschine für den Betrieb moderner Motoren von entscheidender Bedeutung.

Wenn Sie diese Schritte befolgen, können Sie CNC-Maschinen für eine präzise und effektive Fertigung einsetzen.

Schritt 1. Wählen Sie CAD/CAM-Software. Erstellen Sie für die CAD-Modellbildung ein 3D-Modell Ihres Teils mithilfe einer CAD-Software. Es ähnelt dem digitalen Formen von Objekten.

Schritt 2. Um die CAM-Software zu konvertieren, fahren Sie mit dieser Software fort, sobald Ihr Modell fertig ist. Dieses Programm wandelt Ihr 3D-Modell in G-Code um, den CNC-Maschinen verwenden.

Schritt 3. Erstellen Sie in der CAM-Software den Pfad, dem Ihre CNC-Maschine folgen soll. Geben Sie die Geschwindigkeit an, mit der es fährt, schneidet und Werkzeuge wechselt. Werkzeugwege ähneln der Choreografie der CNC-Bearbeitung.

Schritt 4. Verwenden Sie das CAM-Programm, um den G-Code zu überprüfen und zu ändern. Beobachten Sie dann, wie die Maschine als Ergebnis der G-Code-Befehle arbeitet.

Schritt 5. Wählen Sie das richtige Schneidinstrument aus und berücksichtigen Sie dabei Faktoren wie Standzeit, Schnittgeschwindigkeit und Materialart. Der Einsatz der richtigen Ausrüstung steigert die Effizienz und das Niveau des Bearbeitungsprozesses.

Schritt 6. Bevor Sie die CNC-Maschine im echten Leben verwenden, testen Sie das Programm mit der Simulationsfunktion der CAM-Software, um mögliche Probleme zu identifizieren.

Schritt 7. Probieren Sie das Programm in der Simulation der CAM-Software aus, bevor Sie die CNC-Maschine in der Realität einsetzen. Dies hilft bei der Suche und Lösung von Problemen.

Schritt 8. Verwenden Sie nach Abschluss des Programms die CAM-Software, um den endgültigen G-Code zu erstellen. Der G-Code enthält die Anweisungen für die CNC-Maschine, den erforderlichen Artikel zu erzeugen.

Schritt 9. Stellen Sie der CNC-Maschine das G-Code-Programm zur Verfügung. Abhängig von Ihrem Tool und Ihrer Einrichtung können Sie dies über USB, eine Netzwerkverbindung oder andere Techniken verwalten.

Schritt 10. Testen Sie die Software mit Schrottmaterial, bevor Sie mit der Produktion größerer Mengen beginnen. Dies gewährleistet einen ordnungsgemäßen Betrieb und eine genaue Teilemontage.

Die CNC-Bearbeitungskomponenten werden in die Kategorien CNC-Werkzeuge, Design for Machinability (DfM)-Regeln und Materialauswahl eingeteilt.

CNC-Drehwerkzeuge arbeiten mit einer Drehmaschine, die das Werkstück mit hohen Umdrehungen pro Minute dreht, während das Drehwerkzeug das Werkstück in die programmierte Form bringt. Es umfasst Bohr-, Anfas-, Rändel- und Trennwerkzeuge. Der CNC-Fräsmaschine verwendet CNC-Schneidwerkzeuge um Material von verschiedenen Stellen eines festen Werkstücks in kreisenden Bewegungen abzutragen. Es umfasst End-, Platten-, Plan- und Hohlfräser. Bohrrechnungen Arbeiten mit Spiralbohrern oder CNC-Fräsen; Diese Löcher werden mithilfe von Rillen und konischen Schneidspitzen hergestellt. Es umfasst Zentrier-, Auswerfer- und Spiralbohrer.

Die Designbeschränkungen bei der CNC-Bearbeitung sind mit der Mechanik des Schneidprozesses verbunden. Die meisten CNC-Schneidwerkzeuge haben eine zylindrische Form mit einem flachen Ende, was die Geometrien einschränkt. Oberflächen, die vom Schneidwerkzeug nicht erreicht werden können, können nicht CNC-bearbeitet werden. Ebenso führt eine manuelle Neupositionierung zu einem kleinen, aber erheblichen Positionsfehler. Dies ist ein entscheidender Vorteil der 5-Achsen-CNC-Bearbeitung gegenüber der 3-Achsen-CNC-Bearbeitung. Aufgrund der Schnittkräfte und der bei der Bearbeitung entstehenden Temperaturen kann es zu Verformungen oder Vibrationen des Werkstücks kommen. Daher haben die inneren vertikalen Ecken eines CNC-Teils einen Radius, unabhängig davon, wie klein das Schneidwerkzeug verwendet wird.

● Hohe Eigenschaften: max. Verhältnis: Höhe/Breite < 4

● Hohlräume und Taschen: Tiefe: 4 x Hohlraumbreite, Tiefe: 25 cm (10'')

● Innenkanten: größer als 1/3 x Hohlraumtiefe

● Mindestwandstärke: 0,8 mm (für Metalle) und 1,5 mm (für Kunststoffe)

● Löcher: Durchmesser: Standardbohrergrößen, Tiefe: 4 x Nenndurchmesser

● Fäden: Länge: 3 x Nenndurchmesser, Größe: M6 oder größer, Größe: M2

● Toleranzen: Standard: ± 0,125 mm, machbar: ± 0,025 mm

Die optimale Materialoption hängt von Ihrem konkreten Einsatzzweck ab. Die CNC-Bearbeitung wird hauptsächlich bei Metalllegierungen eingesetzt, darunter Aluminium 6061, Edelstahl, Legierung, Weichstahl, Werkzeugstahl und Messing. Kunststoff-CNC-Maschinen dienen der Prototypenerstellung vor dem Formen. Dazu gehören ABS, PC, Nylon, POM und PEEK.

● Zugfestigkeit: PEEK, Nylon, PC (Niedrig < 100 MP a), Aluminium (Mittel < 500 MP a), Edelstahl, Werkzeugstahl, legierter Stahl (Hoch > 500 MP a)

● Härte: Edelstahl, legierter Stahl (90 HRB), Werkzeugstahl (> 50 R C)

● Hohes Volumen und einfache Bearbeitung: Aluminium, Messing, POM

● Chemische Beständigkeit: Edelstahl, PEEK, Teflon

● Temperaturbeständigkeit: Messing, PEEK, Teflon (Niedrig < 250 °C), Aluminium (mittel < 400 °C), Edelstahl, Werkzeugstahl, legierter Stahl (hoch > 500 °C)

CNC-Maschinenprogrammierung bezieht sich auf das Schreiben von Code oder einer Reihe von Befehlen, die ein Computer verwenden kann, um CNC-Werkzeuge und -Maschinen zu bedienen und so ein Produkt zu erstellen. Ein CNC-Programmierer überprüft digital ein CNC-Modell eines Teils, bevor er eine Reihe von Anweisungen in einen Computer eingibt.

Die einfache Teilebearbeitung ist eine perfekte Anwendung für die manuelle Programmierung. Aufgrund der hohen Fehlerquote ist diese Programmiermethode für das Schneiden komplexer Teile ungeeignet. Über die Dialogprogrammierschnittstelle können Benutzer Befehle anstelle von G-Code eingeben. CAM-Software ist die beliebteste Art der CNC-Programmierung, insbesondere für die CNC-Prototyping-Bearbeitung. Neben G-Code und M-Code gibt es noch bedeutendere CNC-Programmiersprachencodes.

Der T-Code gibt die Werkzeugidentifikation an. Die vorgesehenen Werkzeugspindeldrehzahlen für den Bearbeitungsvorgang mit S-Codes. Maschinencode, der eine hat N-kodiert Linie oder Block identifiziert werden kann. Die nichtgeometrischen Operationen der CNC-Maschine werden mithilfe von M-Codes verwaltet. M-Codes Verwalten Sie das Kühlmittel und die Spindel. Die unterschiedlichen Schnittgeschwindigkeiten, mit denen sich das Werkzeug bewegen muss, werden durch kodiert F-Codes & G-Codes. D-Codes Bereitstellung von Daten zum Werkzeugversatz einer CNC-Maschine, Messung des Vorsprungs eines Werkzeugs vom Werkzeughalter oder Trennung der Schneidkante und Mittellinie des Werkzeugs.

Generieren und exportieren Sie ein 3D-Modell, erstellen und bestätigen Sie Werkzeugwege und laden Sie den Code auf eine CNC-Maschine herunter. Solidworks, Meshcam, Fusion 360, Vectric, Und Mastercam gehören zu den besten CNC-Programmiersoftwares, die derzeit erhältlich sind. Bevor Sie CNC-Code schreiben, müssen Sie daher mit den Prinzipien der CNC-Bearbeitung, der CAD/CAM-Software und der G-Code-Maschinenbefehlssprache vertraut sein.

Bei der CNC-Bearbeitung wird ein Produktabschnitt mit verschiedenen Methoden entfernt, um die gewünschte Ausgabe zu erzeugen. Die verwendete Technik bestimmt den Entfernungsstil. Zu den typischen CNC-Bearbeitungsvorgängen, die im Teileprozess eingesetzt werden, gehören CNC-Bohren, Fräsen und Drehen.

● CNC-Fräsen: Bei der CNC-Bearbeitung wird beim Fräsen ein Teil eines Werkstücks mithilfe rotierender Schneidwerkzeuge entfernt. Beim CNC-Fräsen können Sie zwei Hauptoperationen ausführen.

● Planfräsen wird zum Schneiden von flachen Oberflächen, flachen Oberflächen und Hohlräumen mit flachem Boden verwendet.

● Peripherie-CNC-Fräsen dient der Erzeugung tiefer Hohlräume im Werkstück.

● CNC-Drehen: Beim CNC-Drehen wird eine CNC-Bearbeitung verwendet, um die spiralförmigen Innen- und Außenabschnitte dieser beiden Komponenten zu erstellen. Folgende Aufgaben sind beim CNC-Drehen möglich: Bohren, Gegenüber, Einstechen, und Gewindeschneiden.

Abhängig von Ihrer CAD-Datei gibt es weitere potenzielle CNC-Bearbeitungsverfahren. Dazu gehören Bohren, Ansprechen, Sägen, Schleifen, Honen, und Läppen.

Hier sind der Maschinentyp und seine Konfiguration:

● CNC-Fräsmaschinen eignen sich ideal für die Erstellung komplexer 3D-Prototypen.

● CNC-Drehmaschinen kann für zylindrische Bauteile verwendet werden.

● CNC-Laserschneidmaschinen eignen sich perfekt für Präzisionsschnitte.

● CNC-Plasmaschneidmaschinen eignen sich zum Schneiden von Metall und leitfähigen Materialien.

● CNC-Fräsmaschinen eignen sich hervorragend für die Holzbearbeitung weicherer Materialien.

Für Teile für die Automobil-, Verteidigungs-, Luft- und Raumfahrt- oder Medizinindustrie sind möglicherweise fortschrittliche CNC-Maschinen erforderlich, bei denen verschiedene Spindeln ausgewählt werden können und Teile gesteuert über mehrere Achsen bewegt, geschnitten, gebohrt und geformt werden können. Beispiele hierfür sind 2- bis 8-Achsen-Drehzentren und 3- bis 5-Achsen-Bearbeitungszentren.

Zulässig sind ein-, zwei- oder auch mehrspindlige Ausführungen. In Betracht ziehen horizontal oder vertikale CNC-Drehmaschinen mit 2 bis 5 Achsen oder Fräsmaschinen mit 3 bis 5 Achsen für einfache bis hochkomplexe Arbeiten oder für die Serienfertigung.

● 3-Achsen-Maschinen eignen sich für einfache Teile wie Prismen, Taschen und ebene Flächen.

● 4-Achsen-Maschinen sind effizient für Teile mit zylindrischen oder abgewinkelten Merkmalen.

● 5-Achsen-Maschinen bieten die größte Flexibilität für komplexe Teile mit komplizierten Geometrien und nicht senkrechten Oberflächen.

Produktionszeit und -kosten: Für einfachere Teile sind 3-Achsen-Maschinen oft schneller und kostengünstiger. Bei komplexen Teilen kann die Vier- oder Fünf-Achsen-Bearbeitung jedoch insgesamt schneller sein, da keine Mehrfachaufspannungen erforderlich sind.

Aufgrund verschiedener Vorteile wird die CNC-Bearbeitung häufig zur Herstellung von Industrieteilen eingesetzt. Nachfolgend sind einige Vorteile des Systems gegenüber anderen überzeugenden Methoden aufgeführt.

Aus mehreren Gründen müssen Experten die Funktionsweise von CNC-Maschinen beherrschen. Sie können Durchlaufzeiten verkürzen, den Output verbessern und die Methoden vereinfachen, indem Sie Erkenntnisse gewinnen. Die Projektsteuerung kann zu Kosteneinsparungen durch eine bessere Ressourcennutzung und Maschinennutzung führen. Fachwissen in CNC-Aktivitäten kann Ihnen einen Marktvorteil verschaffen, indem Sie die Anforderungen Ihrer Kunden erfüllen.

Darüber hinaus können Experten die Produktion und das Unternehmenswachstum verbessern, indem sie fundierte Entscheidungen treffen. Es umfasst Mitarbeiterschulungen, Prozessausbeute und Kapitalinvestitionen. So können diese Mitarbeiter immer einen Schritt voraus sein, indem sie die CNC-Fortschritte verfolgen und neue Funktionen nutzen, um ihre Kreativität anzuregen.

Die CNC-Bearbeitung bietet einige Funktionen für höchste Präzision. Nachdem die Maschine gestartet und die Software gestartet ist, läuft sie ohne menschliche Hilfe frei, wodurch die Fehlerquote gesenkt wird. Es können mehrere Aktivitäten durchgeführt werden, wodurch der Prozess beschleunigt und die Erfüllung erheblicher Mengenanforderungen erleichtert wird. Die Genauigkeit wird dabei in keiner Weise beeinträchtigt.

Darüber hinaus ermöglicht die CNC-Bearbeitung die 3D-Modellierung von Teilen für die spätere Verwendung. Trotz der Lautstärke wird die erforderliche Präzision erreicht. Innerhalb der vorgegebenen Zeit werden alle Teile einer Charge mit der gleichen Qualität hergestellt. Dadurch entsteht wenig Materialabfall, was die Produktkosten senkt.

Da CNC-Fräsmaschinen auf Codes zur Simulation von Teilen angewiesen sind, werden menschliche Fehler vermieden. Der Bediener einer CNC-Maschine hat jedoch immer noch eine gewisse Kontrolle über den Produktionsprozess. Der Bediener hat entscheidenden Einfluss auf die Genauigkeit eines CNC-Fräsprojekts. Er ist für die Kalibrierung des Schneidwerkzeugs und die Arbeitseinstellung verantwortlich.

Dennoch müssen sie auch erkennen können, wenn ihre Tools nicht das beste Ergebnis liefern. Insgesamt ist die Wahrscheinlichkeit menschlicher Fehler deutlich geringer. Die Herstellung schwieriger Teile mit Toleranzen von nur 0,004 mm ist einfach. Es ist wichtig zu bedenken, dass nicht jede CNC-Maschine gleich ist und Teile mit einem hohen Maß an Genauigkeit produziert.

Sobald der Werker die Maschine entsprechend den erforderlichen Konstruktionskriterien eingerichtet hat, kann mit der Produktion begonnen werden. Sobald die CNC-Maschine im Produktionsbetrieb ist, erfolgt die Teileerstellung relativ schnell. Moderne CNC-Maschinen sind sehr skalierbar und können große Teile herstellen.

Ihre Fähigkeit, große Mengen eines einzelnen Artikels oder große Chargen herzustellen, unterscheidet sie von manuellen Prozessen und herkömmlichen Werkzeugen. Die Anzahl der Teile, die CNC-Maschinen herstellen können, ist unbegrenzt. Dadurch können Unternehmen ihre Vermögenswerte und Finanzhilfen besser nutzen.

Eine CNC-Maschine kann zwar hohe Anschaffungskosten verursachen, aber die laufenden Kosten senken. Die CNC-Bearbeitung ist aufgrund der hohen Ausstoßleistung und des niedrigen Produktionspreises kostengünstig. Eine weitere Möglichkeit, Kosten zu sparen, besteht darin, weniger Schulungen zu verlangen. Darüber hinaus können Bediener virtuell die Bedienung von CNC-Maschinen erlernen, was die Attraktivität der CNC-Bearbeitung steigert.

Ebenso reduziert die CNC-Bearbeitung die Anzahl der für die Durchführung von Vorgängen erforderlichen Arbeitskräfte. Ein einziger, kompetenter Bediener kann viele CNC-Maschinen bedienen und mit den erforderlichen Designs bestücken. So können Sie sich einen Vorteil verschaffen, indem Sie die Arbeitskosteneinsparungen an Ihre Kunden weitergeben.

Bei einer CNC-Maschine muss ein Bediener Code eingeben und die Maschinenwartung durchführen. Alles andere ist automatisiert. Da sich die Arbeiter nicht in der Nähe der Schneidwerkzeuge aufhalten müssen, kann die Sicherheit am Arbeitsplatz erhöht werden.

Seit der Einführung von CNC-Werkzeugen ist in der Verarbeitung ein Rückgang der Vorfälle zu verzeichnen, die Gesundheit und Sicherheit am Arbeitsplatz betreffen. Eine CNC-Maschine kann für einen Benutzer mit Schulung und Erfahrung einfach sein. Es mag anspruchsvoller sein als ein Akku-Bohrschrauber, aber ein frischgebackener Arbeiter kann immer noch mit einer komplexen CNC-Maschine umgehen.

Die Industrie ist stark auf CNC-Maschinen angewiesen. Ihre Wartung ist für die Sicherstellung einer produktiven Leistung und die Reduzierung von Ausfallzeiten von entscheidender Bedeutung. Die Lebensdauer der Maschine lässt sich leicht verlängern, indem man sie regelmäßig reinigt und ölt. Schmutz und schlechte Schmierung können zu Werkzeugverschleiß führen und die Qualität der Teile beeinträchtigen.

Daher führt die Erstellung eines regelmäßigen Überwachungsplans, der Ausrichtungsprüfungen und die Reparatur verschlissener Teile umfasst, zu einer langen Lebensdauer. Eine genaue Wartung des Datensystems mit effizienter Planung und Ressourcenzuweisung ist ebenfalls von entscheidender Bedeutung. Klar definierte Systeme und einfache Möglichkeiten zur Problemmeldung ermöglichen zeitnahe Problemreaktionen.

Darüber hinaus reduziert die Bevorratung von Ersatzteilen Ausfallzeiten. Es bietet schnellen Zugriff auf benötigte und schwer zu findende Artikel. Diese Maßnahmen wirken zusammen, um die CNC-Maschinen im Top-Betrieb zu halten und produktive und laufende Prozesse zu ermöglichen.