Die Achsenrichtungen der Fräsmaschine sind entscheidend für die Einrichtung des Werkzeugwegs und die Präzision der Schnittstelle. Dies ist ein wesentlicher Aspekt komplexer CNC-Mechanismen wie Bearbeitungszentren und Fräsmaschinen, die Genauigkeitsniveaus von nur 0,001 Zoll erreichen. In X-, Y- oder Z-Richtung wird das Werkzeug so ausgerichtet, dass es vollständig mit dem Material in Kontakt kommt. Sie müssen rigoros verändert werden, um die Profilgeometrie des Schnittes beizubehalten. Bei jedem Flachbauprojekt oder 3D-Bildhauer werden die Achsenpositionen bestimmt, um sicherzustellen, dass das fertige Objekt den Anforderungen entspricht.

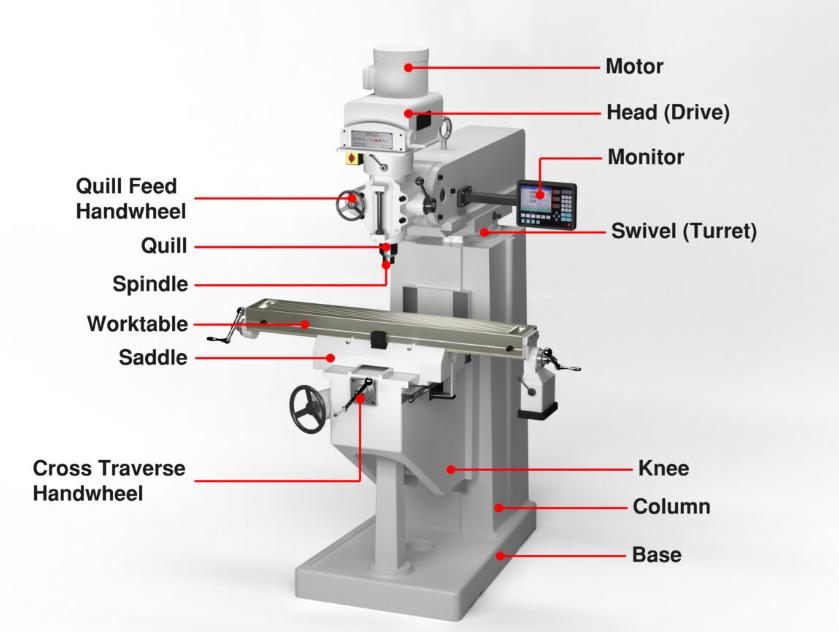

Fräsmaschinen verwenden rotierende Werkzeuge mit mehreren Achsen. Die Spindeldrehung in der Z-Achse ermöglicht eine Tiefeneinstellung. Das Werkzeug dreht sich mit einer Geschwindigkeit von bis zu 12.000 U/min. Zu den Hauptkomponenten gehören das Spannfutter, die Spannzange und der Messerkopf. Typische Werkzeuge sind Schaftfräser, Bohrer und Gewindebohrer.

In FräsmaschinenDie Materialvorschubrichtung korreliert mit der X- und Y-Achse. Bediener stellen die Vorschubgeschwindigkeit so ein, dass sie an die Geschwindigkeit des Werkzeugs angepasst ist. Bei diesem Vorgang ist der Tisch beteiligt, der das Werkstück präzise unter das Werkzeug bewegt. Übliche Vorschubmechanismen sind Kugelumlaufspindeln und Servomotoren.

Fräsvorgänge werden in Plan-, Plan- und Winkelfräsen unterteilt. Jeder Typ verwendet unterschiedliche Achsenbewegungen – X für horizontale, Y für vertikale Schnitte. Maschinen bieten CNC (Computer Numeric Control) für komplexe Aufgaben. Zu den wesentlichen Vorgängen gehören Nuten, Schlitzen und Konturieren, die mit präziser Formenprogrammierung ausgeführt werden.

Wie bereits erwähnt, steuert die X-Achse in Fräsmaschinen die horizontale Bewegung über das Werkstück. Die meisten Seitenfräs- und Kanalschneidevorgänge werden von dieser Achse unterstützt. Die Präzision der Maschine entlang der X-Achse wird durch die Leitspindeln und DRO*-Systeme bestimmt und beträgt in der Regel bis zu 200.

Die Y-Achse ist mit der vertikalen Bewegung der Fräsmaschine verbunden. Mit Hilfe dieser Achse werden beispielsweise die meisten Planfräs- und Nutenbearbeitungen durchgeführt. Die Einstellung der Y-Achse umfasst Führungsschienen und einen Vorschub, der über einen Motorantrieb aufrechterhalten wird. Mithilfe der CNC-Maschine wird die genaue Aufgabenverwaltung verbessert, um eine sofortige und präzise Bewegung zu gewährleisten, die auf die entsprechende Toleranz beschränkt ist.

Bei der Z-Achse schließlich handelt es sich um den vertikalen Hub des Fräskopfes. Alle Bohr- und Tauchfräsvorgänge profitieren von der Z-Achse*, da sie die Möglichkeit bietet, die Tiefe anzupassen. Die Steuerung erfolgt in der Regel über einen Spindelmotor und eine Kugelumlaufspindel, die eine klare und sanfte Tiefenverschiebung ermöglichen.

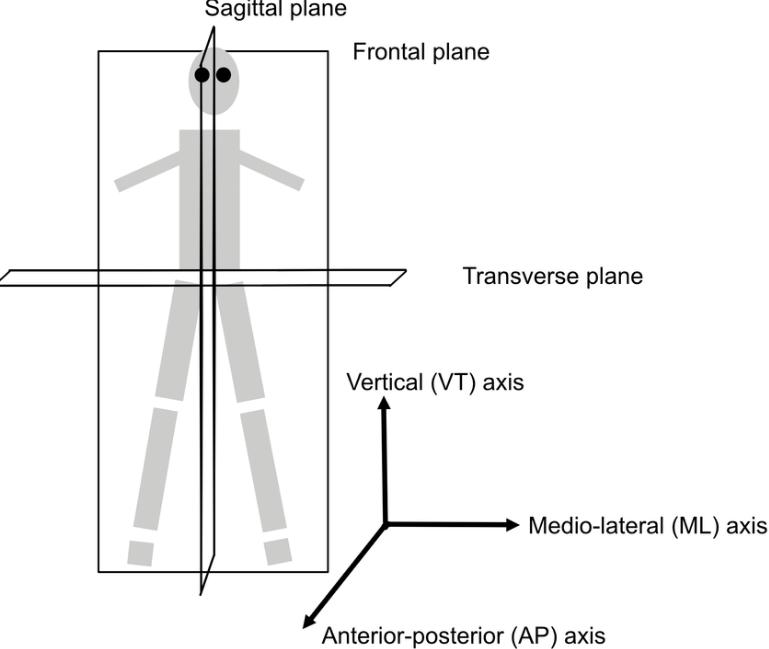

Die kartesische Ebene der Fräsmaschine ist mit rechtwinkligen X-, Y- und Z-Achsen verbunden, die sich schneiden, wodurch ein dreidimensionaler Raum für die Materialbearbeitung entsteht. Jede Achse ist für sofortige Bewegung kalibriert und gewährleistet so exakte geometrische Schnitte.

Kalibrierungsfehler in Achsrichtungen wirken sich direkt auf die Fräsgenauigkeit aus. Wenn die X-, Y- oder Z-Achse ungenau kalibriert ist, können die Maßabweichungen bis zu 0,005 betragen. Regelmäßige Überprüfungen der Kalibrierung mittels Lasersystemen und Testartefakten sind erforderlich. Wenn das Feld nicht richtig kalibriert ist, wird der vom Schneidwerkzeug zurückgelegte Weg beeinträchtigt, was zu Abweichungen bei den Endprodukten führt. Zur Bestimmung der Schnittgenauigkeit im Fräsprozess werden Achsrichtungen vorgegeben.

Achsenrichtungen sind wichtig für die Bestimmung der Schnittgenauigkeit im Fräsprozess. Durch die X-, Y- und Z-Achsenrichtung wird sichergestellt, dass der Fräser den Konturen folgt. Die Präzision wird gering gehalten; Der Wert liegt unter 0,010, sodass feinere Zeichnungen erstellt werden können.

Eine Fehlausrichtung in Achsrichtung ist ein zu großes Risiko, das man eingehen kann. Schon kleine Fehlausrichtungen in der X- und Y-Achse können dazu führen, dass die Schnitte an mehreren Stellen wegfallen und dadurch Montagepassungen entstehen. Die Notwendigkeit regelmäßiger Wartungs- und Ausrichtungsprüfungen wurde hervorgehoben, um sicherzustellen, dass alle Achsen steril und reaktionsfähig sind.

Zu den Fehlerquellen beim Fräsen zählen Spiel in der X-, Y- oder Z-Achse, thermische Ausdehnung und mechanischer Verschleiß. Diese Werte können Positionsfehler von bis zu 0,020 verursachen. Fehler werden durch Feedbacksysteme wie Encoder minimiert. Dies trägt dazu bei, die Integrität der Messungen aufrechtzuerhalten und die Zuverlässigkeit der Maschine durch eine Verbesserung der Gesamtleistung zu erhöhen.

Die Spindel ist entlang der Z-Achse senkrecht zum Arbeitstisch ausgerichtet. Die vertikale Struktur wird üblicherweise für Tauch- und Bohrarbeiten verwendet. Zum Einsatz kommen Schaftfräser und Planfräser. Die Geschwindigkeit kann in mehrere Richtungen gehen, was eine mehrfache Werkzeugstandzeit und Präzision bei unterschiedlichen Materialien ermöglicht.

Der Arbeitstisch befindet sich seitlich der Spindel auf der X-Achse. Die obige Struktur eignet sich besser für schwere Materialien – das Schneiden großer Designs in das Werkstück, wie Schlitzen oder Formen. Horizontalmühlen umfassen mehr als einen Fräsertyp, was die Möglichkeit verschiedener Bearbeitungsoptionen erweitert.

Der Drehtisch führt eine Winkelbewegung ein und die Achse wird A-Achse genannt. Es ermöglicht mehr Freiformkonstruktionen, die über die 3-Achsen-Maschinen hinausgehen. Später sind komplexere Designs und mehrere Winkel möglich, ohne dass das Werkstück neu positioniert werden muss. Beim Freiformfräsen muss die Rotation präzise sein, um das beste Ergebnis zu erzielen, da Konzentrizität und Symmetrie entscheidende Faktoren im Fräsprozess sind.

Die Anordnung der Achsen hat erheblichen Einfluss auf das Endergebnis. Vertikale Bearbeitung Setups verweigern den Zugriff, bieten aber eine gute Sichtbarkeit, die für detaillierte Arbeiten erforderlich ist. Horizontale Aufbauten bieten weniger Zugang, sind aber letztlich stabiler. Das Freiformfräsen der 4. und 5. Achse erhöht die Dynamik und verkürzt die Prozesszeit.

Der Begriff Mehrachsbearbeitung beschreibt einen Prozess, bei dem drei oder mehr Achsen präzise gesteuert werden. Dadurch ist die Maschine besser in der Lage, komplexe Teile herzustellen und gleichzeitig die Rüstzeiten zu verkürzen. Durch die Möglichkeit, die Werkzeugausrichtungsebenen entlang der Werkzeugbewegung zu optimieren, bleibt die maximale Bearbeitungsgenauigkeit erhalten.

Die Werkzeugbewegung wird durch CNC-Technologie gesteuert, die eine Präzision von 0,001 auf der gesamten X-, Y- und Z-Achse garantiert. Mehrachsen verfügen in der Regel über zusätzliche Drehachsen mit der Bezeichnung A, B oder C, was die Leistungsfähigkeit der Maschine erhöht. Diese Funktionen helfen Menschen bei der Arbeit an komplexen Geometrien.

Komplexe Geometrien erfordern das Zusammenspiel mehrerer Achsen, um detaillierte Designs zu erzielen. Die vier Achsen; X, Y, Z und oft rotierend ermöglichen die Herstellung komplexer Kurven, komplizierter Designs und unmöglicher Formen, die mit dreiachsigen Sätzen nicht erstellt werden können.

Bearbeitungsgriffe ermöglichen hochauflösende Komponenten, wie z. B. Teile für die Luft- und Raumfahrt, sowie mehrachsige komplexe Kurven und Winkel.

Komplizierte Fräsaufgaben erfordern detaillierte Bewegungen und Prozesse beim Fräsen. Zu den komplizierten Aufgaben gehören das Gravieren, Gewindeschneiden und die Mikrobearbeitung, bei denen die exakte Werkzeugposition und -geschwindigkeit erforderlich ist. Die CNC kümmert sich um die Bearbeitbarkeit der Werkzeuge und die beteiligten Achsen müssen enge Toleranzen einhalten, die bis zu 0,010 betragen können, um den Präzisionskomponenten gerecht zu werden.

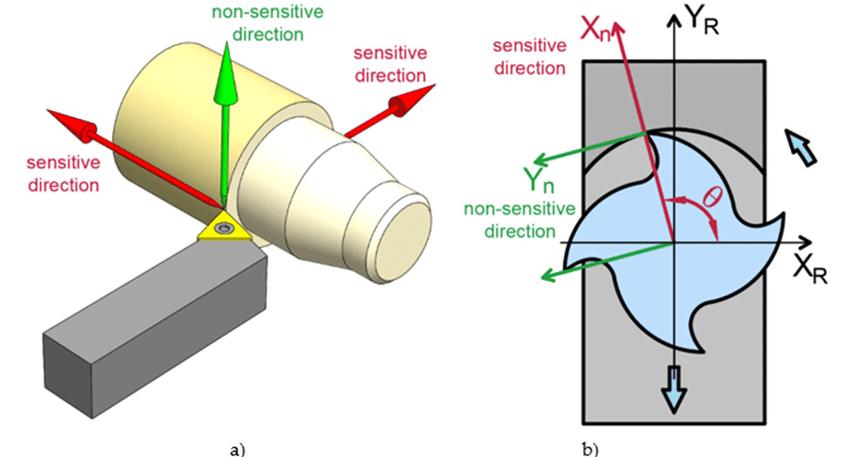

Ebenso bestimmt die Achsenausrichtung die Art der Werkzeugausrichtung für optimale Leistung. Vertikalachsen sind vorzugsweise für den Einsatz mit Schaftfräsern und Bohrern konzipiert, während Horizontalachsen auf Seitenschneider spezialisiert sind. Eine genaue Werkzeugausrichtung entlang der X-, Y- und Z-Achse stellt sicher, dass die Schneidkante des Werkzeugs im richtigen Winkel auf das Material der Arbeitsoberfläche trifft, um die Werkzeugleistung und die Endbearbeitung der Arbeitsoberfläche zu optimieren.

Schnittmuster werden durch die Perspektiven der Achsenausrichtung beeinflusst. Vertikale Anordnungen werden aufgrund des gleichmäßigen Seitenkontakts, der das Muster unterstützt, am besten in Taschen und Profilen verwendet. Aufgrund der Einfachheit des linearen Musters eignen sich horizontale Achsen am effektivsten zum Schlitzen und Plandrehen. Die kombinierte richtige Ausrichtung jeder Achse mit der optimalen Spindelrichtung entlang des Pfads ermöglicht saubere Schnitte bei komplexen Schnittmustern ohne Rattern oder Abweichungen.

Variationen des Schnittansatzes hängen hauptsächlich von der Perspektive der Achsenausrichtung ab. Die horizontale Arbeitsfläche ermöglicht tiefe, schwere Tiefenschnitte entlang der X-Achse, während auf der Z-Achse auf der vertikalen Achse detailliertere Arbeiten möglich sind. Die Auswahl umfasst das Verständnis der Spindelseitenausrichtung und der im Prozess erzeugten dynamischen Kraft bei gleichzeitiger Optimierung der Werkzeugstandzeit und des Materialabtrags.

Werkzeugmethoden hängen hauptsächlich von der Fräsachse ab. Das standardmäßige 3-Achsen-Produktionsfräsen umfasst keine fortgeschrittenen Prozesse wie das Helixfräsen, das hauptsächlich durch die Einrichtung von Mehrachsenwerkzeugen erleichtert wird. Gleichzeitig erfordert die Arbeit Spezialwerkzeuge wie Kugelkopffräser oder Steroidfräser, die sich entlang komplexer Bahnen bewegen können.

Faktor | Vertikale Achsenausrichtung | Horizontale Achsenausrichtung |

Werkzeugausrichtung

| Werkzeuge werden vertikal ausgerichtet | Werkzeuge werden horizontal ausgerichtet |

Bevorzugt Schaftfräser, Planfräser | Verwendet Seiten- und Stirnschneider | |

Schnittmuster

| Ideal zum Bohren, Tauchschneiden | Am besten zum Schlitzen und Umfangsfräsen geeignet |

Tiefe Taschen, detaillierte Konturen | Lange, gerade Schnitte | |

Schneidender Ansatz

| Das Werkzeug bewegt sich in das Material hinein | Werkzeug schneidet quer durch das Material |

Präzision in der Tiefenkontrolle | Breiter Materialabtrag | |

Werkzeugmethode

| Erfordert eine präzise Z-Achsensteuerung | Nutzt die X-Achse für Vorschubgeschwindigkeiten |

Geeignet für Detailarbeiten | Unterstützt schwere Schneidaufgaben | |

Komplexität des Setups | Mäßig, hängt von der Tiefengenauigkeit ab | Hoch, erfordert eine stabile Einrichtung |

Typische Anwendungen | Formenbau, Feingravur | Schwerzerspanung, Verzahnung |

Werkzeugverschleiß | Besseres Eintauchen und Bohren | Gleichmäßiger Verschleiß durch horizontalen Vorschub |

Eine Tabelle darüber, wie sich die Achsenausrichtung auf die Werkzeugauswahl und -einrichtung auswirkt!

Probleme mit Verschleiß Verschleißprobleme an den Komponenten der Fräsmaschine haben großen Einfluss auf die Achsrichtungen. Komponenten wie Leitspindeln und Führungsschienen verschlechtern sich mit der Zeit und beeinträchtigen die Präzision der X-, Y- und Z-Achsen.

Der Werkzeugweg kann bis zu 0,005 vom gewünschten Weg abweichen, was sich auf die Qualität des Schnitts und des Teils auswirkt. Die häufige Bewertung und der Austausch dieser Teile sind entscheidend für die Aufrechterhaltung der Integrität der Axialrichtungen.

Angesichts der Notwendigkeit, die Achsrichtungen beizubehalten, erweist sich die Wartung als komplex. Schmierung, Ausrichtung und Spieleinstellungen werden durchgeführt.

Wenn die regelmäßige Wartung nicht durchgeführt wird, können einige Achsen driften, was zu Fehlern während des Bearbeitungsprozesses führt. Nach der Installation müssen die CNC-Systeme weiterhin häufig aktualisiert und kalibriert werden, um sicherzustellen, dass die Achse den genauen Befehl erhält.

Ausrichtungsfehler in der Achse Die Achsenausrichtung stellt eine erhebliche Gefahr für die Achse in Fräsmaschinen dar. Installationsfehler, Wärmeausdehnung und mechanische Bewegung führen zu einer Fehlausrichtung. Diese Form der Abweichung verschiebt die Position des Werkzeugs um mehrere Punkte, was zu Fehlern im Endprodukt führt. Die Kalibrierung sollte häufig und strategisch durchgeführt werden, um Probleme bei der Achsenausrichtung zu vermeiden.

Treten bei Ihnen häufige Probleme mit der Achsrichtung auf? Die Arbeit an Achsrichtungsproblemen beginnt immer mit der Durchführung von Fehlausrichtungsprüfungen. Messen Sie mit Präzisionsprüfwerkzeugen wie Messuhren die Abweichungen auf allen drei Achsen; die Abweichungen sollten 0,001 nicht überschreiten.

Identifizieren Sie bei der separaten Überprüfung jeder Achse die Bias-Abweichungen. Diese Maßnahme zeigt an, wo möglicherweise mechanische Anpassungen an der Maschine vorgenommen werden müssen, und stellt gleichzeitig sicher, dass jede Achse korrekt neu ausgerichtet ist.

Kalibrierungsprozesse verwenden hingegen kalibrierte Lasersysteme, um die Positionsungenauigkeiten der Maschine aufgrund von Problemen in der Achsrichtung zu messen. Die Kalibrierung sollte regelmäßig wiederholt werden, um sicherzustellen, dass jede Achse innerhalb der vorgeschriebenen Toleranzen läuft.

Diese Maßnahme ist von größter Bedeutung, wenn weitere mechanische Anpassungen vorgenommen oder Teile ausgetauscht werden.

Wartungsstrategien In der Zwischenzeit sollte eine regelmäßige Wartung durchgeführt werden, bei der die Maschine geschmiert, die losen Komponenten festgezogen und die verschlissenen Teile ausgetauscht werden. Eine solche Wartung verringert das Risiko einer Achsverschiebung und verlängert gleichzeitig die Nutzungsdauer der Maschine noch weiter. Stellen Sie eine regelmäßige Wartung sicher, indem Sie detaillierte, organisierte Protokolle verwenden.

Versuchen Sie abschließend, Probleme mit der Achsenrichtung zu stoppen, bevor sie überhaupt auftreten. Implementierung von Qualitätssicherungspraktiken wie zusätzliche Schulungen für die verantwortlichen Mitarbeiter und Predictive-Maintenance-Software. Diese Maßnahme soll die Ausfallzeit der Maschine verkürzen, indem sie den Benutzer vorab auf etwaige Probleme aufmerksam macht.

Die Achsenrichtungen der Fräsmaschine haben einen erheblichen Einfluss; Sie entscheiden über die Effizienz und Genauigkeit der CNC-Bearbeitung. Besuchen Sie CNCYANGSEN, um ein tieferes Verständnis dafür zu erhalten, wie sich jede Position auf die betrieblichen Auswirkungen auswirkt. Die Achsenrichtungen der Fräsmaschinen müssen geändert, neu verkabelt und überarbeitet werden, um die Werkzeugleistung und die Produktintegrität zu verbessern. Das Ergebnis sind beste Bearbeitungsmethoden und beste Leistung.