Die Dekodierung von Werkzeugmaschinen bleibt für die Fertigung von zentraler Bedeutung. Entdecken Sie die Feinheiten von CNC, Drehmaschinen und Fräsmaschinen. Das Ziel: Ihnen Klarheit darüber zu verschaffen, was CNC vs. Drehmaschine vs. Fräsmaschine ist. Dabei erhalten Sie Einblicke in ihre Funktionsweise und Bedeutung. Expertenwissen gewährleistet genaue und vertrauenswürdige Informationen.

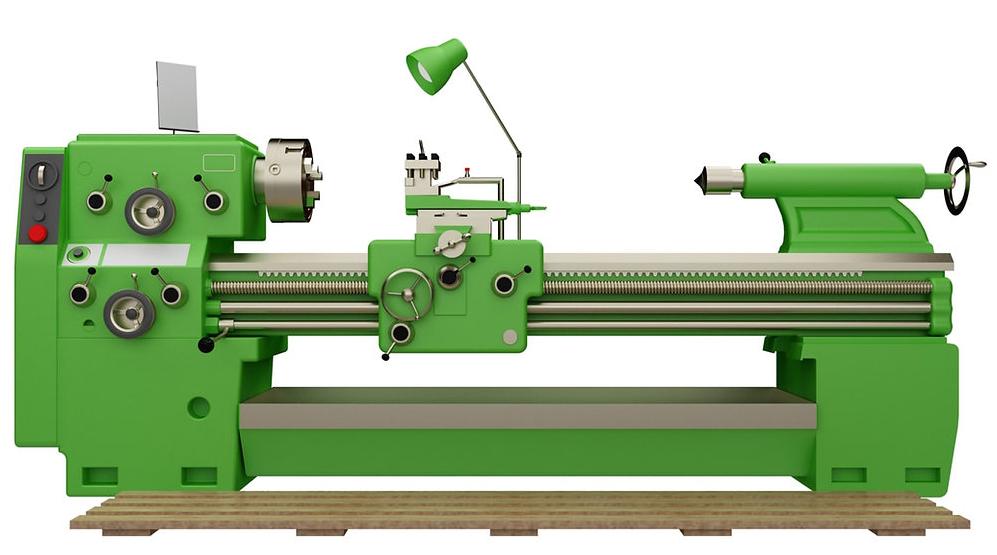

In der Welt der Werkzeugmaschinen bedeutet Drehen den Einsatz einer Drehmaschine. Folglich formt eine Drehmaschine Material, indem sie es dreht. Werkzeuge schneiden Teile ab und hinterlassen die gewünschte Form.

CNC, kurz für Computer Numerical Control, verwaltet diese Vorgänge häufig. Eine CNC-Drehmaschine bietet präzise Führungswerkzeuge mit computergestützten Konstruktionen.

Der Vorgang des Bohrens von Löchern ist das Bohren. Fräsen und Bohrmaschinen bewerkstelligen dies. Bohrmaschinen dienen ausschließlich diesem Zweck, während Fräsmaschinen mehrere Aufgaben erfüllen. Fräsbohrer vereinen beide Funktionen. Zu den Bohrparametern gehören die Drehzahl (Umdrehungen pro Minute) und die Vorschubgeschwindigkeit.

Nach dem Bohren vergrößert das Bohren die Löcher. Vor allem Drehmaschinen CNC-Drehmaschinen, häufig langweilig ausführen. Bohrwerkzeuge sorgen dafür, dass der Lochdurchmesser konstant bleibt. Bohrtiefe und Durchmesser bestimmen den benötigten Werkzeugtyp.

Das Schleifen sorgt für ein glattes Finish. Mithilfe einer Schleifscheibe wird nur minimales Material entfernt. Oberflächen- und Zylinderschleifer sind zwei gängige Arten von Schleifmaschinen. Ersteres glättet Außenflächen, während sich letzteres auf die Außenseite zylindrischer Gegenstände konzentriert.

Fräsmaschinen formen feste Materialien. Ein rotierendes Werkzeug schneidet Material ab. Die CNC-Technologie hat das Fräsen revolutioniert. Dabei spielen Fräsparameter wie Schnittgeschwindigkeit und Vorschub eine entscheidende Rolle. Je nach Werkzeugausrichtung gibt es horizontale und vertikale Frästypen.

Formwerkzeuge schneiden in linearer Bewegung. Im Gegensatz zum Fräsen erfolgt die Formgebung an der Außenfläche. Former bewegen sich hin und her und schneiden in eine Richtung. Obwohl seltener als CNC-FräsenEs gibt CNC-Fräser. Schnitttiefe und Hublänge sind entscheidende Parameter.

In der Welt der Fertigung ist präzises Schneiden von entscheidender Bedeutung. CNC-Maschinen gewährleisten eine Genauigkeit von bis zu 0,0001 Zoll. Drehmaschinen hingegen drehen Werkstücke. Dann formt das Schneidwerkzeug sie. Mittlerweile verwenden Mühlen Rotationsschneider, um Material zu entfernen. Alle tragen dazu bei, Präzision zu erreichen.

Für gleichbleibend hohe Stückzahlen verlassen Sie sich auf CNC-Maschinen. Drehmaschinen produzieren zylindrische Teile mit hoher Geschwindigkeit. Mühlen übernehmen vielseitige Vorgänge und stellen einzigartige Teile her. Jedes Werkzeug optimiert die Produktionseffizienz.

Bei der Fertigung kommt es auf Qualität an. CNC-Technologie garantiert glatte Oberflächen. Drehmaschinen sorgen für symmetrische Endbearbeitungen an Zylindern. Mühlen erzeugen flache, eckige oder unregelmäßige Oberflächen. Alle sorgen für erstklassige Endprodukte.

Die Erfüllung spezifischer Anforderungen ist ein Muss. CNC-Systeme können für komplizierte Designs programmiert werden. Drehmaschinen zeichnen sich durch die Herstellung abgerundeter kundenspezifischer Komponenten aus. Mühlen hingegen beherrschen verschiedene kundenspezifische Formen. Maßgeschneiderte Lösungen sind immer in Reichweite.

Konsistenz sorgt für Markenvertrauen. CNC stellt stets eine identische Komponentenfertigung sicher. Drehmaschinen stellen ähnliche zylindrische Teile nach. Mühlen reproduzieren immer wieder exakte Spezifikationen. Die Qualität bleibt über die Chargen hinweg gleich.

Haltbarkeit bedeutet Kosteneinsparungen. CNC-Maschinen reduzieren den Verschleiß durch effiziente Abläufe. Aus hochwertigen Metallen gefertigte Dreh- und Fräsmaschinen versprechen eine lange Lebensdauer. Eine ordnungsgemäße Wartung verlängert ihre Betriebsjahre. Alle tragen zu langfristiger finanzieller Vorsicht bei.

Moderne Fabriken sind auf CNC-Maschinen angewiesen. Diese Maschinen verwenden digitale Anweisungen. Darüber hinaus verwandeln sie Materialien in fertige Produkte. Eine solche Automatisierung erhöht die Produktionsraten. Im Gegenzug steigern Unternehmen ihre Produktivität und Effizienz.

CNC-Geräte arbeiten mit äußerster Genauigkeit. Tatsächlich haben die meisten eine Genauigkeit von 0,005 Zoll. Diese Präzision gewährleistet Qualitätsprodukte. Zudem wird kaum Material verschwendet. Hohe Präzision führt zu besseren Produkten. Dadurch steigt die Kundenzufriedenheit.

CNC-Maschinen sind auf fortschrittliche Software angewiesen. Programme steuern die Aktionen der Maschine. CAD (Computer-Aided Design) und CAM (Computer-Aided Manufacturing) sind gängige Werkzeuge.

Mit ihnen lassen sich komplizierte Teile herstellen. Erfahrene Bediener geben diese Programme ein. Das Ergebnis: eine einwandfreie Abwicklung komplexer Prozesse.

Fortschrittliche CNC-Einheiten bewegen sich in mehrere Richtungen. Beispielsweise kann die 5-Achsen-CNC in fünf Richtungen gleichzeitig manövrieren. Durch diese Bewegung können Maschinen komplexe Formen schnitzen. Hersteller können so vielfältige Teile herstellen. Eine einzelne Maschine erledigt verschiedene Aufgaben souverän.

Hersteller legen Wert auf konsistente Ergebnisse. Zum Glück liefern hier CNC-Maschinen. Nach der Programmierung produzieren diese Geräte identische Artikel. Egal, ob 10 oder 10.000 Einheiten hergestellt werden, die Konsistenz ist entscheidend. Produktionslinien halten daher einheitliche Qualitätsstandards ein.

Menschlicher Fehlerhat seinen Preis. CNC minimiert solche Risiken jedoch. Digitale Anweisungen leiten den Prozess. Manuelle Eingriffe sind begrenzt. Mit weniger menschlichen Eingriffen sinken die Fehlerquoten. Produktionsprozesse werden rationalisiert. Daher bleibt die Ausgabequalität konstant hoch.

Geschwindigkeit ist ein unbestreitbarer CNC-Vorteil. Die Integration von Soft- und Hardware steigert die Effizienz. Folglich produzieren Maschinen schnell zahlreiche Teile. Verkürzte Betriebszeiten führen zu einer schnelleren Marktreife der Produkte. So können Hersteller den Anforderungen des Marktes zeitnah gerecht werden.

Herkömmliche Werkzeuge haben Einschränkungen. Allerdings überschreiten CNC-Geräte Grenzen. Komplizierte Designs werden machbar. Die digitale Präzision hilft bei der Herstellung aufwändiger Muster. Branchen, von der Automobilindustrie bis zur Schmuckbranche, profitieren davon. Die uralten Designbarrieren verschwinden einfach.

In der Welt der Fertigung und Fertigung gilt es zu verstehen: „Was ist CNC vs. Drehmaschine vs. Fräsmaschine?“ wird wesentlich. CNC steht für Computer Numerical Control. Diese Technologie steuert komplexe Maschinen über Computereingaben. Andererseits dreht eine Drehmaschine Material um eine zentrale Achse.

Ein Werkzeug formt dann das Spinnmaterial. Im Gegensatz zur Drehmaschine schneidet eine Fräsmaschine Material in bestimmte Richtungen. Sowohl Drehmaschinen als auch Fräsmaschinen haben ihre unterschiedliche Rolle in der Fertigung. Präzision, Effizienz und Design bestimmen ihre Anwendungen. Denken Sie daran, dass die Art, der Zweck und die Komponenten der Maschine ihre Verwendung bestimmen.

Der Spindelstock einer Drehmaschine ist entscheidend. Es befindet sich am linken Ende der Maschine und beherbergt die Hauptspindel. Motoren im Spindelstock sorgen für die Drehung der Spindel. Dadurch dreht sich das an der Drehmaschine befestigte Material.

Gegenüber dem Spindelstock positioniert, bietet der Reitstock Halt. Gerade bei längeren Materialien sorgt es für Stabilität. In erster Linie bewegt sich der Reitstock entlang des Maschinenbetts, um unterschiedlichen Materiallängen gerecht zu werden.

Als Träger für das Schneidwerkzeug spielt der Schlitten eine wichtige Rolle. Während sich das Werkstück dreht, bewegt sich der Schlitten. Seine lineare Bewegung parallel zum Maschinenbett bestimmt die Tiefe und Form des Materials.

Ohne das Spannfutter ist es unmöglich, das Material an der Drehmaschine zu befestigen. Diese Komponente hält das Werkstück fest. Typischerweise verfügen Spannfutter über drei oder vier Backen, die an verschiedene Materialgrößen angepasst werden können.

Oberhalb des Schlittens befindet sich der Werkzeugständer. Hier werden unterschiedliche Schneidwerkzeuge angebracht. Durch die Einstellung des Werkzeughalters bestimmen Sie die Position des Werkzeugs zum Werkstück. Solche Anpassungen sind für präzise Schnitte von entscheidender Bedeutung.

Für den automatisierten Betrieb einer Drehmaschine ist die Vorschubstange unverzichtbar. Diese Stange verläuft parallel zum Drehmaschinenbett und steuert die Bewegung des Schlittens. Die gleichmäßige Bewegung sorgt für eine gleichmäßige Formgebung des Werkstücks.

Der auf dem Schlitten positionierte Querschlitten ermöglicht eine senkrechte Bewegung. Indem das Schneidwerkzeug näher oder weiter vom Werkstück entfernt bewegt wird, steuert es die Schnitttiefe. Bei komplizierten Designs ist die Beherrschung des Kreuzschlittens von entscheidender Bedeutung.

Mühlen verwandeln feste Materialien in gewünschte Formen. Stellen Sie sich eine Maschine vor. Stellen Sie sich nun vor, wie eine Maschine Gegenstände schneidet, bohrt und formt. Mills erledigen diesen Job! Mühlen waren in der Industrie von entscheidender Bedeutung. Von der Herstellung einfacher Teile bis hin zu komplexen Komponenten erreichen Mühlen Genauigkeit. CNC, Drehmaschinen und Fräsmaschinen spielen eine entscheidende Rolle.

Jedes hat eine eigene Funktion bei der Formung und Herstellung von Teilen. Der Erwerb von Kenntnissen über sie befähigt einen, fundierte Entscheidungen im industriellen Betrieb zu treffen. Präzision, Geschwindigkeit und Effizienz unterstreichen ihre Bedeutung. Lassen Sie uns tiefer eintauchen.

Beim Fräsen kommt es auf die Orientierung an. Horizontale Mühlen haben seitlich angebrachte Fräser. Vertikalmühlen? Ihre Messer stehen aufrecht. Unterschiedliche Ausrichtungen ermöglichen unterschiedliche Bearbeitungsaufgaben. Horizontale zeichnen sich durch tiefe Schnitte aus. Vertikale eignen sich hervorragend für detaillierte Oberflächenprojekte.

Spindeln, die beim Fräsen von entscheidender Bedeutung sind, halten die Schneidwerkzeuge. Horizontalmühlen haben eine horizontale Spindel. Bei Vertikalmühlen handelt es sich um Vertikalmühlen. Spindelkonstruktionen bestimmen die Schnittrichtung der Maschine. Spindeln wirken sich sowohl auf die Effizienz als auch auf die Präzision aus.

Die sichere Aufbewahrung von Werkzeugen ist ein Muss. Werkzeuge in einer Mühle brauchen Stabilität. Ohne eine solide Werkzeughaltung kann es zu Fehlern kommen. Werkzeughalter unterscheiden sich zwischen Horizontal- und Vertikalfräsern. Jeder Typ erfordert spezialisierte Halter. Diese Halter gewährleisten eine optimale Werkzeugleistung.

Die Größe bestimmt die Leistungsfähigkeit. Größere Mühlen bearbeiten größere Projekte. Kleinere Mühlen konzentrieren sich auf Detailaufgaben. Horizontalmühlen sind tendenziell sperriger. Vertikale Modelle könnten kompakter sein. Überprüfen Sie jedoch immer die Spezifikationen, bevor Sie eine Auswahl treffen.

Steifigkeit sorgt für Stabilität. Die Steifigkeit einer Mühle beeinflusst die Präzision. Eine höhere Steifigkeit führt zu präzisen Schnitten. Horizontalmühlen bieten aufgrund ihrer Konstruktion oft eine höhere Steifigkeit. Dennoch haben sich auch die Fortschritte in der Technologie verbessertVertikale Mühlensteifigkeit.

Zeit ist von entscheidender Bedeutung. Geschwindigkeit spielt eine entscheidende Rolle für die Produktivität. Schnellere Abläufe führen zu einer höheren Leistung.

Die Geschwindigkeit hängt von mehreren Faktoren ab, einschließlich der Konstruktion und Leistung der Maschine. Sowohl horizontale als auch vertikale Mühlen haben Geschwindigkeitsschwankungen. Berücksichtigen Sie bei der Beurteilung der Leistungsfähigkeit einer Mühle immer die Betriebsgeschwindigkeit.

In einer Drehmaschine dreht sich Ihr Werkstück. Bei einer Fräsmaschine dreht sich das Schneidwerkzeug. Beide manipulieren unterschiedliche Achsen.

Auf einer Drehmaschine werden Werkzeuge an das rotierende Werkstück angelegt. Umgekehrt positionieren Mühlen ihre Werkzeuge über oder neben dem nicht rotierenden Teil.

Drehmaschinen führen in der Regel einfachere Aufgaben aus, die oft auf Rotationen beschränkt sind. Mühlen verarbeiten komplizierte Profile und Muster. Die Komplexität variiert zwischen ihnen.

Drehmaschinen neigen dazu, sich in Längsrichtung auszudehnen und linearen Raum einzunehmen. Mühlen erfordern Breite und Höhe, was sie sperriger macht.

Hier dominieren Mühlen. Ihre Toolsets passen sich einer Vielzahl von Aufgaben an. Drehmaschinen sind weiterhin auf Rotationsschneiden beschränkt.

Drehmaschinen zeichnen sich durch Präzision bei symmetrischen Objekten aus. Mühlen bieten detaillierte Genauigkeit auf mehreren Oberflächen. Präzision definiert ihre Kernfunktion.

Das Einrichten von Drehmaschinen geht relativ schnell. Bei Fräsmaschinen erhöht sich der Zeitaufwand durch Werkzeug- und Achsenwechsel. Zeit ist ein Faktor.

Durch den ständigen Kontakt verschleißen Drehwerkzeuge schneller. Mühlen, die unterschiedliche Werkzeuge verwenden, verteilen den Verschleiß und halten dadurch länger.

Da Drehmaschinen einfacher sind, erfordern sie weniger Einarbeitungszeit. Die Beherrschung von Mühlen erfordert aufgrund ihrer vielseitigen Einsatzmöglichkeiten viel Zeitaufwand. Wissen ist von größter Bedeutung.

Beide Maschinen bedürfen einer regelmäßigen Wartung. Allerdings erfordern Drehmaschinen mit weniger beweglichen Teilen im Vergleich zu Fräsmaschinen oft weniger Aufmerksamkeit.

Drehmaschinen produzieren schnell zylindrische Teile. Das Fräsen dauert länger, insbesondere bei komplizierten Designs. Die Geschwindigkeit variiert je nach Designkomplexität.

CNC-Maschinen enthalten Computersysteme. Durch die digitale Integration erhalten solche Maschinen Anweisungen direkt. Die direkte Kommunikation führt zu reibungsloseren Abläufen und weniger Fehlern. Digitale Pfade geben Maschinenbewegungen präzise vor.

CNC gewährleistet in den meisten Fällen eine Präzision von bis zu 0,001 Zoll. Eine geringe Fehlertoleranz ermöglicht die Erstellung komplizierter Designs. Herkömmliche manuelle Maschinen können eine solche Präzision nicht erreichen. Jeder Schnitt, jede Drehung und jeder Bohrer bleibt exakt.

CNC-Maschinen zeichnen sich durch die Bewältigung komplexer Bahnen aus. Dreh- und Fräsmaschinen arbeiten auf der Grundlage von G-Code-Anweisungen. Diese Codes leiten die Maschinerie an, komplizierten Mustern und Pfaden zu folgen. Eine solche Komplexität manuell zu erreichen, wäre nahezu unmöglich.

Konsistenz zeichnet CNC-Maschinen aus. Führen Sie eine Aufgabe einmal aus und das System speichert die Details. Reproduzieren Sie dann genau dieselbe Aufgabe mehrmals ohne Variationen. Die Produkte bleiben in jedem Produktionszyklus identisch.

Vor der CNC-Bearbeitung passten die Bediener die Maschinen ständig an. Durch die CNC-Integration werden manuelle Eingriffe nun deutlich reduziert. Sobald Sie die erforderlichen Parameter eingegeben haben, übernimmt die Maschine die Arbeit. Eine solche Automatisierung beschleunigt die Produktion und minimiert Fehler.

Verschleiß betrifft jedes Werkzeug. CNC-Maschinen erkennen diese subtilen Veränderungen. Sie kompensieren, indem sie die Position des Werkzeugs anpassen. Durch diese automatisierten Anpassungen wird sichergestellt, dass das Produkt innerhalb der vorgegebenen Abmessungen bleibt.

CNC-Systeme überwachen ständig den Maschinenstatus. Parameter wie Spindeldrehzahl, Werkzeugposition und Vorschubgeschwindigkeit werden ständig überwacht. Echtzeitdaten werden auf Bildschirmen angezeigt. Bei Unstimmigkeiten können die Betreiber eingreifen und so eine erstklassige Qualitätskontrolle gewährleisten.

CNC-Maschinen verfügen über erhebliche Speicherkapazitäten. Speichern Sie Tausende verschiedener Programme in ihren Systemen. Der Wechsel zwischen Aufgaben erfolgt nahtlos. Müssen Sie ein Design von vor zwei Jahren reproduzieren? Rufen Sie das gespeicherte Programm ab und die Maschine ruft jedes Detail ab.

Besonderheit | Definition | Vorteile | Anwendung für Drehmaschinen | Mills-Anwendung | Branchentrend | Zahlenbeispiel |

Digitale Integration | Einbindung computergestützter Steuerungen | Optimierte Abläufe | ✓ | ✓ | Steigend | 95 % CNC-Akzeptanz |

Erhöhte Präzision | Verbesserte Genauigkeit der Werkzeugbewegung | Weniger Abfall und höhere Qualität | ±0,0005 Zoll | ±0,0005 Zoll | Standard | ±0,01 mm Toleranz |

Komplexe Wege | Fähigkeit, komplizierte Designs zu erstellen | Größere Produktvielfalt | Erweiterte Konturen | 3D-Designs | Hohe Nachfrage | Über 50 Pfadmuster |

Wiederholbare Jobs | Konsistente Reproduktionen | Zeit- und Kosteneffizienz | Über 1000 Duplikate | Über 1000 Duplikate | Essentiell | 99,9 % Konsistenz |

Weniger manuelle Aufgaben | Automatisierung reduziert menschliches Eingreifen | Sicherheit und Effizienz | Automatischer Vorschub | Automatischer Werkzeugwechsel | Weit verbreitet | 70 % Arbeitserleichterung |

Werkzeugkompensation | Automatische Anpassung an den Werkzeugverschleiß | Kontinuierlich hohe Qualität | Standzeiterweitert | Optimale Schnitte | Fortschrittliche CNCs | ±0,001 Zoll einstellbar |

Echtzeitüberwachung | Sofortiges Feedback und Systemanalyse | Vermeidung von Fehlern | Live-Tool-Statistiken | Fortschrittsverfolgung | Essentiell | 10 ms Feedbackrate |

Programmspeicher | Möglichkeit, Maschinenprogramme zu speichern | Schnelle Umstellungen | Über 100 Programme | Über 200 Programme | Wachsender Speicher | 5 GB typischer Speicher |

Bestimmen Sie das gewünschte Ergebnis des Bearbeitungsprozesses. Bei komplizierten Teilen sorgt eine CNC-Maschine (Computer Numerical Control) für Präzision. Für zylindrische Objekte entscheiden Sie sich für eine Drehmaschine. Für flache oder unregelmäßige Formen eignet sich dagegen eine Fräsmaschine am besten.

CNC-Maschinen sind aufgrund ihres High-Tech-Charakters oft teurer. Drehmaschinen, insbesondere manuelle, könnten kostengünstiger sein. Der Preis von Fräsmaschinen kann je nach Ausstattung und Leistungsfähigkeit variieren. Weisen Sie die Mittel sinnvoll zu und berücksichtigen Sie dabei zukünftige Anforderungen.

Drehmaschinen haben normalerweise eine längere Stellfläche. CNC-Maschinen erfordern je nach Komplexität möglicherweise spezielle Räume. Fräsmaschinen können manchmal kompakt sein, ihr Zubehör benötigt jedoch möglicherweise zusätzlichen Platz. Messen Sie vor der Anschaffung immer Ihren Arbeitsbereich aus.

Wenn es darum geht, große Mengen in kurzer Zeit zu produzieren, sind CNC-Maschinen die beste Wahl. Drehmaschinen können wiederkehrende Aufgaben effizient bewältigen. Allerdings sind Fräsmaschinen für die Massenproduktion möglicherweise langsamer, eignen sich jedoch perfekt für detaillierte Einzelstücke.

Unterschiedliche Materialien erfordern spezielle Maschinen. Während Drehmaschinen Metalle wie Aluminium oder Stahl verarbeiten können, bearbeiten einige CNC-Maschinen sogar noch härtere Materialien. Fräsmaschinen können mit den richtigen Werkzeugen verschiedenste Materialien bearbeiten, von Kunststoffen bis hin zu Schwermetallen.

Die Beherrschung von CNC-Maschinen erfordert Softwarekenntnisse und praktische Erfahrung. Drehmaschinen, insbesondere manuelle Drehmaschinen, erfordern geschickte Hände und ein Verständnis der Rotationsmechanik. Fräsmaschinen erfordern Kenntnisse über Schnittwege und Werkzeugauswahl.

CNC-Maschinen sind technologiegetrieben und haben höhere Wartungskosten. Drehmaschinen mit weniger elektronischen Bauteilen könnten geringere Wartungskosten haben. Fräsmaschinen liegen irgendwo dazwischen, wobei die Kosten je nach Komplexität des Modells variieren.

Die Beherrschung der Welt der Werkzeugmaschinen wie CNC, Drehmaschinen und Fräsmaschinen ist die Grundlage moderner Fertigungskompetenz. Sie haben sich mit den Mechanismen, Anwendungen und Unterschieden zwischen CNC- und Drehmaschinen- und Fräsmaschinen befasst. Für fortschrittliche Lösungen und weiteres Fachwissen sollten Sie CNCYANGSEN besuchen. Steuern Sie Ihre Maschinenanforderungen mit Zuversicht und Autorität.