In der Welt der Präzisionstechnik, in der nur Haaresbreite über Erfolg und Misserfolg entscheiden kann, ist die Rolle von CNC Messwerkzeuge sind geradezu kritisch. Diese Werkzeuge dienen als stille Wächter und stellen sicher, dass jedes komplizierte Detail eines Entwurfs fehlerfrei in die Realität umgesetzt wird. Tauchen wir also ein in die faszinierende Welt der CNC-Messwerkzeuge und entdecken wir die Wunder, die sie in der Fertigung bewirken.

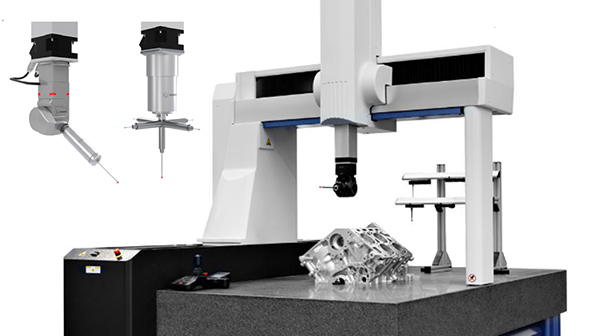

Stellen Sie sich Folgendes vor: eine Maschine, die die Präzision eines erfahrenen Handwerkers mit der Effizienz eines Supercomputers vereint. Das ist die Essenz einer Koordinatenmessmaschine oder KMG. Es ist wie der Sherlock Holmes der Fertigungswelt, der Dimensionsrätsel mit unheimlicher Genauigkeit löst.

Das KMG gilt als Eckpfeiler der CNC-Messwerkzeuge. Seine Mission? Objekte mit erstaunlicher Präzision vermessen, damit Hersteller sicherstellen können, dass ihre Kreationen einwandfrei den beabsichtigten Spezifikationen entsprechen.

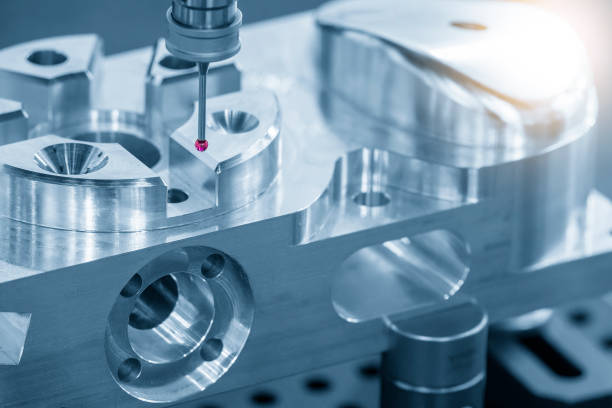

Stellen Sie sich vor, Sie haben gerade eine komplexe Komponente für ein Raumschiff entworfen. Jede Kurve, jeder Winkel und jede Vertiefung ist wichtig. Das KMG kommt ins Spiel, indem es die Oberfläche des Objekts punktgenau abtastet. Mithilfe eines Sondenkopfs werden die Koordinaten verschiedener Punkte auf dem Objekt erfasst und dabei ein 3D-Modell erstellt. Dieses Modell wird dann mit dem Entwurfsentwurf verglichen und zeigt etwaige Abweichungen auf, die während der Herstellung aufgetreten sein könnten.

Aber hier liegt der Zauber: Es geht nicht nur darum, Abweichungen zu lokalisieren. Das CMM unterstützt Ingenieure außerdem bei der Analyse der Gesamtqualität ihrer Fertigungsprozesse. Es ist, als würde ein Arzt Ihre Produktionslinie überprüfen, Bereiche mit Verbesserungspotenzial identifizieren und sicherstellen, dass jedes Teil dem Goldstandard entspricht.

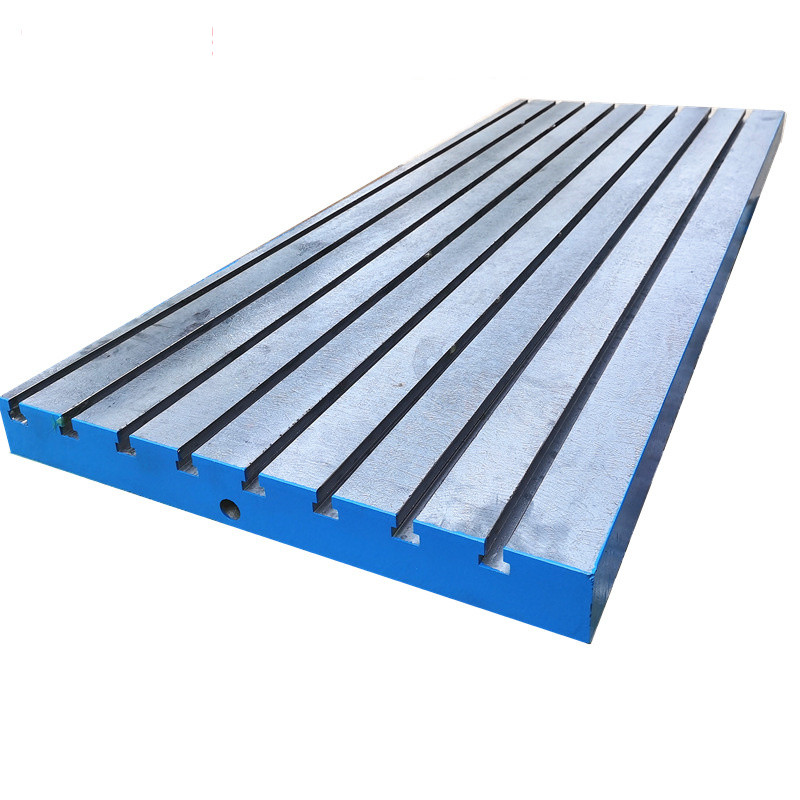

Stellen Sie sich eine Oberflächenplatte als die Leinwand vor, auf der präzise künstlerische Arbeit stattfindet. Es ist nicht nur eine flache Oberfläche; Es ist eine Grundlage der Genauigkeit, die den Weg zur Perfektion bereitet. Dieses unscheinbare Gerät ist der Schlüssel zur Gewährleistung präziser Messungen bis ins kleinste Detail.

In der großen Symphonie der Fertigung spielt die Surface Plate die Rolle des Dirigentenpults. Es bietet eine stabile und präzise nivellierte Plattform für Messgeräte und ermöglicht es Ingenieuren, Messungen ohne Beeinträchtigung durch unebene Oberflächen durchzuführen.

Stellen Sie sich vor, Sie fertigen ein mechanisches Meisterwerk mit einem CNC-Fräsmaschine, ein Getriebe, bei dem die Zahnräder nahtlos ineinandergreifen müssen, um zukünftige Pannen zu vermeiden. Die Oberflächenplatte bietet eine perfekt flache und ebene Bühne für Ihre Messungen. Es ist ein Backstage-Pass zur Präzision.

Ingenieure platzieren das Bauteil auf der Oberflächenplatte und verwenden verschiedene CNC-Messwerkzeuge wie Mikrometer und Höhenmessgeräte, um Messungen vorzunehmen. Die Ebenheit und Nivellierung der Platte stellt sicher, dass die Messungen konsistent sind und keine Verzerrungen auftreten, die auf unregelmäßigen Oberflächen auftreten können. Im Wesentlichen schafft die Oberflächenplatte eine kontrollierte Umgebung und macht die Kunst des Messens zu einer exakten Wissenschaft.

Betreten Sie das Reich der Zukunft: die Laser-Scanning-Arme. Diese High-Tech-Geräte bringen die Leistung von Lasern in die Welt der Messung, revolutionieren die Art und Weise, wie wir Daten erfassen und stellen sicher, dass selbst die kompliziertesten Designs mit höchster Genauigkeit reproduziert werden.

Wenn das KMG Sherlock Holmes ist, dann ist der Laser-Scanning-Arm der technologische Watson. Ausgestattet mit Lasern und Sensoren erfasst es komplizierte Details auf eine Weise, die selbst dem schärfsten menschlichen Auge entgehen könnte.

Stellen Sie sich ein Szenario vor, in dem Sie die Aufgabe haben, das Meisterwerk eines Bildhauers nachzubilden, eine Statue, die ein Kunstwerk und Ingenieurskunst ist. Herkömmliche Methoden könnten Schwierigkeiten haben, jede Kurve und Kontur zu erfassen, nicht jedoch der Laser-Scanning-Arm.

Dieses futuristische Werkzeug scannt Objekte mithilfe von Lasern und erstellt so eine digitale Darstellung der physischen Welt. Jeder Winkel, jede Ritze und jedes komplizierte Detail wird in wenigen Augenblicken erfasst. Es ist wie ein umgekehrter 3D-Drucker, der die Realität in ein digitales Meisterwerk verwandelt.

Der wahre Charme liegt jedoch in seiner Vielseitigkeit. Laserscanarme sind nicht auf unbelebte Objekte beschränkt; Sie können komplexe Oberflächen, organische Formen und sogar bewegliche Komponenten messen CNC-Drehmaschine. Ganz gleich, ob es um die Inspektion einer Flugzeugturbinenschaufel oder die Analyse eines maßgeschneiderten medizinischen Implantats geht, diese Arme bieten ein Maß an Präzision, das Branchen revolutioniert.

Stellen Sie sich ein Werkzeug vor, das die Durchfahrt gewähren oder verweigern kann – das ist die Go/No-Go-Anzeige. Es ist ein Torwächter der Genauigkeit und stellt sicher, dass die Komponenten genau die Spezifikationen erfüllen, die für eine reibungslose Zusammenarbeit erforderlich sind.

Der Go/No-Go-Gauge verkörpert ein binäres Urteil. Es gibt kein Aufhebens um Messungen; Stattdessen wird eine grundlegende Frage beantwortet: Passt die Komponente innerhalb der zulässigen Toleranzen?

Stellen wir uns ein Szenario im Automobilbereich vor. Stellen Sie sich einen Kolben vor, der reibungslos in seinen Zylinder gleiten muss. Die Go/No-Go-Anzeige entscheidet über das Schicksal des Kolbens. Wenn der Kolben mühelos gleitetauf der „Go“-Seite durchgeht, sich aber auf der „No-Go“-Seite weigert, sich zu bewegen, ist das ein klares Zeichen von Präzision.

Dieses Tool vereinfacht die Komplexität der Messung, indem es die Notwendigkeit von Zahlen überflüssig macht. Es ist wie eine Ampel für Ingenieure – grün für Genehmigung und rot für Neubewertung. In einer Welt, in der Präzision an erster Stelle steht, liefert das Go/No-Go-Messgerät eine sofortige Aussage, die die Produktionslinie zuverlässig am Laufen hält.

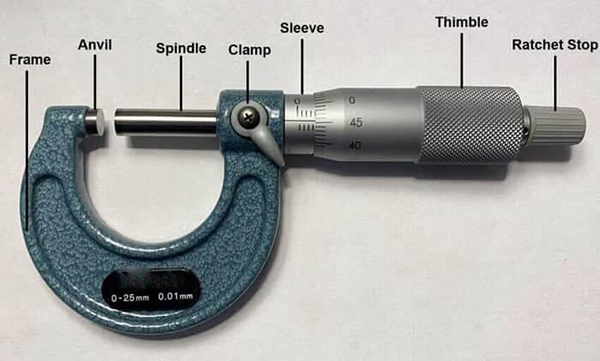

Wenn das Go/No-Go-Messgerät das Werkzeug binärer Entscheidungen ist, dann ist das Mikrometer der Meister der Details. Dieses Gerät taucht in den Bereich mikroskopischer Messungen ein und enthüllt die kleinsten Details, die zu einer einwandfreien Ausführung beitragen.

Das Mikrometer ist ein Zauberstab für alle, die das scheinbar Unmessbare messen wollen. Es lüftet die Geheimnisse, die in den winzigen Dimensionen einer Komponente liegen.

Stellen Sie sich ein Szenario vor, in dem Luft- und Raumfahrtingenieure eine Turbinenschaufel herstellen. Die Krümmung und Dicke der Klinge müssen strengsten Standards entsprechen. Hier kommt das Mikrometer mit seinen schlanken Backen ins Spiel. Es misst Abmessungen mit einer Präzision von bis zu Mikrometern – einem Bruchteil der Breite eines menschlichen Haares.

Aber es geht nicht nur um Messungen; es geht um Konsistenz. Eine Reihe von Messungen kann Abweichungen aufdecken, die andernfalls möglicherweise unbemerkt bleiben würden. Das Mikrometer verwandelt eine Komponente von einem abstrakten Bauplan in eine greifbare Einheit und stellt sicher, dass jedes Detail berücksichtigt wird.

Lernen Sie das Multitool der Messwelt kennen – Messschieber. Wie ein Schweizer Taschenmesser gibt es Messschieber in verschiedenen Formen, die jeweils darauf ausgelegt sind, spezifische Messherausforderungen mit Finesse zu meistern. Es ist ein vielseitiger Begleiter auf der Suche nach Genauigkeit.

Messschieber sind die Chamäleons der Messung. Sie passen sich an unterschiedliche Szenarien an und bieten eine flexible und dennoch genaue Möglichkeit zur Messung von Abmessungen.

Stellen Sie sich vor, Sie würden ein medizinisches Implantat herstellen. Die Messschieber messen die Länge, Breite und sogar Tiefe des Implantats. Dieses vielseitige Werkzeug bietet Optionen – Nonius-, Digital- oder Messschieber – die auf die Art der Aufgabe zugeschnitten sind.

Mit Messschiebern müssen sich Ingenieure nicht ausschließlich auf die Präzision eines einzelnen Werkzeugs verlassen. Sie können die am besten geeignete Variante auswählen, um die Genauigkeit sicherzustellen. Von der Messung des Durchmessers einer Schraube bis hin zur Beurteilung der Dicke eines Metallblechs spielen Messschieber ihre Flexibilität aus und machen sie zu einem festen Bestandteil im Arsenal der CNC-Messwerkzeuge.

Beim Vorstoß in den Bereich der Fluiddynamik steht das Air Gage im Mittelpunkt. Dieses Werkzeug nutzt Luft als Messmedium und nutzt die subtile Kraft von Druckunterschieden, um Abmessungen zu ermitteln, die herkömmliche Werkzeuge möglicherweise in Frage stellen.

Der Air Gage ist wie ein Flüsterer oder vertikale CNC-Maschine zu Komponenten, die eine sanfte Berührung erfordern. Seine Nutzung des Luftdrucks zur Erkennung kleinster Schwankungen hebt ihn in der Welt der Luftdruckmessungen von anderen ab CNC-Bohrmaschinen und andere Messwerkzeuge.

Stellen Sie sich eine Situation vor, in der ein medizinisches Gerät einen präzisen Bohrungsdurchmesser benötigt. Herkömmliche Werkzeuge könnten Schwierigkeiten haben, aber das Air Gage kommt hier zur Rettung. Durch die Messung der Druckdifferenz zwischen Messgerät und Bauteil kann der Durchmesser genau bestimmt werden, ohne dass Schäden entstehen.

Die Abhängigkeit dieses Werkzeugs von den angeborenen Eigenschaften der Luft ist ein Beweis für den Einfallsreichtum der Präzisionstechnik. Es erinnert daran, dass manchmal ein sanfter Atemzug die kompliziertesten Details offenbaren kann, und in der Welt der CNC-Messung gibt es Genauigkeit in vielen Formen.

In der Symphonie der Feinmechanik spielt das Orchester der CNC-Messwerkzeuge ein vielfältiges Spektrum an Instrumenten und deren Typen umfassen CNC-Drehmaschine, vertikale CNC-Maschine, Und CNC-Bohrmaschine. Lassen Sie uns unsere Erkundung fortsetzen, indem wir uns mit den einzigartigen Fähigkeiten wichtigerer Werkzeuge befassen, die dieses bemerkenswerte Ensemble zieren.

Stellen Sie sich ein Werkzeug vor, das Komponenten auf einen Blick vergrößern, messen und vergleichen kann – das ist der optische Komparator. Es ist wie eine Lupe mit einem Doktortitel in Präzision, die Abweichungen aufdeckt, die dem bloßen Auge entgehen könnten.

Der optische Komparator ist der Detektiv der Messwelt, der die Geheimnisse aufdeckt, die in den kleinsten Details verborgen sind. Dank der Fähigkeit, vergrößerte Bilder von Komponenten zu erstellen, können Ingenieure selbst kleinste Unvollkommenheiten erkennen.

Stellen Sie sich ein Szenario vor, in dem die Zähne komplizierter Zahnräder auf einwandfreien Eingriff untersucht werden müssen. Der optische Komparator betritt die Szene, indem er ein vergrößertes Bild des Zahnrads auf eine Leinwand projiziert. Anschließend können Ingenieure das projizierte Bild mit einem Referenzbild überlagern und so etwaige Abweichungen sofort erkennen.

Dieses Werkzeug basiert auf dem Prinzip der optischen Vergrößerung, bei der es zu den Augen wird, die kleinste Merkmale vergrößern und ihre wahre Natur offenbaren. Es ist eine Mischung aus Wissenschaft und Kunst, die eine traditionelle Lupe in ein High-Tech-Meisterwerk verwandelt.

In der Welt der Technik, in der Gewinde Komponenten zusammenhalten, kommt der Gewindelehre eine überragende Rolle zu. Es ist der Hüter vonPassgenauigkeit und Funktion sorgen dafür, dass die Fäden nahtlos und sicher ineinandergreifen.

Die Gewindelehre mag einfach erscheinen, aber ihre Bedeutung ist immens. Es ist der Wächter der Kompatibilität und ermöglicht, dass Threads in perfekter Harmonie zusammengefügt werden.

Stellen Sie sich ein Szenario vor, in dem ein Hersteller Schrauben herstellt, die sich mühelos in Muttern einschrauben lassen müssen. Die Gewindelehre sorgt dafür, dass Steigung, Durchmesser und Winkel des Gewindes perfekt mit den festgelegten Standards übereinstimmen.

Das Design dieses Tools ist genial einfach. Es besteht aus präzise bearbeiteten Gewinden, die als Vergleichsmaßstab dienen. Ingenieure testen die Gewinde der Komponente anhand der Lehre, um einen festen Sitz sicherzustellen oder etwaige Abweichungen aufzudecken, die die Integrität der Verbindung beeinträchtigen könnten.

Stellen Sie sich ein Werkzeug vor, das feststellen kann, ob ein Objekt wirklich rund ist oder den geringsten Anflug von Unregelmäßigkeiten aufweist – das ist der Rundheitstester. In einer Welt, in der kreisförmige Komponenten vorherrschen, stellt dieses Werkzeug sicher, dass Perfektion nicht nur ein Konzept, sondern Realität ist.

Der Rundheitstester ist der Schiedsrichter der Zirkularität und untersucht Objekte darauf, ob sie der reinen Essenz eines Kreises entsprechen. Seine Fähigkeit, Rundheitsabweichungen zu erkennen, ist für verschiedene Branchen von entscheidender Bedeutung.

Stellen Sie sich ein Szenario im Bereich Präzisionslager vor. Der Rundheitstester prüft akribisch die Konturen des Lagers und beurteilt, ob es wirklich rund ist oder ob es geringfügige Abweichungen gibt, die Reibung oder Unwucht verursachen könnten.

Dieses Werkzeug verwendet einen Stift, der die Oberfläche des Objekts abtastet und Datenpunkte erfasst, die ein umfassendes Profil erstellen. Dieses Profil wird dann mit einer idealen Kreisform verglichen und zeigt etwaige Abweichungen auf, die möglicherweise korrigiert werden müssen.

Auf dem Weg zur präzisen Tiefenmessung stellt sich das Tiefenmikrometer dieser Herausforderung. Dieses Werkzeug ist wie ein Echolot für Bauteile und stellt sicher, dass jede Aussparung, Nut oder Vertiefung den gewünschten Spezifikationen entspricht.

Das Tiefenmikrometer ist der Höhlenforscher der Fertigung und erforscht die Tiefen von Bauteilen, um sicherzustellen, dass ihre Abmessungen genau so tief sind, wie sie sein müssen.

Stellen Sie sich eine Situation vor, in der Formen mit der perfekten Tiefe für den Spritzguss hergestellt werden müssen. Das Tiefenmikrometer dringt in die Vertiefungen der Form ein und stellt sicher, dass jede Ecke auf den Bruchteil eines Millimeters genau ist.

Dieses Werkzeug verfügt über einen empfindlichen Stab, der in Hohlräume hineinragt und die Tiefenmessungen mit bemerkenswerter Genauigkeit erfasst. Ganz gleich, ob es um die Beurteilung der Tiefe einer Bohrung oder die Beurteilung der Nut eines Zahnrads geht, das Tiefenmikrometer ermittelt die Tiefen mit Präzision.

In der komplexen Welt der CNC-Bearbeitung wird die Wirksamkeit von Messwerkzeugen nicht nur durch ihre Ausgereiftheit bestimmt. Ebenso entscheidend ist die Fähigkeit und Technik der Ingenieure, diese Werkzeuge präzise einzusetzen. Tauchen wir ein in die Kunst, CNC-Messwerkzeuge mit Finesse zu nutzen und sicherzustellen, dass Präzision nicht nur ein Ziel, sondern ein konsequent erreichter Standard ist.

Bevor Sie sich auf eine Messreise begeben, ist es unbedingt erforderlich, die Grundlagen des jeweiligen Messwerkzeugs zu verstehen. Ob Mikrometer, Messschieber oder ein anderes Werkzeug – machen Sie sich mit seinen Komponenten, seiner Funktionsweise und den Einheiten, in denen es misst, vertraut. Dieses Grundwissen schafft die Voraussetzungen für genaue Messungen.

Stellen Sie sich vor, Sie verwenden ein Musikinstrument, das nicht gestimmt ist – das Ergebnis wäre diskontinuierlich. Stellen Sie vor der Verwendung von CNC-Messwerkzeugen ebenfalls sicher, dass diese ordnungsgemäß kalibriert sind. Durch die Kalibrierung wird sichergestellt, dass die Genauigkeit des Werkzeugs anhand eines bekannten Standards überprüft wird. Durch regelmäßige Kalibrierung wird das Risiko von Fehlern im Messprozess verringert.

Stellen Sie sich den Umgang mit Messwerkzeugen als handwerkliches Geschick vor. So wie ein Maler seine Pinselstriche präzise ausführt, sollten Ingenieure beim Messen konsistente Techniken anwenden. Üben Sie gleichmäßigen Druck aus, vermeiden Sie übermäßige Kraft und stellen Sie sicher, dass das Messwerkzeug sicher am Bauteil anliegt. Diese Konsistenz eliminiert Schwankungen und trägt zur Genauigkeit bei.

Parallaxenfehler sind eine häufige Gefahr bei der Messung. Dies tritt auf, wenn die Messung aus einem Winkel erfolgt und der Messwert daher ungenau ist. Um dies zu verhindern, stellen Sie sicher, dass das Messwerkzeug senkrecht zum zu messenden Bauteil steht. Dies verringert die Wahrscheinlichkeit einer Fehleinschätzung der Messungen aufgrund einer optischen Täuschung.

Das Ablesen der Maße an der Skala eines Werkzeugs ist eine Kunst für sich. Achten Sie beim Ablesen der Fingerkuppe eines Mikrometers oder der Noniusskala eines Messschiebers auf die feinsten Unterteilungen. Präzision liegt oft in diesen subtilen Abstufungen. Entwickeln Sie ein scharfes Auge für die genaue Ausrichtung der Waagen und das präzise Ablesen der Messwerte.

Umweltfaktoren können Messungen beeinflussen. Vibrationen, TemperaturSchwankungen und sogar die Sauberkeit des Messwerkzeugs können zu Fehlern führen. Minimieren Sie diese Einflüsse, indem Sie in einer kontrollierten Umgebung arbeiten, das Werkzeug vor jedem Gebrauch reinigen und es an die Umgebungstemperatur gewöhnen.

Bei vielen Messgeräten ist die genaue Bestimmung des Nullpunkts von größter Bedeutung. Egal, ob Sie einen digitalen Messschieber auf Null stellen oder den Bezugspunkt auf einer Koordinatenmessmaschine festlegen, investieren Sie Zeit, um sicherzustellen, dass der Nullpunkt perfekt ausgerichtet ist. Jeder Versatz in dieser Phase kann zu kumulativen Fehlern bei nachfolgenden Messungen führen.

Genauigkeit geht über die Messung eines einzelnen Punktes hinaus. Wenn Sie die Genauigkeit einer Komponente messen möchten, messen Sie mehrere Punkte und vergleichen Sie sie. Diese Praxis deckt nicht nur Abweichungen innerhalb der Komponente auf, sondern validiert auch die Zuverlässigkeit des Messgeräts selbst.

Genaue Messungen sind nur so wertvoll wie die Daten, die sie generieren. Führen Sie sorgfältige Aufzeichnungen über die Messungen, einschließlich Datum, Uhrzeit und des verwendeten Messwerkzeugs. Sollten Inkonsistenzen auftreten, hilft diese Dokumentation bei der Fehlerbehebung und der Aufrechterhaltung einer Feedbackschleife zur kontinuierlichen Verbesserung.

Die Welt der CNC-Messwerkzeuge erfordert nicht nur technisches Können, sondern auch die Beherrschung der Technik und Disziplin. Der genaue Einsatz dieser Werkzeuge ist kein bloßer Schritt; Es ist eine Reise, die Wissen, Erfahrung und Präzision vereint. Durch die Einhaltung der Prinzipien der Kalibrierung, der Konsistenz der Technik und der Beherrschung der Nuancen jedes einzelnen Werkzeugs können Ingenieure die Messung von einer Routineaufgabe in eine Kunstform verwandeln. Das Ergebnis? Komponenten, die den Gipfel der Präzision verkörpern, wobei Genauigkeit nicht nur ein Ziel ist, sondern eine Arbeitsweise.