Die Präzisionsbearbeitung ist der Grundstein der modernen Fertigung und bildet die Grundlage für die Herstellung der komplexesten Komponenten mit unübertroffener Genauigkeit. Doppelständer-CNC-Maschinen sind bedeutende Akteure auf diesem Gebiet und gestalten die industrielle Produktion durch präzise Schnitte an großen Werkstücken neu.

Doppelständer-CNC-Maschinen, auch bekannt als Brückenfräsmaschinensind für komplizierte und präzise Schnitte an größeren Werkstücken konzipiert. Ihr Hauptziel ist die Ausarbeitung von Designs und die Einhaltung strenger Toleranzstandards in einem breiten Spektrum von Branchen.

Das Herzstück dieser Maschinen ist die Computer Numerical Control (CNC)-Technologie, eine bahnbrechende Innovation, die die Fertigung verändert hat. CNC ermöglicht die automatisierte Steuerung von Schneidwerkzeugen durch programmierte Abläufe und garantiert so Präzision, Gleichmäßigkeit und Effizienz im gesamten Produktionsprozess.

Präzisionsschneidetechnologien spielen branchenübergreifend eine zentrale Rolle, und Doppelständer-CNC-Maschinen stehen an der Spitze dieser transformativen Reise.

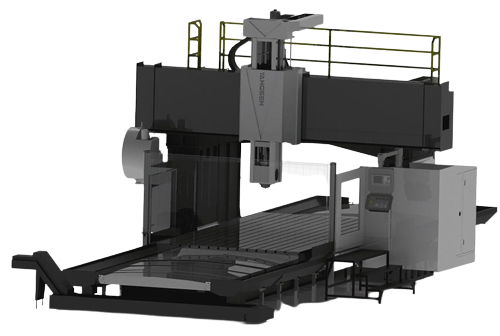

Doppelständer-CNC-Maschinen, auch Portal- oder Brückenmühlen genannt, zeichnen sich durch ihre robuste Bauweise und Stabilität aus. Unterstützt durch zwei Säulen bieten sie im Vergleich zu Einsäulenmaschinen eine höhere Steifigkeit und Präzision. Durch diese Konstruktion können sie schwerere Werkstücke handhaben und komplexere Bearbeitungsaufgaben mit größerer Genauigkeit ausführen.

Zu den Hauptkomponenten einer Doppelständer-CNC-Maschine gehören:

● Säulen: Zwei vertikale Säulen, die den Querträger tragen.

● Querträger: Überspannt horizontal die Säulen und hält die Spindel oder das Schneidwerkzeug der Maschine.

● Bett oder Tisch: Die Oberfläche, auf der das Werkstück für die Bearbeitung befestigt wird.

● Führungsbahnen: Bieten Unterstützung und präzise Bewegung für die Maschinenachsen.

● Steuerungssystem: Verwaltet die CNC-Vorgänge und steuert die Werkzeugbewegung und Schnittparameter.

Diese Maschinen sind oft robust und robust gebaut und verwenden hochwertige Materialien, um Stabilität und Genauigkeit bei Bearbeitungsvorgängen zu gewährleisten.

Vorteile:

● Steifigkeit: Das Doppelsäulendesign verbessert die Stabilität, reduziert Vibrationen und ermöglicht eine genauere Bearbeitung größerer oder schwererer Werkstücke.

● Präzision: Bietet außergewöhnliche Genauigkeit bei der Formung komplexer Komponenten durch Minimierung von Abweichungen.

● Vielseitigkeit: Kann mit vielen Materialien arbeiten und verschiedene Bearbeitungsaufgaben ausführen.

Einschränkungen:

● Größe und Platz: Doppelständer-CNC-Maschinen sind im Allgemeinen größer und benötigen mehr Grundfläche als Einständer-Versionen.

● Kosten: Aufgrund ihrer robusten Konstruktion und fortschrittlichen Funktionen können sie teurer sein.

● Komplexität: Für den Betrieb und die Wartung dieser Maschinen sind möglicherweise besondere Fachkenntnisse, Kenntnisse und Fertigkeiten erforderlich.

Diese Maschinen werden in Branchen bevorzugt, die Wert auf Präzision und Stabilität bei der Herstellung großer und komplexer Teile legen, beispielsweise in der Luft- und Raumfahrt-, Automobil- und Werkzeugbranche.

Präzisionsschneiden ist in zahlreichen Branchen von entscheidender Bedeutung und bildet die Grundlage für effektive Fertigungs-, Konstruktions- und Designverfahren. Seine Bedeutung ist aufgrund seiner beispiellosen Genauigkeit und Liebe zum Detail weit verbreitet.

Präzisionsschneiden spielt in zahlreichen Branchen eine entscheidende Rolle, wie zum Beispiel:

● In der Fertigung ist das Präzisionsschneiden von entscheidender Bedeutung für die Herstellung komplexer Komponenten und die Förderung der Herstellung hochwertiger Waren in Branchen wie der Automobilindustrie, der Luft- und Raumfahrtindustrie sowie der Elektronikbranche.

● Im medizinischen Bereich ist präzises Schneiden für die Herstellung medizinischer Geräte von entscheidender Bedeutung und ermöglicht die Herstellung detaillierter Werkzeuge und Implantate mit exakter Genauigkeit.

● Ingenieurwesen und Bauwesen sind in hohem Maße auf präzise Schnitte angewiesen, um sicherzustellen, dass die Materialien genau passen und die strukturelle Integrität bei verschiedenen Projekten verbessert werden.

● In der Elektronik ist das Präzisionsschneiden auf Mikroebene für die Herstellung komplexer Schaltkreise von entscheidender Bedeutung.

● Im künstlerischen Bereich hilft Präzisionsschneiden bei der Herstellung detaillierter und feiner Stücke.

● Präzisionsschneiden sorgt für präzise Maße und Formen, minimiert Materialverschwendung und erhöht die Produktqualität durch Genauigkeit.

● Effizienz: Es rationalisiert die Produktion durch die Reduzierung von Fehlern, was die Produktivität und Kosteneffizienz steigert.

● Qualität: Hohe Präzision führt zu Endprodukten höchster Qualität, die strengen Industriestandards entsprechen.

● In der Mikroelektronik erfordert die Herstellung von Mikrochips und elektronischen Teilen präzises Schneiden, um komplizierte Designs und Miniaturisierung zu erreichen.

● Bei der Textilherstellung kommt es auf präzises Zuschneiden an, um sicherzustellen, dass Kleidungsstücke genaue Muster und Größen haben.

● Präzisionsschneiden ist bei der Herstellung von Automobilteilen, von Motorkomponenten bis hin zu komplizierten Teilen, von großer Bedeutung.

Präzisionsschneiden weitet seinen Einfluss auf Branchen aus, die Wert auf Genauigkeit und Zuverlässigkeit legen. Seine kontinuierliche Wirkung treibt den Fortschritt in verschiedenen Sektoren voran und ermöglicht die Entwicklung fortschrittlicher und qualitativ hochwertiger Produkte.

● Kalibrierung: Regelmäßige Kalibrierung stellt sicher, dass die Maschine innerhalb der angegebenen Toleranzen arbeitet und optimiert so ihre Genauigkeit.

● Wartung: Die ordnungsgemäße Wartung von Komponenten wie Führungsbahnen, Kugelumlaufspindeln und Spindel gewährleistet eine reibungslose Bewegung und Präzision während der Bearbeitung.

● Werkzeugqualität: Hochwertige Schneidwerkzeuge mit präziser Geometrie und geeigneten Beschichtungen verbessern die Genauigkeit und Oberflächengüte.

● Werkzeugverschleiß: Regelmäßige Inspektion und Austausch verschlissener Werkzeuge verhindern Maßungenauigkeiten.

Es ist wichtig, die besonderen Eigenschaften von Materialien wie Härte, Dichte und Wärmeleitfähigkeit zu kennen, um die Schnitteinstellungen für perfekte Präzision anzupassen. Darüber hinaus werden durch die feste Befestigung des Werkstücks Vibrationen reduziert und ein gleichmäßiger und präziser Schneidprozess gewährleistet.

Der Einsatz fortschrittlicher CAD/CAM-Software erleichtert präzise Bearbeitungsanweisungen, indem er anspruchsvolle Designfunktionen ermöglicht und genaue Werkzeugwege generiert. Darüber hinaus spielt eine versierte Programmierkompetenz eine entscheidende Rolle bei der Optimierung von Werkzeugwegen, Geschwindigkeiten und Vorschüben und stellt so sowohl Genauigkeit als auch Effizienz während des Bearbeitungsprozesses sicher. Darüber hinaus hilft die Durchführung virtueller Simulationen und das Testen von Werkzeugwegen dabei, potenzielle Probleme vor der eigentlichen Bearbeitung präventiv zu erkennen und so die Präzision zu erhöhen.

Diese Faktoren tragen wesentlich zur Präzision bei, die mit Doppelständer-CNC-Maschinen erreichbar ist. Die richtige Beachtung dieser Elemente gewährleistet gleichmäßige und genaue Schnitte für verschiedene Anwendungen.

Die Ausrichtung der Maschinenkomponenten ist unerlässlich, um präzise Bewegungen zu gewährleisten. Für eine optimale Funktionalität ist eine genaue Ausrichtung erforderlich. Um die Genauigkeit innerhalb vorgegebener Toleranzen aufrechtzuerhalten, ist eine regelmäßige Kalibrierung unerlässlich und erfordert konsistente Kalibrierungspraktiken. Eine sorgfältige Sicherung der Werkstücke beim Einrichten der Vorrichtung ist von entscheidender Bedeutung, um Bewegungen oder Vibrationen zu verhindern, die den Bearbeitungsprozess beeinträchtigen könnten.

Für die Präzision ist die Auswahl hochwertiger Werkzeuge mit geeigneter Geometrie und Beschichtungen, die auf das jeweilige zu bearbeitende Material abgestimmt sind, von entscheidender Bedeutung. Darüber hinaus trägt die Verwendung fortschrittlicher CAM-Software zur Erstellung präziser und effizienter Werkzeugwege unter Berücksichtigung von Faktoren wie Schnittkräften und Werkzeugeingriff wesentlich dazu bei, Präzision bei Bearbeitungsvorgängen zu erreichen.

● Bei der schrittweisen Bearbeitung werden komplexe Schnitte in kleinere, besser handhabbare Schritte zerlegt, um die Präzision beizubehalten.

● Die Optimierung von Geschwindigkeiten und Vorschüben bedeutet, dass Schnittgeschwindigkeiten und Vorschübe entsprechend den Material- und Werkzeugeigenschaften angepasst werden, um Überhitzung und Werkzeugverschleiß zu verhindern.

● Die richtige Verwendung von Kühlmittel trägt dazu bei, die Temperaturen zu regulieren, thermische Verformungen zu verringern und die Werkzeuglebensdauer zu verlängern.

Um präzise Schnitte zu erzielen, müssen Vibrationen durch Strategien wie Dämpfung oder die Verwendung von Anti-Vibrations-Werkzeughaltern kontrolliert und die Schnittparameter angepasst werden, um deren Auswirkungen zu minimieren. Die Kontrolle der Temperaturen während der Bearbeitung verhindert thermische Ausdehnung und Kontraktion und gewährleistet so die Präzision. Regelmäßige Inspektionen der Werkzeuge und der Einsatz von Überwachungssystemen zur frühzeitigen Erkennung von Verschleiß tragen dazu bei, Maßungenauigkeiten zu vermeiden. Die Beherrschung des Präzisionsschneidens erfordert eine sorgfältige Einrichtung, eine sorgfältige Werkzeugauswahl und strategische Bearbeitungsansätze. Kontinuierliche Überwachung, Anpassung und eine proaktive Haltung gegenüber Herausforderungen tragen zu konsistenten und genauen Ergebnissen mit Doppelständer-CNC-Maschinen bei.

Verwenden Sie CAM-Software, die Werkzeugwege in Echtzeit anpassen kann, um Geschwindigkeiten und Vorschübe zu optimieren, wenn sich die Schnittbedingungen ändern. Wenden Sie trochoidale oder hocheffiziente Frästechniken an, um das Werkzeug konstant im Eingriff zu halten, die Wärmeentwicklung zu reduzieren und die Präzision bei der Bearbeitung zu verbessern.

● Hochleistungs-Werkzeugmaterialien: Erwägen Sie fortschrittliche Werkzeugmaterialien wie Hartmetallsorten oder Keramikeinsätze für eine längere Werkzeuglebensdauer und bessere Leistung.

● Werkzeugwegoptimierung: Optimieren Sie Werkzeugwege mithilfe spezieller Techniken wie adaptives Räumen oder Hochgeschwindigkeitsbearbeitung, um die Werkzeugeffizienz zu verbessern und den Verschleiß zu minimieren und gleichzeitig die Präzision beizubehalten.

● In-Prozess-Überwachungssysteme: Nutzen Sie fortschrittliche Überwachungssysteme, die Echtzeitdaten zu Werkzeugzustand, Temperatur und Vibrationen liefern und so sofortige Anpassungen zur Aufrechterhaltung der Präzision ermöglichen.

● 5-Achsen-Bearbeitung: Nutzen Sie 5-Achsen-Bearbeitungsfunktionen, um auf verschiedene Seiten eines Werkstücks zuzugreifen, was komplizierte Schnitte mit erhöhter Präzision ermöglicht und die Notwendigkeit einer Neupositionierung reduziert.

Durch den Einsatz fortschrittlicher Strategien wie dynamischer Werkzeugweganpassungen, modernster Werkzeugmaterialien und modernster Überwachungs- und Bearbeitungstechnologien können Hersteller ein unübertroffenes Maß an Präzision und Effizienz bei CNC-Bearbeitungsprozessen erreichen.

Das Erreichen präziser Schnitte mit Doppelständer-CNC-Maschinen erfordert qualifizierte Arbeitskräfte, was die entscheidende Bedeutung der Schulung für Bediener und Programmierer unterstreicht. Um den Umgang mit diesen Maschinen zu beherrschen, ist ein tiefgreifendes Verständnis ihrer Feinheiten erforderlich, das von Maschinenoperationen bis hin zu Programmiersprachen reicht.

Bediener müssen bei der Maschineneinrichtung, -kalibrierung und im täglichen Betrieb hervorragende Leistungen erbringen. Dazu gehört die Ausrichtung der Komponenten, die Sicherstellung einer präzisen Kalibrierung und die Durchführung routinemäßiger Wartungsarbeiten für eine optimale Leistung.

Programmierer sind bei der Umwandlung von Designspezifikationen in maschinenlesbaren Code von entscheidender Bedeutung. Kenntnisse in Programmiersprachen, insbesondere solchen, die auf CNC-Maschinen zugeschnitten sind, sind von entscheidender Bedeutung.

Es ist von entscheidender Bedeutung, Bedienern und Programmierern Fähigkeiten zur Fehlerbehebung zu vermitteln. In einer dynamischen Fertigungsumgebung minimiert die Fähigkeit, Probleme schnell zu erkennen und zu lösen, Ausfallzeiten und gewährleistet einen unterbrechungsfreien Betrieb von Doppelständer-CNC-Maschinen.

Das Präzisionsschneiden entwickelt sich mit dem Aufkommen neuer Technologien und Techniken ständig weiter. Kontinuierliche Lerninitiativen sind von entscheidender Bedeutung, um sicherzustellen, dass Bediener und Programmierer über diese Fortschritte auf dem Laufenden bleiben.

Die Organisation von Workshops und Seminaren bietet Fachleuten die Möglichkeit, die neuesten Trends, Technologien und Best Practices zu entdecken. Diese Veranstaltungen fördern den Wissensaustausch und die Zusammenarbeit innerhalb der Präzisionsschneidegemeinschaft.

Maßgeschneiderte Programme zur Kompetenzverbesserung, die auf die spezifischen Bedürfnisse von Bedienern und Programmierern zugeschnitten sind, sind von unschätzbarem Wert. Diese Programme befassen sich möglicherweise mit fortgeschrittenen Themen wie der Beherrschung komplizierter Werkzeugwege oder der Optimierung von Maschinenkonfigurationen für bestimmte Materialien.

Cross-Training-Initiativen, bei denen Bediener Programmieraspekte verstehen und umgekehrt, verbessern die allgemeinen Fähigkeiten der Belegschaft. Diese Vielseitigkeit gewährleistet ein agileres und anpassungsfähigeres Team, das in der Lage ist, vielfältige Herausforderungen zu bewältigen.

Der Zugang zu Bildungsressourcen ist für Fachleute, die ihre Fähigkeiten im Präzisionsschneiden verbessern möchten, von entscheidender Bedeutung. Hier sind einige wertvolle Ressourcen und Tools:

Viele Online-Plattformen bieten Kurse zu CNC-Bearbeitung, Präzisionsschneiden und verwandten Themen an. Diese Kurse umfassen häufig Videovorträge, interaktive Simulationen und Bewertungen, um das Lernen ansprechender und effektiver zu gestalten.

Die Teilnahme an Branchenforen und Online-Communities bietet Fachleuten die Möglichkeit, Herausforderungen zu diskutieren, Erfahrungen auszutauschen und Rat einzuholen. Diese kollaborative Umgebung fördert das Gemeinschaftsgefühl und unterstützt kontinuierliches Lernen.

Mit Simulationstools können Bediener und Programmierer Bearbeitungsprozesse in einer virtuellen Umgebung simulieren. Diese praktische Erfahrung ist von unschätzbarem Wert für das Verständnis der Auswirkungen verschiedener Parameter auf Präzision und Effizienz.

Die Ausstattung von Bedienern und Programmierern mit diesen Ressourcen und Werkzeugen erweitert ihre Fähigkeiten und stellt sicher, dass sie an der Spitze der Präzisionsschneidtechnologien bleiben.

Die Auseinandersetzung mit neuen Technologien wie Hybridbearbeitung, additiver Fertigungsintegration und verbesserter Sensortechnologie ist von entscheidender Bedeutung, um zu verstehen, wie sie das Präzisionsschneiden verändern, und bietet Einblicke in zukünftige Möglichkeiten. Die Diskussion der Entwicklung intelligenterer, autonomerer Bearbeitungssysteme bietet aufschlussreiche Zukunftsaussichten und verdeutlicht, wie diese Fortschritte die Präzision, Geschwindigkeit und Anpassungsfähigkeit von Präzisionsschneidtechnologien steigern könnten. Die Untersuchung der potenziellen Auswirkungen fortschrittlicher Präzisionsschneidetechnologien auf Fertigungssektoren ist von entscheidender Bedeutung, um zu erklären, wie diese Innovationen die Effizienz steigern, Durchlaufzeiten verkürzen und branchenübergreifend neue Designmöglichkeiten einführen können, was für das Verständnis ihrer Auswirkungen von entscheidender Bedeutung ist.

Präzisionsschneiden ist für die hochwertige Fertigung in verschiedenen Branchen von grundlegender Bedeutung und gewährleistet die Einhaltung strenger Standards und präziser Spezifikationen, die für industrielle Spitzenleistung entscheidend sind. Um auf diesem Gebiet Meister zu werden, ist ein vielschichtiger Ansatz erforderlich, der Fachkenntnisse in den Bereichen Maschinenbetrieb, Werkzeuge, Softwarenutzung und kontinuierliche Kompetenzentwicklung kombiniert. Es erfordert ein unerschütterliches Engagement für kontinuierliche Verbesserung und die Anerkennung, dass Exzellenz im Präzisionsschneiden ein dynamisches Streben ist.

Die Einführung einer Kultur der kontinuierlichen Verbesserung und die Akzeptanz technologischer Fortschritte sind wichtige Strategien, um in der Präzisionsfertigung an der Spitze zu bleiben. Die Ermutigung von Fachkräften, nach kontinuierlicher Exzellenz zu streben, fördert Innovation und Wachstum. Diese umfassende Untersuchung befasst sich mit den Feinheiten von Präzisionsschneidtechniken, ihren vielfältigen Anwendungen in allen Branchen und den wesentlichen Strategien, die für Präzision mit Doppelständer-CNC-Maschinen erforderlich sind. Die Beherrschung der Präzisionsbearbeitung erfordert ein tiefgreifendes Verständnis der Maschinendynamik, der Werkzeugbestückung, der Softwarenutzung und der kontinuierlichen Verbesserung der Fähigkeiten. Die Akzeptanz von Fortschritten und die Förderung einer Umgebung des kontinuierlichen Lernens werden entscheidend für die Beherrschung sich entwickelnder Präzisionsbearbeitungstechniken sein.