Aus dem Herzen der Industrie kommt die schlagende Trommel der Präzision, die Kunstfertigkeit der Ingenieurskunst, eingefangen an einem Ort: der horizontalen Fräsmaschine. Diese lebenswichtigen Rädchen in der Produktionsmaschinerie bleiben oft unbemerkt, aber ihr Beitrag ist immens.

Horizontalfräsmaschinen sind im Kern mechanische Geräte, die dazu dienen, feste Materialien wie Metall und Holz zu formen. Ausgestattet mit einem rotierenden Schneidwerkzeug fertigen diese Maschinen komplizierte Teile und Komponenten, die ihren Weg in eine Vielzahl von Produkten finden, die wir täglich verwenden. Sie verfolgen einen interessanten Ansatz zur Materialentfernung, indem sie die Schnittkraft entlang einer horizontalen Achse ausüben, was sie von ihren vertikalen Gegenstücken unterscheidet.

Trotz ihres unscheinbaren Äußeren sind diese Kraftpakete der Präzision für Branchen überall auf der Welt von entscheidender Bedeutung. Vom Automobilsektor bis zur Luft- und Raumfahrt, von Möbeln bis hin zu komplexer Elektronik – ihre Vielseitigkeit und Effizienz halten die Räder der Produktion am Laufen. Tatsächlich ist ihre Rolle bei der Gestaltung unserer Industrielandschaft ebenso unverkennbar wie unbestreitbar.

Diese Erkundung führt uns tiefer in die Welt der Horizontalfräsmaschinen und enthüllt ihre Mechanik, Fähigkeiten und Auswirkungen auf die moderne Industrie. Während wir uns mit den surrenden, summenden Feinheiten dieser Maschinen befassen, dürfen wir nicht das Ausmaß ihres stillen, pflichtbewussten Beitrags zur Welt um uns herum vergessen. Wir laden Sie ein, uns auf dieser Entdeckungsreise zu begleiten, durch die Geräusche und Funken der Werkstatt und in das Herz der Fertigung selbst.

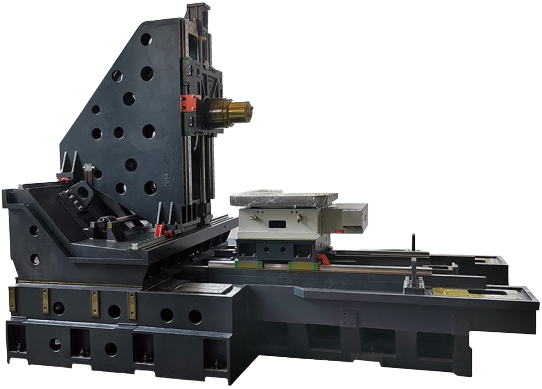

Um den Einfallsreichtum hinter Horizontalfräsmaschinen wirklich zu würdigen, muss man sich mit der Anatomie dieser Industriegiganten befassen und jede Komponente untersuchen, die zur harmonischen Funktionalität des Ganzen beiträgt.

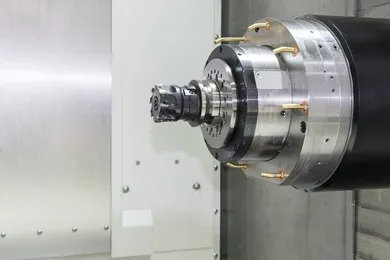

Das Herzstück einer Horizontalfräsmaschine ist die Spindel. Als treibende Kraft bestimmt es das Tempo der Operationen. Die Spindel greift den Fräser sicher und dreht sich mit hoher Geschwindigkeit, die von einigen hundert bis zu mehreren tausend Umdrehungen pro Minute reicht.

Der von der Spindel umklammerte und auf der Welle montierte Fräser spielt die Rolle eines Künstlers. Mit höchster Präzision formt er das Werkstück, wobei seine Schneidzähne in einem vorgegebenen Rhythmus Materialschichten abtragen. Die verwendeten Fräsertypen können variieren und sind jeweils für einen bestimmten Fräsvorgang konzipiert.

Der Oberarm bietet dem Fräser Halt und Stabilität und ist ein unerschütterlicher Partner in diesem Bearbeitungsballett. Der Oberarm sorgt dafür, dass der Fräser an Ort und Stelle bleibt, und ermöglicht die Präzision, die ein Markenzeichen des Horizontalfräsens ist.

Der Tisch ist eine Plattform der Transformation. Während es das Werkstück hält, bewegt es sich in mehrere Richtungen und passt seine Position unter dem sich drehenden Fräser an, um den gewünschten Fräsvorgang zu erleichtern.

Diese Komponenten kommen nach den Gesetzen der Physik zusammen. Beim Drehen der Spindel entstehen Kräfte, die den Fräser gegen das Werkstück drücken. Die Größe dieser Kräfte hängt von der Spindeldrehzahl, der Art des Fräsers und der Schnitttiefe ab. Neben Kräften spielen Drehmomente eine entscheidende Rolle. Das Drehmoment ist direkt proportional zur Kraft und umgekehrt proportional zur Geschwindigkeit und hilft dem Fräser dabei, das Werkstück zu durchdringen.

Die wirkenden Komponenten und Kräfte werden in Diagrammen visuell dargestellt und dienen als Leitfaden zum besseren Verständnis der Arbeitsdynamik von Horizontalfräsmaschinen. Dieser Einblick in die Teile und Prinzipien einer Horizontalfräsmaschine offenbart die Schönheit der Technik, die in diesen Maschinen zum Ausdruck kommt. Die Orchestrierung von Komponenten und Kräften, die zum Endprodukt führen, ist ein Beweis für die Wunder der Fertigungstechnologie.

| Maschinenbett, Säule Gleichseitige Dreiecksstruktur der Säule, mehrschichtige Versteifungen sind angeordnet, um die Stabilität des Maschinenbetts zu verbessern. Positives T-Strukturbett, X-Achsen-Stufenanordnung, vergrößerte Linienführungsspannweite, starre Unterstützung. Verwenden Sie eine hochfeste Rexroth-Rollenführung, hohe Tragfähigkeit und stabile Präzision. |

| Spindel 6 hochsteife Lager einbauen; Außendurchmesser 190 mm Taiwan Original BBT50 Spindel; Spindelluft bläst, um zu verhindern, dass Gegenstände in die Spindel gelangen; Zur Verbesserung der Bearbeitungsqualität ist die Spindel mit einer Ringbrause ausgestattet. Der Standard-FANUC-Motor ilP30/8000 mit großem Drehmoment und großer Arbeitsfläche ist mit einer stärkeren Schwerschnittleistung ausgestattet. |

| Optische lineare Skalen Optionale optische Linearskalen von Heidenhain und Fagor, Genauigkeit ± 5 µm, um die Positionierungsgenauigkeit der Maschine sicherzustellen. |

| Doppelter Wechseltisch/Vierachs-Drehtisch Verwirklichen Sie den Werkstückaustausch und verbessern Sie die Verarbeitungseffizienz. Das Werkstück wird zum einfachen Spannen außen platziert; Turbine aus Legierung mit hoher Steifigkeit, verschleißfest, hohe Positionierungsgenauigkeit; Starke Verriegelung, reduziert Verformung, beständig gegen starkes Schneiden. |

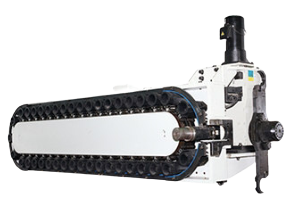

| Werkzeugmagazin Durch die Verwendung des aus Taiwan importierten Frequenzumwandlungs-Werkzeugmagazins ist die Werkzeugwechselgeschwindigkeit schnell und stabil. |

Das Herzstück einer HorizontalfräsmaschineDie Funktionalität liegt in seinem Funktionsprinzip, einer Mischung aus Physik und Mathematik, die der Umwandlung von Rohstoffen in präzisionsgefertigte Teile zugrunde liegt.

In seiner einfachsten Form umfasst der Betrieb einer Horizontalfräsmaschine die Rotation der Spindel, die den Fräser antreibt, das Werkstück abzufräsen, das vom Tisch stetig bewegt wird. Die Energie des Motors wird in Rotationsenergie der Spindel umgewandelt, die, wenn sie auf den Fräser übertragen wird, in kinetische Energie umgewandelt wird, die dabei hilft, Material vom Werkstück zu entfernen.

Die Komplexität dieses Prozesses wird noch verstärkt, wenn wir mathematische Modelle in den Mix einbeziehen. Die Schnittgeschwindigkeit (v), die Vorschubgeschwindigkeit (f) und die Schnitttiefe (a) werden nicht willkürlich gewählt; Sie sind das Ergebnis sorgfältiger Berechnungen zur Optimierung des Bearbeitungsprozesses.

Die Schnittgeschwindigkeit (v), gegeben durch die Gleichung v u003d πDN, wobei D der Durchmesser des Fräsers und N die Drehzahl der Spindel ist, hängt weitgehend vom Werkstück und Fräsermaterial ab. Eine höhere Schnittgeschwindigkeit kann zu einem schnelleren Materialabtrag führen, muss jedoch sorgfältig gesteuert werden, um eine übermäßige Wärmeentwicklung zu verhindern.

Die Vorschubgeschwindigkeit (f), definiert als die Geschwindigkeit, mit der das Werkstück dem Fräser zugeführt wird, hat direkten Einfluss auf die Bearbeitungszeit und die Oberflächengüte. Die Wahl der Vorschubgeschwindigkeit ist entscheidend; Es muss eine effiziente Bearbeitung gewährleisten, ohne die Lebensdauer der Maschine oder des Fräsers zu beeinträchtigen.

Schließlich bestimmt die Schnitttiefe (a) die Menge des in jedem Durchgang entfernten Materials. Ein tieferer Schnitt könnte den Bearbeitungsprozess beschleunigen, belastet aber auch die Maschine stärker und könnte zu einer raueren Oberfläche führen.

Diese drei Parameter Schnittgeschwindigkeit, Vorschubgeschwindigkeit und Schnitttiefe bilden die Dreiergruppe der Variablen, die die Effektivität und Effizienz des Betriebs einer Horizontalfräsmaschine bestimmen. Indem wir diese Variablen mithilfe mathematischer Modelle optimieren, können wir die Maschine dazu bringen, die bestmögliche Leistung zu erbringen. Mit diesem Verständnis wollen wir nun die Funktionsweise dieser Maschinen durch eine quantitative Linse untersuchen.

Wir betreten den Bereich der quantitativen Analyse und bewegen uns von der Theorie des horizontalen Fräsmaschinenbetriebs zu den Realitäten von Kosten, Zeit und Optimierung in realen Szenarien.

Horizontalfräsmaschinen führen eine Vielzahl von Vorgängen aus, bei denen es sich jeweils um ein abgestimmtes Zusammenspiel von Spindelgeschwindigkeit, Fräserbewegung und Tischpositionierung handelt. Denken Sie beispielsweise an das Planfräsen, bei dem der Fräser Material entlang einer flachen Ebene des Werkstücks abträgt. Oder nehmen wir einen komplexeren Vorgang wie das Formfräsen, bei dem konturierte Oberflächen am Werkstück erzeugt werden.

Jeder Vorgang kann hinsichtlich Zeit und Kosten quantifiziert werden. Nehmen wir das Beispiel einer örtlichen Automobilwerkstatt, die eine horizontale Fräsmaschine zur Formung von Motorkomponenten einsetzt. Wenn die Werkstattgebühren 100 US-Dollar pro Stunde betragen und ein Planfräsvorgang an einem Aluminiumblock 30 Minuten dauert, betragen die direkten Betriebskosten 50 US-Dollar. Wenn jedoch durch die Optimierung der Vorschubgeschwindigkeit die Betriebszeit auf 20 Minuten reduziert werden kann, würden die Kosten auf etwa 33 US-Dollar sinken, was eine erhebliche Reduzierung darstellt.

Der Schlüssel zu solchen Optimierungen liegt in den zuvor diskutierten mathematischen Modellen. Durch die genaue Bestimmung der optimalen Schnittgeschwindigkeit, Vorschubgeschwindigkeit und Schnitttiefe können wir nicht nur Zeit sparen und Kosten senken, sondern auch die Lebensdauer des Fräsers verlängern und die Qualität des Endprodukts aufrechterhalten.

Allerdings muss man bedenken, dass jedes Material und jeder Vorgang einzigartig ist. Daher gelten die optimalen Parameter für einen Vorgang möglicherweise nicht für einen anderen. Der Erfolg jeder Operation hängt also von der sorgfältigen Berücksichtigung dieser Faktoren, der präzisen Anwendung der mathematischen Modelle und ihrer Anpassung an die spezifischen Anforderungen ab. Mit dieser Mischung aus theoretischen Modellen und praktischen Anwendungen wird die Welt der Horizontalfräsmaschinen erst richtig zum Leben erweckt.

Während wir die Welt durchqueren FräsmaschinenOft stellt sich die Frage: Was ist effizienter, horizontale oder vertikale Fräsmaschinen? Um diese Frage zu beantworten, müssen wir uns mit einer vergleichenden Analyse befassen, die durch empirische Daten und Fallstudien aus der Praxis gestützt wird.

Zu Beginn ist es wichtig zu verstehen, dass horizontale und Vertikalfräsmaschinen sind Werkzeuge mit einzigartigen Stärken, die jeweils besser für bestimmte Aufgaben geeignet sind. Horizontalfräsmaschinen sind aufgrund ihrer Fähigkeit, schwere Arbeiten auszuführen, häufig die Vorreiter in puncto Effizienz, wenn es um große Aufgaben mit hohem Volumen geht. Ihr Design erleichtert die Spanabfuhr und ermöglicht größere, robustere Fräser, wodurch die Materialabtragsrate erhöht wird.

Stellen Sie sich zum Beispiel den Fall eines Fertigungsunternehmens vor, das für die Großserienbestellung eines großen, flachen Teils vom vertikalen auf das horizontale Fräsen umgestiegen ist. Nach der Umstellung konnte die Operationszeit um 40 % verkürzt werden, was zu erheblichen Kosten- und Zeiteinsparungen führte.

Allerdings vertikalFräsmaschinen sind oft die erste Wahl für komplexe Formen und kleinere Teile. Ihr Design eignet sich für detaillierte Arbeiten und die Möglichkeit, den Fräser vertikal zu bewegen, sorgt für zusätzliche Flexibilität. Ein typisches Beispiel ist ein Schmuckhersteller, der eine vertikale Mühle verwendet, um komplizierte Designs zu erstellen – eine Aufgabe, bei der eine horizontale Mühle weniger effizient wäre.

Die Wahl zwischen horizontalem und vertikalem Fräsen hängt oft von den spezifischen Anforderungen der jeweiligen Aufgabe ab. Faktoren wie die Komplexität des Teils, das Produktionsvolumen und das Material können diese Entscheidung beeinflussen. Solche theoretischen Überlegungen gepaart mit empirischen Daten ermöglichen fundierte Entscheidungen und stellen sicher, dass die gewählte Fräsmaschine gut zur Aufgabe passt und so die Effizienz optimiert.

Zusammenfassend lässt sich sagen, dass sowohl horizontale als auch vertikale Fräsmaschinen ihre eigenen Leistungsbereiche haben. Dabei geht es nicht so sehr darum, was allgemein besser ist, sondern vielmehr darum, welches für einen bestimmten Job besser geeignet ist.

Sicherheit und Wartung sind zwei wichtige Aspekte beim Betrieb von Horizontalfräsmaschinen. Durch die Einhaltung von Sicherheitsprotokollen und regelmäßiger Wartung können kostspielige Unfälle und Ausfallzeiten vermieden und Effizienz und Produktivität sichergestellt werden.

Der Betrieb einer Horizontalfräsmaschine erfordert strenge Sicherheitsvorkehrungen. Vom Tragen geeigneter persönlicher Schutzausrüstung wie Schutzbrille und Handschuhen bis hin zur Sicherstellung, dass das Werkstück sicher eingespannt ist – Sicherheitspraktiken sind ein wesentlicher Bestandteil des Fräsprozesses. Die Nichtbeachtung dieser Maßnahmen kann zu Unfällen führen, die Verletzungen, Geräteschäden und kostspielige Ausfallzeiten zur Folge haben. Beispielsweise könnte ein vorübergehender Verstoß gegen das Sicherheitsprotokoll, der zu einem zerbrochenen Fräser führt, ein Unternehmen mehrere Hundert Dollar an Ersatzteilen und einen Produktivitätsverlust kosten.

Auch die Wartung ist ein entscheidender Teil des Maschinenlebenszyklus. Regelmäßige Inspektionen und vorbeugende Wartung können Problemen vorbeugen und so Reparaturkosten und Maschinenausfallzeiten reduzieren. Ein gut geplanter Wartungsplan, der Reinigung, Schmierung und Überprüfung von Teilen umfasst, kann die Lebensdauer der Maschine verlängern und ihre Leistung optimieren. Die Kosten für die vorbeugende Wartung scheinen zwar eine unmittelbare Ausgabe zu sein, zahlen sich aber auf lange Sicht aus, indem sie das Risiko größerer Ausfälle minimieren. Beispielsweise könnte ein monatlicher Wartungsplan ein paar hundert Dollar kosten, aber er könnte einen katastrophalen Ausfall verhindern, der Tausende an Reparaturen und Produktionsausfällen kosten könnte.

Daher sind Sicherheitsmaßnahmen und regelmäßige Wartung nicht nur ethische und praktische Anforderungen, sondern auch kluge wirtschaftliche Entscheidungen. Diese Vorgehensweisen tragen dazu bei, die kontinuierliche Leistung der Horizontalfräsmaschine sicherzustellen und sowohl die Sicherheit des Bedieners als auch die Produktivität der Maschine zu gewährleisten.

Während wir uns der Grenze des technologischen Fortschritts im Fräsen nähern, stellen wir fest, dass sich die Landschaft schnell weiterentwickelt und die Effizienz und Genauigkeit von Fräsvorgängen verändert. Im Mittelpunkt dieser Entwicklung steht die Einführung von CNC-Horizontalfräsmaschinen (Computer Numerical Control).

Die CNC-Technologie hat horizontalen Fräsmaschinen eine höhere Präzision und Automatisierung verliehen. Mit der Fähigkeit, computergenerierten Entwürfen zu folgen, können CNC-Horizontalfräsmaschinen komplexe Vorgänge mit minimalem menschlichen Eingriff ausführen. Dies führt zu erheblichen Zeiteinsparungen, geringeren Arbeitskosten und einer drastischen Reduzierung menschlicher Fehler.

Ein typisches Beispiel ist ein Fertigungsunternehmen, das auf CNC-Fräsen umstieg und eine 25-prozentige Steigerung der Produktionseffizienz sowie eine 15-prozentige Reduzierung des Ausschusses aufgrund weniger Bedienerfehler verzeichnete.

Der Fortschritt der Technologie hört hier jedoch nicht auf. Die Zukunft des Fräsens scheint von Trends wie Mehrachsbearbeitung und zunehmender Automatisierung geprägt zu sein. Mehrachsmaschinen, die Werkstücke entlang mehrerer Achsen bewegen können, versprechen ein noch höheres Maß an Präzision und Flexibilität.

Unterdessen könnte eine weitere Automatisierung den Fräsprozess rationalisieren, die Notwendigkeit manueller Eingriffe verringern und die Produktivität weiter steigern. Die Integration von künstlicher Intelligenz (KI) könnte noch einen Schritt weiter gehen und Maschinen möglicherweise in die Lage versetzen, aus vergangenen Vorgängen zu lernen, optimale Bearbeitungsparameter vorherzusagen und Anpassungen in Echtzeit vorzunehmen.

Während es schwierig ist, die Auswirkungen dieser Technologien genau vorherzusagen, deuten Branchenprognosen auf eine potenzielle Produktivitätssteigerung von bis zu 30 % im nächsten Jahrzehnt hin. Diese Schätzung ergibt sich aus den prognostizierten Verbesserungen der Maschinengeschwindigkeit, der Reduzierung manueller Eingaben und der verbesserten Genauigkeit durch KI-gestützte Vorgänge.

Der Beginn der CNC-Technologie und die verlockenden Möglichkeiten zukünftiger Innovationen zeigen den Weg zu beispielloser Effizienz und Genauigkeit beim Fräsen. Wenn wir in diese Zukunft eintreten, wird deutlich, dass das Potenzial von Horizontalfräsmaschinen neue Höhen erreichen wird.

Zum Abschluss dieser Reise durch die Welt der Horizontalfräsmaschinen:Die Bedeutung in der heutigen Industrielandschaft ist eindeutig etabliert. Von der Analyse ihrer Komponenten bis hin zur Untersuchung der wissenschaftlichen Grundlagen ihrer Funktionsweise haben wir ihre Effizienz quantifiziert, was durch die spürbaren Auswirkungen auf Zeit und Kosten unterstrichen wird.

Während die Technologie ihren unaufhaltsamen Vormarsch fortsetzt, werden Horizontalfräsmaschinen immer präziser, effizienter und autonomer. Diese Entwicklung, die im Aufstieg der CNC und der vielversprechenden Zukunft von KI und Automatisierung verankert ist, bietet spannende Möglichkeiten für weitere Erkundungen und Lernprozesse.

In einer Welt, die Wert auf Präzision, Geschwindigkeit und Effizienz legt, ist der Beitrag horizontaler Fräsmaschinen von größter Bedeutung. Während wir weiterhin Innovationen vorantreiben, werden diese Maschinen zweifellos das Herzstück der modernen Fertigung bleiben und unsere Industrien und Volkswirtschaften vorantreiben.