Unterscheiden verstehen zwischen Planfräs- und Schaftfrästechniken sind in der Welt der maschinellen Bearbeitung von wesentlicher Bedeutung. Sie werden tief in zwei beliebte Fräsmethoden eintauchen: Planfräsen und Schaftfräsen. Machen Sie sich mit den technischen Details, Unterschieden und Anwendungen beider Techniken vertraut. Verschaffen Sie sich präzises Wissen, um Ihre Bearbeitungsaufgaben zu optimieren.

CNC bedeutet Computer Numerical Control. Als nächstes sind Drehmaschinen Werkzeuge zum Drehen von Materialien. Im Gegensatz dazu formen Mühlen Materialien mit Rotationsschneidern. Beide CNCs steuern Fräsmaschinen und Drehmaschinen. Hohe Präzision ist ein CNC-Vorteil.

Drehmaschinen stellen zylindrische Objekte her. Mühlen verarbeiten komplexe Formen. CNCs ermöglichen eine schnelle Produktion, Drehmaschinen und Fräsmaschinen bieten Details.

Während CNC-Fräsmaschine, das Werkstück bleibt stationär. Auf Drehmaschinen dreht sich das Werkstück. CNC-Systeme führen präzise Bewegungen. Dreharbeiten erfordern Drehbewegungen. Mühlen benötigen eine präzise Koordination der X-, Y- und Z-Bewegungen.

Die Vorschubgeschwindigkeit beeinflusst den Fräserfolg. Schnellere Vorschubgeschwindigkeiten führen zu einem schnelleren Materialabtrag. Allerdings könnte die Präzision abnehmen. CNCs kontrollieren diese Rate. Drehmaschinen priorisieren die Drehzahl. Beim Fräsen steht die Vorschubgeschwindigkeit im Mittelpunkt. Entscheidungen über die Vorschubgeschwindigkeit können sich auf das Finish und die Lebensdauer des Produkts auswirken.

Fräser und Drehmaschinen erzeugen Späne. Der Materialabtrag führt zur Spanbildung. CNC-Maschinen optimieren die Spanbildung. Drehmaschinen produzieren lange, lockige Späne. Mühlen könnten kleinere Chips liefern. Eine effektive Spanbildung verlängert die Standzeit des Werkzeugs.

RPM misst die Spindelgeschwindigkeit. Hohe Drehzahl bedeutet schnelleren Materialabtrag. CNCs regeln diese Geschwindigkeiten. Bei Drehmaschinen bestimmt die Spindeldrehzahl die Oberflächengüte. In Mühlen beeinflusst die Spindeldrehzahl die Spangröße und die Werkzeuglebensdauer.

CNCs bestimmen Werkzeugwege. Mühlen erfordern komplizierte Pfade für komplexe Formen. Drehmaschinen folgen einfacheren, linearen Wegen. Beim Fräsen kann die Komplexität der Werkzeugwege zunehmen. Die Gewährleistung optimaler Werkzeugwege ist für qualitativ hochwertige Ergebnisse von entscheidender Bedeutung.

CNC steht für Computer Numerical Control. Als nächstes formt eine Drehmaschine das Material durch Drehen. Andererseits verwendet eine Mühle einen Rotationsschneider.

Der Fräser trägt Material durch Schneiden ab. CNC steuert sowohl Drehmaschine als auch Fräsmaschine für Präzision. Präzise Teile benötigen eine CNC-Steuerung. Somit sorgt CNC für erstklassige Ergebnisse.

Beim Fräsen spielt die Tiefe eine Rolle. Eine CNC-Maschine nutzt die Programmierung, um die Tiefe einzustellen. Drehmaschinen tragen Schichten ab, während sie sich drehen. Im Gegensatz dazu greifen Mühlen tief in die Materialien ein. Ein tieferer Schnitt benötigt mehr Zeit. Ein flacher Schnitt geht schneller. Sowohl CNC-Fräsen als auch Drehmaschinen sorgen für die richtige Tiefe.

Beim Fräsen kommt es auf Werkzeuge an. Für CNC ist die Werkzeugposition entscheidend. Drehmaschinen verfügen über Werkzeuge, die rotierendes Material berühren. Mühlen verfügen über Fräser, die in das Material eindringen.

Der richtige Werkzeugeinsatz führt zu besseren Ergebnissen. Fehler beim Einspannen ruinieren das Werkstück. CNC-Systeme verhindern solche Fehler.

Beim Vorschub geht es um die Bewegung des Fräsers. Bei CNC-Systemen kommt es auf die Vorschubgeschwindigkeit an. Drehmaschinen bewegen Werkzeuge zu festgelegten Geschwindigkeiten. Mühlen verfügen über Fräser, die sich mit bestimmten Geschwindigkeiten bewegen. Der Vorschub pro Zahn bezieht sich auf die Fräserzähne. Der richtige Vorschub pro Zahn vermeidet Werkzeugverschleiß. Präzise Vorschübe verlängern die Standzeit des Werkzeugs.

Kraft beeinflusst das Fräsergebnis. CNC-Systeme überwachen das Kraftniveau. Drehmaschinen wenden Kraft an, um Werkstücke zu formen. Mühlen üben mit Fräsern Kraft aus. Zu viel Kraft beschädigt Werkzeuge. Die richtige Kraft sorgt für glatte Schnitte. CNC-Werkzeuge optimieren die Kraft für beste Ergebnisse.

CNC, kurz für Computer Numeric Control, führt Maschinenteile. Als nächstes drehen Drehmaschinen Werkstücke. Drehmaschinen schnitzen Objekte mit scharfen Werkzeugen.

Mühlen formen Metalle jedoch anders. Mühlen verwenden Spinnwerkzeuge. Im Gegensatz zu Drehmaschinen bleiben Werkstücke in Fräsmaschinen still. Somit schneidet das Planfräsen weite Flächen präzise ab.

Fräsmaschinen erzeugen glatte Oberflächen. Drehmaschinen haben meist zylindrische Formen. CNCs liefern die Führungslogik. Ohne CNC geht die Präzision verloren. Gerade bei komplexen Aufgaben erweist sich CNC als unschätzbar wertvoll. Jede Maschine verfügt über einzigartige Fähigkeiten zur Oberflächenerstellung.

Mühlen haben vertikale und horizontal Typen. Insbesondere Vertikalfräsen führen axiales Schneiden durch. Bei Drehmaschinen fehlt diese Fähigkeit. Axiales Schneiden dringt tief in Materialien ein. CNC-Systeme steuern die Tiefe und Richtung.

Fräswerkzeuge kommen in großem Umfang mit Materialien in Berührung. Im Gegensatz zu Drehwerkzeugen, die Punkte berühren, decken Fräser Bereiche ab. CNC spielt eine zentrale Rolle. Dadurch wird sichergestellt, dass sich das Werkzeug gleichmäßig auf den Oberflächen verteilt. Breiter Kontakt sorgt für gleichmäßige Ergebnisse.

Planfräser verfügen über mehrere Schneidzähne. Im Gegensatz dazu verwenden Drehmaschinen das Einpunktschneiden. CNCs orchestrieren diese Zähne in Mühlen. Die Anzahl der Zähne beeinflusst die Oberflächengüte und die Geschwindigkeit.

Planfräsen zeichnet sich durch die Glättung von Oberflächen aus. Mühlen machen Materialien perfekt flach. CNC sorgt für optimale Maschinenbewegung. Drehmaschinen bieten keine vergleichbare Ebenheit. Die Abflachung bleibt ein Hauptvorteil der Mühle.

Durch Konturieren werden Materialien in gewünschte Profile gebracht. Mühlen erreichen mühelos vielfältige Formen. Drehmaschinen bearbeiten überwiegend runde Konturen. CNC-gesteuerte Fräser liefern effizient komplizierte Konturen.

Schlitzen schneidet Schlitze in Materialien. Mühlen tun dies mit großer Präzision. Drehmaschinen sind nicht ideal zum Schlitzen. Die CNC-Führung ist von entscheidender Bedeutung. Es stellt sicher, dass die Schlitzabmessungen den Anforderungen entsprechen.

Mills erzeugen perfekte quadratische Schultern. Schultern bilden rechtwinklige Kanten an Materialien. Das können Drehmaschinen nicht genau leisten. CNC-Systeme regeln diese Schulterbildung in Mühlen.

Unter Taschenbildung versteht man das Einbringen von Aussparungen in Materialien. Mühlen, geführt von CNC, hier hervorragen. Drehmaschinen sind nicht zum Taschenfräsen geeignet. Die Tiefe und Form der Taschen hängen von der CNC-Genauigkeit ab.

CNC steht für Computer Numerical Control. Im Wesentlichen automatisiert CNC Werkzeugmaschinen. Andererseits formt eine Drehmaschine Objekte, indem sie sie dreht.

Im Gegensatz dazu verwendet eine Mühle Werkzeuge, um Material in gewünschte Formen zu schneiden. CNC-Maschinen, Drehmaschinen und Fräsmaschinen spielen eine zentrale Rolle in der Fertigung.

Drehmaschinen drehen ein Werkstück. Dabei wird es von einem feststehenden Schneidwerkzeug geformt. CNC umfasst die Computersteuerung von Maschinen und bietet Präzision. Mühlen unterscheiden sich darin, dass sie Rotationsfräser verwenden, um Material zu entfernen. Alle drei Werkzeuge, CNC, Drehmaschinen und Fräsmaschinen, definieren die moderne Fertigung.

Das CNC-System steuert die Maschinen präzise und steigert so die Produktivität. Traditionell manuelle Drehmaschinen profitieren ebenfalls von der CNC-Technologie. Mühlen verwenden im Gegensatz zu Drehmaschinen Schneidwerkzeuge, um Werkstücke zu formen. Kenntnisse in CNC, Drehmaschinen und Fräsmaschinen gewährleisten eine effiziente Produktion.

CNC-Maschinen arbeiten auf der Grundlage von Computereingaben und gewährleisten so Genauigkeit. Drehmaschinen drehen das Werkstück und setzen dabei ein Schneidwerkzeug dagegen. Im Gegensatz zu Drehmaschinen verwenden Fräsmaschinen rotierende Werkzeuge zur Formgebung. Diese Werkzeuge, CNC, Drehmaschinen und Fräsmaschinen, spielen in der Industrie unterschiedliche, aber miteinander verbundene Rollen.

In der Fertigung stellt CNC die technologische Weiterentwicklung dar und steuert Maschinenbewegungen. Drehmaschinen, alte Werkzeuge, sind nach wie vor von entscheidender Bedeutung und rotieren Werkstücke gegen feststehende Fräser. Im Gegensatz dazu bewegen Mühlen ihre Fräser, um Gegenstände zu formen. CNC-Maschinen, Drehmaschinen und Fräsmaschinen: Jede dieser Maschinen erfüllt in der modernen Industrie eine einzigartige Funktion.

Attribute/Kategorien | Planfräsen | Kernkonzept | Anwendungen | Benutztes Werkzeug |

Beschreibung | Eingehende Untersuchung des Fräsens der Oberfläche eines Materials. | Grundlegende Grundlage des Mahlprozesses. | Hauptnutzungsszenarien. | Einsatz von Instrumenten und Geräten. |

Anzahl der detaillierten Artikel | N / A | 5 | 5 | 5 |

Erster Gegenstand | N / A | Breiter Schnitt | Oberflächenabflachung | Muschelmühlen |

Zweiter Punkt | N / A | Oberflächenerstellung | Konturierung | Solide Fräser |

Dritter Punkt | N / A | Axiales Schneiden | Schlitzen | Hochfuttermühlen |

Vierter Punkt | N / A | Breiter Kontakt | Quadratische Schulter | Spiralschneider |

Fünfter Punkt | N / A | Mehrere Zähne | Einstecken | Fräsdorne |

Tisch zum Planfräsen Ein detaillierter Blick!

Das Schaftfräsen ist ein CNC-Vorgang. CNC steht für Computer Numerical Control. In der CNC steuern Computer Maschinen. Drehmaschinen und Fräsmaschinen sind zwei große Maschinen. Drehmaschinen drehen Werkstücke. Mühlen hingegen drehen Werkzeuge. Schaftfräsen ist spezifisch für Mühlen.

Hier schneidet ein Werkzeug namens Schaftfräser Materialien. Das Material bleibt still, während sich das Werkzeug bewegt. CNC sorgt für präzise Bewegungen. Schaftfräser können verschiedene Größen haben. Sie können auch unterschiedliche Formen haben. Schaftfräsen wird in vielen Branchen eingesetzt. Von Autos bis hin zu Gadgets spielt das Schaftfräsen eine Rolle.

Beim Schlitzen werden Schaftfräser zum Erstellen von Schlitzen verwendet. Diese Schlitze können unterschiedlich breit sein. Sie kommen in Maschinenteilen vor. Schlitze helfen beim Zusammenbau von Strukturen.

Durch Profilieren wird die Seite eines Materials geformt. Ein Schaftfräser folgt einem festgelegten Muster. Es entstehen präzise Kanten und Profile. Diese Präzision erleichtert die Komponentenmontage.

Durch das Eintauchen wird direkt in das Material eingetaucht. Schaftfräser dringen vertikal in das Material ein. Sie erzeugen Löcher oder tiefe Hohlräume. Denken Sie an Maschinen, die Hohlprofile benötigen.

Beim Rampenfräsen bewegen sich Schaftfräser in einem Winkel. Sie gehen nicht direkt nach unten. Diese Methode sorgt für glattere Schnitte. Komponenten wie Flugzeugteile profitieren davon.

Hier erzeugen Schaftfräser Kurven. Konturen können kompliziert sein. Denken Sie an Karosserieteile. Konturfräsen bietet die nötige Genauigkeit.

Nutfräser haben spiralförmige Nuten. Diese Rillen unterstützen die Spanabfuhr. Flöten können zahlreich sein. Mehr Rillen bedeuten feinere Oberflächen.

Fasenfräser erzeugen Winkel. Typischerweise an der Kante eines Materials. Sie erleichtern die Montage. Perfekte Kanten reduzieren Montagefehler.

Schruppfräser führen erste Schnitte durch. Sie entfernen schnell viel Material. Diese dienen nicht der Endbearbeitung, sondern dem schnellen Materialabtrag.

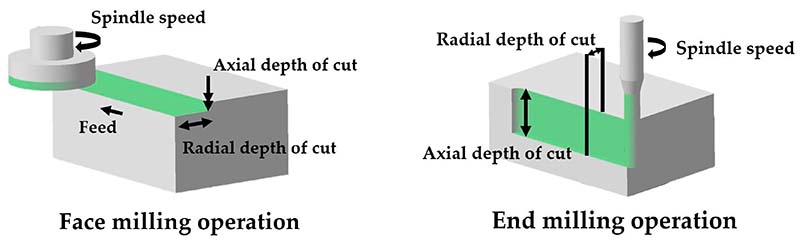

Beim Planfräsen erfolgt die Schneidwirkung hauptsächlich axial, also auf der Stirnseite oder am Ende des Werkzeugs. Beim Umfangs- oder Schaftfräsen hingegen erfolgt das Schneiden radikal, um die herum

Oberflächenkontakt

Finish-Qualität

Materialpreis

Geschwindigkeitsvorteil

Oberflächenfinish

Standzeit

Materialverträglichkeit

Vorschubanpassungen

Werkzeugauswahl

Spulengeschwindigkeit

Die Drehzahl (Umdrehungen pro Minute), mit der sich das Werkzeug dreht, ist wichtig. Eine höhere Drehzahl kann zu übermäßiger Hitze führen. Umgekehrt könnte eine niedrigere Drehzahl zu Werkzeugverschleiß führen.

Kühlmittelverbrauch

Passüberlappung

Rampenfräsen

Beim Übergang zu verschiedenen Frästechniken sollten Sie Rampenfräsen in Betracht ziehen. Bei CNC-Prozessen bewegt sich ein Schneidwerkzeug in einem Winkel zur Werkstückoberfläche und nicht nur vertikal.

Tauchfräsen

Als nächstes steht das Tauchfräsen auf der Liste. Im Gegensatz zu herkömmlichen Fräsverfahren fährt das Werkzeug hier vertikal in das Material ein. Stellen Sie sich CNC-Maschinen vor, die gerade nach unten gleiten und tiefe Schlitze erzeugen. Beim Tauchfräsen wird die Tiefe zum primären Parameter.

Hochgeschwindigkeitsfräsen

Kryogenes Mahlen

Wenn Sie tiefer in fortgeschrittene Techniken eintauchen, werden Sie auf das kryogene Mahlen stoßen. Dabei kühlt flüssiger Stickstoff das Schneidwerkzeug während des Betriebs. Als bestimmender Faktor sticht die Abkühlgeschwindigkeit hervor, die häufig in Litern pro Minute gemessen wird.

Dynamisches Fräsen

Werkzeugdurchmesser Bei Fräsbearbeitungen spielt der Werkzeugdurchmesser eine Rolle eine zentrale Rolle. Ein größerer Durchmesser sorgt für mehr Stabilität beim Schnitt.

hängt von der Auswahl der richtigen Größe für die jeweilige Aufgabe ab.

Metalle wie Aluminium, Stahl oder Titan haben unterschiedliche Eigenschaften. Erkennen Sie die Eigenschaften jedes Materials. Ein weiches Material wie Aluminium erfordert andere Parameter als harter Edelstahl. Passen Sie das Werkzeugmaterial an, um eine optimale Leistung zu erzielen.

Die Maschinenleistung ist ein entscheidender Parameter und bestimmt die Fähigkeit, schwierige Materialien zu verarbeiten. Mehr Leistung ermöglicht schnellere und tiefere Schnitte. Genaue Einzelheiten entnehmen Sie bitte immer dem Datenblatt der Maschine.

Dies bezieht sich auf die Menge an Material, die von jedem Fräserzahn abgetragen wird. Durch die richtige Einstellung der Spanlast wird ein Werkzeugbruch vermieden. Überwachen und passen Sie die Spanlast an, um Werkzeuge zu schützen und hervorragende Ergebnisse zu erzielen.

Auf Ihre Werkstückgröße kommt es an. Bei größeren Werkstücken sind ein größerer Werkzeugdurchmesser und eine höhere Maschinenleistung unerlässlich. Stellen Sie sicher, dass das Maschinenbett das Werkstück aufnehmen kann. In dieser Diskussion wurden die Feinheiten der Techniken Planfräsen und Schaftfräsen untersucht. Das Erkennen der Unterschiede, Stärken und Schwächen der einzelnen Methoden ermöglicht eine bessere Entscheidungsfindung bei Bearbeitungsvorgängen. Vertrauen Sie, wenn es um erstklassige Fräswerkzeuge und Fachwissen geht.