CNC-Maschinenalarme spielen in der modernen Fertigung eine entscheidende Rolle. Das richtige Verständnis dieser Alarme stellt sicher Präzisionsform und Qualität im Betrieb.

In diesem Leitfaden werden alle Facetten dieser Alarmsysteme erläutert. Ziel ist es, ein umfassendes Verständnis von der historischen Entwicklung bis zur Anatomie und den Typen zu vermitteln.

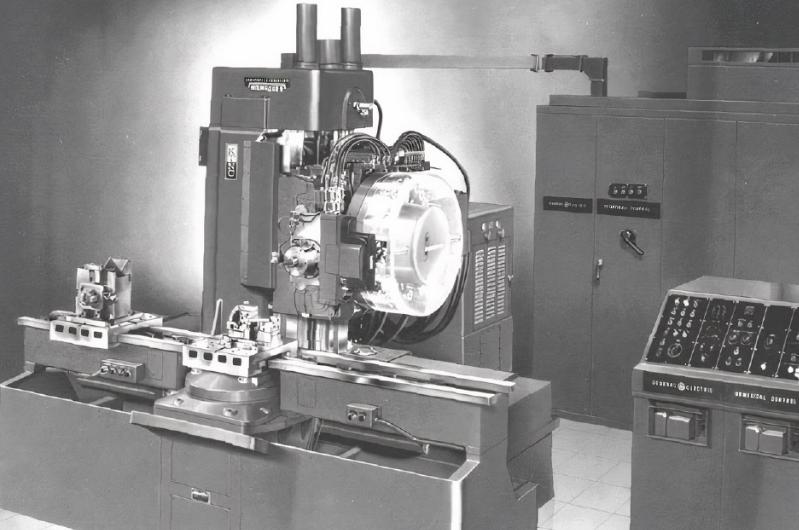

In den 1960er Jahren verwendeten CNC-Maschinen grundlegende Alarmsysteme. Zunächst führten Parameter wie G00 oder G01 die Vorgänge. Im Laufe der Zeit kamen Fortschritte.

In den 1980er Jahren führten M-Code-Änderungen zu detaillierteren Alarmsystemen. Übergangsverschiebungen in den 1990er Jahren führten zu mehrachsigen Operationen.

Anschließend mussten Alarme komplexe Prozesse überwachen. Werkzeugmaschinenhersteller wie Haas oder Mazak haben ausgefeilte Alarmfunktionen integriert.

Sicherheitsnormen wie ISO 230 schreiben diese Änderungen vor. Daher wurden Alarme entwickelt, die die Sicherheit und Effizienz des CNC-Betriebs verbesserten.

In frühen CNC-Maschinen verwendeten die Bediener Lochkarten. Karten übermittelten wesentliche Daten. Fehler in den Lochkarten führten zu fehlerhaften Abläufen. Alarme erkannten solche Fehler und sorgten so für eine korrekte Produktion.

Vor erweiterten Alarmen überwachten Bediener die Maschinen manuell. Sie beobachteten und stellten Unregelmäßigkeiten fest. Abweichungen von den festgelegten Standards wurden dann durch Alarme signalisiert.

Moderne CNC-Maschinen geben eine Fehlerrückmeldung. Wenn ein Werkzeug von den eingestellten Parametern abweicht, werden Alarme aktiviert. Unmittelbares Feedback sorgt für minimale Materialverschwendung.

Vor der Digitalisierung herrschten analoge Systeme. Analoge Alarme beruhten auf Schaltkreisen. Ihre Aufgabe ist es, anhand elektrischer Signale Fehler zu erkennen und zu melden.

Im 21. Jahrhundert verlagerte sich der CNC-Betrieb auf digitale Plattformen. Alarme wurden softwarebasiert. Ihre Genauigkeit nahm dramatisch zu.

Erweiterte Alarme nutzen jetzt eine prädiktive Analyse. Sie prognostizieren mögliche Fehler. Bevor ein Fehler auftritt, werden Korrekturmaßnahmen eingeleitet.

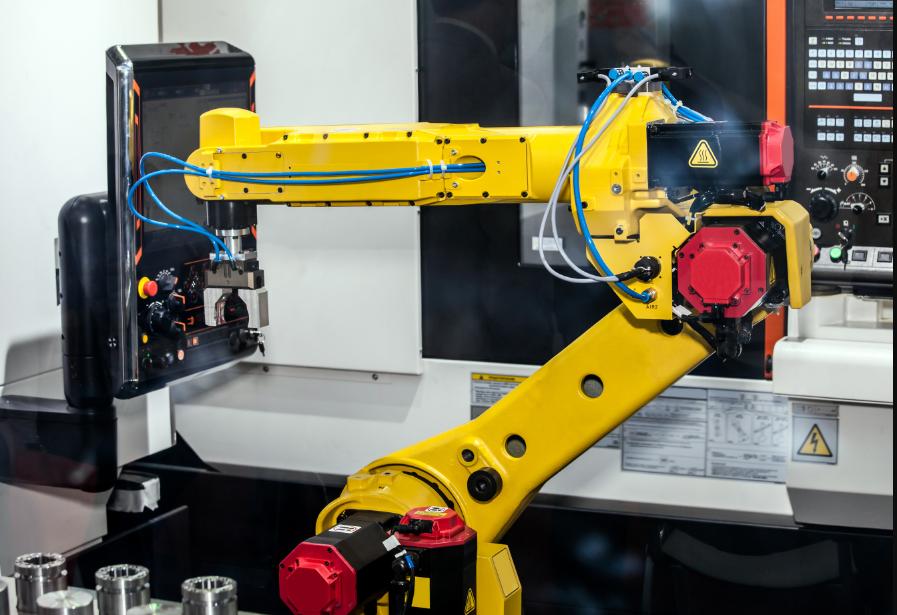

Die Integration mit Software wie Mastercam oder SolidWorks ist mittlerweile üblich. Alarme kommunizieren mit diesen Plattformen. Bei Abweichungen führt die Software eine Korrektur durch oder unterbricht den Betrieb.

Das Internet der Dinge (IoT) hat den CNC-Betrieb verändert. Maschinen vernetzen sich online. Alarme senden über IoT Warnungen an Bediener, sogar aus der Ferne.

Künstliche Intelligenz hilft bei der Fehlererkennung. Alarme können mit KI-Unterstützung komplexe Muster verstehen und vor unbemerkten Fehlern warnen.

Mit der Zeit lernen Alarme aus sich wiederholenden Mustern. Durch maschinelles Lernen können sie Fehler besser vorhersagen.

Nun, Alarme alarmieren nicht nur. Sie lösen automatisierte Korrekturmechanismen aus. Die Werkzeuge passen sich automatisch an und sorgen so für optimale Leistung.

Moderne Alarme bieten eine Datenanalyse in Echtzeit. Sie bewerten kontinuierlich den Maschinenbetrieb. Jede Diskrepanz führt zu sofortigen Benachrichtigungen.

Der Einsatz hochpräziser Sensoren erhöht die Alarmgenauigkeit. Diese Sensoren erkennen selbst kleinste Abweichungen und sorgen so für eine erstklassige Produktqualität.

Keine Kabelverbindungen mehr. Alarme kommunizieren jetzt drahtlos. Die Datenübertragung erfolgt schneller und die Fehlerberichterstattung erfolgt unmittelbar.

Cloudbasierte Plattformen speichern Maschinendaten. Wenn Alarme Unstimmigkeiten erkennen, können vergangene Daten für eine umfassende Analyse abgerufen werden. Dadurch erfolgt die Fehlererkennung gründlicher und fundierter.

Maschinen erzeugen Wärme. Wenn zu viel, erhalten Sie eine Warnung. Überhitzungswarnungen schützen vor Schäden.

Es kann zu Stromspitzen kommen. Überspannungen gefährden die Gesundheit Ihrer Maschine. Sicherheitsmaßnahmen sind von entscheidender Bedeutung.

Maschinen bewegen sich in Bahnen. Bei Nichtausrichtung treten Fehler auf. Achsenkontrollen sorgen für Präzision.

Werkzeuge verschleißen. Bei einem Defekt stoppt die Maschine. Regelmäßige Kontrollen sichern die Arbeitsqualität.

Maschinen brauchen Öl. Mangelnde Schmierung führt zu Verschleiß. Richtiges Ölen verlängert die Lebensdauer der Maschine.

Überlastung belastet Systeme. Übermäßige Belastungen lösen Alarme aus. Überwachen Sie, um eine Ermüdung der Maschine zu vermeiden.

Schaltkreise steuern Aktionen. Fehler stören den Betrieb. Sofortige Korrekturen verhindern größere Probleme.

Der Speicher speichert Daten. Wenn es voll ist, wird der Betrieb eingestellt. Regelmäßige Entrümpelungen sorgen für einen reibungslosen Betrieb.

Korrupte Daten bedeuten falsche Befehle. Die Gewährleistung der Datenintegrität sichert Maschinenfunktionen.

Eine konstante Leistung ist von entscheidender Bedeutung. Schwankungen wirken sich auf die Leistung aus. Spannungswächter stabilisieren den Betrieb.

Maschinen sprechen mit Computern. Pausen in diesem Vortrag bedeuten Stillstand. Regelmäßige Überprüfungen stellen die Synchronisierung sicher.

Bewegung ist entscheidend. Angehaltene Bewegungen stören die Arbeit. Sensoren erkennen solche Probleme und alarmieren sie.

Maschinen befolgen Anweisungen. Falsche Eingabe stört. Eingabeprüfungen verhindern diese Probleme.

Treibt Kraftbewegungen an.Ausfälle bedeuten Stillstand. Routinekontrollen sorgen dafür, dass die Laufwerke funktionstüchtig bleiben.

Kühlmittel reduzieren die Hitze. Bei niedrigen Werten besteht die Gefahr einer Überhitzung. Überwachen Sie die Füllstände, um die Temperatur aufrechtzuerhalten.

Spindeln drehen Werkzeuge. Abweichungen wirken sich auf die Werkzeugleistung aus. Präzise Kontrollen sind unerlässlich.

Maschinen fühlen durch Sensoren. Bei der Erkennung von Problemen alarmieren Sensoren das System. Sie sind die Augen und Ohren der Maschine.

Es ist das Gehirn des Alarms, das Signale verarbeitet und über Maßnahmen entscheidet.

Warnungen anzeigen. Sie informieren die Bediener visuell oder akustisch. Eine schnelle Reaktion hängt von klaren Indikatoren ab.

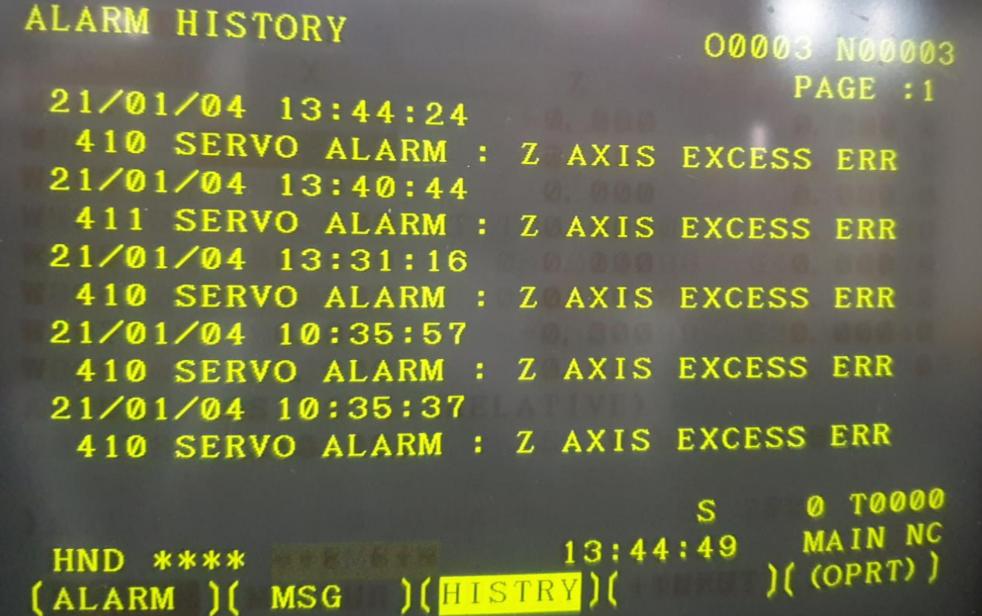

Speichern Sie Daten und Alarmhistorie. Die Überprüfung hilft dabei, Probleme aufzuspüren, die für die Diagnose unerlässlich sind.

Externe Aktionen auslösen. Kann den Betrieb stoppen oder andere Systeme alarmieren. Die Sicherheit hängt oft von ihnen ab.

Akustische Alarme benachrichtigen das Personal. Unterschiedliche Töne bedeuten unterschiedliche Warnungen. Dies ist in lauten Umgebungen von entscheidender Bedeutung.

Status oder Probleme anzeigen. Der schnelle Blick hilft dem Bediener. Visuelle Klarheit kann Lösungen beschleunigen.

Operatoren geben Befehle. Schaltflächen ermöglichen die Reaktion auf Warnungen. Durch sofortiges Handeln kann Schaden abgewendet werden.

Systeme überprüfen sich selbst. Feedback sorgt dafür, dass alles gut ist. Selbstkontrollen erhöhen die Zuverlässigkeit.

Datenlogger zeichnen Aktivitäten im Laufe der Zeit auf. Bewertungen helfen dabei, Trends zu erkennen. Wichtig für Wartungspläne.

Software steuert den Alarm. Updates verbessern die Leistung. Regelmäßige Kontrollen stellen einen Spitzenbetrieb sicher.

Es kommt zu Stromausfällen. Durch die Sicherung wird sichergestellt, dass die Alarme weiterhin funktionieren. Kontinuierlicher Schutz ist unbezahlbar.

Komponente | Funktion | Standort | Energieverbrauch | Wartungsbedarf | Konnektivitätsoptionen |

Sensoren | Erkennt Veränderungen in der Umgebung (z. B. Bewegung, Hitze) | Verschiedene Punkte | Niedrig | Regelmäßige Kalibrierung | Kabelgebunden, kabellos |

Prozessoren | Analysiert Signale von Sensoren und bestimmt Maßnahmen | Zentraleinheit | Mäßig | Firmware-Updates | USB, Ethernet |

Indikatoren | Übermittelt den Systemstatus (scharf, unscharf) | Bedienfeld, Fernbedienung | Niedrig | Regelmäßige Kontrollen | LED, LCD |

Speichereinheiten | Speichert Daten, Konfigurationen und Ereignisverlauf | Zentraleinheit | Niedrig | Selten ersetzt | Flash, RAM |

Alarmrelais | Überträgt Alarmsignale an andere Systeme oder Geräte | Zentral, Wand | Niedrig | Regelmäßige Tests | Verdrahtet |

Soundmodule | Erzeugt akustische Warnungen oder Ankündigungen | Verschiedene Punkte | Mäßig | Seltener Ersatz | Analog Digital |

Tabelle zu den Grundkomponenten und Funktionen von Alarmanlagen!

Im CNC-Betrieb stellt Überhitzung einen der häufigsten Alarmauslöser dar. Maschinentemperatur ständig überwachen. Erhöhte Werte beeinträchtigen die Maschinengenauigkeit. Verwenden Sie Kühlmittel. Erwägen Sie eine integrierte Temperaturregulierung.

Motoren treiben CNC-Maschinen an. Ein Strömungsabriss weist auf eine Rotationsbehinderung hin. Zu den Ursachen gehören elektrische Ungleichgewichte oder mechanische Hindernisse. Überprüfen Sie die Motoren regelmäßig. Sorgen Sie für eine rechtzeitige Wartung.

Wenn sich Werkzeuge nicht wie geplant bewegen, liegt ein Werkzeugstau vor. Dies kann durch Staub, Schmutz oder eine Fehlausrichtung verursacht werden. Regelmäßige Reinigung ist unerlässlich. Überprüfen Sie außerdem die Werkzeugwege auf reibungslosen Betrieb.

CNC-Operationen sind auf präzise Daten angewiesen. Unvollständige oder fehlende Informationen können die Produktion stoppen. Überprüfen Sie die Programmeingaben immer noch einmal. Stellen Sie eine stabile Datenübertragungsmethode sicher.

Jedes unerwartete Herunterfahren ist schädlich. CNC-Maschinen benötigen eine konstante Stromversorgung. Investieren Sie in unterbrechungsfreie Stromquellen (USV). Überprüfen Sie regelmäßig die elektrischen Anschlüsse.

Manchmal verursacht Software Probleme. Fehlerhafte Anweisungen führen zu Störungen. Aktualisieren Sie Ihre Software regelmäßig. Wenden Sie sich zur Fehlerbehebung an einen Techniker.

Maschinen arbeiten in Sequenzen. Störungen in jedem Schritt können zu Fehlern führen. Sequenzkontrollen sind von größter Bedeutung. Stellen Sie sicher, dass alle Vorgänge in der richtigen Reihenfolge ausgeführt werden.

Präzision ist bei CNC-Operationen von entscheidender Bedeutung. Falsche Einstellungen können zu fehlerhaften Ergebnissen führen. Kalibrieren Sie Maschinen regelmäßig. Vergleichen Sie Parameter mit etablierten Benchmarks.

Zu schnelle oder langsame Vorschübe stören den Betrieb. Konsistente Vorschubgeschwindigkeiten sorgen für optimale Leistung. Verwenden Sie Sensoren zur Überwachung der Raten. Passen Sie die Geschwindigkeiten nach Bedarf an.

Beschädigte Werkzeuge beeinträchtigen die Qualität. Integrierte Sensoren erkennen solche Ausfälle. Tauschen Sie Werkzeuge umgehend aus. Halten Sie stets Backups bereit.

Maschinen haben betriebliche Grenzen. Das Überschreiten dieser Grenzwerte kann Alarme auslösen. Setzen Sie klare Grenzen. Durch die Einhaltung werden mögliche Schäden vermieden.

Steuerungen steuern CNC-Maschinen. Jede Funktionsstörung stört die Produktion. Regelmäßige Kontrollen sind von entscheidender Bedeutung. Bleiben Sie mit der neuesten Firmware auf dem Laufenden.

Umweltfaktoren wirken sich auf den CNC-Betrieb aus. Externe Störungen wie Funkfrequenzen können Alarme auslösen. Stellen Sie sicher, dass die Maschinenplatzierung optimal ist. Erwägen Sie Abschirmtechniken.

Obwohl Maschinen robust sind, können sie ausfallen. Hardwareprobleme können von Schaltkreisen bis hin zu mechanischen Teilen reichen. Führen Sie regelmäßige Diagnosetests durch. Führen Sie ein Protokoll aller Wartungsmaßnahmen.

Die meisten Maschinen geben Fehlermeldungen mithilfe von Zahlen aus. Numerische Codes wie 012 oder 231 geben unterschiedliche Alarmprobleme an. Verstehen Sie jede Zahl, um Probleme schnell anzugehen.

Einige Alarme kombinieren Buchstaben und Zahlen. Codes wie F12 oder E3B weisen auf einzigartige Probleme hin. Alphanumerische Mischungen liefern spezifischere Informationen als numerische.

CNC-Maschinen verfügen häufig über farbige Lichter für Alarme. Rot könnte auf ein kritisches Problem hinweisen. Grün kann auf kleinere Probleme hinweisen. Die genauen Farbbedeutungen finden Sie immer in Ihrem Handbuch.

Maschinen können bei verschiedenen Problemen Pieptöne oder andere Geräusche erzeugen. Ein kontinuierlicher Piepton könnte eine Bedeutung haben, während intermittierende Pieptöne eine andere Bedeutung haben könnten. Klangmuster helfen dabei schnelle Auswahl Fehlerbehebung.

Bestimmte Probleme können dazu führen, dass LED-Leuchten in unterschiedlichen Mustern blinken. Beachten Sie die Blitzfrequenz und konsultieren Sie die Bedienungsanleitung für Einzelheiten.

Manchmal treten Alarme in Sequenzen auf. Die Sequenz 1-3-2 könnte beispielsweise eine bestimmte Modulfehlfunktion darstellen. Die Kenntnis der Abläufe hilft bei der schnelleren Problemerkennung.

Verschiedene Hersteller haben eindeutige Codes. Siemens verwendet möglicherweise ein anderes Codesystem als Fanuc. Halten Sie daher immer das Handbuch des Herstellers bereit.

Einige Alarme haben Prioritätsstufen. Eine Prioritätsstufe 1 könnte dringend sein. Eine Prioritätsstufe 5 könnte weniger dringend sein. Die erste Behebung von Alarmen mit hoher Priorität sorgt für einen reibungsloseren Betrieb.

Moderne CNC-Maschinen liefern einen Zeitstempel mit Alarmen. Ein Zeitstempel, z. B. 14:30 Uhr, gibt an, wann der Alarm aufgetreten ist. Das Verfolgen von Zeitstempeln hilft bei der Pflege von Maschinenzustandsprotokollen.

Alarme können sich auf bestimmte Maschinenmodule beziehen. Ein Verweis auf das X100-Modul weist beispielsweise auf das Problem eines bestimmten Teils hin. Die Kenntnis des Moduls hilft bei der gezielten Fehlerbehebung.

CNC-Maschinen liefern oft eine kurze Beschreibung des Alarms. Formulierungen wie „Spindelstörung“ vermitteln dem Bediener eine klare Vorstellung vom vorliegenden Problem.

Alarme können auch Fehlerzonen anzeigen und Techniker zu genau dem Maschinenbereich führen, der Aufmerksamkeit erfordert. Zone C2 könnte sich beispielsweise auf den unteren linken Quadranten der Maschine beziehen.

Wenn ein CNC-Maschinenalarm die sofortige Abschaltung signalisiert, stellt Ihre Maschine den Betrieb ein. Oft sind solche Stillstände mit gravierenden internen Problemen verbunden.

Ein ausgelöster Alarm kann auf eine drohende Sicherheitsgefahr hinweisen. Die Bewältigung dieser Risiken schützt sowohl die Ausrüstung als auch die Bediener.

Einige Alarme weisen auf Komponentenfehler hin. Spindelmotoren oder Bedienfelder könnten Fehlfunktionen aufweisen, die sofortige Aufmerksamkeit erfordern.

Alarme warnen vor möglicher Datenkorruption. Plötzlicher Datenverlust kann komplizierte Fräs- oder Drehprozesse stören.

Äußere oder innere körperliche Schäden können einen Alarm auslösen. Solche Probleme gefährden die Lebensdauer Ihrer Maschinen.

Diese Alarme weisen auf irreversible Fehler hin. Solche Situationen erfordern fachmännisches Eingreifen und möglicherweise den Austausch von Teilen.

Hier muss der Betreiber eingreifen. Manuelle Anpassungen oder Resets sind erforderlich und verzögern den Betrieb.

Kritische Alarme können finanzielle Auswirkungen haben. Ungeplante Ausfallzeiten oder der Austausch defekter Teile führen zu finanziellen Verlusten.

Eine angehaltene Produktionslinie ist auf alarmierende Probleme zurückzuführen. Neustart und Fehlerbehebung werden obligatorisch.

Durch einen Alarm ausgelöste Vorgänge führen häufig zu minderwertigen Komponenten. Solche Beeinträchtigungen beeinträchtigen die Gesamtintegrität des Produkts.

Alarme können auf veränderte Maschinenparameter hinweisen. Abweichungen von der Vorschubgeschwindigkeit oder der Achsbewegung müssen schnell behoben werden.

Unterbrechungen der Dreh- oder Linearbewegung führen zu betrieblichen Ineffizienzen. Beheben Sie solche Alarme umgehend.

Überhitzte Maschinen sind ein Warnsignal. Ein alarmierender Temperaturanstieg erfordert eine sofortige Abkühlung oder Abschaltung.

Unkritische Alarme weisen auf leichte Unregelmäßigkeiten hin. Dennoch beeinträchtigen sie in der Regel nicht die Gesamtfunktionalität.

Alarme dieser Art deuten auf beherrschbare Probleme hin. Durch einen einfachen Neustart oder ein Zurücksetzen der Parameter können diese Probleme behoben werden.

Hier protokollieren Alarme lediglich die Abweichung, ohne dass Maßnahmen erforderlich sind. Überprüfen Sie die Protokolle regelmäßig, um Muster zu erkennen.

Diese Alarme schärfen das Bewusstsein des Bedieners. Sie signalisieren potenzielle Bedenken, ohne den Betrieb zu unterbrechen.

Die Behebung dieser Alarme ist nicht sofort möglich. Sie können Eingriffe während der Ausfallzeit planen.

Auch bei Auslösung bleibt die Produktion davon unberührt. Solche Alarme dienen als Hinweishinweise.

Diese machen Bediener auf Faktoren aufmerksam, die die Produktqualität beeinflussen. Sofortiges Handeln ist möglicherweise nicht erforderlich, Wachsamkeit jedoch schon.

Kosmetische Bedenken, z. B. Oberfläche

Parameterwarnungen

Ausstehende Wartung

Optionale Korrekturen

Routinewarnungen

Firmware Update

Softwarefehler

Speicherüberlauf

Daten beschädigt

Ungültige Eingabe

Inkompatibler G-Code

System Absturz

Datenbankfehler

Lizenzproblem

Unautorisierter Zugriff

Versionskonflikt

Kommunikationsfehler

Sequenzkonflikt

Algorithmusfehler

Timeout-Fehler

Signaltonmuster

Kontinuierliches Summen

Intermittierendes Zwitschern

Aufsteigender Ton

Absteigender Ton

Unterschiedliche Häufigkeit

Stille (keine Macht)

Morsecode-Muster

Mehrtonalarm

Sprachwarnungen

Musikalische Muster

Rhythmisches Klopfen

Einzigartige Melodien

Fanuc-Alarme

Siemens-Codes

Mazak-Fehler

Heidenhain-Feedback

Bericht. Überprüfen Sie Encoderwerte und lineare Messungen.

Haas-Maschinen geben klare Warnungen aus. Überprüfen Sie die Popup-Meldungen auf dem Kontrollbildschirm. Handeln Sie bei Servoüberlastungen oder Kühlmittelunterbrechungen.

Das OSP-System von Okuma zeigt lebendige Indikatoren. Sehen Sie sich die Alarmseite an, um schnelle Lösungen zu finden. Bewältigen Sie Temperaturschwankungen oder Leistungsflüsse.

Fadal CNC-Einheiten geben Echtzeitbenachrichtigungen. Navigieren Sie zur Benutzeroberfläche. Beheben Sie eventuelle Unstimmigkeiten in den Einstellungen oder unerwartete Unterbrechungen.

Mitsubishi CNCs sind einzigartig. Ihre Alarme unterscheiden subtile Systemnuancen. Messparameter wie Spindeldrehung oder Werkzeugwechselzyklen.

Hurco-Steuerungen senden erkennbare Signale aus. Suchen Sie nach den WinMax-Systemwarnungen. Beheben Sie Probleme mit der Vorschubgeschwindigkeit oder Speicherüberläufe.

Brother-Geräte übermitteln Pannen präzise. Tauchen Sie ein in den Wartungsmodus. Beheben Sie etwaige Programmierfehler oder Betriebsverzögerungen.

Bei Sodick-Maschinen warnen Alarme vor Systemanomalien. Beachten Sie die Drahtvorschubgeschwindigkeiten. Beachten Sie die Einstellungen für EDM-Funktionen und passen Sie sie an.

Die CNC-Systeme von Doosan eignen sich hervorragend für die Diagnose. Durchsuchen Sie die Alarmliste. Korrigieren Sie Werkzeugversätze oder Überlängen des Achsenwegs.

Romi-Maschinen helfen bei präzisen Interpretationen. Analysieren Sie die Anzeigen des Bedienfelds. Beheben Sie Probleme im Zusammenhang mit dem Hydraulikdruck oder der Spannfutterausrichtung.

Makino-Systeme melden deutliche Störungen. Nutzen Sie die Pro-Steuerungssuite. Passen Sie sich Situationen wie Werkzeugbruch oder Palettenwechselfehlern an. Abschluss CNC-Maschinenalarme gewährleisten Qualität, Effizienz und Sicherheit

Bearbeitungszentrum