In CNC-BearbeitungDer Fräsprozess ist entscheidend für die Formgebung und Endbearbeitung von Werkstücken. Zwei grundlegende Methoden sind das konventionelle Fräsen (Aufwärtsfräsen) und das Gleichlauffräsen (Abwärtsfräsen). Das Verständnis ihrer Unterschiede, Eigenschaften und Auswahlprinzipien ist für die Optimierung von Bearbeitungsprozessen unerlässlich.

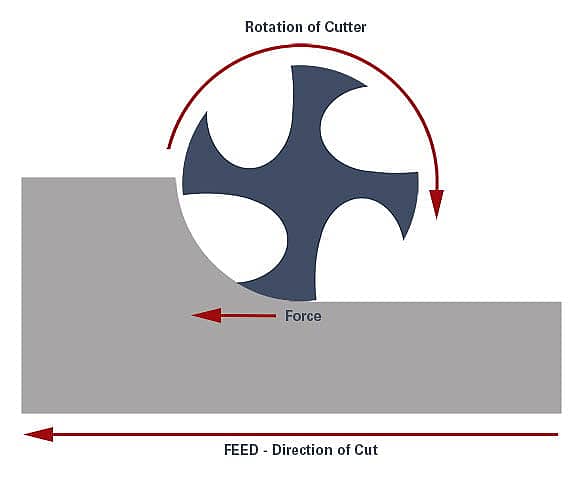

• Werkzeugbewegung: Beim konventionellen Fräsen dreht sich der Fräser entgegen der Vorschubrichtung. Wenn die Fräszähne in das Material eingreifen, beginnen sie unten und bewegen sich nach oben, wodurch die Spandicke allmählich zunimmt.

• Spanbildung: Die Späne beginnen dünn und werden mit zunehmender Arbeitsgeschwindigkeit des Fräsers immer dicker. Dies kann dazu führen, dass das Material vom Werkzeug weggedrückt wird.

• Schnittkräfte: Die Schnittkraft beim konventionellen Fräsen drückt das Werkstück vom Fräser weg, was zu Vibrationen und Rattern führen kann, wodurch es schwieriger wird, eine glatte Oberfläche zu erzielen.

• Hitzeerzeugung: Da sich der Fräser gegen das Material bewegt, entsteht an der Schneidkante mehr Wärme, die sich auf die Standzeit des Werkzeugs und die Oberflächenbeschaffenheit des Werkstücks auswirken kann.

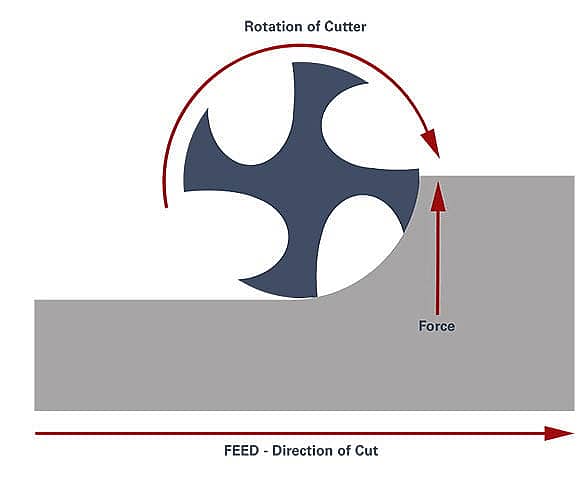

• Werkzeugbewegung: Beim Gleichlauffräsen dreht sich der Fräser in die gleiche Richtung wie der Vorschub. Der Fräser beginnt an der Oberseite des Materials und bewegt sich nach unten, wodurch die Spandicke verringert wird.

• Spanbildung: Die Späne beginnen dick und werden dann dünner, was zu einer glatteren Oberfläche führt.

• Schnittkräfte: Die Schnittkraft zieht das Werkstück zum Fräser, stabilisiert den Prozess und reduziert Vibrationen.

• Hitzeerzeugung: Beim Gleichlauffräsen entsteht weniger Wärme, da sich der Fräser mit dem Material bewegt, was dazu beitragen kann, die Integrität der Schneidkante aufrechtzuerhalten und die Standzeit des Werkzeugs zu verbessern.

• Oberflächenfinish: Aufgrund der zunehmenden Spandicke entsteht oft eine rauere Oberfläche. Durch die Aufprallkräfte am Schnittanfang kann es zu leichten Durchbiegungen kommen.

• Standzeit: Beim konventionellen Fräsen kommt es aufgrund der höheren Reibung und Hitzeentwicklung an der Schneidkante zu einem schnelleren Verschleiß der Werkzeuge.

• Materialentfernung: Es ist ein aggressiverer Materialabtrag möglich, wodurch es für härtere Materialien geeignet ist. Es muss jedoch darauf geachtet werden, die Kräfte zu kontrollieren und übermäßige Vibrationen zu vermeiden.

• Aufstellen: Konventionelles Fräsen verzeiht bei älteren Maschinen mehr Spielfreiheit, da die Schnittkraftrichtung dabei hilft, das Spiel unter Kontrolle zu halten.

• Oberflächenfinish: Bietet in der Regel eine bessere Oberflächengüte aufgrund der geringeren Spandicke und der geringeren Vibrationen.

• Standzeit: Verlängert im Allgemeinen die Standzeit des Werkzeugs aufgrund des allmählicheren Eingriffs der Schneidkante und einer geringeren Wärmeentwicklung.

• Materialentfernung: Effizient für weichere Materialien und führt zu weniger Verformung und Kaltverfestigung.

• Aufstellen: Für optimale Leistung ist eine Maschine mit minimalem oder keinem Spiel erforderlich. Übermäßiges Spiel kann dazu führen, dass sich der Fräser unvorhersehbar in das Material eingräbt.

Die Wahl zwischen konventionellem und Gleichlauffräsen hängt von mehreren Faktoren ab:

Harte Materialien: Konventionelles Fräsen wird für harte Materialien wie Edelstahl und Titan bevorzugt, da es eine bessere Kontrolle und Stabilität bietet.

Weiche Materialien: Das Gleichlauffräsen ist für weiche Materialien wie Aluminium und Kunststoffe effektiver, da es einen sanfteren Betrieb und eine hervorragende Oberflächengüte bietet.

Für Anwendungen, die eine hervorragende Oberflächengüte erfordern, ist das Gleichlauffräsen die bessere Option. Die allmähliche Reduzierung der Spandicke verringert die Wahrscheinlichkeit von Oberflächenfehlern.

Gleichlauffräsen führt im Laufe der Zeit aufgrund der geringeren Wärmeentwicklung und des gleichmäßigeren Schnittvorgangs typischerweise zu einer längeren Werkzeuglebensdauer und niedrigeren Werkzeugkosten.

Maschinen mit hohem Spiel eignen sich besser zum konventionellen Fräsen. Die erzeugten Kräfte tragen dazu bei, die Bewegung der Maschine zu stabilisieren.

Präzisionsmaschinen mit minimalem Spiel können das Gleichlauffräsen effektiv nutzen und sich den gleichmäßigeren und effizienteren Schneidprozess zunutze machen.

Wenn Stabilität und reduzierte Vibrationen Priorität haben, ist das Gleichlauffräsen von Vorteil. Die ziehende Wirkung der Schnittkraft trägt zur Stabilisierung des Werkstücks und der Maschine bei.

Schruppoperationen: Konventionelles Fräsen kann aufgrund seiner Fähigkeit, einen aggressiveren Materialabtrag zu bewältigen, bevorzugt werden. Es bietet eine bessere Kontrolle über die beteiligten Kräfte.

Endbearbeitungsvorgänge: Das Gleichlauffräsen ist ideal für die Erzielung einer hochwertigen Oberflächengüte und eignet sich besonders für letzte Durchgänge, bei denen es auf Präzision ankommt.

Beim herkömmlichen Mahlen entsteht mehr Wärme, was bei wärmeempfindlichen Materialien ein Problem darstellen kann. Die reduzierte Wärmeentwicklung beim Gleichlauffräsen ist vorteilhaft für die Aufrechterhaltung der Materialeigenschaften und die Verhinderung einer Wärmeausdehnung.

Beim Gleichlauffräsen entstehen tendenziell Späne, die leichter zu handhaben und aus dem Schneidbereich abzuleiten sind, wodurch das Risiko des Nachschneidens von Spänen verringert und die Gesamtoberflächenqualität verbessert wird.

Sowohl das konventionelle Fräsen als auch das Gleichlauffräsen haben einzigartige Vorteile und Einschränkungen. Die Wahl zwischen beiden sollte sich an den spezifischen Anforderungen des Bearbeitungsvorgangs, dem Material des Werkstücks, der gewünschten Oberflächenbeschaffenheit und dem Zustand des Werkstücks orientieren CNC-Maschine. Durch die sorgfältige Berücksichtigung dieser Faktoren können Maschinenbauer ihre Prozesse hinsichtlich Effizienz, Werkzeuglebensdauer und Produktqualität optimieren.

Zusammenfassend lässt sich sagen, dass das Verständnis der Unterschiede und Eigenschaften des konventionellen Fräsens und des Gleichlauffräsens eine bessere Entscheidungsfindung bei der CNC-Bearbeitung ermöglicht. Die Auswahl der geeigneten Methode kann das Ergebnis des Bearbeitungsprozesses erheblich beeinflussen und so qualitativ hochwertige Ergebnisse und eine effiziente Produktion gewährleisten.