Tauchen Sie tief in die Welt der CNC-Rundtischtechnologie ein. Entdecken Sie die Essenz moderner Bearbeitungsmethoden. Dieser Blog bietet eine fundierte Erkundung. Präzision, Effizienz und Innovation warten darauf, von Ihnen entdeckt zu werden.

Beim Fräsen wird Material von einem Werkstück abgetragen. Beim Gravieren entstehen Muster auf einer Oberfläche. Beim Fräsen rotieren Fräser. Beim Gravieren ätzen Werkzeuge Muster. Die Frästiefe variiert.

Die Gravurtiefe bleibt konstant. Beides braucht Präzision. Aber ihre Ziele sind unterschiedlich. Formen fräsen. Gravur verziert. Jeder verfügt über einzigartige CNC-Einstellungen.

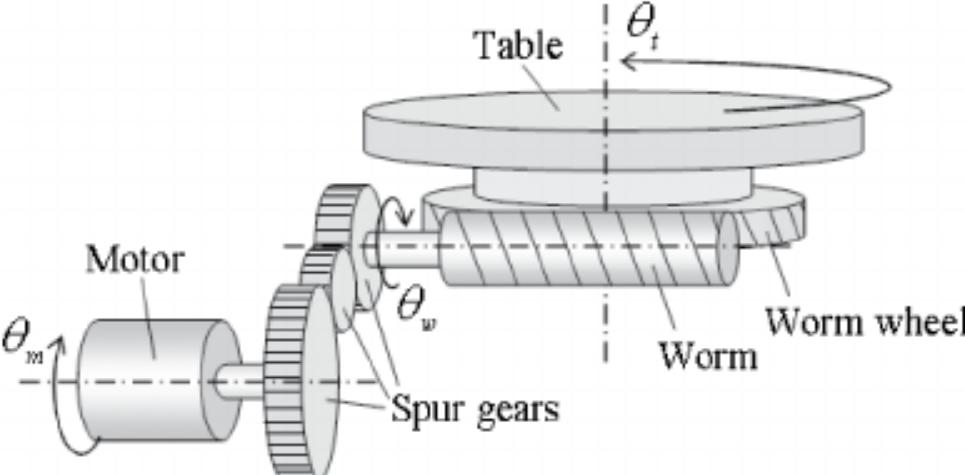

Fräsmaschinen haben einen festen Tisch. Ein CNC-Rundtisch dreht sich. Diese Rotation unterstützt die mehrseitige Bearbeitung. Bei komplizierten Teilen kommt es auf die Rotation an.

Das Fräsen erfolgt in der Regel horizontal. Durch Rotation kann das Fräsen multidirektional erfolgen. Die Gravur bleibt oberflächenorientiert. Es ist keine Tischdrehung wie beim Fräsen erforderlich.

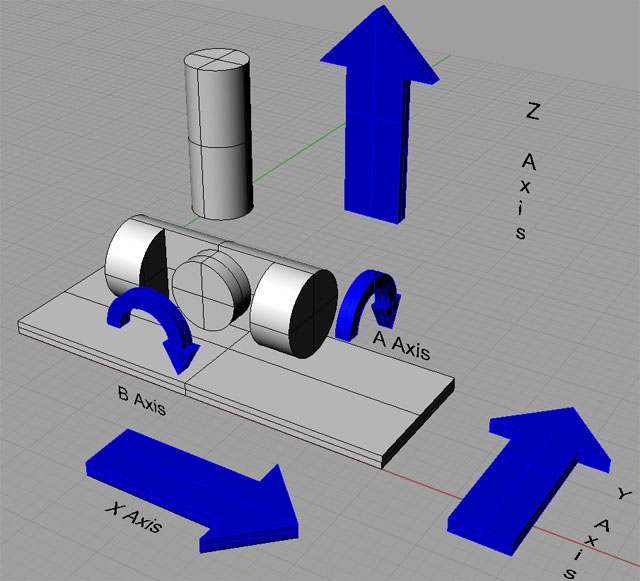

Fräsmaschinen bewegen sich in den Achsen X, Y, Z. Drehtische fügen A-, B- und C-Achsen hinzu. Diese zusätzlichen Achsen erleichtern die komplexe Bearbeitung. Beim Fräsen ist eine Tiefenkontrolle erforderlich.

Beim Gravieren ist Oberflächenpräzision gefragt. Drehtische unterstützen beides. Ihre Bedeutung kommt jedoch beim Mehrachsfräsen zum Tragen.

Beim Fräsen benötigen Werkstücke einen sicheren Halt. Dafür sorgt die Klemmung. Starke Klammern verhindern Bewegungen. Beim Gravieren halten Klammern Oberflächen fest.

Oberflächenstabilität ist der Schlüssel. Sowohl beim Fräsen als auch beim Gravieren sind Klemmen von entscheidender Bedeutung. Sie sorgen für Präzision und Qualität kontrollieren.

Motoren treiben CNC-Maschinen an. Servomotoren bieten Präzision. CNC-Fräsmaschine erfordert Gewalt. Servomotoren sorgen für diese Kraft. Beim Gravieren sind feinfühlige Bewegungen erforderlich. Servos bieten das auch an. Ihre Geschwindigkeit und Genauigkeit kommen beiden Prozessen zugute. Ihre Einstellungen können unterschiedlich sein.

CNC bedeutet Computer Numerical Control. Die Controller-Einheit ist das Gehirn. Beim Fräsen steuert es Tiefe und Geschwindigkeit. Beim Gravieren kommt es auf Design und Präzision an.

Beide Aufgaben benötigen Befehle. Die Steuereinheit stellt sie bereit. Es interpretiert und führt sie aus.

Maschinen brauchen Überwachung. Dafür sorgen Feedbacksysteme. Sie geben die Maschinenleistung weiter. Beim Fräsen sind Tiefenprüfungen erforderlich.

Beim Gravieren sind Prüfungen der Designgenauigkeit erforderlich. Feedbacksysteme überwachen diese. Sie stellen sicher, dass der CNC-Drehtisch wie erforderlich funktioniert.

Beim Fräsen wird Material mit einem rotierenden Fräser abgetragen. Beim Gravieren werden Motive auf Oberflächen geschnitzt. Bei CNC-Drehtischen steuern Antriebsstränge die Geschwindigkeit des Fräsers. Die Drehzahlzahlen (Umdrehungen pro Minute) variieren, wobei typische CNC-Maschinen zwischen 1.000 und 24.000 U/min liegen.

Geschwindigkeit zählt: höhere Drehzahl beim Gravieren, niedrigere beim Fräsen. Die richtige Drehzahl sorgt für saubere Schnitte. Überprüfen Sie die technischen Daten der Maschine, bevor Sie beginnen.

Fräsen und Gravieren unterscheiden sich, doch beide erfordern präzise Zahnräder. CNC-Rundtischgetriebe sorgen für exakte Bewegungen. Beim Fräsen sind für schwere Schnitte robuste Zahnräder erforderlich.

Beim Gravieren sind feine und präzise Zahnräder erforderlich. GT- oder Zahnradzähnezahlen geben die Zahnradgröße an. Höhere GT bedeuten größere Gänge, ideal zum Fräsen. Wählen Sie zum Gravieren Zahnräder mit geringerem GT. Priorisieren Sie die Qualität der Ausrüstung, um optimale Ergebnisse zu erzielen.

Werkzeugpfade steuern Fräs- und Graviervorgänge. Beim Fräsen werden Wege zum Abtragen von Schüttgut verfolgt. Bei detaillierten Designs sind Gravurpfade kompliziert. CNC-Software generiert diese Pfade.

Parameter wie Vorschubgeschwindigkeit und Tiefe beeinflussen das Ergebnis. Eine Tiefe von 2 mm eignet sich möglicherweise für das Gravieren, während 5 mm für das Fräsen geeignet sind. Passen Sie Werkzeugwege basierend auf den gewünschten Ergebnissen an. Die richtige Wegplanung sichert den Erfolg.

Bei der CNC-Bearbeitung ist die Synchronisation zwischen den Achsen von entscheidender Bedeutung. Beim Fräsen, einem Schneidprozess, wird Metall durch Entfernen von Teilen geformt. Beim Gravieren hingegen werden Motive in Oberflächen eingraviert.

Um Genauigkeit zu erreichen, bewegt sich der CNC-Rundtisch im Einklang mit anderen Achsen. Präzise Bewegungen führen zu detaillierter Arbeit. Bei dieser Synchronisierung spielen CNC-Parameter wie X-, Y- und Z-Koordinaten eine Rolle.

G-Code, der für CNC-Operationen unerlässlich ist, steuert Maschinenaktionen. Während beim Fräsen nun Materialschichten geschnitten werden, markiert das Gravieren Oberflächen, ohne tief einzuschneiden.

G-Code steuert diese Funktionen. Die richtige Integration gewährleistet die gewünschten Ergebnisse. Parameter wie Vorschub (FR) und Spindeldrehzahl (SS) werden über G-Code bestimmt.

Das Anpassen der Werkzeugpositionen ist von grundlegender Bedeutung. Beim Fräsen sind andere Tiefen erforderlich als beim Gravieren.

Werkzeugversätze helfen bei diesen Anpassungen. Werkzeuge wie Schaftfräser oder Gravierer haben bestimmte Versätze. Das Einstellen des richtigen Versatzes sorgt für Präzision. Parameter wie Werkzeuglänge (TL) und Durchmesser (TD) leiten diese Anpassungen.

Ein sicherer Halt der Werkstücke ist ein Muss. Das Fräsen benötigt aufgrund seiner Kraft Stabilität Gravieren und Fräsen erfordert Präzision. Spannlösungen wie Spannfutter und Schraubstöcke bieten diese Stabilität. Sie passen sich je nach Werkstückgröße (WS) und -form an. Die richtige Werkstückspannung gewährleistet einen fehlerfreien Betrieb.

Die Überwachung des Maschinenbetriebs bietet Vorteile. Beim Fräsen MaterialDie Entfernung wird beobachtet. Bei der Gravur steht die gestalterische Tiefe im Vordergrund. Echtzeit-Feedback hilft bei sofortigen Korrekturen.

Für Qualitätskontrollen sind Parameter, insbesondere Fehlerraten (ER), von entscheidender Bedeutung. Feedbacksysteme, die Sensoren nutzen, liefern Aktualisierungen dieser Parameter.

Die Geschwindigkeit beeinflusst die Bearbeitungsergebnisse. Beim Fräsen sind je nach Material unterschiedliche Geschwindigkeiten erforderlich. Beim Gravieren ist Konsistenz für klare Designs erforderlich. Die Spindelgeschwindigkeit, gemessen in U/min (Umdrehungen pro Minute), ist einstellbar. Richtige Drehzahleinstellungen, abhängig vom Materialtyp (MT), sorgen für optimale Ergebnisse.

Die Vernetzung von Maschinen steigert die Effizienz. Während das Fräsen Materialien formt, fügt die Gravur Details hinzu. Durch Schnittstellen können diese Prozesse parallel arbeiten.

Integrationsmethoden, die Protokolle wie RS-232 oder Ethernet verwenden, ermöglichen diese Verbindung. Die richtige Schnittstelle gewährleistet einen reibungslosen Betrieb des CNC-Rundtisches.

Beim Fräsen wird Material von einem Werkstück abgetragen. Umgekehrt werden beim Gravieren Muster in Oberflächen eingraviert. Beim Fräsen bewegt sich eine CNC-Maschine in drei Dimensionen. Bei der Gravur hingegen liegt der Schwerpunkt auf Oberflächendetails.

Beim Fräsen sind oft robuste Schneidwerkzeuge erforderlich, während Gravierwerkzeuge tendenziell feiner sind. Beide Prozesse profitieren von einer präzisen CNC-Rundtischsteuerung.

Beim Fräsen wird Material abgetragen. Gravurabdrücke oder Radierungen. Während beim Fräsen Rotationsschneiden zum Formen von Formen zum Einsatz kommt, kommen beim Gravieren feine Werkzeuge für detaillierte Arbeiten zum Einsatz.

CNC-Maschinen unterstützen das Fräsen durch die Bereitstellung einer 3D-Steuerung. Beim Gravieren hingegen werden Oberflächennuancen hervorgehoben.

Fräsen und Gravieren dienen unterschiedlichen Zwecken. Beim Fräsen wird Material abgetragen, um Objekte zu formen. Gravieren von Ätzungen oder Abdrücken auf Oberflächen. Beim Fräsen dominieren robuste Werkzeuge, beim Gravieren kommen empfindliche Werkzeuge zum Einsatz.

Beide setzen auf die Präzision von CNC-Tischen. Durch die richtige Klemmung wird die Stabilität des Werkstücks gewährleistet.

Beim Fräsen erfolgt das Schneiden in verschiedenen Winkeln, um das Material zu formen. Der Schwerpunkt der Gravur liegt auf Designs und Mustern.

Fräswerkzeuge schneiden und schnitzen. Gravierwerkzeuge hinterlassen einen feinen Abdruck. CNC-Drehtische verbessern die Winkelkontrolle und optimieren beide Prozesse.

Fräsprozesse formen Materialien mit robusten Werkzeugen. Im Gegensatz dazu werden beim Gravieren feinere Werkzeuge für Details verwendet. Werkzeuge zum Fräsen sind auf Schnitttiefe ausgelegt.

Bei Gravurwerkzeugen steht Präzision im Vordergrund. Die Präzision eines CNC-Rundtisches gewährleistet einen optimalen Werkzeugzugriff.

Beim Fräsen wird ein Werkstück durch Abtragen von Material umgeformt. Gravuren verzieren oder beschriften Oberflächen. Die Handhabung beim Fräsen erfordert eine sichere Platzierung. Beim Gravieren sind Fingerspitzengefühl und Feinheit gefragt. Bei beiden spielen CNC-Tische eine zentrale Rolle und sorgen für eine präzise Werkstückverwaltung.

Präzision bleibt beim Fräsen und Gravieren von größter Bedeutung. Beim Fräsen werden Objekte umgeformt, was genaue Messungen erfordert. Beim Gravieren ist eine detaillierte Präzision der Designs erforderlich.

CNC-Drehtische bieten eine exakte Positionskontrolle, die sowohl für Fräs- als auch für Gravieraufgaben von entscheidender Bedeutung ist.

Beim Fräsen werden rotierende Werkzeuge zum Schneiden von Materialien verwendet. Beim Gravieren werden Motive mit einem spitzen Werkzeug geätzt. Fräsen sorgt für glattere Oberflächen. Auf einem CNC-Rundtisch beeinflussen die Drehzahleinstellungen das Finish. Hohe Drehzahlwerte sorgen für feinere Ergebnisse.

Umgekehrt erfordert die Gravur Präzision und Technik. Maschinenbediener passen Parameter wie Vorschubgeschwindigkeit und Tiefe an, um die gewünschten Ergebnisse zu erzielen. Ein CNC-Rundtisch sorgt für Stabilität bei beiden Prozessen.

Beim Fräsen ist ein starker Werkzeugeinsatz erforderlich. Durch Reibung verschleißen Werkzeuge schneller. Regelmäßige Kontrollen stellen die Gesundheit der Werkzeuge sicher. Gravierwerkzeuge werden weniger beansprucht.

Sie halten länger. Die Schärfe bleibt entscheidend. Die Verwendung eines CNC-Drehtisches ermöglicht eine bessere Kontrolle. Es trägt zur Optimierung der Werkzeugwege bei und verlängert so die Werkzeuglebensdauer. Überprüfen Sie den Werkzeugzustand vor dem Betrieb.

Beim Fräsen sind unterschiedliche Geschwindigkeiten erforderlich. Härtere Materialien erfordern langsamere Geschwindigkeiten. Im Gegensatz dazu sind beim Gravieren gleichmäßige, moderate Geschwindigkeiten erforderlich. Die Einhaltung der richtigen Drehzahl stellt die Qualität sicher. CNC-Drehtische verfügen über einstellbare Geschwindigkeitseinstellungen. Durch die Einstellung der richtigen Drehzahl erzielen Bediener optimale Ergebnisse. Geschwindigkeit spielt eine entscheidende Rolle für die Qualität des Endprodukts.

Beim Fräsen können komplexe Formen bearbeitet werden. Es ist vielseitig für verschiedene Materialien geeignet. Die Gravur ist auf komplizierte Designs auf weicheren Materialien spezialisiert. Ein CNC-Rundtisch erhöht die Flexibilität.

Seine Drehung ermöglicht die Bearbeitung in mehreren Winkeln. Es wird einfacher, komplexe Designs zu realisieren. Berücksichtigen Sie Material und Design, bevor Sie sich für eine Methode entscheiden.

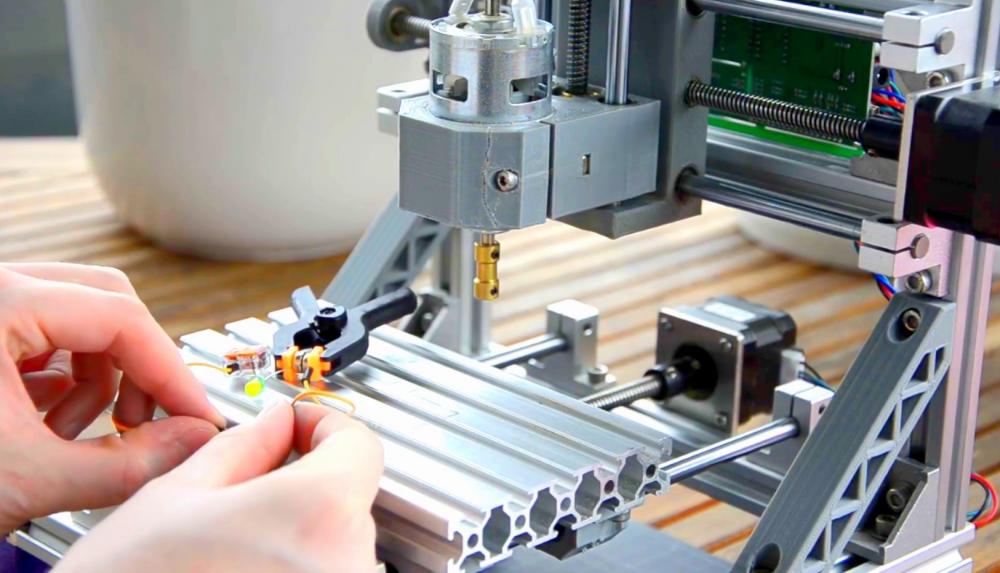

Beim Fräsen sind mehrere Werkzeuge und Vorrichtungen erforderlich. Das Einrichten braucht Zeit. Das Gravieren ist einfacher und erfordert weniger Einrichtungsschritte. Präzision bleibt entscheidend.

Ein CNC-Drehtisch vereinfacht die Einrichtung. Dank der Rotationsfähigkeit reduzieren Bediener die Neustrukturierung. Eine zeitsparende und effiziente Einrichtung ist für qualitativ hochwertige Ergebnisse von grundlegender Bedeutung.

Beim Fräsen ist eine präzise Positionierung erforderlich. Selbst geringfügige Fehler beeinträchtigen das ProduktQualität. Beim Gravieren ist eine noch höhere Genauigkeit erforderlich. Ein CNC-Rundtisch gewährleistet eine hohe Positionsgenauigkeit.

Dank fortschrittlicher Kalibrierungstechniken bietet es eine beispiellose Präzision. Die Aufrechterhaltung des Gerätezustands gewährleistet eine gleichbleibende Genauigkeit. Regelmäßige Wartungskontrollen sind unerlässlich.

Beim Fräsen werden Rotationsfräser zum Entfernen von Metall verwendet. Im Gegensatz dazu wird beim Gravieren ein spitzes Werkzeug zum Schnitzen von Mustern verwendet. Fräsmaschinen kosten oft mehr als Graviermaschinen.

Hochgeschwindigkeitsspindeln in CNC-Rundtischen steigern die Effizienz beim Fräsen. Sie sparen Zeit, geben aber mehr für Maschinenteile wie Kugelumlaufspindeln aus.

Beim Gravieren entsteht weniger Abfall als beim Fräsen. Präzision ist der Schlüssel zum CNC-Drehtischbetrieb. Eine genaue Maschinenkalibrierung reduziert den Metallabfall.

Materialverschwendung bedeutet entgangenen Gewinn. Streben Sie nach präzisen Schnitten, um Kosten zu sparen.

Fräsmaschinen erzeugen mehr Lärm. Das liegt an ihren leistungsstarken Motoren und Schneidfunktionen. Graviermaschinen sind sanfter und machen weniger Lärm. Bei einem CNC-Drehtischaufbau ist die Geräuschdämpfung von entscheidender Bedeutung. Benutzen Sie schalldichte Kabinen oder tragen Sie während des Betriebs Gehörschutz.

Fräsmaschinen bedürfen einer regelmäßigen Wartung. Schmierung, Teileaustausch und Kalibrierung sind von entscheidender Bedeutung. Gravierwerkzeuge erfordern weniger Wartung.

Beobachten Sie jedoch bei einem CNC-Drehtisch den Verschleiß. Geplante Kontrollen stellen die Langlebigkeit und optimale Leistung der Maschine sicher.

Das Beherrschen des Fräsens braucht Zeit. Es ist wichtig, die Bedienung von CNC-Rundtischen zu verstehen. Eine Gravur hingegen dürfte einfacher zu erlernen sein. Beide erfordern Liebe zum Detail. Schulungen und praktische Erfahrungen verbessern das Können in beiden Techniken.

Moderne CNC-Rundtische garantieren eine Genauigkeit im Mikrometerbereich. In Branchen wie der Luft- und Raumfahrt kann bereits eine geringfügige Abweichung zu fehlerhaften Bauteilen führen. Präzision steht an erster Stelle.

Mit einem einzigen Setup können Sie mehrere Flächen eines Teils bearbeiten. Ein Rundtisch ermöglicht die gleichzeitige Bearbeitung auf fünf Achsen. Diese Fähigkeit verändert Produktionsprozesse.

Mit CNC-Rundtischen wird Zeitersparnis deutlich. Durch die Reduzierung manueller Eingriffe können Sie schnellere Zykluszeiten erreichen. In einer typischen 8-Stunden-Schicht kann die Produktion um bis zu 60 % gesteigert werden.

Weniger Setups bedeuten weniger Ausfallzeiten. CNC-Drehtische erfordern weniger Werkzeugwechsel und -einstellungen. Über einen Monat hinweg können Sie bis zu 30 Stunden einsparen und so die Produktivität steigern.

Denken Sie an komplizierte Designs, die früher als unmöglich galten. Mit CNC-Drehtischen sind komplizierte Muster und Designs realisierbar. Branchen, insbesondere die Automobil- und Medizinbranche, profitieren enorm.

Anpassungsfähigkeit ist der Schlüssel in der Fertigung. Mit einem CNC-Drehtisch können Sie verschiedene Teilegrößen und -formen bearbeiten. Unabhängig davon, ob es sich um ein Teil mit einem Durchmesser von 2 oder 20 Zoll handelt, bleibt die Flexibilität gleich.

Das Erreichen glatter Oberflächen wird einfacher. CNC-Rundtische bieten eine beispiellose Oberflächenqualität. In Bereichen wie Schmuck sorgt dies dafür, dass die Stücke heller strahlen und edler aussehen.

Effiziente Werkzeugwege führen zu einem geringeren Werkzeugverschleiß. CNC-Drehtische optimieren diese Wege und sorgen so für eine längere Lebensdauer der Werkzeuge. Im Laufe eines Jahres können die Kosten für den Austausch von Werkzeugen um bis zu 40 % sinken.

Bei CNC-Maschinen sorgt die richtige Achsenausrichtung für Präzision. Jeder CNC-Drehtisch erfordert eine exakte X-, Y- und Z-Ausrichtung. Kontinuierliche Kontrollen garantieren die Produktqualität.

Entscheidend ist die Festlegung eines Nullpunkts. Der CNC-Drehtisch benötigt eine Startreferenz. Hier beginnt die Kalibrierung. Die genaue Nullpunktplatzierung gewährleistet stets einen einwandfreien Betrieb.

Spiel, der winzige Spalt zwischen den Zahnradzähnen, kann die Genauigkeit beeinträchtigen. CNC-Techniker überwachen und justieren dies ständig. Die präzise Spielkorrektur verbessert die Tischleistung.

Die Drehung der Spindel muss exakt sein. Geringste Abweichungen können die Produktintegrität beeinträchtigen. Regelmäßige Spindelkalibrierung sorgt für optimale Rotationsgeschwindigkeit und -richtung.

Die Anpassung der Werkzeughöhe ist unerlässlich. Daraus ermittelt der CNC-Rundtisch die Tiefe. Die richtige Höhe sorgt für präzise Schnitte, Bohrarbeiten und andere Arbeiten.

CNC-Operationen basieren auf Koordinaten. Die Einstellung genauer Koordinaten auf dem Drehtisch bestimmt die Bewegungspräzision. Exakte Koordinaten bedeuten jederzeit fehlerfreie Produkte.

Kriterien | Beschreibung | Wichtigkeit (1-10) | Industriestandard | Abweichung erlaubt | Typisches verwendetes Werkzeug | Durchschnittlich benötigte Zeit |

Achsenausrichtung | Anpassen der X-, Y- und Z-Achsen für Genauigkeit. | 9 | ±0,001 mm | ±0,005 mm | Laser-Aligner | 15 Minuten |

Null Punkte | Festlegen des Ursprungs der Maschine für Vorgänge. | 8 | Maschinenzentrum | ±0,01 mm | Kantenfinder | 5 Minuten |

Spielkorrektur | Ausgleich von Durchhang in der Maschinenbewegung. | 7 | <0,002 mm | <0,01 mm | Messuhr | 20 Min |

Spindelkalibrierung | Stellt sicher, dass sich die Spindel genau und zentriert dreht. | 8 | ±0,0005 mm | ±0,002 mm | Geschwindigkeitsmesser | 10 Minuten |

Werkzeughöhe | Messen und Einstellenvertikale Position des Werkzeugs. | 9 | Variiert | ±0,01 mm | Werkzeugvoreinstellgerät | 5 Minuten |

Koordinateneinstellung | Definieren der Position des Werkstücks im Maschinenraum. | 8 | Benutzerdefinierte | ±0,01 mm | Sonde | 10 Minuten |

Eine Tabelle zur Einrichtung und Kalibrierung!

Bei CNC-Rundtischprozessen spielt die Härte eine entscheidende Rolle. Ein höherer Härtewert bedeutet eine erhöhte Verschleißfestigkeit. Zum Fräsen härterer Materialien sind robuste und langlebige Werkzeuge erforderlich. Umgekehrt erfordert das Gravieren Präzision, auch auf harten Oberflächen.

Unterschiedliche Werkzeuge eignen sich für unterschiedliche Aufgaben. Beim Fräsen müssen große Materialanteile abgetragen werden, was stärkere Werkzeuge erfordert. Beim Gravieren hingegen sind empfindliche Werkzeuge für komplizierte Designs erforderlich. Stellen Sie sicher, dass Werkzeug und Aufgabe aufeinander abgestimmt sind, um optimale Ergebnisse zu erzielen.

Alle Materialien dehnen sich bei Hitze aus. Beim Fräsen kann durch den schnellen Materialabtrag erhebliche Wärme entstehen. Wählen Sie Materialien mit geringen Wärmeausdehnungsraten. Beim Gravieren mit minimalem Materialabtrag wird weniger Wärme erzeugt, aber die Materialauswahl ist trotzdem wichtig.

Manche Materialien lassen sich leichter schneiden als andere. Eine hohe Bearbeitbarkeitsbewertung weist auf eine leichte Schneidbarkeit hin. Priorisieren Sie beim Fräsen Materialien mit höherer Bearbeitbarkeit. Beim Gravieren kommen stabile Materialien zum Einsatz, die nicht abplatzen oder brechen.

Die Steifigkeit beeinflusst die Endqualität. Beim Fräsen werden Materialien benötigt, die Kräften standhalten, ohne sich zu verformen. Eine Gravur profitiert von starren Materialien, die die Designtreue gewährleisten.

Unter Vorschub versteht man die Geschwindigkeit, mit der sich der Fräser durch das Material bewegt. Eine höhere Vorschubgeschwindigkeit, gemessen in Zoll pro Minute (IPM), steigert die Produktivität.

Bestimmen Sie die Tiefe, in der der Fräser in das Material eindringt. Tiefe Schnitte erfordern mehr Kraft, können aber effizient sein. Die Tiefen liegen je nach Material und Werkzeugtyp zwischen 0,01 und 0,25 Zoll.

Kühlmittel halten die Werkzeug- und Materialtemperatur aufrecht. Sie verringern die Reibung und verlängern die Standzeit des Werkzeugs. Der richtige Kühlmittelfluss ist entscheidend. Maschinen verwenden häufig Gallonen pro Minute (GPM), um die Durchflussrate zu messen.

Strategische Werkzeugwege verbessern die Oberflächengüte und reduzieren den Werkzeugverschleiß. Zu den gängigen Strategien gehören Konturieren, Taschenfräsen und Plandrehen. Die Auswahl der richtigen Strategie verbessert den Betrieb von CNC-Rundtischen.

Die Spindelumdrehungen pro Minute (RPM) bestimmen die Rotationsgeschwindigkeit des Werkzeugs. Materialien wie Aluminium erfordern möglicherweise 10.000 U/min, während Stahl möglicherweise 4.000 U/min benötigt. Die richtige Drehzahl sorgt für saubere Schnitte und Langlebigkeit.

Bei Multi-Tool-Operationen minimiert der schnelle Werkzeugwechsel die Ausfallzeit. Fortschrittliche CNC-Rundtische bieten Werkzeugwechselgeschwindigkeiten von nur wenigen Sekunden. Schnellere Änderungen führen zu effizienten Produktionsabläufen.

Bezieht sich darauf, wie schnell die Achse der Maschine ihre maximale Geschwindigkeit erreicht. Die Beschleunigung wirkt sich auf die Qualität komplexer Designs aus. Maschinen mit höheren G-Werten, wie G2 oder G3, bieten glattere Kurven und eine bessere Präzision.

Wenn man die CNC-Rundtischlandschaft kennengelernt hat, erkennt man ihre zentrale Rolle in der modernen Bearbeitung. Für diejenigen, die ihre Bearbeitungspraktiken verbessern möchten, ist CNCYANGSEN der Leuchtturm. Dort liegt Ihr nächster Schritt auf dem Weg zu beispielloser Präzision und Effizienz. Gehen Sie mit Zuversicht voran.