CNC-Maschinen (Computer Numerical Control) spielen eine zentrale Rolle in der modernen Fertigung. Durch die digitale Automatisierung von Bearbeitungsprozessen hat die CNC-Technologie die Produktionsmöglichkeiten revolutioniert. Zwei der am häufigsten verwendeten CNC-Maschinen sind Bohr- und Fräsmaschinen.

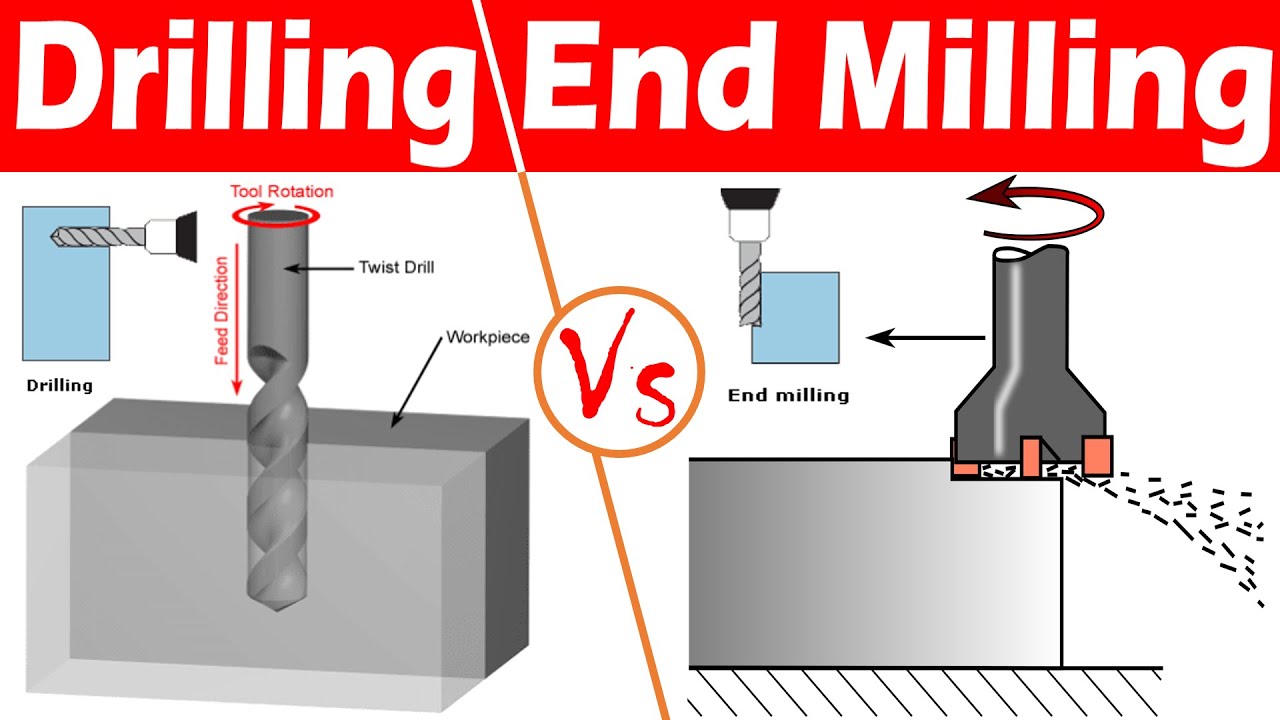

Auf den ersten Blick scheinen CNC-Bohrmaschinen und -Fräsmaschinen ähnlich zu sein – beide verwenden rotierende Fräser, um Material zu entfernen. Diese Maschinen verwenden jedoch unterschiedliche Methoden und zeichnen sich durch unterschiedliche Anwendungen aus.

CNC-Bohrer und -Fräser weisen einige erhebliche Unterschiede hinsichtlich ihres Arbeitsbereichs, der Art der verwendeten Schneidwerkzeuge, der Schnittrichtung und mehr auf. Das Verständnis dieser Hauptunterschiede ermöglicht die richtige Abstimmung der richtigen CNC-Maschine auf die Bearbeitungsanwendung.

Ein wesentlicher Unterschied zwischen CNC-Bohr- und Fräsmaschinen liegt in der Größe ihres Arbeitsbereichs. Der Arbeitsraum bezeichnet die maximale Teilegröße, die eine CNC-Maschine verarbeiten kann.

CNC-Bohrmaschinen verfügen normalerweise über einen kleineren Arbeitsbereich, der sich ideal zum Bohren von Löchern oder Hohlräumen eignet. Ihr Arbeitsbereich kann von wenigen Kubikzoll bis zu etwa 25 Kubikfuß reichen. Aufgrund dieser kompakten Größe eignen sich CNC-Bohrer gut zum Bohren von Löchern in kleine bis mittelgroße Teile.

Mittlerweile verfügen CNC-Fräsmaschinen über einen größeren Arbeitsbereich, der mehrere Kubikfuß bis sogar 1.000 Kubikfuß umfasst. Durch die Unterbringung größerer Teile, CNC-Fräsmaschinen kann umfangreichere Oberflächen- und Bearbeitungsanwendungen übernehmen. Der größere Arbeitsraum bietet den größeren Verfahrweg, den Fräser benötigen, um sich über große Teile zu bewegen.

Ein weiterer wesentlicher Unterschied ergibt sich aus den verwendeten Schneidwerkzeugen. Wie der Name schon sagt, verwenden CNC-Bohrmaschinen hauptsächlich Bohrer, um runde Löcher in Teile zu bohren. Sie verwenden Spiralbohrer oder verschiedene Spezialbohrer, die sich am besten für Anwendungen wie Senken, Senken, Planplanen und mehr eignen. Diese ermöglichen das präzise Bohren von Löchern mit bestimmten Durchmessern und Tiefen.

Anstelle von Bohrern sind CNC-Fräsmaschinen für Schneidarbeiten mit Schaftfräsern ausgestattet. Schaftfräser haben einen flachen Boden und sind mit quadratischen, abgerundeten oder Eckradien-Schneidkanten ausgestattet. Mit den verschiedenen Arten von Schaftfräsern können Planfräsen, Profilieren, Nutenfräsen, Taschenfräsen, Gravieren und Bohren (durch vertikales Eintauchen wie bei einem Bohrer) durchgeführt werden. Diese Vielseitigkeit eignet sich für Schaftfräser für komplexere Teilegeometrien.

CNC-Bohrer und -Fräsen unterscheiden sich weiter hinsichtlich ihrer Bearbeitungs- oder Metallabtragsrichtung. Bei einer Bohrmaschine nähert sich der rotierende Bohrer entlang einer vertikalen Z-Achse der Oberseite des stationären Werkstücks. Wenn der Bohrer das Teil berührt und darin bohrt, werden Materialspäne durch die Nuten des Werkzeugs nach oben abgeführt, bis die gewünschte Lochtiefe erreicht ist. Diese vertikale Schnittrichtung eignet sich für CNC-Bohrmaschinen zum Bohren tiefer Hohlräume.

Im Gegensatz dazu wird beim CNC-Fräsen ein horizontaler Schneidansatz verwendet. Der Fräser dreht sich parallel zur Arbeitsfläche und bewegt sich seitlich über ein stehendes oder rotierendes Werkstück. Diese horizontale Bewegungsflexibilität eignet sich für Schaftfräser für komplizierte Oberflächenbearbeitungen wie Planfräsen, Plattenfräsen, Seitenfräsen und Konturfräsen. Mit dieser Technik können im Vergleich zum rein vertikalen Eintauchen komplizierte Formen Gestalt annehmen.

Während ihr Arbeitsbereich die Teilegröße begrenzt, bieten CNC-Bohrmaschinen eine beispiellose Genauigkeit und Effizienz beim Bohren von Löchern. Hersteller aller Branchen setzen CNC-Bohrtechnologie für verschiedene kleine Präzisionsbohranforderungen ein.

CNC-Bohren spielt in der Flugzeugkomponentenfertigung eine unverzichtbare Rolle. Bei Luftfahrtteilen müssen häufig Tausende kleiner Löcher für Befestigungselemente, Kraftstoffleitungen, Hydraulik und andere Baugruppen präzise gebohrt werden. Allein für ein Flugzeug sind möglicherweise über eine Million Nieten und Schrauben erforderlich. Daher verwenden Luft- und Raumfahrtfabriken CNC-Bohrer, um winzige Löcher mit extremer Konsistenz in Tragflächen, Rümpfen, Turbinen, Fahrwerken und Steuerflächen in Massenproduktion herzustellen.

Durch die Automatisierung bietet CNC höhere Bohrgeschwindigkeiten und Wiederholgenauigkeit im Vergleich zum manuellen Bohren in Flugzeugfabriken. Durch die Bearbeitung Hunderter identischer Löcher pro Minute mit engen Durchmesser- und Tiefentoleranzen wird außerdem die Verschwendung von Rohmaterial minimiert. Dank ihrer Zuverlässigkeit beim Präzisionsbohren werden CNC-Bohrmaschinen weiterhin weit verbreitet in der Luftfahrt eingesetzt.

Auch bei der Herstellung medizinischer Geräte kommen in großem Umfang CNC-Bohrmaschinen zum Einsatz. Von chirurgischen Elektrowerkzeugen bis hin zu Gelenkersatz weisen medizinische Komponenten häufig kleine, komplizierte Löcher auf. Knie- und Hüftimplantate beispielsweise verfügen über winzige Öffnungen, die eine Befestigung in der Knochenstruktur des Patienten ermöglichen. Durch automatisiertes CNC-Bohren wird sichergestellt, dass diese Löcher die richtige Größe mit glatten, sauberen Wänden erreichen, die sich ideal für die Verbindung mit Naturgewebe oder Befestigungsmaterial eignen.

Dentalbohrer erfordern ebenfalls eine CNC-Bohrung, die der Zahnanatomie entspricht. Krankenhausdiagnosegeräte wie Katheter verfügen über mikroskopisch kleine interne Kanäle für die Flüssigkeitsabgabe, was nur durch präzise CNC-Lochbohrungen möglich ist. Aufgrund der extremen Präzisionsanforderungen im Gesundheitswesen stellen CNC-Bohrmaschinen ein grundlegendes Gerät in allen Werkstätten für medizinische Geräte dar.

Durch den Einsatz von Automatisierung für eine fehlerfreie Konsistenz unterstützt CNC-Bohren auch die Telekommunikationsfertigung. Leiterplatten (PCBs) in Telefonen, Routern und anderen elektronischen Geräten nutzen eine hohe Dichte mikroskopisch kleiner Durchkontaktierungen zwischen den Schichten.

Diese vertikalen Kupferverbindungen ermöglichen dann das Löten von Komponenten wie Widerständen und integrierten Schaltkreisen. Mit digitaler Programmierung produzieren CNC-Bohrer wiederholt Hunderte von Durchkontaktierungen pro Leiterplatte und vermeiden dabei Fehlausrichtungen, die zu Kurzschlüssen führen.

Smartwatches und Smartphone-Gehäuse benötigen außerdem Tasten und Anschlüsse für Schnittstellenkomponenten wie Ladebuchsen, SIM-Karten, Lautsprecher und Kameras. CNC-Bohrungen werden tausendfach zum sauberen Bohren passender Löcher in das Gehäuse eines Telefons eingesetzt und sind für die Herstellung von Massenkommunikationsprodukten von entscheidender Bedeutung.

Während CNC-Bohrmaschinen auf präzise Lochbohrungen spezialisiert sind, verfügen CNC-Fräsmaschinen über Möglichkeiten zur weitaus robusteren und komplexeren Teilefertigung. Hersteller auf der ganzen Welt nutzen die Frästechnologie für Bearbeitungsgenauigkeit und Flexibilität und fertigen Komponenten aller Größen.

Eine wichtige CNC-Fräsanwendung ist der Gesenk- und Formenbau. Matrizen und Formen sind kundenspezifische Werkzeuge, die für die Massenreplikation von Kunststoff- und Metallteilen in nahezu allen Branchen verwendet werden. Jeder, vom Automobilhersteller über den Spielzeughersteller bis zum Hersteller von Smartphone-Hüllen, benötigt Matrizen und Formen für eine schnelle und gleichmäßige Teileformung.

Die Herstellung dieser Matrizen und Formen erfordert CNC-Fräsen. Die Formen erfordern eine schnelle und präzise Reinigung von Hohlräumen unterschiedlicher Größe, die den gewünschten Produktgeometrien entsprechen. Nur CNC-Fräsmaschinen verfügen über die erforderliche Arbeitsraumkapazität und die dynamische Fräserrichtung, um diese großen Hohlräume schneller zu beseitigen, als es die manuelle Bearbeitung zulässt.

Die Konsistenz stellt außerdem sicher, dass jedes Formteil identische Abmessungen hat. Die Kombination aus Leistung, Geschwindigkeit und Genauigkeit macht CNC daher zu einem integralen Bestandteil der Werkzeug- und Formenherstellung.

Auch die Luft- und Raumfahrtbranche nutzt CNC-Fräsmaschinen für größere Flugzeugkomponenten. Das Fräsen größerer Flügelrippen, Rumpfrahmen, Turbinengehäuse und Fahrwerksschmiedeteile erfordert einen erheblichen Materialabtrag über große Oberflächen und tiefe Hohlräume.

CNC-Fräsmaschinen mit dynamischer horizontaler und vertikaler Fräserbewegung erleichtern die Bewältigung der enormen Anforderungen an die Metallentfernung, die bei Bohrern auftreten.

Für die Bearbeitung von Turbinenscheiben, die extremen Drehzahlen standhalten, sind außerdem Fräser mit engen Toleranzen erforderlich.

CNC ermöglicht Programmierern die Eingabe speziell erforderlicher Luft- und Raumfahrttoleranzen, um diese sicherheitskritischen rotierenden Teile präzise zu formen. Die Luftfahrt ist daher sowohl für die Prototypenerstellung als auch für die Produktion stark vom Fräsen abhängig.

CNC-Fräsanwendungen erstrecken sich sogar auf die Herstellung dauerhafter medizinischer Ersatzteile. Die Herstellung metallischer Knie-, Hüft- und Zahnimplantate erfordert einen erheblichen individuellen Materialabtrag aus Kobalt-, Titan- und Chromrohlingen in medizinischer Qualität.

Die Komplexität anatomischer Formen erfordert die Modellierung jedes einzelnen Gelenkersatzes, was im Wesentlichen ein einmaliges Projekt ist, das einen manuellen Maschinisten erfordert, der möglicherweise mehrere Wochen pro Stück benötigt.

Moderne CAD/CAM-Software ermöglicht jedoch die Programmierung personalisierter CNC-Werkzeugwege für jedes Implantat. Indem CNC-Fräsen jede anatomische Modellgröße in ihrem Arbeitsbereich unterbringen, fertigen sie stattdessen innerhalb weniger Stunden personalisierte Implantate.

Die Rationalisierung der Fertigung führt direkt zu günstigeren und schnelleren Gelenkersatzoperationen auf der ganzen Welt. Die Mühlentechnologie hat somit maßgeblich dazu beigetragen, Millionen von Menschen eine neue Mobilität zu ermöglichen.

Mit einem Verständnis der grundlegenden Unterschiede und realen Rollen von CNC-Bohrern und -Fräsern können Ingenieure je nach Anwendungsanforderungen eine fundierte Auswahl zwischen beiden Technologien treffen. Mehrere Überlegungen bestimmen die richtige Abstimmung der Teile auf beide Maschinenprozesse.

Bei besonders engen Maß- und Geometrietoleranzen erweist sich das CNC-Bohren in der Regel als überlegenes Verfahren. Der vertikale Ansatz von Bohrern ermöglicht das reibungslose Bohren kleiner Löcher innerhalb weniger Tausendstel Zoll, selbst wenn mehrere Zoll tief gebohrt werden. Fortschrittliche Mikrobohrer können heutzutage wiederholt Toleranzen von bis zu +/- 0,005 Zoll erreichen.

Fräser, die seitliche Wege verfolgen, die durch Kugelumlaufspindeln gesteuert werden, führen zwangsläufig zu einem gewissen Spiel. Während zertifizierte Luftfahrt- und Medizinteile mit wenig Spielraum für Abweichungen daher für die meisten Komponenten völlig akzeptabel sind, tendieren sie zum Präzisions-CNC-Bohren. Durch die Programmierung geeigneter Vorschübe und Geschwindigkeiten für die vorgesehenen Werkzeug- und Materialpaare wird außerdem die Bohrgenauigkeit optimiert.

Auch Anwendungen, die Winkelbohren erfordern, profitieren von CNC-Bohrmaschinen. Schrägbohren führt zu einer Werkzeugablenkung ohne ordnungsgemäße Befestigung. Bei verschiedenen CNC-Bohrtechniken wie dem Orbitalbohren wird jedoch eine Drehung des Werkstücks implementiert, um auf Löcher zuzugreifen, die eine Ausrichtung außerhalb der Senkrechten erfordern. Dies gleicht die Biegung des Fräsers selbst bei geringfügig außeraxialem Betrieb deutlich aus.

Schräge Winkel beeinträchtigen jedoch die Möglichkeiten des Streckfräsens. Beim horizontalen Ansatz verbiegen sich Schaftfräser, wenn sie auf etwas außerhalb der Vertikalen eingetaucht werden.

Bei zerbrechlichen Werkzeugen besteht außerdem die Gefahr, dass sie abbrechen und zu ehrgeizige Winkelschlitze versuchen. Wenn also Lochwände eine präzise Ausrichtung erfordern, sind CNC-Bohrer für die Winkelstabilität der Bearbeitung von Vorteil.

Beim Umgang mit exotischen und schwer zu bearbeitenden Materialien wie Titanlegierungen und Inconels erweist sich das Fräsen oft als besser geeignet. Durch die Spanverdünnung des dynamischen Fräsverfahrens entstehen kleinere, besser handhabbare Späne, selbst bei gummiartigen Metallen, die im Gegensatz zum Bohren dazu neigen, Materialien zu verfestigen. Die größeren Querschnitte der Fräswerkzeuge halten auch hohen Temperaturen stand und brechen besser.

Wenn es jedoch um Verbundwerkstoffe wie Kohlefaser oder G10 geht, ist CNC-Bohren oft vorzuziehen. Aufgrund der empfindlichen und spröden Beschaffenheit von Verbundwerkstoffen besteht die Gefahr einer Delaminierung und Rissbildung unter der Scherbelastung eines Fräsers. Mittlerweile dringen Bohrer sauber durch geschichtete Verbundwerkstoffe ein, obwohl sie Tiefbohrzyklen erfordern. Die Materialeigenschaften bestimmen also die Werkzeugauswahl.

Bei der Kleinserienfertigung, bei der die Reduzierung der Rüstzeiten im Vergleich zu reinen Zerspanungsraten wichtiger ist, vereinfachen CNC-Bohrer auch die Planung. Mit Schnellwechselwerkzeugen, Paletten-Shuttles und Teilespannvorrichtungen können mehrere Bohrer und Rohlinge für die automatisierte Schnellbearbeitung bereitgehalten werden. Die Bediener minimieren dann manuelle Eingriffe zwischen kurzfristigen Bohrzyklen.

Umgekehrt erfordern CNC-Fräsmaschinen aufgrund ihres Arbeitsraums von Natur aus eine stärkere Überarbeitung der Spannvorrichtungen pro Arbeitsgang. Ingenieure müssen auch die Möglichkeit berücksichtigen, dass größere Schaftfräser aufgrund von Werkzeugverschleiß bei längeren Produktionsläufen ausgetauscht werden müssen. Diese Überlegungen verlängern lediglich die Programmier- und Einrichtungszeiten beim Fräsen.

Auch Budgetbeschränkungen spielen bei der Wahl zwischen Bohr- und Fräslösungen eine Rolle. CNC-Vertikalbearbeitungszentren (VMCs) bieten außergewöhnliche Vielseitigkeit und kombinieren sowohl Bohr- als auch Fräsfunktionen für kleinere Teile. Aber Unternehmen, die gerade erst mit der CNC-Einführung beginnen, sollten stattdessen lieber separate Maschinen implementieren.

Spezielle CNC-Bohrmaschinen kosten deutlich weniger als Hochleistungs-CNC-Fräsmaschinen mit allen Positionierungsachsen, die für komplizierte Fräsarbeiten erforderlich sind. Durch die Verkleinerung des Bohrvorgangs sinken auch die Investitionen in Vorrichtungen, Werkzeuge und Schulungen.

Das kostengünstige CNC-Bohren bietet zwar weniger Flexibilität als VMCS, verbessert aber dennoch die Produktion über manuelle Prozesse für Startups hinaus. Dann wird, sofern die Mittel es zulassen, ein fortgeschritteneres Fräsen erschwinglich.

Während die Fertigungsflexibilität gegenüber manuellen Methoden bereits erheblich verbessert wird, gibt es in CNC-Bohr- und Fräsmaschinen weiterhin Innovationen, die die Fähigkeiten weiter verbessern. Maschineningenieure sehen mehrere Upgrade-Pfade, die es der CNC-Bohr- und Frästechnologie der nächsten Generation ermöglichen, aktuelle Hindernisse zu überwinden.

Eine bevorstehende Weiterentwicklung kombiniert Bohr- und Fräsfunktionen in einzigartigen Multitasking-CNC-Plattformen. Anstatt zwischen eigenständigen Bohr- oder Fräszentren zu wählen, kombinieren Hybridmaschinen das Beste aus beiden Technologien. Die Integration vereint starke Fräskraft mit feinfühligen und dennoch präzisen Bohrfähigkeiten, die sonst separate Maschinen erfordern würden.

Für kleine Werkstätten, in denen die Stellfläche begrenzt ist, machen Hybridfräsen und -bohrmaschinen den Bedarf an doppelten Vorrichtungen, CAM-Programmierplätzen und Lagerungsanforderungen überflüssig. Multitasking verdichtet außerdem die Produktion auf ein einziges starres Setup.

Die Flexibilität ermöglicht den Wechsel vom Fräs- zum Bohrmodus in wenigen Minuten durch einfachen Werkzeugwechsel, ohne die Ausrichtung der Werkstückhalterungen zu stören. Rüstautomatisierung und Stabilität führen dadurch zu schnelleren Umrüstzeiten und verbesserter Präzision.

Sowohl die CNC-Bohr- als auch die Frästechnik zielen auf die Maximierung unbemannter Bearbeitungszyklen ab. Durch Systeme, die den Werkzeugverschleiß, die Maschinenwartung und den Vorrichtungsstatus kontinuierlich überwachen, können geeignete Setups rund um die Uhr autonom bohren oder fräsen. Die Beseitigung der Arbeitskräfteabhängigkeit verspricht erhebliche stündliche Maschinenverfügbarkeiten, die mit einfacheren CNC-Maschinen mit nur einem Arbeitsgang wie Laser- und Wasserstrahlschneidern mithalten können.

Weitere Produktivitätssteigerungen können durch die Integration der Roboterbeladung/-entladung von Teilen erzielt werden. Der automatisierte Werkstückwechsel offline würde kostspielige Pausen zwischen Bearbeitungszyklen minimieren. In Kombination mit einer intelligenten Überwachung für das Werkzeugmanagement und der vorausschauenden Wartung stellen solche Lösungen einen großen Fortschritt dar und machen überflüssige manuelle Kontrollen überflüssig.

CNC-Bohr- und Fräsmaschinen erfüllen jeweils wichtige und unterschiedliche Zwecke in der Fertigung. CNC-Bohrer zeichnen sich dank ihres vertikalen Ansatzes durch wiederholtes Bohren kleiner Präzisionslöcher aus, während die dynamischen horizontalen Schneidfähigkeiten von Fräsern die Bearbeitung größerer, komplexerer Teile ermöglichen.

Faktoren wie Toleranzanforderungen, Winkel, Materialien, Umstellungen und Kosten leiten Ingenieure dazu, für eine bestimmte Produktionsanwendung einen Prozess dem anderen vorzuziehen. Doch Innovationen bei Multitasking-Maschinen, die Bohren und Fräsen kombinieren, bieten Unternehmen jetzt flexible Lösungen innerhalb einzelner Werkstattflächen.