Fräsmaschinen sind unverzichtbare Werkzeuge in der Welt der Zerspanung. Sie sind für die Gestaltung unzähliger Alltagsgegenstände verantwortlich. Unter diesen Maschinen ist die Vertikalfräsmaschine ist ein Arbeitstier, das in verschiedenen Branchen wie der verarbeitenden Industrie und der Metallverarbeitung hervorsticht. Der Artikel zielt darauf ab, die komplizierte Anatomie der Vertikalfräsmaschine zu erforschen, indem er ihre sieben Hauptkomponenten aufschlüsselt, die zusammen eine Präzisionsbearbeitung ermöglichen.

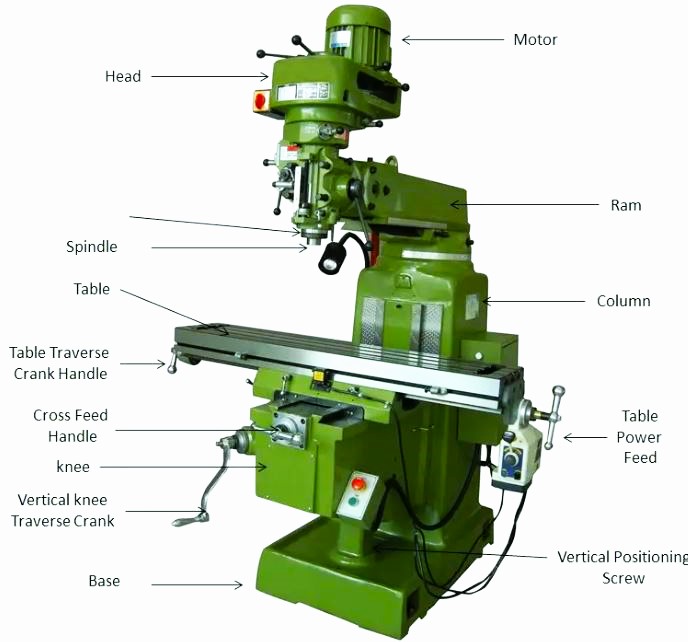

Jedes Teil spielt eine entscheidende Rolle für den Betrieb der Maschine. Die Basis sorgt für Stabilität, die Säule beherbergt die Spindel, das Knie ermöglicht vertikale Bewegungen und der Sattel ermöglicht horizontale Bewegungen. Der Arbeitstisch nimmt das Werkstück auf, während die von der Maschine angetriebene Spindel das Schneidwerkzeug dreht, um komplizierte Designs und präzise Messungen zu erstellen.

Das Verständnis dieser Komponenten ist für Maschinenbediener und diejenigen, die neugierig auf die technischen Wunderwerke sind, die unsere moderne Welt prägen, von entscheidender Bedeutung. Der Artikel befasst sich mit den Kernelementen vertikaler Fräsmaschinen und beleuchtet das Innenleben dieser komplizierten Maschinen.

Fräsmaschinen, ob manuell oder CNC, entfernen Metall von Werkstücken und erreichen die gewünschte Form und Abmessungen. Dies wird durch ein sich drehendes Werkzeug erreicht, das als Fräser bezeichnet wird. Im Gegensatz zu einer Drehmaschine, die das Werkstück dreht und das Schneidwerkzeug hineinbewegt, um zylindrische Formen zu erzeugen, verwendet die Fräsmaschine eine Vielzahl von Fräsern, darunter Schaftfräser, Planfräser und Schwalbenschwanzfräser, um flache und unregelmäßige Oberflächen zu bearbeiten. Dazu gehören Oberflächen mit konkaver oder konvexer Form.

Wir haben eine Liste der sieben entscheidenden Komponenten einer Vertikalfräsmaschine zusammengestellt, die Sie verstehen müssen.

1. Die Basis

2. Die Kolumne

3. Das Knie

4. Der Sattel

5. Der Arbeitstisch

6. Die Spindel

7. Die Systemsteuerung

Das Fundament jeder vertikalen Fräsmaschine ist die Basis, eine robuste Struktur, die der gesamten Maschine die notwendige Stabilität und Unterstützung bietet. Diese Komponente ist der Ausgangspunkt für den komplizierten Fräsprozess und stellt sicher, dass die Maschine während des gesamten Betriebs stabil und präzise bleibt.

Die Basis besteht typischerweise aus hochbelastbaren Materialien wie Gusseisen oder Stahl, die für ihre Festigkeit und Steifigkeit bekannt sind. Sein Design und seine Zusammensetzung sind von entscheidender Bedeutung, da jegliche Vibrationen oder Instabilität zu ungenauen Fräsergebnissen führen können. Die Basis ist oft groß und flach, um das Gewicht der Maschine gleichmäßig zu verteilen und ein mögliches Wackeln zu minimieren.

Eines der bemerkenswerten Merkmale des Sockels ist seine Fähigkeit, beim Fräsvorgang entstehende Vibrationen zu absorbieren und zu dämpfen. Diese Qualität stellt sicher, dass das Werkstück stabil bleibt und ermöglicht präzise Schnitte und gleichmäßige Ergebnisse. Darüber hinaus kann die Basis über verstellbare Füße verfügen, um die Maschine auszurichten und sicherzustellen, dass sie senkrecht zum Werkstück steht.

In der Welt der Vertikalfräsmaschinen ist die Säule im wahrsten Sinne des Wortes eine gewaltige Präsenz. Diese wichtige Komponente erhebt sich vertikal von der Basis und ist die primäre Stützstruktur für die gesamte Maschine. Sie beherbergt die wesentlichen Elemente, die eine präzise und kontrollierte Materialentfernung ermöglichen.

Die aus Materialien wie Gusseisen oder Stahl gefertigte Säule ist auf Festigkeit und Stabilität ausgelegt. Seine schiere Höhe ist ein entscheidendes Merkmal und ermöglicht die vertikale Bewegung des Knies und der gesamten Fräskopfbaugruppe. Diese vertikale Bewegung ist für Fräsprozesse unerlässlich, da sie es der Maschine ermöglicht, in verschiedenen Höhen und Winkeln am Werkstück anzugreifen.

Eine der wichtigsten Funktionen der Säule ist die Aufnahme der Spindel, die das Herzstück der Fräsmaschine darstellt. Die Steifigkeit und Stabilität der Säule haben direkten Einfluss auf die Präzision und Genauigkeit der Spindel. Eventuelle Abweichungen oder Vibrationen in der Säule könnten zu Unregelmäßigkeiten in den bearbeiteten Teilen führen.

Das Design der Säule kann variieren, wobei einige Maschinen über eine feste Säule verfügen, während andere Optionen zum Neigen oder Drehen der Säule bieten, was die Bearbeitungsmöglichkeiten vielseitiger macht. Darüber hinaus verfügen viele Säulen über Schwalbenschwanzführungen oder andere Mechanismen zur Befestigung und Führung von Sattel und Knie, was kontrollierte und präzise Bewegungen ermöglicht.

Das Knie ist eine dynamische und zentrale Komponente, die für die vertikale Bewegung der Maschine verantwortlich ist. Das zwischen Sattel und Arbeitstisch gelegene Knie ermöglicht präzise Einstellungen in der vertikalen Ebene und ist somit ein grundlegendes Element im Bearbeitungsprozess.

Das Knie ist typischerweise eine große, kastenartige Struktur aus robusten Materialien wie Gusseisen oder Stahl, um Stabilität und Steifigkeit zu gewährleisten. Sein Design und seine Konstruktion wurden sorgfältig entwickelt, um eine kontrollierte, reibungslose und genaue vertikale Bewegung zu ermöglichen. Diese Fähigkeit ist für eine Vielzahl von Fräsaufgaben von entscheidender Bedeutung, da sie es dem Bediener ermöglicht, das Schneidwerkzeug zusammen mit dem Werkstück abzusenken oder anzuheben und so unterschiedliche Tiefen und Abmessungen im Endprodukt zu erzielen.

Eines der bemerkenswertesten Merkmale des Knies istseine Fähigkeit, vom Bediener angepasst zu werden. Diese manuelle Einstellung erfolgt normalerweise über einen vertikalen Griff oder eine Kurbel, was eine präzise Kontrolle über die Positionierung des Arbeitsgeräts ermöglicht. Diese fein abgestimmte Steuerung ist unverzichtbar, wenn mit unterschiedlichen Materialien gearbeitet wird oder beim Endprodukt außergewöhnlich enge Toleranzen angestrebt werden.

Das Knie spielt eine wesentliche Rolle bei der Vielseitigkeit vertikaler Fräsmaschinen. Seine Einstellbarkeit ermöglicht die Bearbeitung verschiedener Werkstückgrößen und -formen und macht ihn zu einer Schlüsselkomponente für Schlitzschneiden, Bohren und sogar komplexe Konturierungsaufgaben. Durch die Kombination der vertikalen Bewegung des Knies und der horizontalen Achse der Maschine ergeben sich vielfältige Möglichkeiten für Fräsarbeiten.

Im komplizierten Rahmen einer Vertikalfräsmaschine spielt der Sattel eine zentrale Rolle und trägt zur Vielseitigkeit und Präzision der Maschine bei. Der auf dem Knie angebrachte Sattel erleichtert die horizontale Bewegung und ermöglicht es der Maschine, den Arbeitstisch zu bewegen und aus verschiedenen Winkeln mit dem Werkstück in Kontakt zu kommen.

Der aus langlebigen Materialien wie Gusseisen oder Stahl gefertigte Sattel bietet Festigkeit und Stabilität. Seine flache und robuste Struktur sorgt dafür, dass die horizontale Bewegung gleichmäßig und präzise erfolgt. Der Sattel ist häufig mit einer Schwalbenschwanzführung oder anderen Führungsmechanismen ausgestattet, die eine reibungslose Bewegung entlang des Knies ermöglichen.

Die horizontale Bewegung des Sattels ist besonders wichtig für Aufgaben, die eine seitliche Bewegung erfordern, wie z. B. das Schneiden von Keilnuten oder die Durchführung horizontaler Bohrarbeiten. Diese seitliche Verstellbarkeit ermöglicht dem Bediener den Zugriff auf verschiedene Werkstückbereiche, ohne die gesamte Maschine neu positionieren zu müssen.

Der Sattel und die vertikale Bewegung des Knies ermöglichen einen dynamischen Bewegungsbereich in zwei Dimensionen. Der Bediener kann diese Bewegungen kombinieren, um komplizierte Schnitte, Konturen und komplexe Formen zu erzeugen, was die Fräsmaschine zu einem vielseitigen Werkzeug für verschiedene Bearbeitungsanwendungen macht.

Darüber hinaus ist die Präzision des Sattels von entscheidender Bedeutung für die Aufrechterhaltung der Genauigkeit während des Betriebs. Die Möglichkeit, den Sattel zu arretieren, stellt sicher, dass die Maschine Werkstücke mit engen Toleranzen konstant produzieren kann, was zur Gesamtqualität des Endprodukts beiträgt.

Bei Vertikalfräsmaschinen ist der Arbeitstisch eine grundlegende Komponente, die direkt mit dem Werkstück interagiert und somit ein entscheidendes Element für Bearbeitungsvorgänge ist. Diese flache, typischerweise rechteckige Fläche bietet eine stabile Plattform zur Befestigung des Werkstücks und bietet vielfältige Positionierungsmöglichkeiten für den präzisen Materialabtrag.

Arbeitstische gibt es in verschiedenen Ausführungen, darunter Einzel-, Universal- und Drehtische, die jeweils auf spezifische Bearbeitungsanforderungen zugeschnitten sind. Diese Tische bestehen aus langlebigen Materialien wie Gusseisen oder Stahl, um sicherzustellen, dass sie den beim Fräsen auftretenden Kräften und Vibrationen standhalten.

Eine der Hauptfunktionen des Arbeitstisches ist die sichere Fixierung des Werkstücks. Dies wird häufig mithilfe von Klemmen, Schraubstöcken oder Vorrichtungen erreicht, die an der Tischoberfläche befestigt werden. Die Ebenheit und Stabilität des Arbeitstisches sind entscheidend für die Aufrechterhaltung der Genauigkeit des Bearbeitungsprozesses, da jede Abweichung zu ungenauen Schnitten oder Konturen führen kann.

Der Arbeitstisch ist außerdem mit T-Nuten oder anderen Haltemechanismen ausgestattet, die eine flexible Positionierung und Sicherung des Werkstücks ermöglichen. Diese Schlitze ermöglichen die Anbringung verschiedener Klemmen und Vorrichtungen, sodass der Bediener den Tisch an eine Vielzahl von Werkstückformen und -größen anpassen kann.

Darüber hinaus lässt sich der Arbeitstisch entlang der X- und Y-Achse verstellen und ermöglicht so präzise horizontale Bewegungen und Positionierungen. Diese Flexibilität ist unerlässlich, wenn Sie komplizierte Schnitte, Schlitze und Löcher erstellen oder das Werkstück aus verschiedenen Winkeln konturieren.

Die Spindel, oft als das Herzstück einer Vertikalfräsmaschine bezeichnet, ist eine entscheidende Komponente, die die Fähigkeit der Maschine zum präzisen Formen und Schneiden von Materialien bestimmt. Es spielt eine zentrale Rolle bei der Umwandlung von Drehbewegungen in lineare Bewegungen, die für verschiedene Bearbeitungsvorgänge erforderlich sind.

Die mit höchster Präzision gefertigte Spindel besteht in der Regel aus hochwertigen Materialien wie legiertem Stahl oder anderen haltbaren Legierungen und ist auf Stabilität und Festigkeit ausgelegt. Sein Design und seine Konstruktion stellen sicher, dass es schweren Lasten und hohen Geschwindigkeiten standhält und gleichzeitig die Steifigkeit beibehält.

Im Kern befindet sich in der Spindel der Werkzeughalter, der das Schneidwerkzeug sicher hält. Dieser Werkzeughalter ist entscheidend für den präzisen und gleichmäßigen Betrieb der Maschine. Es ermöglicht einen einfachen Werkzeugwechsel, der bei der Ausführung verschiedener Bearbeitungsaufgaben unerlässlich ist.

Spindeln gibt es in verschiedenen Ausführungen, darunter sowohl mit Riemenantrieb als auch mit Direktantrieb. Riemen und Riemenscheiben treiben riemengetriebene Spindeln an, während direkt angetriebene Spindeln direkt mit dem Motor verbunden sind. Die Wahl des Spindeltyps hängt von den spezifischen Anforderungen der Bearbeitungsaufgabe sowie von Faktoren wie Leistung und Geschwindigkeit ab.

Spindelgeschwindigkeit und -leistung sind wichtige Faktoren bei der Auswahl einer Vertikalfräsmaschine für eine bestimmte Aufgabe.Spindeln verfügen häufig über eine variable Geschwindigkeitssteuerung, um sich an unterschiedliche Materialien und Schneidwerkzeuge anzupassen. Höhere Spindelgeschwindigkeiten werden typischerweise für Präzisionsarbeiten verwendet, während niedrigere Geschwindigkeiten für schwere Zerspanung geeignet sind.

Die Präzision und Stabilität der Spindel sind entscheidend, um bei Fräsarbeiten die gewünschten Ergebnisse zu erzielen. Jegliche Unvollkommenheiten oder Ungenauigkeiten in der Spindel können zu mangelhaften Bearbeitungsergebnissen führen. Daher sind die ordnungsgemäße Wartung und Ausrichtung der Spindel von entscheidender Bedeutung, um eine gleichbleibende Leistung und die Produktion hochwertiger Werkstücke sicherzustellen.

Das Bedienfeld dient als Gehirn und zentrales Nervensystem des Betriebs und ermöglicht dem Bediener die Feinabstimmung und Ausführung präziser Bearbeitungsaufgaben. Technologie und menschliches Fachwissen vereinen sich in dieser Komponente, um Rohstoffe in komplexe Komponenten zu formen.

Das Bedienfeld ist in der Regel mit einer Reihe von Schaltern, Knöpfen, Knöpfen und einer Digitalanzeige ausgestattet, die es dem Bediener ermöglichen, verschiedene Aspekte des Maschinenbetriebs zu steuern. Zu diesen Steuerungen können die Einstellung der Spindelgeschwindigkeit, das Ein-/Ausschalten, die Steuerung der Vorschubgeschwindigkeit und die Fahrtrichtung gehören. Darüber hinaus verfügen fortschrittlichere Fräsmaschinen möglicherweise über CNC-Schnittstellen (Computer Numerical Control), die automatisierte und hochpräzise Bearbeitungsprozesse ermöglichen.

Eines der entscheidenden Merkmale des Bedienfelds sind seine Sicherheitsmaßnahmen. Um das Wohlbefinden der Maschine und des Bedieners zu gewährleisten, werden häufig Not-Aus-Taster und Sicherheitsverriegelungen in die Konstruktion integriert. Diese Sicherheitsmaßnahmen können den Betrieb der Maschine sofort stoppen, wenn ein unerwartetes Problem auftritt, und so Unfälle und Schäden verhindern.

Darüber hinaus bietet das Bedienfeld die Möglichkeit, die Fräsmaschine für verschiedene Aufgaben einzustellen und zu programmieren. Bei CNC-Maschinen ist es die Schnittstelle, über die G-Codes und M-Codes eingegeben werden und die Bewegung des Werkzeugs mit unglaublicher Präzision steuert. Dieser Grad an Automatisierung und Kontrolle gewährleistet Wiederholbarkeit, Konsistenz und die Fähigkeit, komplexe Teile effizient herzustellen.

Das Bedienfeld ist der Ort, an dem das Fachwissen und die Kreativität des Bedieners mit der Technologie verschmelzen und so die Herstellung komplizierter und präziser Komponenten ermöglichen. Es ermöglicht Maschinisten, sich an verschiedene Materialien, Werkstückdesigns und Schneidwerkzeuge anzupassen und dabei ein Höchstmaß an Genauigkeit beizubehalten.

Vertikalfräsmaschinen bieten viele Vorteile und machen sie zu einem Eckpfeiler der Zerspanung in verschiedenen Branchen. Diese Vorteile ergeben sich aus ihrem Design, ihrer Vielseitigkeit und Präzision. Hier sind einige der wichtigsten Vorteile von Vertikalfräsmaschinen:

Vertikalfräsmaschinen sind unglaublich vielseitig. Sie können verschiedene Aufgaben ausführen, darunter Planfräsen, Schaftfräsen, Schlitzfräsen, Bohren und mehr. Diese Vielseitigkeit macht sie in der Fertigungs-, Luft- und Raumfahrt-, Automobil- und Werkzeugbauindustrie von unschätzbarem Wert.

Präzision ist ein Markenzeichen vertikaler Fräsmaschinen. Durch die Möglichkeit, Spindeldrehzahl, Vorschubgeschwindigkeit und Werkzeugtiefe zu steuern, können extrem enge Toleranzen erreicht und so Endprodukte höchster Qualität gewährleistet werden.

Vertikalfräsmaschinen sind hocheffizient. Sie können Material schnell und präzise entfernen, wodurch die Produktionszeiten verkürzt und Materialverschwendung minimiert werden. Diese Effizienz ist in Branchen von entscheidender Bedeutung, in denen Zeit und Kosteneffizienz im Vordergrund stehen.

Vertikalfräsmaschinen können problemlos an spezifische Produktionsanforderungen angepasst werden. Bediener können die geeigneten Schneidwerkzeuge, Werkstückhaltevorrichtungen und CNC-Steuerungen auswählen und so die Maschine an die jeweilige Aufgabe anpassen.

Diese Maschinen liefern stets gleichmäßige Ergebnisse. Ob bei der Bearbeitung eines einzelnen Prototyps oder bei der Massenfertigung von Teilen: Vertikalfräsmaschinen liefern eine gleichbleibende Qualität und reduzieren das Risiko von Fehlern und Nacharbeiten.

Viele Vertikalfräsmaschinen sind mit CNC-Steuerungen ausgestattet, die eine Automatisierung ermöglichen. Diese Funktion rationalisiert die Produktion, reduziert Bedienerfehler und ermöglicht die Bearbeitung hochkomplexer und komplizierter Teile.

Vertikalfräsmaschinen können mit verschiedenen Materialien arbeiten, darunter Metalle, Kunststoffe und Verbundwerkstoffe. Diese Anpassungsfähigkeit macht sie für ein breites Anwendungsspektrum geeignet.

Vertikalfräsmaschinen gelten als vielseitige Arbeitspferde im Bereich der Präzisionsbearbeitung. Ihre robusten Komponenten, einschließlich Basis, Säule, Knie, Sattel, Arbeitstisch, Spindel und Bedienfeld, bieten außergewöhnliche Effizienz, Präzision und Anpassungsfähigkeit für eine Vielzahl industrieller Anwendungen. Ihre Fähigkeit, mit unterschiedlichen Materialien umzugehen, konsistente Ergebnisse zu erzielen und an bestimmte Aufgaben angepasst zu werden, macht sie zu einem wichtigen Gewinn in der Fertigung und im Ingenieurwesen. Die zahlreichen Vorteile, die sie mit sich bringen, von der Kosteneffizienz bis zur Automatisierung, unterstreichen ihre dauerhafte Bedeutung für die Gestaltung unserer modernen Welt durch Präzisionstechnik.