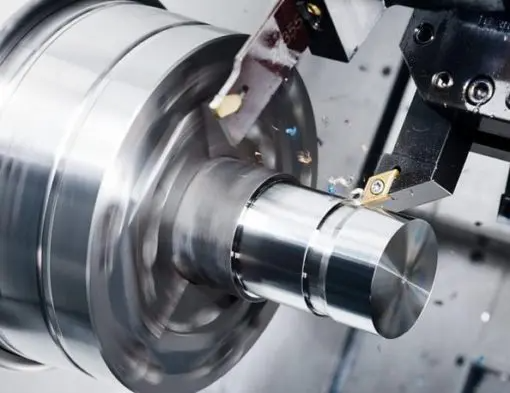

Das komplexe Zusammenspiel von Genauigkeit und Präzision in der CNC-Bearbeitung hat mich schon immer fasziniert. Die Art und Weise, wie wir komplexe Teile und Komponenten mit unübertroffener Präzision herstellen, wurde durch diese innovative Fertigungstechnik grundlegend verändert. Die Kombination von CNC-Bearbeitung und computergestütztem Design (CAD) hat eine neue Ära der Fertigung eingeläutet, in der Wiederholgenauigkeit und Präzision von entscheidender Bedeutung sind.

Um die Komplexität der CNC-Bearbeitungsgenauigkeit zu verstehen, ist es unerlässlich, die grundlegenden Konzepte dieser fortschrittlichen Fertigungstechnologie zu kennen. Vorprogrammierte Computersoftware steuert die Bewegung von Schneidwerkzeugen und -vorrichtungen und ermöglicht so die präzise Fertigung komplexer Bauteile aus Rohmaterialien. Die Genauigkeit der CNC-Bearbeitung hängt davon ab, inwieweit das System die vorgegebenen Konstruktionsmaße und Toleranzen innerhalb festgelegter Grenzen einhält. CNC-Bearbeitung ist in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Medizintechnik von entscheidender Bedeutung, und selbst geringe Toleranzen können erhebliche Auswirkungen auf die Funktionalität und Sicherheit des Endprodukts haben.

Die Genauigkeit der CNC-Bearbeitung hängt von vielen miteinander verknüpften Faktoren ab, die das Gesamtergebnis beeinflussen. Die Präzision und Genauigkeit der Endprodukte kann durch jeden einzelnen Schritt des CNC-Bearbeitungsprozesses beeinträchtigt werden, einschließlich der mechanischen Integrität der Werkzeugmaschinen sowie des Könnens des Bedieners. Die Analyse dieser Komponenten ermöglicht es uns zu verstehen, wie Technologie, Fachwissen und Umfeldfaktoren zusammenwirken und die Präzision der CNC-Bearbeitung beeinflussen.

Die Genauigkeit der CNC-Bearbeitung ist nicht nur eine technische Spezifikation – sie wirkt sich direkt auf die Teilequalität, die Passgenauigkeit der Montage, die Produktionseffizienz und die gesamten Fertigungskosten aus.

Wenn Ihre Teile die Toleranzanforderungen nicht erfüllen, kann dies zu Nacharbeit, Ausschuss, Montageproblemen oder sogar zur Ablehnung durch den Kunden führen.

Deshalb ist die Wahl der richtigen CNC-Maschinenstruktur, des richtigen Spindelsystems und der richtigen Bewegungskomponenten entscheidend für die Erzielung einer stabilen und wiederholbaren Genauigkeit in realen Produktionsumgebungen.

Werkzeugmaschinen sind die Grundlage für die Genauigkeit der CNC-Bearbeitung. Diese Genauigkeit wiederum hängt maßgeblich von der Stabilität und Präzision der Werkzeugmaschinen ab. Die strukturelle Steifigkeit, die Linearführungssysteme und die Spindeldynamik beeinflussen, wie präzise die CNC-Maschine die programmierten Werkzeugwege mit minimalen Abweichungen abfährt. Jeglicher mechanischer Verschleiß, Spiel oder Fluchtungsfehler an der Werkzeugmaschine führen zu Fehlern beim Zerspanen, die wiederum Maßungenauigkeiten an den fertigen Bauteilen verursachen.

Darüber hinaus bewegt sich die Werkzeugmaschine dynamisch beim Beschleunigen, Abbremsen und Richtungswechsel, was zu Vibrationen und Durchbiegungen führt und präzises Schneiden erschwert. Moderne Maschinen verfügen über fortschrittlichere Funktionen wie Linear-Encoder, Spielkompensation und dynamische Servosteuerung. Dies gewährleistet höhere Genauigkeit und präzise Bewegungen für bessere Ergebnisse. Es ist daher unerlässlich, dass die Werkzeugmaschine ihre Genauigkeit durch regelmäßige Kalibrierung, Wartung und strikte Einhaltung der Herstellervorgaben innerhalb der vorgegebenen Grenzen hält.

Die Wahl und der Zustand der Schneidwerkzeuge in der CNC-Bearbeitung haben einen wesentlichen Einfluss auf die Genauigkeit und Oberflächengüte der bearbeiteten Teile. Bei der Auswahl geeigneter Werkzeugmaterialien, -formen, Schichtsysteme und Spanerzeugungsmethoden sowie der Wärmeabfuhr während der Bearbeitung müssen mehrere wichtige Aspekte berücksichtigt werden. Rattern, Durchbiegung und eine raue Oberflächengüte des Werkstücks sind die Folgen stumpfer oder verschlissener Schneidwerkzeuge und beeinträchtigen die Maßgenauigkeit.

Darüber hinaus trägt die Wahl der richtigen Schnittgeschwindigkeit, des Vorschubs und der Schnitttiefe dazu bei, die Werkzeugausnutzung zu optimieren und den Werkzeugverschleiß zu reduzieren. Zerspanungsmechaniker können die Genauigkeit und Effizienz des CNC-Bearbeitungsprozesses verbessern, indem sie hochwertige, präzisionsgeschliffene Schneidwerkzeuge einsetzen, die eine ausreichende Spanabfuhr und thermische Stabilität gewährleisten.

Es ist außerdem unerlässlich, das Werkstück sicher in der CNC-Maschine zu spannen und zu positionieren, da dies wesentlich zur Maßstabilität und Genauigkeit während des gesamten Bearbeitungsprozesses beiträgt. Fehler in den bearbeiteten Bereichen können durch jegliche Art von Schlupf, Verformungsbewegung des Werkstücks oder Fehlausrichtung während der Bearbeitung entstehen, was letztendlich zu einer geringeren Präzision führt. Um die Maßhaltigkeit zu gewährleisten, muss die Auswahl geeigneter Spannvorrichtungen wie Schraubstöcke, Vorrichtungen und Klemmen auf der jeweiligen Geometrie und den verwendeten Materialien des Werkstücks basieren.

Darüber hinaus können durch die korrekte Anwendung von Spannkräften, Positionsreferenzierung und Positionierelementen Bearbeitungs- und Spreizkräfte kompensiert und somit die Werkstückgenauigkeit sichergestellt werden. Um effektive und reproduzierbare CNC-Werkstücke zu erhalten, ist eine sorgfältige Prüfung und Validierung der Werkstückspannung sowie eine präzise Positionierung des Werkstücks unerlässlich.

Die Genauigkeit und Oberflächengüte bearbeiteter Werkstücke werden maßgeblich durch die Wahl und den Zustand der in der CNC-Bearbeitung eingesetzten Schneidwerkzeuge beeinflusst. Die Auswahl geeigneter Werkzeugmaterialien, Geometrien, Beschichtungen und Schneidkantenbearbeitungen hat jedoch entscheidenden Einfluss auf die Schnittkraft, die Spanform und die Wärmeableitung während des Bearbeitungsprozesses. Eine Beeinträchtigung der Oberflächengüte kann durch stumpfe oder verschlissene Schneidwerkzeuge verursacht werden, die zu Rattern, Durchbiegung und schlechter Oberflächengüte führen und somit die Abmessungen des Werkstücks beeinträchtigen.

Darüber hinaus lässt sich die Effektivität der Werkzeuge durch die Wahl geeigneter Schnittgeschwindigkeiten, Vorschübe und Schnitttiefen deutlich steigern und gleichzeitig deren Verschleiß reduzieren. Die Genauigkeit und Effizienz des CNC-Bearbeitungsprozesses werden durch den Einsatz hochwertiger, präzisionsgeschliffener Schneidwerkzeuge, die ausreichend Spanabfuhr und thermische Stabilität gewährleisten, weiter verbessert.

Viele Parameter im Bereich der Zerspanung bei der CNC-Bearbeitung bestimmen die Genauigkeit und Oberflächengüte der bearbeiteten Bauteile. Die Wahl geeigneter Schnittgeschwindigkeiten, Vorschübe, Schnitttiefen und der Werkzeugeingriffsmethode führt zu höheren oder niedrigeren Schnittkräften, Spanbildung und Wärmeentwicklung während der Bearbeitung. Geeignete Bearbeitungsparameter für das jeweilige Material, die Geometrie und das Werkzeug maximieren die Präzision der Bearbeitung und reduzieren Werkzeugverschleiß, Durchbiegung und Werkstückverformung.

Darüber hinaus können fortschrittliche Zerspanungstechniken wie Hochgeschwindigkeitsbearbeitung, Trochoidalfräsen und adaptive Werkzeugwege eingesetzt werden, was zu einer höheren Präzision und Oberflächenqualität der bearbeiteten Bauteile führt. Durch die Anwendung von Technologien zur Optimierung der Schnittparameter eröffnen CNC-Maschinenbediener neue Möglichkeiten für Präzision und Effizienz in der Produktion.

Die Wahl der Materialeigenschaften ist entscheidend für die Bearbeitbarkeit, den Werkzeugverschleiß und die Maßstabilität beim CNC-Bearbeitungsprozess. Jedes Material besitzt spezifische Mechanismen, metallurgische und thermophysikalische Eigenschaften, die die Schnittkräfte, die Oberflächenbeschaffenheit, die Spanbildung und den Werkzeugverschleiß während der Bearbeitung beeinflussen. Diese Faktoren wirken sich erheblich auf die Werkzeugstandzeit, die Schnittkräfte und die Oberflächengüte aus, was letztendlich die Maßgenauigkeit der gefertigten Teile beeinflusst.

Um die passenden Werkzeuge und Bearbeitungsparameter für das jeweilige Material auszuwählen, benötigen CNC-Maschinenbediener fundierte Kenntnisse in Materialwissenschaft und Metallurgie. Mithilfe dieses Wissens können sie die Genauigkeit und Effizienz der CNC-Bearbeitung verbessern, indem sie den Schneidprozess optimieren und die durch unterschiedliche Materialeigenschaften bedingten Schwierigkeiten reduzieren.

Die CNC-Bearbeitung wird stark von der Umgebung beeinflusst, was ein hohes Maß an Präzision erfordert. Die bearbeiteten Bauteile unterliegen Problemen hinsichtlich thermischer Stabilität, Maßhaltigkeit und Oberflächengüte, bedingt durch Temperaturschwankungen, Luftfeuchtigkeit, Luftverunreinigungen und Umgebungsvibrationen. Maßabweichungen zwischen Werkstück und Werkzeugmaschine können durch Temperaturschwankungen entstehen.

Um den Einflüssen der Umgebung entgegenzuwirken, setzen CNC-Bearbeitungsanlagen kontrollierte Atmosphären, Schwingungsdämpfungsmethoden und Luftfilter ein, um einen stabilen Betrieb zu gewährleisten. Darüber hinaus erfolgt die Positionierung von Werkzeugmaschinen, Arbeitsstationen und Hilfseinrichtungen strategisch, um externe Vibrationen oder Störungen zu minimieren und somit eine genaue und präzise CNC-Bearbeitung sicherzustellen.

Die Programmierung und Optimierung der Bearbeitungsvorgänge hängen eng mit den komplexen Anforderungen an die Präzision der CNC-Bearbeitung zusammen. Die Einhaltung der geforderten Konstruktionsmaße und Toleranzen der bearbeiteten Bauteile ist entscheidend von der Erstellung präziser, effizienter und werkzeugwegoptimierter G-Code-Programme abhängig. Um hocheffiziente, fehlerfreie und kollisionsfreie Bearbeitungsprogramme zu erstellen, sind fundierte Kenntnisse in CAD/CAM-Software, Werkzeugweggenerierungsalgorithmen und Nachbearbeitungstechniken erforderlich.

Darüber hinaus können moderne Bearbeitungstechniken wie adaptives Freischneiden, Hochgeschwindigkeitsbearbeitung und Mehrachsenbearbeitung die Genauigkeit und Oberflächengüte verbessern. Fortschrittliche Programmiertechniken ermöglichen es CNC-Maschinenbedienern, weitere Dimensionen der Genauigkeit und Effizienz in ihren Fertigungsprojekten zu erschließen.

Die Fähigkeiten und die Erfahrung des CNC-Maschinenbedieners bestimmen die Präzision, Effizienz und Sicherheit der Bearbeitungsprozesse. Ein kompetenter Bediener kennt die Bearbeitungsprinzipien, die Dynamik der Werkzeuge, das Materialverhalten und die Komplexität der Programmierung. Er nutzt dieses Wissen, um den Bearbeitungsprozess präzise und effizient durchzuführen. Dank ihrer Erfahrung und ihrer Problemlösungskompetenz können fähige Bediener Situationen erkennen, beheben und vermeiden, in denen die bearbeiteten Teile hinsichtlich Maßgenauigkeit und Oberflächengüte beeinträchtigt werden könnten.

Zusätzlich zu den oben genannten Punkten tragen kontinuierliche Weiterbildung und der Umgang mit neuen Technologien zur Verbesserung der Fähigkeiten und des Fachwissens von CNC-Maschinenbedienern bei. Die Hersteller sollten in die berufliche Weiterentwicklung ihrer Mitarbeiter investieren, da dies die Genauigkeit von CNC-Maschinen erhöht und ein Umfeld für optimale Betriebsabläufe schafft.

Die Genauigkeit, Langlebigkeit und Zuverlässigkeit von Bearbeitungsprozessen lassen sich durch die sorgfältige Pflege von CNC-Werkzeugmaschinen, Schneidwerkzeugen und zugehöriger Ausrüstung gewährleisten. Regelmäßige Inspektion, Nachölung und Justierung stellen sicher, dass Maschinenteile wie Kugelgewindetriebe, Linearführungen und Präzisionslager innerhalb der Toleranzen bleiben und somit die Genauigkeit des Bearbeitungsprozesses erhalten bleibt.

Dies umfasst auch den systematischen Austausch, die Überholung zur Wiederverwendung und die Bestandskontrolle dieser Schneidelemente, um eine gleichbleibende Schneidleistung und -genauigkeit zu gewährleisten. Zerspanungsmechaniker können teure Ausfallzeiten, Werkzeugausfälle und Maßfehler vermeiden, indem sie einen proaktiven Wartungsplan befolgen, der dazu beiträgt, dass die gesamte Maschine ihre ursprüngliche Präzision und Effizienz im CNC-Bearbeitungsprozess beibehält.

Der Einfluss von Vibrationen darf trotz ihrer Tücke nicht unterschätzt werden. Vibrationen können die Stabilität, Oberflächengüte und Maßhaltigkeit der bearbeiteten Bauteile beeinträchtigen. Sie können von der Werkzeugmaschine selbst, dem Zerspanungsprozess, dem Werkstück oder von externen Quellen ausgehen, wobei sich die Auswirkungen auf die Genauigkeit und Wiederholbarkeit der Bearbeitungsvorgänge jeweils unterschiedlich auswirken.

Zu den in CNC-Bearbeitungsanlagen üblicherweise eingesetzten Schwingungsdämpfungsmechanismen gehören schwingungsdämpfende Werkzeughalter, Schwingungstilger und Werkzeugmaschinenisolationssysteme. Darüber hinaus lassen sich schwingungsbedingte Fehler in der Präzision und Qualität der bearbeiteten Bauteile durch die strategische Optimierung von Schnittparametern, Werkzeugwegstrategien und Bearbeitungsdynamik vermeiden. CNC-Maschinenbediener können die Genauigkeit und Stabilität ihrer Bearbeitungsvorgänge durch einen ganzheitlichen Ansatz der Schwingungsreduzierung verbessern.

Genauigkeit und Stabilität können durch die thermische Dynamik der CNC-Bearbeitung erheblich beeinträchtigt werden. Diese kann Maßänderungen, Materialausdehnung und Strukturverformungen sowohl an der Werkzeugmaschine als auch am Werkstück verursachen. Werkstückverzug, Werkzeugdurchbiegung und Spindelverlängerung können durch thermische Schwankungen infolge von Schnittkräften, Reibungswärme und Umgebungstemperaturunterschieden entstehen. Diese Ereignisse können letztendlich die Oberflächengüte und Maßgenauigkeit der bearbeiteten Bauteile beeinträchtigen.

Um die Auswirkungen thermischer Verformung zu vermeiden, nutzen CNC-Bearbeitungsanlagen typischerweise thermische Stabilisierungsmethoden wie Maschinengehäuse, Kühlmittel und adaptive Kompensation. Darüber hinaus kann die sorgfältige Festlegung von Schnittparametern, Werkzeugmaterialien und Bearbeitungsverfahren den Einfluss der Wärmedynamik auf die Präzision und Stabilität der Bearbeitung verringern. CNC-Maschinenbediener werden daher dringend aufgefordert, eine proaktive Wärmemanagementstrategie anzuwenden, um die Maßhaltigkeit und Genauigkeit ihrer Fertigungsprozesse zu gewährleisten.

Die beim CNC-Bearbeitungsprozess entstehenden Schnittkräfte spielen eine entscheidende Rolle für die Oberflächenqualität der fertigen Teile, die Werkzeugstandzeit und die Gesamtgenauigkeit. Die auf Werkzeug und Werkstück wirkende Schnittkraft hängt eng mit Schnittgeschwindigkeit, Vorschub, Schnitttiefe und Werkzeugeingriff zusammen. Zu hohe Schnittkräfte können verschiedene Defekte verursachen, darunter Werkzeugdurchbiegung, Werkstückverformung und mangelhafte Oberflächengüte, was die Bauteilabmessungen und die Gesamtintegrität beeinträchtigt.

Um eine höhere Schnittkraft zu erzielen, kann die Präzisionsbearbeitung durch die gezielte Anpassung der Schnittparameter, der Werkzeuggeometrie und des Abtragverfahrens an das jeweilige Material optimiert werden. Auch der Einsatz ausgefeilterer Bearbeitungstechniken wie Trochoidalfräsen, Hochgeschwindigkeitsbearbeitung und optimierter Werkzeugwege trägt zur Reduzierung der Schnittkraft und damit zu höherer Werkstückgenauigkeit und -stabilität bei. Die Kenntnis und Fähigkeit zur Steuerung der Schnittkräfte ist eine Kernkompetenz von CNC-Maschinenbedienern und trägt maßgeblich zur Steigerung von Genauigkeit und Fertigungskapazität bei.

Werkzeugverschleiß ist eines der Hauptprobleme bei der präzisen und effizienten CNC-Bearbeitung. Er führt zu geringer Schnittleistung und damit zu schlechter Oberflächengüte und Maßabweichungen beim Endprodukt. Werkzeugverschleiß tritt jedoch in verschiedenen Formen auf, wie z. B. Flankenverschleiß, Kolkverschleiß, Ausbrechen der Schneidkante oder Aufbauschneidenbildung. Diese beeinflussen Schnittkraft, Spanbildung und Oberflächenqualität des Produkts auf unterschiedliche Weise.

CNC-Maschinenbediener müssen daher vorausschauende Maßnahmen bei der Werkzeugwahl, der Material-Schneidwerkzeug-Beziehung und den optimalen Schnittparametern ergreifen, um den Werkzeugverschleiß zu minimieren. Darüber hinaus kann der Einsatz verschiedener Werkzeugauflagen, Geometrien und Schneidkantenpräparationen die Verschleißfestigkeit des Werkzeugs verbessern und die Zerspanungsleistung steigern. Maschinenbediener sollten eine umfassende Verschleißmanagementstrategie für ihre CNC-Bearbeitung implementieren, um einen präzisen und effizienten Betrieb zu gewährleisten.

Der strategische Einsatz von Flüssigkeiten bei der CNC-Bearbeitung reduziert wärmebedingte Abweichungen sowie Verunreinigungen durch Späne und Werkzeugverschleiß während der Bearbeitung, wodurch die Genauigkeit der bearbeiteten Teile und ihrer Oberflächen gewährleistet wird. Kühlmittel Kühlmittel wirkt als Barriere gegen Wärmeübertragung, transportiert Späne ab und schmiert die Werkzeuge beim Bohren und Fräsen. Dadurch werden die Schnitttemperaturen gesenkt, der Späneabtransport erleichtert und die Werkzeugstandzeit verlängert. Darüber hinaus ist die richtige Wahl von Kühlmittelart, -durchfluss und -zufuhr entscheidend für die Optimierung der Bearbeitungsleistung und die Vermeidung negativer Auswirkungen von Wärmeentwicklung und Späneansammlung.

CNC-Maschinenbediener können durch den Einsatz moderner Kühlsysteme die Genauigkeit ihrer Bearbeitungsprozesse steigern, die Effizienz verbessern und die Werkzeugstandzeit verlängern. Darüber hinaus optimieren Minimalmengenschmierung (MQL) und Hochdruckkühlung die Genauigkeit der bearbeiteten Teile und gewährleisten so einen stabilen und präzisen CNC-Bearbeitungsprozess.

Das Verständnis der Einflussfaktoren ist nur der erste Schritt. In der realen Fertigung erfordert die Erzielung hoher Genauigkeit eine systematische Kontrolle über Maschinendesign, Einrichtung und Prozessmanagement.

Zu den wichtigsten praktischen Maßnahmen gehören:

• Durch den Einsatz hochsteifer Maschinenstrukturen werden Vibrationen während des Schneidprozesses minimiert.

• Auswahl von Präzisionskugelgewindetrieben und Linearführungen zur Sicherstellung einer wiederholgenauen Positionierung.

• Anwendung von Strategien zur thermischen Kompensation zur Reduzierung wärmebedingter Verformungen.

• Optimierung der Schnittparameter zur Vermeidung von Werkzeugdurchbiegung und Rattern.

• Regelmäßige Kalibrierungs- und Ausrichtungsprüfungen der Maschinen durchführen.

Eine speziell für die Präzisionsbearbeitung entwickelte CNC-Maschine kann die Variabilität deutlich reduzieren und über lange Produktionszyklen hinweg für gleichbleibende Ergebnisse sorgen.

Zusammenfassend lässt sich sagen, dass die Genauigkeit von CNC-Bearbeitung Die Präzision hängt von einer Vielzahl miteinander verknüpfter Parameter ab, darunter die Eigenschaften der Werkzeugmaschine, die Schnittmethoden, die Materialeigenschaften und die Umgebungsbedingungen. Durch ein umfassendes Verständnis und die Berücksichtigung dieser Faktoren lassen sich Präzision, Konsistenz und Produktivität von CNC-Maschinen deutlich steigern.

Höchste Präzision in der CNC-Fertigung erfordert die Optimierung der Werkzeugmaschinengenauigkeit, der Werkzeugstrategien, der Spannmittel, der Schnittparameter und der Umgebungsbedingungen. Darüber hinaus sind die Schulung der Bediener, Wartungstechniken, Schwingungsdämpfung, das Wärmemanagement und das Verschleißmanagement der Werkzeuge wichtige Faktoren für die Genauigkeit und Zuverlässigkeit der CNC-Bearbeitung. Ein umfassendes Verständnis der Faktoren, die die Präzision der CNC-Bearbeitung bestimmen, ermöglicht es Herstellern, solch komplexe und empfindliche Teile in bisher unerreichter Qualität herzustellen.